Пайка smd компонентов: Урок 7 — Монтаж и пайка SMD

Содержание

Урок 7 — Монтаж и пайка SMD

Урок 7 — Монтаж и пайка SMD

Урок 7 — Монтаж и пайка SMD

Урок 7 — Монтаж и пайка SMD

Монтаж и пайка SMD

https://masterkit.ru/blog/lessons/urok-7-montazh-i-pajka-smd

Даже если тебе никогда в жизни не придётся самостоятельно иметь дело с чип-деталями, надо понимать, что 99% всей современной электроники создаётся именно на их основе. Поэтому каждый уважающий себя радиолюбитель должен хотя бы в общих чертах представлять SMD-техпроцесс.

В предыдущем уроке мы уже познакомились с так называемыми SMD-компонентами (чип-компонентами). Сейчас же пришло время узнать, как осуществляется их монтаж и пайка.

Можно припаять SMD-деталь и с помощью самого обычного припоя и паяльника с тонким жалом. Процесс состоит из трёх шагов:

— наносим припой на одну контактную площадку;

— с помощью пинцета устанавливаем чип-компонент на нужную позицию и, удерживая деталь пинцетом, прогреваем один из его выводов. Деталь зафиксирована, пинцет можно убрать;

— припаиваем второй вывод компонента.

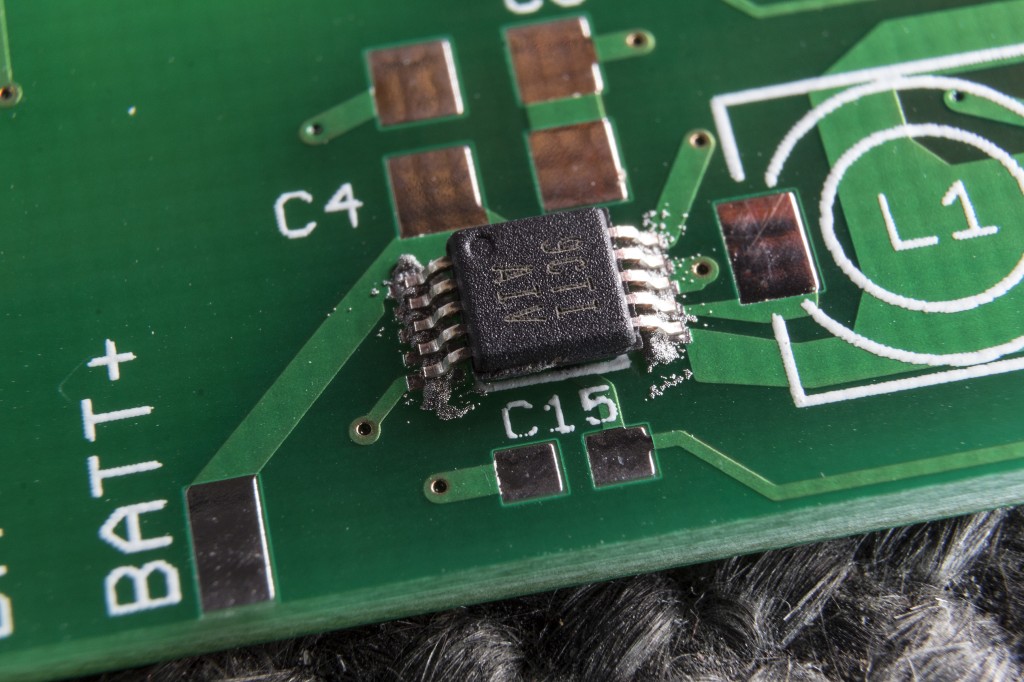

Ручная пайка SMD-компонентов

Примерно таким же образом можно паять SMD-транзисторы и микросхемы.

Но ручная пайка – это очень долгий и кропотливый процесс, поэтому применяется только радиолюбителями для создания единичных конструкций. На крупных радиозаводах всё стараются автоматизировать. Поэтому там никто не паяет каждую деталь по отдельности паяльником, процесс совершенно другой.

Ты уже знаешь, что такое припой: гибкая оловянно-свинцовая проволока, которая при нагреве паяльником расплавляется, а после остывания застывает и надёжно фиксирует вывод радиодетали, обеспечивая при этом электрический контакт. Но припой может быть не только в виде оловянно-свинцового прутка. Можно создать припой в виде пасты, которая так и называется – паяльная паста. Паста содержит в своём составе и флюс, и мельчайшие частички олова. При нагреве паста расплавляется, а после остывания застывает, обеспечивая электрический и механический контакт.

Паяльная паста наносится на все контактные площадки. При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

При производстве опытных образцов и мелкосерийных партий пасту наносят с помощью ручных дозаторов: шприцом, например, или даже зубочисткой. Но при крупносерийном производстве используется другая технология нанесения пасты. Сначала изготавливается трафарет: тонкий лист из нержавеющей стали, в котором имеются отверстия, точно совпадающие с контактными площадками печатной платы. Трафарет прижимается к печатной плате, сверху наносится слой паяльной пасты и разравнивается специальным шпателем. Затем трафарет поднимается, и таким образом буквально за пару секунд паяльная паста оказывается нанесённой на все контакты печатной платы.

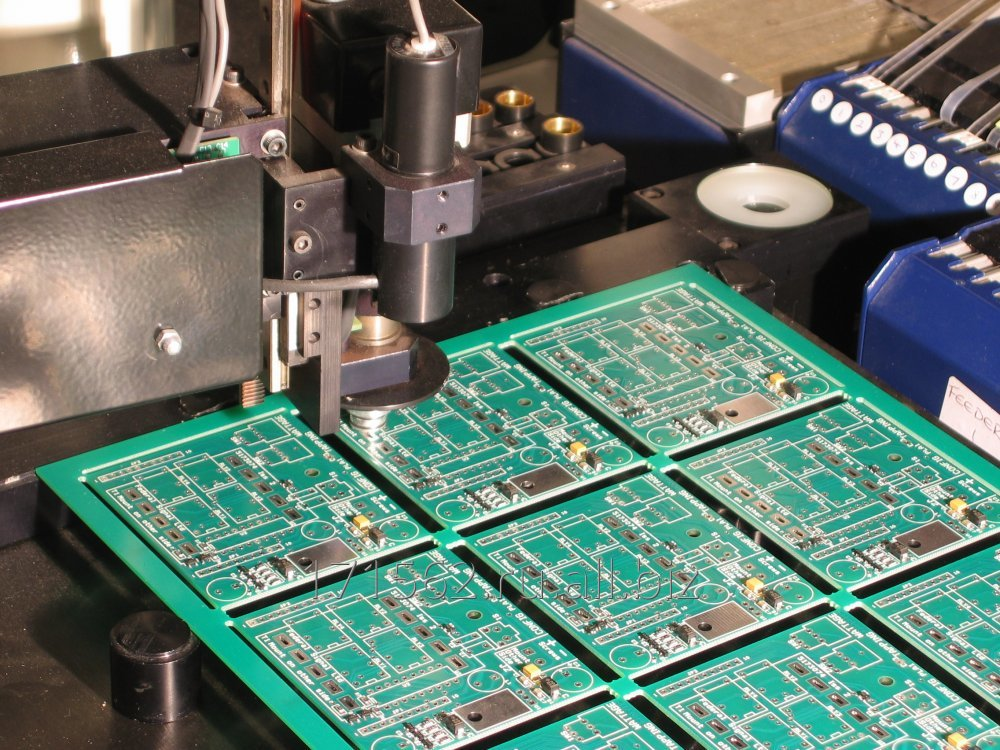

Печатная плата с нанесённой на контактные площадки паяльной пастой

Теперь на плату можно устанавливать компоненты. SMD-компонент можно аккуратно установить на нужные контактные площадки. В радиолюбительстве установку компонентов производят вручную с помощью обычного или вакуумного пинцета, а на крупных производствах эту операцию выполняют роботы, которые могут установить до нескольких сотен деталей в минуту! Благодаря тому, что паяльная паста вязкая, компонент как бы фиксируется на своём месте, и это очень удобно.

После установки всех SMD-компонентов происходит пайка платы. Плата помещается в специальную печь, где за несколько минут нагревается примерно до 300С. Паяльная паста расплавляется, а после остывания обеспечивает механический и электрический контакт компонентов. Для того, чтобы избежать термоударов, важно настроить термопрофиль, то есть скорость нагрева и охлаждения печатной платы. В промышленности используются специальные многозонные печи, в каждой камере которых поддерживается строго заданная температура. Печатная плата, двигаясь по конвейеру, последовательно проходит все зоны печи.

Паяльные печи: промышленная (слева) и для мелкосерийной пайки (справа)

В мелкосерийном и опытном производстве используются компактные печки, в которых платы «запекаются» по одной. Радиолюбители и вовсе иногда приспосабливают для этих целей бытовые духовые шкафы, или нагревают печатную плату горячим воздухом с помощью промышленного фена. Конечно, качество пайки при таких кустарных методах очень нестабильно, но и требования к надёжности радиолюбительских конструкций обычно не высокие.

После окончания пайки плату промывают от остатков флюса, входящего в состав паяльной пасты, сушат и проверяют. Если в конструкции имеются DIP-компоненты, их припаивают в последнюю очередь, и даже на крупных радиозаводах этот процесс производится, как правило, вручную. Дело в том, что автоматизировать DIP-процесс очень сложно и дорого, именно поэтому современная радиоэлектроника в основном проектируется на SMD-компонентах.

Скачать урок в формате PDF

Как правильно паять SMD компоненты – список инструментов и принцип пайки

Главная » Электрика » Компоненты

Автор: Школа светодизайна MosBuild

Многие задаются вопросом, как правильно паять SMD-компоненты. Но перед тем как разобраться с этой проблемой, необходимо уточнить, что же это за элементы. Surface Mounted Devices – в переводе с английского это выражение означает компоненты для поверхностного монтажа. Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Главным их достоинством является большая, нежели у обычных деталей, монтажная плотность. Этот аспект влияет на использование SMD-элементов в массовом производстве печатных плат, а также на их экономичность и технологичность монтажа. Обычные детали, у которых выводы проволочного типа, утратили свое широкое применение наряду с быстрорастущей популярностью SMD-компонентов.

Содержание

- Ошибки и основные принцип пайки

- Пайка в заводских условиях

- Необходимые материалы и инструменты

- Как паять SMD-компоненты?

- Порядок работ

- Как паять при помощи фена?

Ошибки и основные принцип пайки

Некоторые умельцы утверждают, что паять такие элементы своими руками очень сложно и довольно неудобно. На самом деле, аналогичные работы с ТН-компонентами проводить намного труднее. И вообще эти два вида деталей применяются в различных областях электроники. Однако многие совершают определенные ошибки при пайке SMD-компонентов в домашних условиях.

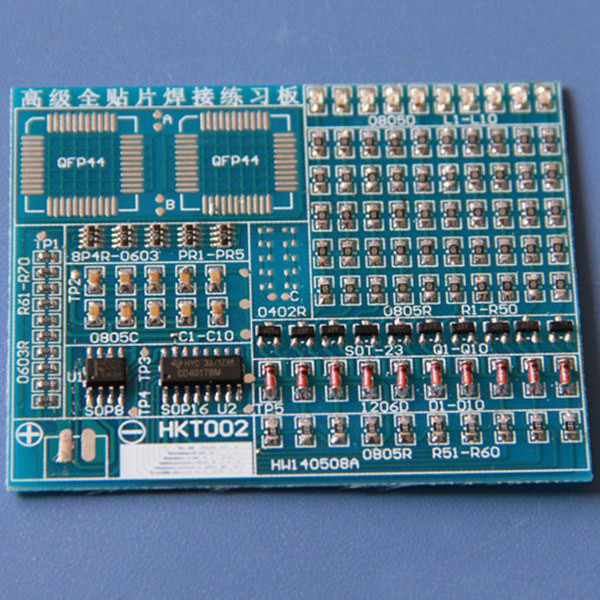

SMD-компоненты

Главной проблемой, с которой сталкиваются любители, является выбор тонкого жала на паяльник. Это связано с существованием мнения о том, что при паянии обычным паяльником можно заляпать оловом ножки SMD-контактов. В итоге процесс паяния проходит долго и мучительно. Такое суждение нельзя считать верным, так как в этих процессах существенную роль играет капиллярный эффект, поверхностное натяжение, а также сила смачивания. Игнорирование этих дополнительных хитростей усложняет выполнение работы своими руками.

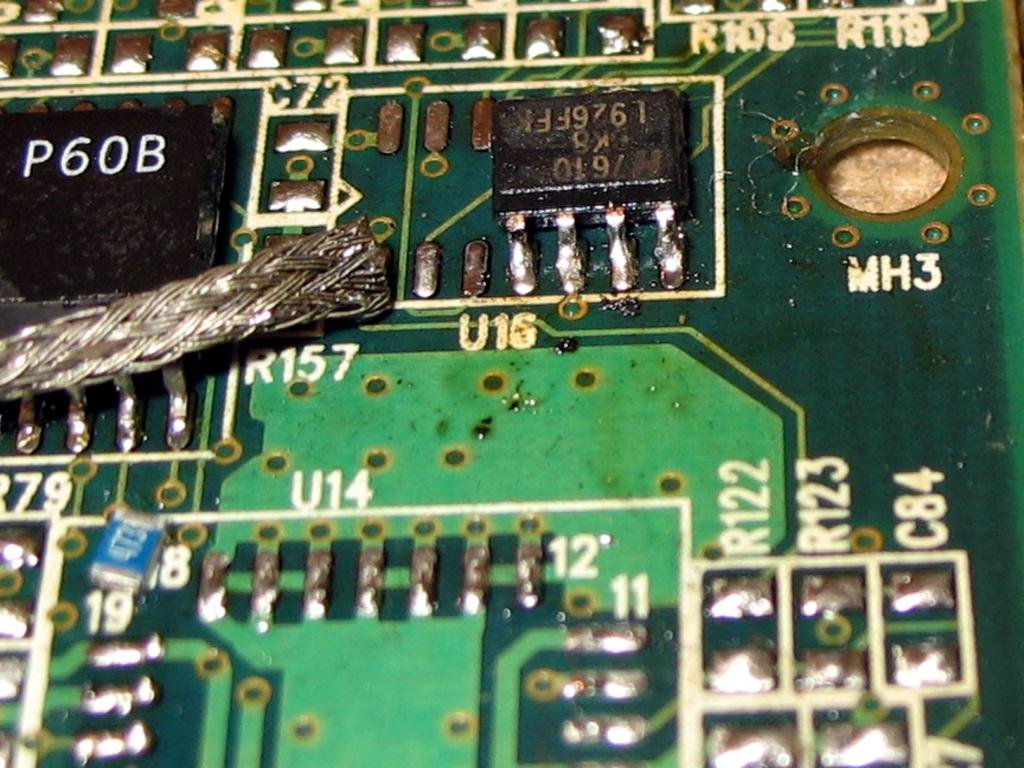

Пайка SMD-компонентов

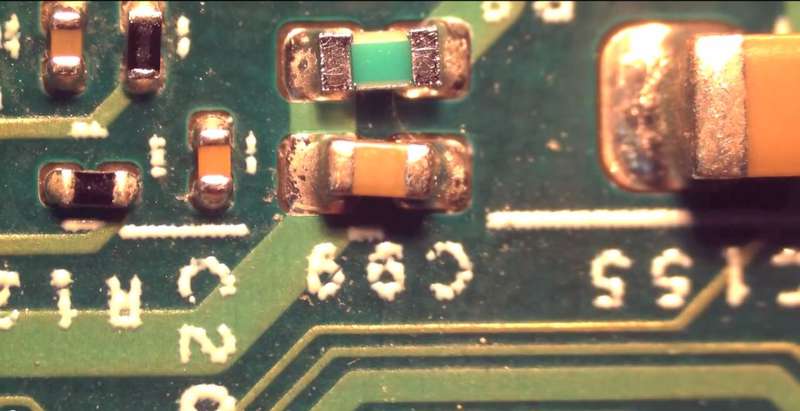

Чтобы правильно паять SMD-компоненты, необходимо придерживаться определенных действий. Для начала прикладывают жало паяльника к ножкам взятого элемента. Вследствие этого начинает расти температура и плавиться олово, которое в итоге полностью обтекает ножку данного компонента. Этот процесс называется силой смачивания. В это же мгновение происходит затекание олова под ножку, что объясняется капиллярным эффектом. Вместе со смачиванием ножки происходит аналогичное действие на самой плате. В итоге получается равномерно залитая связка платы с ножками.

В итоге получается равномерно залитая связка платы с ножками.

Контакта припоя с соседними ножками не происходит из-за того, что начинает действовать сила натяжения, формирующая отдельные капли олова. Очевидно, что описанные процессы протекают сами по себе, лишь с небольшим участием паяльщика, который только разогревает паяльником ножки детали. При работе с очень маленькими элементами возможно их прилипание к жалу паяльника. Чтобы этого не произошло, обе стороны припаивают по отдельности.

Пайка в заводских условиях

Этот процесс происходит на основе группового метода. Пайка SMD-компонентов выполняется с помощью специальной паяльной пасты, которая равномерно распределяется тончайшим слоем на подготовленную печатную плату, где уже имеются контактные площадки. Этот способ нанесения называется шелкографией. Применяемый материал по своему виду и консистенции напоминает зубную пасту. Этот порошок состоит из припоя, в который добавлен и перемешан флюс. Процесс нанесения выполняется автоматически при прохождении печатной платы по конвейеру.

Заводская пайка SMD-деталей

Далее установленные по ленте движения роботы раскладывают в нужном порядке все необходимые элементы. Детали в процессе передвижения платы прочно удерживаются на установленном месте за счет достаточной липкости паяльной пасты. Следующим этапом происходит нагрев конструкции в специальной печи до температуры, которая немного больше той, при которой плавится припой. В итоге такого нагрева происходит расплавление припоя и обтекание его вокруг ножек компонентов, а флюс испаряется. Этот процесс и делает детали припаянными на свои посадочные места. После печки плате дают остыть, и все готово.

Необходимые материалы и инструменты

Для того чтобы своими руками выполнять работы по впаиванию SMD-компонентов, понадобится наличие определенных инструментов и расходных материалов, к которым можно отнести следующие:

- паяльник для пайки SMD-контактов;

- пинцет и бокорезы;

- шило или игла с острым концом;

- припой;

- увеличительное стекло или лупа, которые необходимы при работе с очень мелкими деталями;

- нейтральный жидкий флюс безотмывочного типа;

- шприц, с помощью которого можно наносить флюс;

- при отсутствии последнего материала можно обойтись спиртовым раствором канифоли;

- для удобства паяния мастера пользуются специальным паяльным феном.

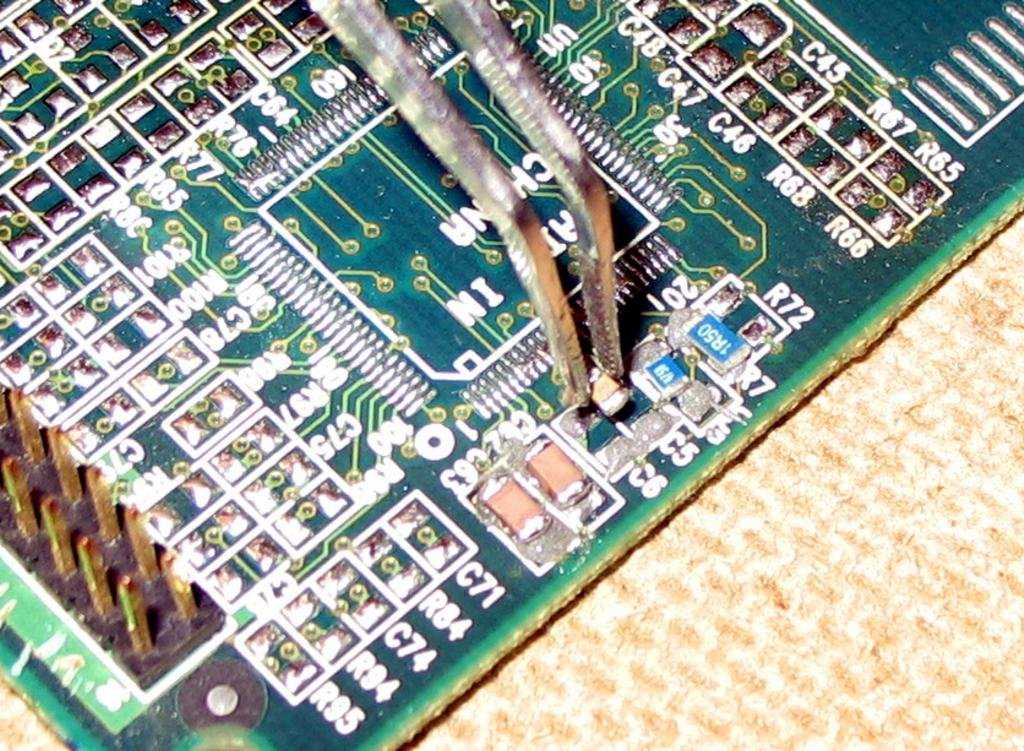

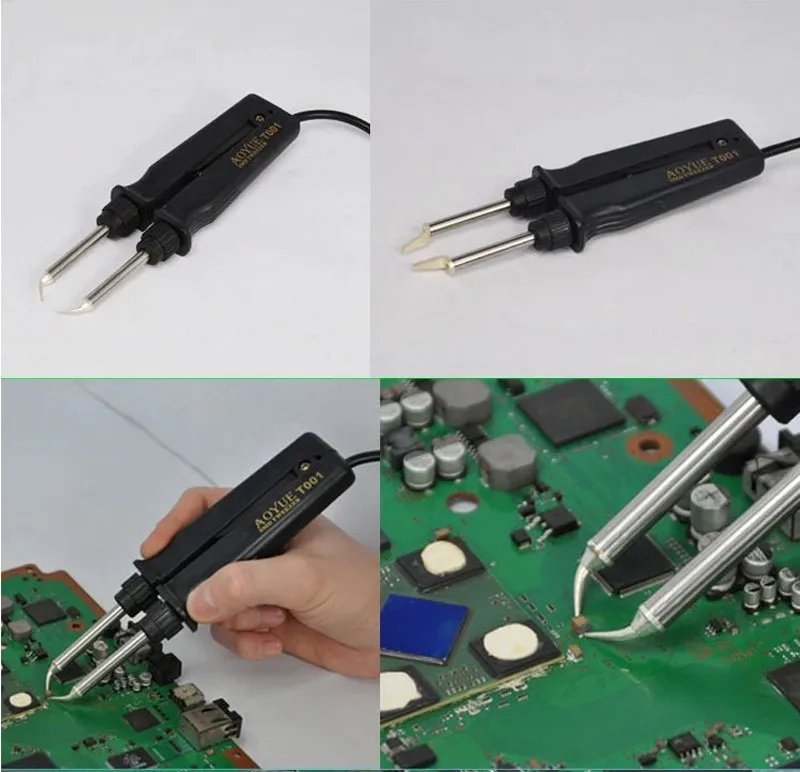

Пинцет для установки и снятия SMD-компонентов

Использование флюса просто необходимо, и он должен быть жидким. В таком состоянии этот материал обезжиривает рабочую поверхность, а также убирает образовавшиеся окислы на паяемом металле. В результате этого на припое появляется оптимальная сила смачивания, и капля для пайки лучше сохраняет свою форму, что облегчает весь процесс работы и исключает образование «соплей». Использование спиртового раствора канифоли не позволит добиться значимого результата, да и образовавшийся белый налет вряд ли удастся убрать.

Припой для пайки

Очень важен выбор паяльника. Лучше всего подходит такой инструмент, у которого возможна регулировка температуры. Это позволяет не переживать за возможность повреждения деталей перегревом, но этот нюанс не касается моментов, когда требуется выпаивать SMD-компоненты. Любая паяемая деталь способна выдерживать температуру около 250–300 °С, что обеспечивает регулируемый паяльник. При отсутствии такого устройства можно воспользоваться аналогичным инструментом мощностью от 20 до 30 Вт, рассчитанным на напряжение 12–36 В.

Использование паяльника на 220 В приведет к не лучшим последствиям. Это связано с высокой температурой нагрева его жала, под действием которой жидкий флюс быстро улетучивается и не позволяет эффективно смачивать детали припоем.

Специалисты не советуют пользоваться паяльником с конусным жалом, так как припой трудно наносить на детали и тратится уйма времени. Наиболее эффективным считается жало под названием «Микроволна». Очевидным его преимуществом является небольшое отверстие на срезе для более удобного захвата припоя в нужном количестве. Еще с таким жалом на паяльнике удобно собирать излишки пайки.

Жало для паяльника «Микроволна»

Использовать припой можно любой, но лучше применять тонкую проволочку, с помощью которой комфортно дозировать количество используемого материала. Паяемая деталь при помощи такой проволочки будет лучше обработана за счет более удобного доступа к ней.

Как паять SMD-компоненты?

Порядок работ

Процесс пайки при тщательном подходе к теории и получении определенного опыта не является сложным. Итак, можно всю процедуру разделить на несколько пунктов:

Итак, можно всю процедуру разделить на несколько пунктов:

- Необходимо поместить SMD-компоненты на специальные контактные площадки, расположенные на плате.

- Наносится жидкий флюс на ножки детали и нагревается компонент при помощи жала паяльника.

- Под действием температуры происходит заливание контактных площадок и самих ножек детали.

- После заливки отводится паяльник и дается время на остывание компонента. Когда припой остыл — работа выполнена.

Процесс пайки SMD-компонентов

При выполнении аналогичных действий с микросхемой процесс пайки немного отличается от вышеприведенного. Технология будет выглядеть следующим образом:

- Ножки SMD-компонентов устанавливаются точно на свои контактные места.

- В местах контактных площадок выполняется смачивание флюсом.

- Для точного попадания детали на посадочное место необходимо сначала припаять одну ее крайнюю ножку, после чего компонент легко выставляется.

- Дальнейшая пайка выполняется с предельной аккуратностью, и припой наносится на все ножки.

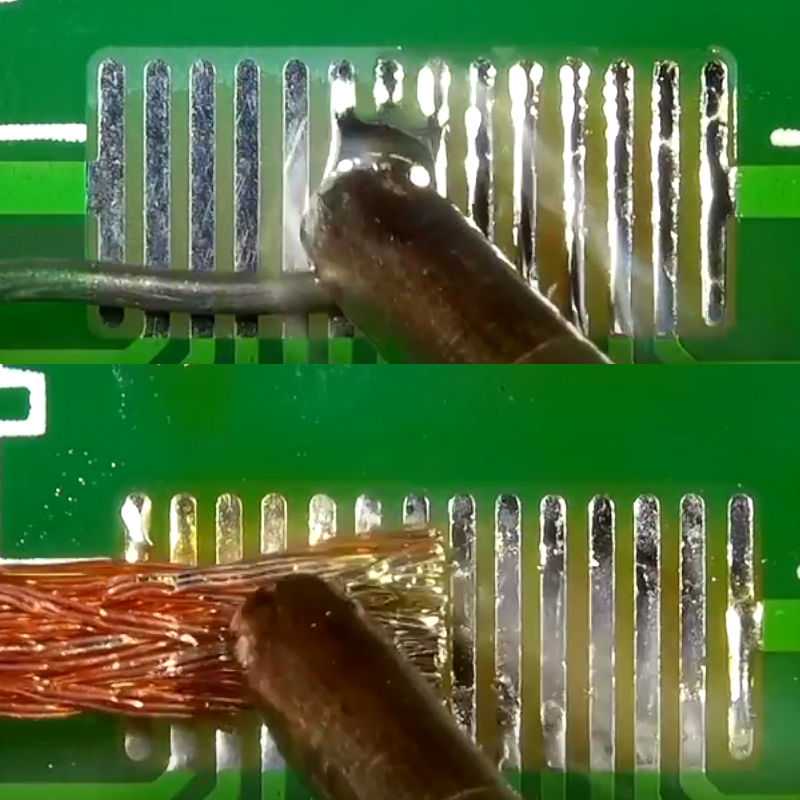

Излишки припоя устраняются жалом паяльника.

Излишки припоя устраняются жалом паяльника.

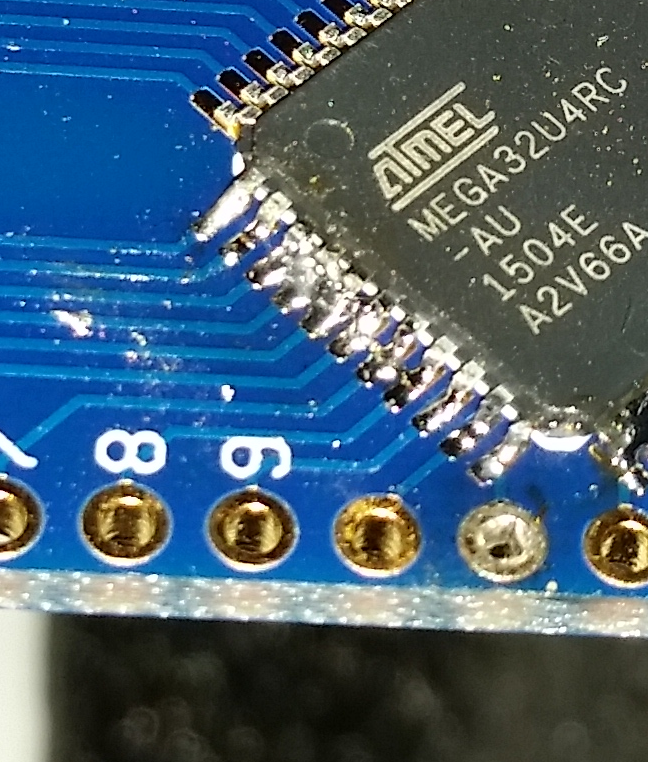

Паяльник с острым жалом 24 В.

Как паять при помощи фена?

При таком способе пайки необходимо смазать посадочные места специальной пастой. Затем на контактную площадку укладывается необходимая деталь — помимо компонентов это могут быть резисторы, транзисторы, конденсаторы и т. д. Для удобства можно воспользоваться пинцетом. После этого деталь нагревается горячим воздухом, подаваемым из фена, температурой около 250º C. Как и в предыдущих примерах пайки, флюс под действием температуры испаряется и плавится припой, тем самым заливая контактные дорожки и ножки деталей. Затем отводится фен, и плата начинает остывать. При полном остывании можно считать пайку оконченной.

Фен для паяния мелких деталей

Понравилась статья? Поделиться с друзьями:

пайка поверхностного монтажа

| Руководство по пайке для поверхностного монтажа

Узнайте, как паять SMD, из этого подробного руководства по пайке для поверхностного монтажа.

Пайка и демонтаж SMD мало чем отличается от процесса пайки и демонтажа через отверстие.

Распайка SMD обычно выполняется с помощью горячего воздуха, в то время как пайка может выполняться с помощью паяльника и припоя или с использованием паяльной пасты или шариков припоя (BGA) и SMD горячего воздуха / ремонтной станции.

Существует множество процессов поверхностной пайки компонентов SMD, но ни один из них не подходит для всех применений.

Содержание:

Типы процесса пайки SMD

Все процессы пайки SMD имеют технические проблемы, и существуют способы их решения. Поскольку он предлагает более высокий выход и более низкие эксплуатационные расходы, конвекционная пайка ИК-пайка превратилась в предпочтительный процесс для пайки оплавлением.

Пайка в паровой фазе не исчезнет, но по-прежнему будет использоваться в нишевых приложениях. Для некоторых специализированных работ также используются другие процессы пайки оплавлением, такие как лазерная пайка и пайка сопротивлением горячим стержнем.

Эти процессы пайки предназначены не для замены паровой фазы или ИК, а для их дополнения. В конечном итоге используемый процесс следует выбирать на основе конкретных требований предполагаемого применения, результатов дефектов припоя и общей стоимости.

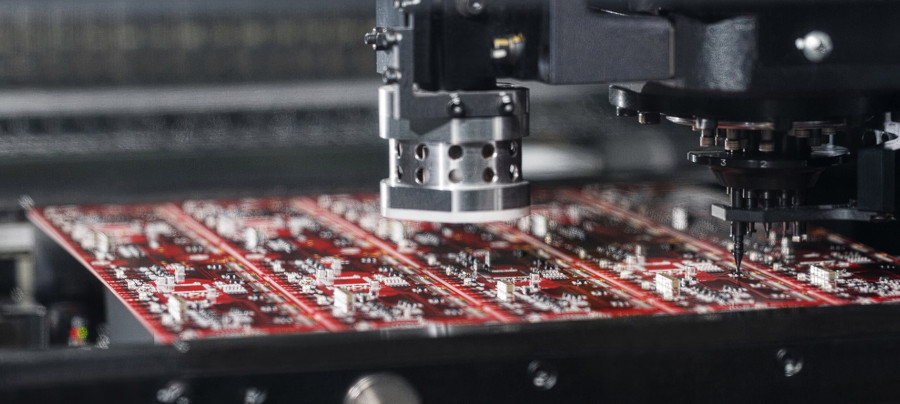

Процесс пайки SMD для массового производства

Для массового производства на заводах пайка SMD выполняется с использованием машины SMT. Основной такой машиной является печь оплавления.

Печь для оплавления

Наиболее широко используемые процессы пайки оплавлением в электронике:

- Парофазная пайка; и

- Инфракрасный.

Читать:

- Оборудование для пайки оплавлением поверхностного монтажа

- Печь для отверждения/обжига поверхностного монтажа для пайки поверхностного монтажа

Видео: Процесс селективной пайки

youtube.com/embed/MUDPXLb_06E?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Процесс ручной пайки SMD

Ручная пайка SMD осуществляется с использованием паяльника или паяльной станции, паяльной станции горячего воздуха, паяльной проволоки и паяльной пасты. Этот процесс используется в основном для ремонта/переделки.

Читать : Пайка SMT и сборка печатных плат

Видео: Руководство по пайке SMD – Как паять компоненты SMD

Выбор процесса пайки электронных компонентов SMD и сквозных электронных компонентов для сборки различных типов печатных плат использование сквозных компонентов будет продолжаться в обозримом будущем.

Нет процесса более экономичного, чем пайка волной припоя для активных и пассивных электронных компонентов со сквозным отверстием. Использование оплавления с паяльной пастой также будет предпочтительным для некоторых приложений.

Нет процесса более экономичного, чем пайка волной припоя для активных и пассивных электронных компонентов со сквозным отверстием. Использование оплавления с паяльной пастой также будет предпочтительным для некоторых приложений.

Из-за широкого использования флюсов с низким содержанием твердых частиц или не требующих отмывки припоев использование азота стало обычным явлением как для процессов пайки волной, так и для пайки оплавлением. Однако не следует ожидать, что азот станет панацеей от дефектов припоя. Он поможет только в той степени, в какой он влияет на выход пайки. Азот не решит проблем, связанных с другими параметрами, такими как конструкция, активность флюса, паяльная паста, качество печати, профиль припоя и т. д.

Выбор процесса пайки зависит от состава электронных компонентов, подлежащих пайке. Различные процессы пайки будут дополнять друг друга, а не заменять их. Даже ручная пайка не исчезнет полностью.

Процесс сборки печатных плат поверхностного монтажа

youtube.com/embed/ro76UTpt6dI?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»>

Блок-схема процесса сборки печатных плат (процесс PCBA)

Блок-схема процесса сборки печатных плат (процесс PCBA)

Related Posts:

- Паяльная станция горячего воздуха для поверхностного монтажа

- BGA (Ball Grid Array): ремонт и пайка BGA

- Методы пайки поверхностным монтажом и сборки печатных плат

- Машины и инструменты для сборки печатных плат

- Лучшая машина для селективной пайки и процесс селективной пайки

- Купить инструменты для ремонта мобильных телефонов онлайн

- Процесс пайки волной припоя, дефекты и схема

- Печь для отверждения/обжига поверхностного монтажа для пайки поверхностного монтажа

- Руководство по RoHS для электроники: RoHS, WEEE и Часто задаваемые вопросы о бессвинцовой продукции

- Электронные компоненты, детали и их функции

- Основное руководство по пайке – Как паять электронные компоненты

- Сначала добавьте немного флюса на посадочные места на печатной плате. Это поможет удержать припой на месте.

- Добавьте немного припоя в одну контактную площадку.

- С помощью пинцета возьмите компонент SMT и выровняйте его по контуру печатной платы

- Наконец, аккуратно прижмите компонент к площадке, нагревая его паяльником

- Для микросхем и компонентов с более чем двумя-тремя контактами сначала припаяйте диагональные контакты, это поможет сохранить микросхему на месте

- Затем припаяйте остальные выводы

- Первая паяльная паста наносится на посадочные места.

- Специальный трафарет упрощает этот процесс, но если у вас его нет, используйте карандаш для паяльной пасты или шприц для нанесения на контактные площадки.

- Поместите все компоненты один за другим. Затем установите температуру станции горячего воздуха примерно на 300-350 градусов по Цельсию и подвергайте плату воздействию горячего воздуха.

- Когда паста начнет таять, она автоматически втянет компонент в нужное положение.

- Важно помнить одну важную вещь: не перегревайте любой компонент, так как это может привести к его необратимому повреждению.

- Проверьте техническое описание компонента, чтобы понять его температурный профиль. В случае светодиода подайте тепло снизу печатной платы.

- 5

Пайка SMD: инструменты и методы

SMT (технология поверхностного монтажа) или SMD (устройства поверхностного монтажа) стали популярными по нескольким причинам. Прежде всего, это экономично и требует меньше места по сравнению с компонентами сквозного отверстия. Как следует из названия, SMD монтируется непосредственно на поверхность верхней или нижней стороны печатной платы, а компоненты THT вставляются в печатную плату. Компоненты SMD экономят много монтажных площадей на печатной плате. Кроме того, компоненты SMD имеют относительно меньшие размеры, что уменьшает общий размер и сложность печатной платы. Многие любители и производители считают пайку SMD сложной задачей, но это далеко не так. Все, что для этого нужно, это правильный инструмент и немного практики.

Прежде всего, это экономично и требует меньше места по сравнению с компонентами сквозного отверстия. Как следует из названия, SMD монтируется непосредственно на поверхность верхней или нижней стороны печатной платы, а компоненты THT вставляются в печатную плату. Компоненты SMD экономят много монтажных площадей на печатной плате. Кроме того, компоненты SMD имеют относительно меньшие размеры, что уменьшает общий размер и сложность печатной платы. Многие любители и производители считают пайку SMD сложной задачей, но это далеко не так. Все, что для этого нужно, это правильный инструмент и немного практики.

В этой статье мы рассмотрим методы пайки SMD и то, что вам следует знать об этом. Мы сосредоточились только на методах, которые в основном используются производителями-любителями, а не фабриками. Прежде чем приступить к пайке SMD-компонентов, вам следует кое-что узнать о самих SMD-компонентах.

Размер упаковки:

Размер является очень важным фактором, когда речь идет о компонентах SMD. Пассивные компоненты, такие как резисторы, конденсаторы, диоды, бывают разных размеров, например 1206, 0805, 0603 и т. д. Эти числа обозначают фактический размер этого компонента. Всегда помните об этом при разработке печатной платы для вашего проекта и покупке SMD-версии этого компонента. Потому что это очень неприятно, когда вы купили полную упаковку 1206 SMD резисторов, а потом оказалось, что на печатной плате все посадочные места 0603!

Пассивные компоненты, такие как резисторы, конденсаторы, диоды, бывают разных размеров, например 1206, 0805, 0603 и т. д. Эти числа обозначают фактический размер этого компонента. Всегда помните об этом при разработке печатной платы для вашего проекта и покупке SMD-версии этого компонента. Потому что это очень неприятно, когда вы купили полную упаковку 1206 SMD резисторов, а потом оказалось, что на печатной плате все посадочные места 0603!

Другие компоненты, такие как транзисторы и интегральные схемы, также имеют разные упаковки. Для SMD-транзисторов общего назначения в основном используется корпус SOT23 (Small Outline Transistor) SMT. SOT23 обычно имеет три контакта транзистора, два из них с одной стороны и третий контакт с другой стороны. Но у него может быть больше контактов в зависимости от характера микросхемы, для которой он используется. Например, небольшие интегральные схемы, такие как операционный усилитель и т. д.

Интегральная схема SMD поставляется в различных упаковках, как вы можете видеть выше. И у каждого из них есть определенная область, где он наиболее удобен. Однако SOP (Small Outline Package) и QFP (Quad Flat Pack) обычно используются любителями и производителями из-за более простого обращения и сборки. И с учетом сказанного давайте поговорим о том, как паять эти компоненты.

И у каждого из них есть определенная область, где он наиболее удобен. Однако SOP (Small Outline Package) и QFP (Quad Flat Pack) обычно используются любителями и производителями из-за более простого обращения и сборки. И с учетом сказанного давайте поговорим о том, как паять эти компоненты.

Библиотека схем — более 220 практических схем

Методы пайки SMD:

Поначалу пайка компонентов SMD может показаться сложной, но это не так сложно, если вы знаете правильную технику и имеете подходящий инструмент для этого. Существуют различные методы пайки SMD. Из которых эти три типа чаще всего используются производителями.

1. Ручная пайка

2. Пайка горячим воздухом

3. Пайка горячей пластиной

Ручная пайка:

Ручная пайка — наиболее традиционный способ пайки компонентов SMD. Делается это с помощью паяльного пистолета. Сначала это может быть сложно, но через несколько дней практики вы привыкнете. Вам понадобится паяльник с очень тонким жалом (желательно с контролем температуры), чтобы получить лучшую точность, много флюса и немного терпения.

Как правило, вы можете паять корпуса 1206 на 0603 вручную без особых проблем. Но если вы пойдете меньше, вам может понадобиться микроскоп или увеличительное стекло, потому что они такие крошечные. Давайте пошагово рассмотрим, как паять компоненты SMD.

Пайка горячим воздухом:

Этот метод пайки немного проще, чем использование паяльника. В этом процессе вместо паяльника для монтажа компонентов используются станция горячего воздуха и паяльная паста. Вот пошаговая инструкция по пайке горячим воздухом.

Вот пошаговая инструкция по пайке горячим воздухом.

Пайка на горячей пластине:

Этот процесс похож на пайку горячим воздухом, но вместо ручного нагрева компонентов один за другим здесь используется нагревательный стол для нагрева всей печатной платы, что позволяет припаивать все компоненты на однажды.

Вы можете купить электроплитку на рынке или сделать ее самостоятельно с помощью простого бытового утюга для одежды. Это очень быстрый и чистый метод по сравнению с двумя другими, упомянутыми выше. Единственным недостатком является то, что этим методом можно паять только одну сторону печатной платы, это облом!

Инструменты :

Для чистой пайки всегда необходимы соответствующие инструменты. Также это облегчит нам жизнь.

Пинцет :

Пинцет необходим при пайке компонентов поверхностного монтажа. Потому что вы просто не сможете схватить SMD-резистор или конденсатор или любые компоненты голыми руками. Также это поможет вам правильно выровнять компоненты. Кроме того, использование пинцета при работе с компонентами устранит риск повреждения деталей из-за статического электричества.

Флюс :

Хорошее количество флюса всегда делает пайку аккуратной и качественной. Флюс удаляет окисление на плате и предотвращает окисление в местах пайки, а также обеспечивает лучшую адгезию. Жидкий флюс используется перед нанесением паяльной пасты на печатную плату. Flux поставляется в различных формах, таких как паста, ручка и шприцы. Ручка с флюсом в основном используется в процессе пайки SMD.

Жидкий флюс используется перед нанесением паяльной пасты на печатную плату. Flux поставляется в различных формах, таких как паста, ручка и шприцы. Ручка с флюсом в основном используется в процессе пайки SMD.

Трафарет :

Трафарет печатной платы представляет собой не что иное, как лист из нержавеющей стали, на котором вырезаны следы компонентов. Трафареты используются таким образом, чтобы они выравнивались по плате в соответствии с посадочными местами, а паяльная паста может быть легко нанесена на площадки для пайки. Трафарет печатной платы не требуется, но он, безусловно, пригодится, если на печатной плате слишком много посадочных мест или вам нужно массово производить одну и ту же плату.

Подставка для пайки :

Подставка для пайки помогает удерживать печатную плату в нужном положении во время пайки. На рынке представлено несколько вариантов таких стендов. Некоторые из них поставляются со встроенным увеличительным стеклом, которое хорошо подходит для пайки SMD.

Излишки припоя устраняются жалом паяльника.

Излишки припоя устраняются жалом паяльника.