Колонны с узлом отбора по жидкости: Узел отбора по жидкости

Содержание

Узел отбора по жидкости

Главная

» Бражные колонны и конструктор Алковар

» Конструктор Бражных колонн Алковар

» Узел отбора по жидкости

Описание

Отзывы (2)

Доставка по России ответственно.

Технические характеристики узла отбора:

|

Высота

|

44 мм

|

|

Крепления кламп

|

1,5 или 2 дюйма

|

|

Диаметр трубки для отбора

|

8 мм

|

|

трубка для отбора

|

Под наклоном к узлу

|

|

Материал

|

Нержавеющая сталь 304

|

Технические характеристики узла отбора под автоматику:

|

Высота

|

44 мм

|

|

Крепления кламп

|

1,5 или 2 дюйма

|

|

Трубки для отбора соединение

|

Резьбовое ¼ дюйма

|

|

трубка для отбора

|

Под наклоном к узлу

|

|

Материал

|

Нержавеющая сталь 304

|

Технические характеристики узла отбора в сборе:

|

Высота

|

46 см

|

|

Крепления кламп

|

1,5 или 2 дюйма

|

|

Кран игольчатый нержавейка

|

Резьбовое ¼ дюйма

|

|

Доохладитель

|

8мм

|

|

Материал

|

Нержавеющая сталь 304

|

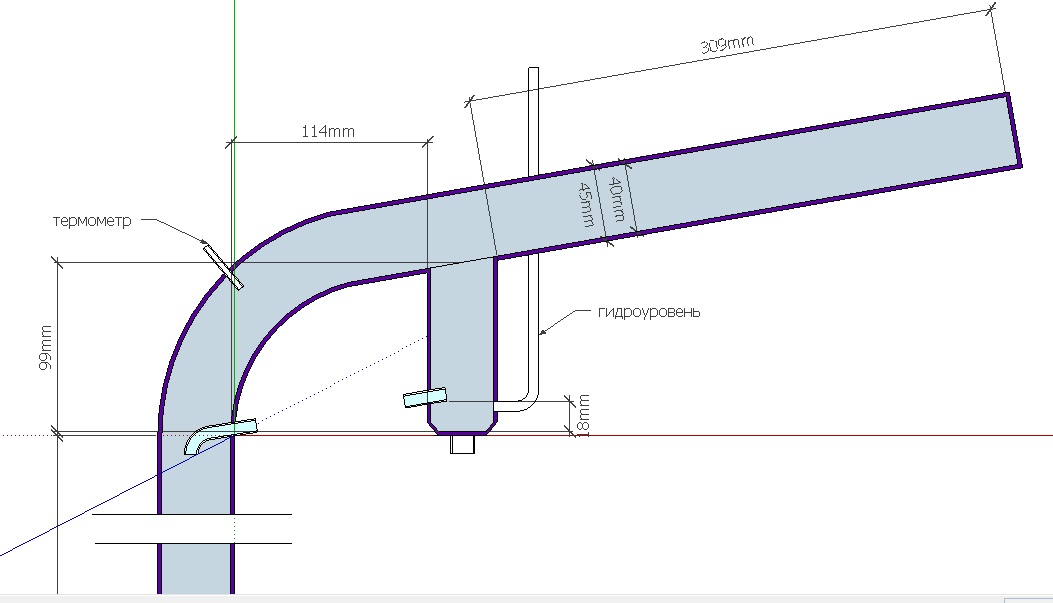

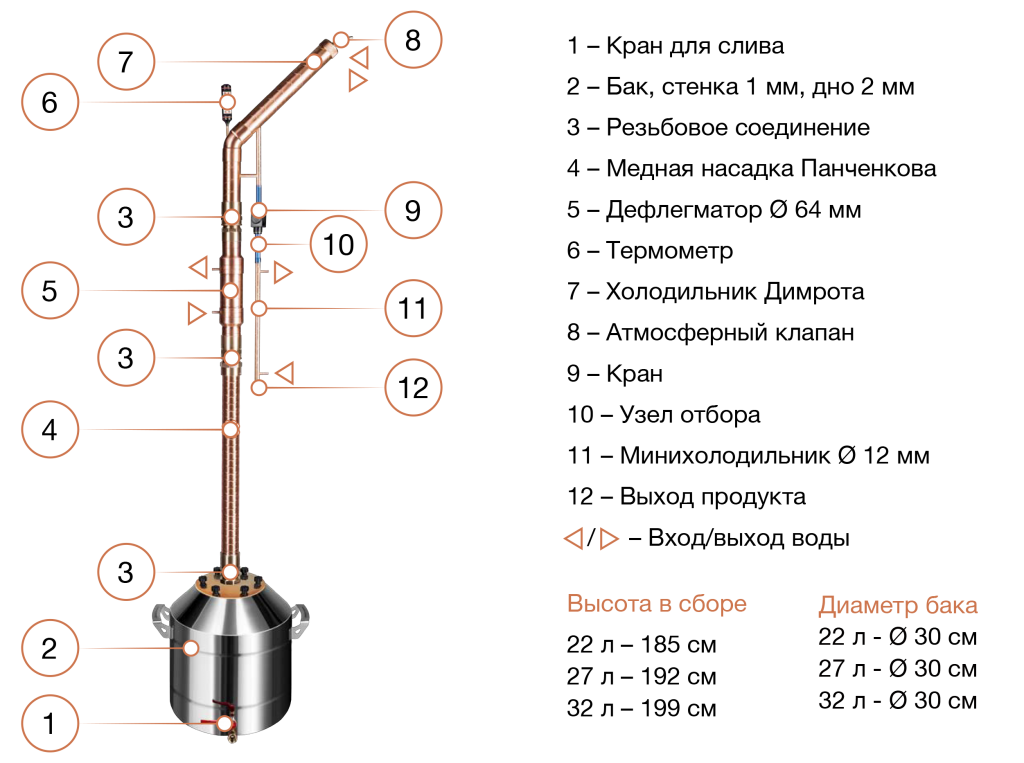

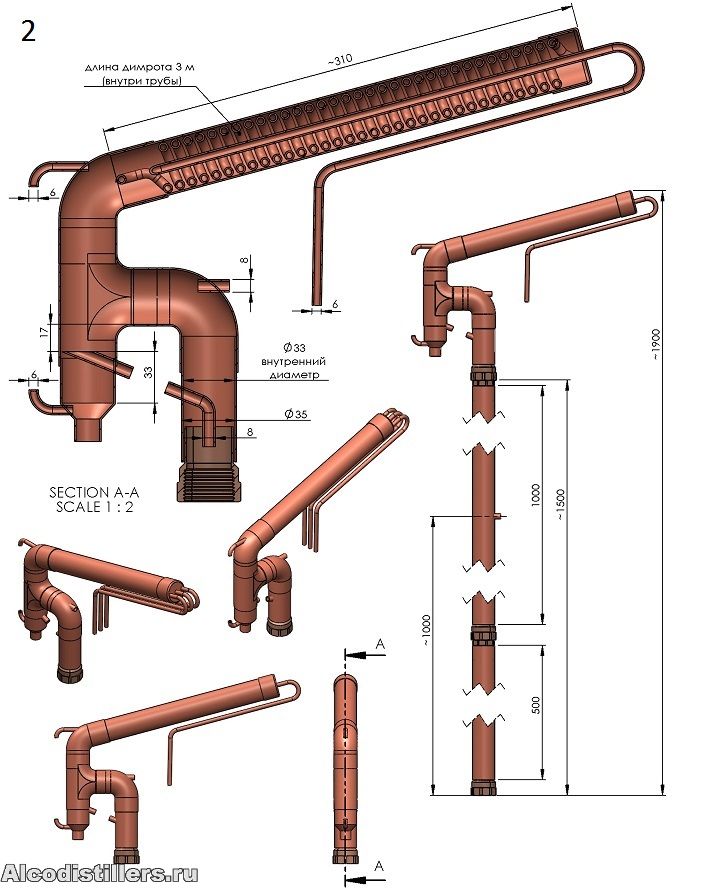

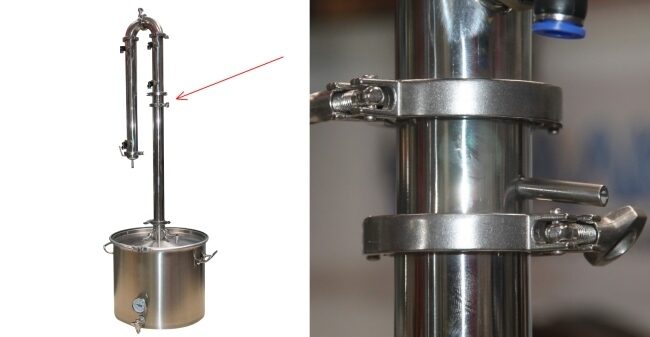

Узел отбора по жидкости предназначены для удобства отделения тела дистиллята от сторонних фракций. С помощью его можно качественно отделить головы и хвосты и превратить процесс дистилляции в удобное занятие. Пар поднимается, конденсируется, затем в виде жидкости стекает в узел отбора, где мы отбираем нужное нам количество, с нужной нам скоростью. Устанавливается с помощью хомута перед дефлегматором.

С помощью его можно качественно отделить головы и хвосты и превратить процесс дистилляции в удобное занятие. Пар поднимается, конденсируется, затем в виде жидкости стекает в узел отбора, где мы отбираем нужное нам количество, с нужной нам скоростью. Устанавливается с помощью хомута перед дефлегматором.

Преимущества работы узла отбора по пару.

- 1) Нет зависимости от давления воды в домашней системе.

- 2) Нет зависимости от температуры воды

- 3) Колебания напряжения в сети не влияет на работу узла отбора

- 4) Охлаждение подключается гораздо проще.

- 5) Отбор регулируется только игольчатым краном.

Принцип работы узла отбора по жидкости.

- 1) Устанавливаем узел отбора между царгой и дефлегматором.

- 2) Спиртовые пару проходят через царгу с насадкой и узел отбора и попадают в холодильник. Там они конденсируются и стекают вниз в виде флегмы.

Попадают в стакан узла отбора.

Попадают в стакан узла отбора. - 3) Процесс беспрерывно повторяется, начинается тепломассообмен.

- 4) Колонна начинает работать на себя, а фракции выстраиваются по температуре кипения.

- 5) После выхода колонны на режим, пора проводить отбор продукта. Для этих целей предусмотрен в узле отбора боковой отвод с краном или зажимом Гофмана.

- 6) Открываем игольчатый кран, и флегма попадает в доохладитель, где она превращается в конечный продукт спирт.

- 7) При отборе голов игольчатый кран слегка приоткрыт, скорость отбора 1-2 капли в секунду. Затем открываем больше и отбираем тело.

- 8) Отслеживаем, что бы скорость отбора была небольшой. Почему нужно следить за скоростью выхода дистиллята, потому что необходимый объём флегмы может перестать возвращаться обратно в царгу нарушится теплообмен, и разделение на фракции перестанет происходить.

- 9) Контроль над этим процессом производится с помощью цифрового термометра.

Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура.

Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура. - 10) Цель, контролировать температуру в колонне, что бы она ни поднималась, пака идет отбор тела. Если температура стала, подниматься убавляем отбор.

Отличие между: жидкостным отбором в стандартной бражной колонны, от отбора по жидкости.

|

|

Стандартная бражная колонна

|

Отбор по жидкости

|

|

Управление отбором

|

При помощи охлаждения подаваемого на дефлегматор

|

Отбор регулируется только игольчатым краном

|

|

Контроль над процессом

|

Подводимая мощность к кубу и напор воды

|

Цифровой термометр

|

Написать отзыв

Ваше имя:

Ваш отзыв:

Примечание: HTML разметка не поддерживается! Используйте обычный текст.

Оценка: Плохо

Хорошо

Введите код, указанный на картинке:

Продолжить

Описание

Доставка по России ответственно.

Технические характеристики узла отбора:

|

Высота

|

44 мм

|

|

Крепления кламп

|

1,5 или 2 дюйма

|

|

Диаметр трубки для отбора

|

8 мм

|

|

трубка для отбора

|

Под наклоном к узлу

|

|

Материал

|

Нержавеющая сталь 304

|

Технические характеристики узла отбора под автоматику:

|

Высота

|

44 мм

|

|

Крепления кламп

|

1,5 или 2 дюйма

|

|

Трубки для отбора соединение

|

Резьбовое ¼ дюйма

|

|

трубка для отбора

|

Под наклоном к узлу

|

|

Материал

|

Нержавеющая сталь 304

|

Технические характеристики узла отбора в сборе:

|

Высота

|

46 см

|

|

Крепления кламп

|

1,5 или 2 дюйма

|

|

Кран игольчатый нержавейка

|

Резьбовое ¼ дюйма

|

|

Доохладитель

|

8мм

|

|

Материал

|

Нержавеющая сталь 304

|

Узел отбора по жидкости предназначены для удобства отделения тела дистиллята от сторонних фракций. С помощью его можно качественно отделить головы и хвосты и превратить процесс дистилляции в удобное занятие. Пар поднимается, конденсируется, затем в виде жидкости стекает в узел отбора, где мы отбираем нужное нам количество, с нужной нам скоростью. Устанавливается с помощью хомута перед дефлегматором.

С помощью его можно качественно отделить головы и хвосты и превратить процесс дистилляции в удобное занятие. Пар поднимается, конденсируется, затем в виде жидкости стекает в узел отбора, где мы отбираем нужное нам количество, с нужной нам скоростью. Устанавливается с помощью хомута перед дефлегматором.

Преимущества работы узла отбора по пару.

- 1) Нет зависимости от давления воды в домашней системе.

- 2) Нет зависимости от температуры воды

- 3) Колебания напряжения в сети не влияет на работу узла отбора

- 4) Охлаждение подключается гораздо проще.

- 5) Отбор регулируется только игольчатым краном.

Принцип работы узла отбора по жидкости.

- 1) Устанавливаем узел отбора между царгой и дефлегматором.

- 2) Спиртовые пару проходят через царгу с насадкой и узел отбора и попадают в холодильник. Там они конденсируются и стекают вниз в виде флегмы.

Попадают в стакан узла отбора.

Попадают в стакан узла отбора. - 3) Процесс беспрерывно повторяется, начинается тепломассообмен.

- 4) Колонна начинает работать на себя, а фракции выстраиваются по температуре кипения.

- 5) После выхода колонны на режим, пора проводить отбор продукта. Для этих целей предусмотрен в узле отбора боковой отвод с краном или зажимом Гофмана.

- 6) Открываем игольчатый кран, и флегма попадает в доохладитель, где она превращается в конечный продукт спирт.

- 7) При отборе голов игольчатый кран слегка приоткрыт, скорость отбора 1-2 капли в секунду. Затем открываем больше и отбираем тело.

- 8) Отслеживаем, что бы скорость отбора была небольшой. Почему нужно следить за скоростью выхода дистиллята, потому что необходимый объём флегмы может перестать возвращаться обратно в царгу нарушится теплообмен, и разделение на фракции перестанет происходить.

- 9) Контроль над этим процессом производится с помощью цифрового термометра.

Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура.

Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура. - 10) Цель, контролировать температуру в колонне, что бы она ни поднималась, пака идет отбор тела. Если температура стала, подниматься убавляем отбор.

Отличие между: жидкостным отбором в стандартной бражной колонны, от отбора по жидкости.

|

|

Стандартная бражная колонна

|

Отбор по жидкости

|

|

Управление отбором

|

При помощи охлаждения подаваемого на дефлегматор

|

Отбор регулируется только игольчатым краном

|

|

Контроль над процессом

|

Подводимая мощность к кубу и напор воды

|

Цифровой термометр

|

Написать отзыв

Ваше имя:

Ваш отзыв:

Примечание: HTML разметка не поддерживается! Используйте обычный текст.

Оценка: Плохо

Хорошо

Введите код, указанный на картинке:

Продолжить

Как работает узел отбора голов в самогонном аппарате, принцип работы

Узел отбора голов – элемент бражной колонны, который значительно упрощает процесс сбора головных фракций, которые не пригодны для употребления по причине высокого содержания сивушных масел. Его устанавливают в верхней части колонны перед дефлегматором. Ответы на вопросы, насколько необходим узел отбора голов, и как он работает мы дадим в этой статье.

Под узлом отбора голов обычно понимают модули, в которых отбирание фракций происходит по жидкости. Его использование упрощает для домашнего мастера процесс самогоноварения, дает возможность получать продукт более высокого качества, хорошо очищенный от вредных примесей.

Чтобы разобраться, как пользоваться узлом отбора голов, необходимо понять принцип его работы. Эксплуатация таких модулей не представляет большой сложности, с ней без труда разберется даже новичок, который только начинает осваивать азы домашнего самогоноварения.

Эксплуатация таких модулей не представляет большой сложности, с ней без труда разберется даже новичок, который только начинает осваивать азы домашнего самогоноварения.

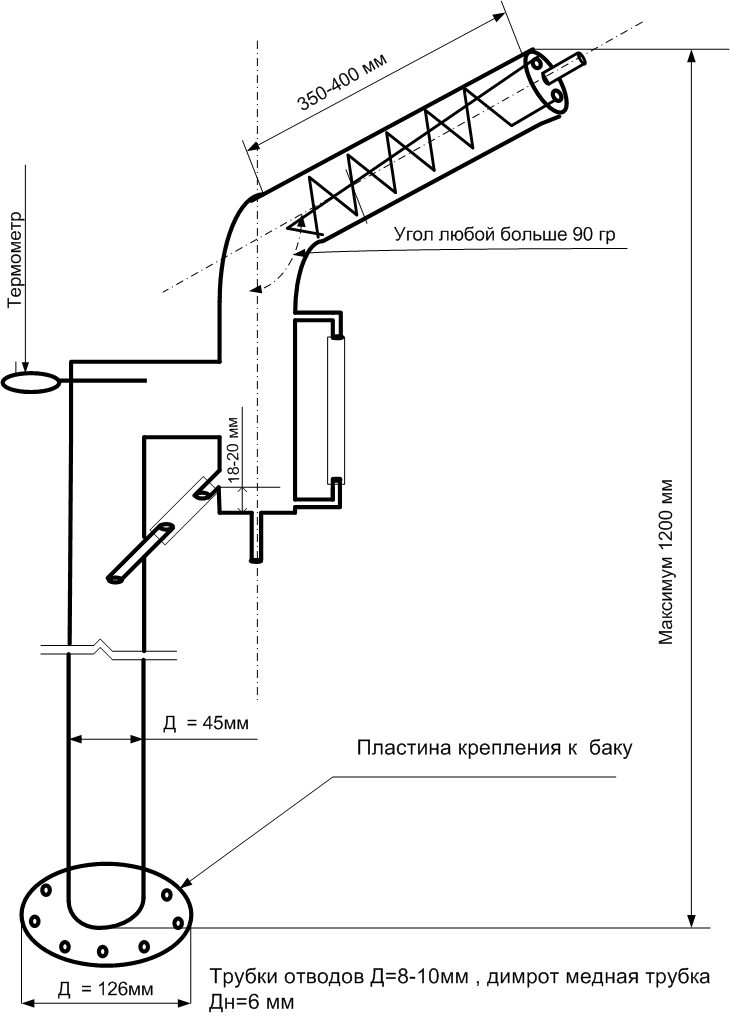

Как устроен узел отбора голов

Существуют различные варианты конструкции узлов, которые можно использовать для отбирания голов на колонных самогонных аппаратах. Наиболее популярна конструкция «стакан в стакане» с врезанным в боковую часть сливным патрубком. Если перекрыть патрубок, флегма вернется в колонну через внутреннюю переливную трубку.

Как работает узел отбора голов на колонне:

- После прогрева колонны и ее работы «на себя» в верхней части колонны скапливаются легкокипящие фракции, которые необходимо отобрать в начале перегонки, чтобы они не попали в конечный продукт. В этот момент и начинается работа узла отбора голов. Для начала работы требуется настроить его скорость с помощью поворота сливного крана на уровне 1 капли в секунду.

- Флегма конденсируется в дефлегматоре, поступает в модуль отбора, а затем стекает в емкость.

На данном этапе использование холодильника необязательно, так как головные фракции отбирают покапельно с небольшой скоростью. С охлаждением легко способен справиться дефлегматор даже небольшой мощности.

На данном этапе использование холодильника необязательно, так как головные фракции отбирают покапельно с небольшой скоростью. С охлаждением легко способен справиться дефлегматор даже небольшой мощности. - После окончания сбора голов начинают отбирать тело готового продукта. На этом этапе продукт отбирают на высокой скорости, поэтому применение холодильника является обязательным.

Понять, как работает узел отбора в самогонном аппарате и как им правильно пользоваться, совсем несложно. Если в принципе работы узла отбора голов остались неясные моменты, стоит проконсультироваться с опытным специалистом, чтобы заполнить имеющиеся пробелы.

Преимущества использования узла отбора голов:

- В процессе отделения головных фракций на охлаждение работает только дефлегматор, в использовании холодильника нет необходимости. Благодаря этому расход воды заметно уменьшается.

- Скорость покапельного процесса сбора голов просто регулируется. Оборудование не требует сложной настройки, его эксплуатация предельно простая.

Наиболее наглядно показано, как работает узел отбора голов в видео. На ютуб-канале нашей компании Домашний Заготовщик вы найдете немало видеороликов на эту тему. Наш постоянный эксперт подробно рассказывает о видах таких модулей, принципе их работы, преимуществах.

Для точного отделения головных фракций отлично подходят самогонные аппараты с узлом отбора по жидкости, например «Фаворит». Посмотрите видео с тестированием аппарата, где наглядно показана работа узла отбора голов

Дистилляционная колонна. Основное оборудование для дистилляции и работа

Дистилляционная колонна является важным элементом, используемым при дистилляции жидких смесей для разделения смеси на составные части или фракции на основе различий в летучести. Ректационные колонны используются как в небольших лабораторных дистилляциях, так и в крупных промышленных дистилляциях.

Существует множество типов дистилляционных колонн, каждая из которых предназначена для выполнения определенных типов разделения, и каждая конструкция отличается по сложности.

Колонны периодического действия

В периодическом режиме сырье в колонну вводится порциями. То есть в колонну загружают «партию», а затем проводят процесс дистилляции. Когда желаемая задача достигнута, вводится следующая порция корма.

Колонны непрерывного действия

Колонны непрерывного действия, напротив, обрабатывают непрерывный поток сырья. Никаких перерывов не происходит, если нет проблем с колонной или окружающими технологическими установками. Они способны работать с высокой пропускной способностью и являются наиболее распространенными из двух типов. Мы сосредоточимся только на этом классе столбцов.

Типы непрерывных колонок

Непрерывные колонки могут быть далее классифицированы в соответствии с..

характером исходных данных, которые они обрабатывают

- бинарная колонка — исходные данные содержат только два компонента

- многокомпонентная колонка — фид содержит более двух компонентов

количество потоков продуктов, которые у них есть

- колонка с несколькими продуктами — колонка имеет более двух потоков продуктов

, когда дополнительное сырье выходит, когда оно используется для облегчения разделения

- экстрактивная дистилляция — когда дополнительное сырье появляется в нижнем потоке продукта

- азеотропная перегонка – когда дополнительное сырье появляется в верхнем потоке продукта

тип внутренних частей колонны

- тарельчатая колонна – где тарелки различной конструкции используются для удерживания жидкости, чтобы обеспечить лучший контакт между паром и жидкостью, следовательно, лучшее разделение

- насадочная колонна, в которой вместо тарелок используются «насадки» для улучшения контакта между паром и жидкостью

Основные компоненты дистилляционных колонн

Дистилляционные колонны состоят из нескольких компонентов, каждый из которых используется либо для передачи тепловой энергии, либо для улучшения передачи материала.

Типичная дистилляционная установка содержит несколько основных компонентов.

- вертикальная камера, в которой осуществляется разделение жидких компонентов

- внутренние детали колонн, такие как тарелки/тарелки и/или насадки, которые используются для улучшения разделения компонентов

- ребойлер для обеспечения необходимого испарения для процесса дистилляции

- конденсатор для охлаждения и конденсации паров, выходящих из верхней части колонны

- емкость для орошения, предназначенная для сбора конденсированного пара из верхней части колонны, чтобы жидкость (флегму) можно было рециркулировать обратно в колонну

Вертикальный кожух содержит внутренние компоненты колонны и вместе с конденсатором и ребойлером составляет дистилляционную колонну. Схема типичной дистилляционной установки с одним сырьем и двумя потоками продукта показана ниже..

Основные операции и терминология

Жидкая смесь, которая должна быть обработана, известна как сырье, и ее обычно вводят где-то в середине колонны на тарелку, известную как питающая тарелка. Подающая тарелка делит колонну на верхнюю (обогащающую или ректификацию) секцию и нижнюю (отпарную) секцию. Сырье стекает вниз по колонне, где собирается на дне ребойлера.

Подающая тарелка делит колонну на верхнюю (обогащающую или ректификацию) секцию и нижнюю (отпарную) секцию. Сырье стекает вниз по колонне, где собирается на дне ребойлера.

Тепло подается в ребойлер для образования пара. Источником подвода тепла может быть любая подходящая жидкость, хотя на большинстве химических заводов это обычно пар. На нефтеперерабатывающих заводах источником нагрева могут быть выходные потоки других колонн. Пар, поднятый в ребойлере, повторно вводится в устройство в нижней части колонны. Жидкость, удаляемая из ребойлера, называется кубовым продуктом или просто кубовым продуктом.

Пар движется вверх по колонне и, выходя из верхней части блока, охлаждается конденсатором. Сконденсированная жидкость хранится в сборном сосуде, известном как флегмовый барабан. Часть этой жидкости возвращается обратно в верхнюю часть колонны, и это называется обратным холодильником. Конденсированная жидкость, удаляемая из системы, известна как дистиллят или головной продукт.

Таким образом, существуют внутренние потоки пара и жидкости внутри колонны, а также внешние потоки сырья и потоков продуктов в колонну и из нее.

Часть 1: Что такое дистилляционные колонны..

Часть 2:

Внутренние элементы колонны

Изображение предоставлено Национальным энергетическим центром Bismarck State College.

Дистилляционные колонны – Наглядная энциклопедия химического машиностроительного оборудования

Дистилляция является одним из наиболее распространенных в промышленности процессов разделения жидкостей и может осуществляться в непрерывном или периодическом режиме.

Перегонные работы путем применения и отвода тепла для использования различий в относительной летучести. Под действием тепла компоненты с более низкой температурой кипения и более высокой летучестью испаряются, оставляя менее летучие компоненты в виде жидкостей. Смеси с высокой относительной летучестью легче разделить. Это затрудняет разделение близкокипящих и азеотропных сырьевых материалов, поэтому для разделения этих смесей необходимо использовать специальные методы дистилляции.

Дистилляция может использоваться для разделения бинарных или многокомпонентных смесей. Многие переменные, такие как давление в колонне, температура, размер и диаметр, определяются свойствами сырья и желаемых продуктов. Некоторые специализированные колонны выполняют другие функции, например реакционно-ректификационные колонны, которые объединяют реакцию и разделение продуктов в едином блоке.

(Copyright Scanning Technologies Inc., Батон-Руж, Луизиана)

Содержание

- Conventional Distillation

- Packed Beds

- Plate

- Advanced Distillation Techniques

- Vacuum

- Cryogenic

- Reactive

- Extractive

- Pressure Swing

- Homogeneous Azeotropic

- Heterogeneous Azeotropic

- Acknowledgements

- References

- Проявители

Обычная дистилляция

Набивные слои

Хотя колонны с насадкой чаще всего используются для абсорбции, они также используются для перегонки парожидкостных смесей. Набивка обеспечивает большую площадь контакта пара с жидкостью, что повышает эффективность колонки.

Набивка обеспечивает большую площадь контакта пара с жидкостью, что повышает эффективность колонки.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Общая информация

Исходная смесь содержит компоненты разной летучести и поступает в колонну примерно посередине. Жидкость течет вниз через насадку, а пар течет вверх через колонку.

Различия в концентрации вызывают переход менее летучих компонентов из паровой фазы в жидкую. Упаковка увеличивает время контакта, что повышает эффективность разделения. Выходящий пар содержит наиболее летучие компоненты, тогда как поток жидкого продукта содержит наименее летучие компоненты.

(Copyright Cannon Instrument Company,

State College, PA)

Конструкция оборудования

После поступления смеси в колонну, как показано зелеными стрелками на анимации ниже, жидкость течет по колонне противотоком через насадку и контактирует с восходящий поток пара. Жидкость внизу, которая на анимации выделена желтым цветом, поступает в ребойлер. Из ребойлера выходят два потока; поток пара, который возвращается в колонну, и поток жидкого продукта. Поток паров проходит вверх через насадку, собирает наиболее летучие компоненты, выходит из колонны и поступает в конденсатор. После того, как пар конденсируется, поток поступает в барабан флегмы, где он разделяется на поток продукта верхнего погона, известный как дистиллят, и поток флегмы, который возвращается обратно в колонну.

Из ребойлера выходят два потока; поток пара, который возвращается в колонну, и поток жидкого продукта. Поток паров проходит вверх через насадку, собирает наиболее летучие компоненты, выходит из колонны и поступает в конденсатор. После того, как пар конденсируется, поток поступает в барабан флегмы, где он разделяется на поток продукта верхнего погона, известный как дистиллят, и поток флегмы, который возвращается обратно в колонну.

Сырье проходит через набивку для обеспечения максимального контакта паров жидкости с поверхностью для эффективного разделения. Типы упаковки включают демпинговую или случайную упаковку и штабелированную упаковку. Насыпные насадки имеют произвольную или геометрическую форму и состоят из сыпучего инертного материала, такого как глина, фарфор, пластик, керамика, металл или графит. Отдельные насадки обычно имеют размер от 3 до 75 мм и имеют несколько пустот, которые обеспечивают большую площадь поверхности для контакта жидкости с паром. К преимуществам самосвальных насадок относятся высокая пропускная способность жидкости, способность выдерживать высокое давление и низкая стоимость. Несколько примеров металлических, пластиковых и керамических насадок показаны на рисунке ниже.

Отдельные насадки обычно имеют размер от 3 до 75 мм и имеют несколько пустот, которые обеспечивают большую площадь поверхности для контакта жидкости с паром. К преимуществам самосвальных насадок относятся высокая пропускная способность жидкости, способность выдерживать высокое давление и низкая стоимость. Несколько примеров металлических, пластиковых и керамических насадок показаны на рисунке ниже.

(Copyright Chemical Engineering, Access Intelligence, LLC)

Металлические набивки обладают высокой прочностью и хорошей смачиваемостью. Керамические насадки имеют более высокую смачиваемость, чем металлические, но они не такие прочные. Пластиковые набивки обладают достаточной прочностью, но имеют плохую смачиваемость при низких расходах жидкости. Поскольку они устойчивы к коррозии, керамические набивки используются только при повышенных температурах, когда пластиковая набивка может выйти из строя.

Многослойная насадка представляет собой структурированную сетку того же диаметра, что и колонна. Он обеспечивает длинные непрерывные каналы для потока жидкости и пара. Несмотря на то, что они более дорогие, чем набивки со сбросом, уложенные друг на друга набивки обеспечивают меньший перепад давления. Многослойная насадка предпочтительнее при низких скоростях потока жидкости и в условиях низкого давления. Обычно они изготавливаются из дерева, листового металла или тканой марли.

Он обеспечивает длинные непрерывные каналы для потока жидкости и пара. Несмотря на то, что они более дорогие, чем набивки со сбросом, уложенные друг на друга набивки обеспечивают меньший перепад давления. Многослойная насадка предпочтительнее при низких скоростях потока жидкости и в условиях низкого давления. Обычно они изготавливаются из дерева, листового металла или тканой марли.

(Авторское право Мичиганского университета химической инженерии, Анн-Арбор, Мичиган)

(Авторское право Sigma-Aldrich Co. LLC, Сент-Луис, Миссури)

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Примеры использования

Колонны с насадкой часто используются для извлечения растворителей. Дистилляционные колонны с насадочным слоем, изображенные ниже слева, используются в нефтехимической промышленности. На изображении ниже справа показана пилотная колонна с насадочным слоем.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Насадочные колонны, показанные ниже, используются на заводе по производству этаноламина.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Преимущества

- Самая экономичная ректификационная колонна, когда диаметр колонны меньше 0,6 м.

- Поскольку набивка может быть изготовлена из инертных материалов, насадки могут работать с коррозионно-активными материалами.

- Более низкий перепад давления, чем в тарельчатых колоннах, что предотвращает затопление колонны.

- Подходит для термочувствительных жидкостей.

- Подходит для работы при низком давлении.

Недостатки

- Уплотнение может разрушиться во время установки или из-за теплового расширения.

- Нерентабельно при высоких расходах жидкости.

- Эффективность контакта снижается при слишком низком расходе жидкости.

Тарелка

Тарелочная или тарельчатая колонна является наиболее широко используемым типом дистилляционной колонны. Количество тарелок или ступеней в колонне зависит от желаемой чистоты и сложности разделения. Количество ступеней также определяет высоту колонны.

Количество ступеней также определяет высоту колонны.

(Авторское право Vendome Copper & Brass

Works, Inc., Луисвилл, Кентукки)

Общая информация

Сырье поступает в колонну с тарелками ближе к середине колонны. Различия в концентрации вызывают перенос менее летучих компонентов из потока пара в поток жидкости. Пар, выходящий из конденсатора, содержит наиболее летучие компоненты, в то время как наименее летучие компоненты выходят через ребойлер в потоке жидкости.

Конструкция оборудования

После того, как исходная смесь поступает в колонку, что показано зелеными стрелками на анимации ниже, жидкость течет вниз по колонке и через тарелки в поперечном или противоточном потоке. Ребойлер в нижней части разделяет поток на поток пара, который возвращается в колонну, и поток жидкого продукта; оба потока показаны желтыми стрелками. Поток пара течет вверх через тарелки и контактирует с нисходящим потоком жидкости, обеспечивая разделение. В верхней части колонны пар конденсируется в конденсаторе. Конденсированный поток, показанный синим цветом, разделяется на верхний поток продукта, известный как дистиллят, и поток флегмы, который возвращается в верхнюю часть колонны.

Конденсированный поток, показанный синим цветом, разделяется на верхний поток продукта, известный как дистиллят, и поток флегмы, который возвращается в верхнюю часть колонны.

Геометрия тарелок внутри колонны влияет на степень и тип контакта между потоками пара и жидкости. Типы лотков включают сито, клапан и колпачок. Ситчатые тарелки с отверстиями для прохождения паров используются в условиях высокой производительности, обеспечивая высокую эффективность при низких затратах. Несмотря на меньшую стоимость, клапанные тарелки, содержащие отверстия с открывающимися и закрывающимися клапанами, имеют тенденцию к загрязнению из-за скопления материала. Лотки с пузырьковыми крышками содержат крышки, которые позволяют парам входить и выходить через крошечные отверстия в жидкости. Колпачковые тарелки являются наиболее совершенными и дорогими из трех тарелок и очень эффективны в некоторых ситуациях с низким расходом жидкости. Лотки с пузырчатыми крышками сегодня используют стиль «чайной чашки». Критерий динамического диапазона, обозначающий снижение эффективности из-за низкой скорости пара на тарелке, важно учитывать при использовании дистилляционных колонн с интегрированным обогревом 9.0003

Колпачковые тарелки являются наиболее совершенными и дорогими из трех тарелок и очень эффективны в некоторых ситуациях с низким расходом жидкости. Лотки с пузырчатыми крышками сегодня используют стиль «чайной чашки». Критерий динамического диапазона, обозначающий снижение эффективности из-за низкой скорости пара на тарелке, важно учитывать при использовании дистилляционных колонн с интегрированным обогревом 9.0003

Сливные трубы направляют жидкость, вытекающую из одного лотка, в нижний лоток. Они показаны на краях лотков на картинке ниже слева, а их действие продемонстрировано на картинке ниже справа.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Примеры использования

Пластинчатые колонны часто используются для извлечения растворителей из технологических отходов. В системе слева вода используется для извлечения метанола из процесса сушки. Вода выходит в виде жидкого продукта, а летучие органические отходы переходят в паровую фазу. Справа показана колонна с 40 тарелками, используемая для минеральных масел. Пластинчатые колонны также можно использовать для очистки растворителей от опасных материалов, например, для удаления сероводорода из «кислой воды». Можно использовать множество различных температур на входе и содержания влаги в корме.

Пластинчатые колонны также можно использовать для очистки растворителей от опасных материалов, например, для удаления сероводорода из «кислой воды». Можно использовать множество различных температур на входе и содержания влаги в корме.

(Авторское право Odfjell, Норвегия)

Преимущества

- Самая экономичная дистилляционная колонна для диаметров более 0,6 м.

- Контакт жидкость/пар в поперечном потоке тарельчатых колонн более эффективен, чем противоточный в насадочных колоннах.

- Охлаждающие змеевики можно легко добавить к тарельчатой колонне (криогенные применения).

- Может работать с высокими расходами жидкости с минимальными затратами.

Недостатки

- Более высокие перепады давления, чем в насадочных колонках, что может привести к затоплению колонки.

- Вспенивание может происходить из-за взбалтывания жидкости протекающим через нее паром.

Усовершенствованные методы дистилляции

Вакуум

Для испарения жидкости можно повысить ее температуру или уменьшить давление. Во время вакуумной перегонки давление внутри дистилляционной колонны поддерживается на уровне вакуума, чтобы снизить температуру, необходимую для испарения жидкости. Этот метод дистилляции применяется в ситуациях с чувствительными к нагреванию продуктами, жидкостями с низкой вязкостью и жидкостями, которые склонны к загрязнению или пенообразованию.

Во время вакуумной перегонки давление внутри дистилляционной колонны поддерживается на уровне вакуума, чтобы снизить температуру, необходимую для испарения жидкости. Этот метод дистилляции применяется в ситуациях с чувствительными к нагреванию продуктами, жидкостями с низкой вязкостью и жидкостями, которые склонны к загрязнению или пенообразованию.

(Copyright B/R Instrument Corp., Easton, MD)

Общая информация

При вакуумной перегонке к системе перегонки добавляются вакуумные насосы для снижения давления в колонне ниже атмосферного давления. Кроме того, регуляторы вакуума, такие как показанный ниже, используются для обеспечения того, чтобы давление внутри колонны поддерживалось на уровне вакуума. Тщательный контроль давления важен, потому что разделение зависит от различий в относительной летучести при данной температуре и давлении. Изменения относительной летучести могут отрицательно сказаться на разделении.

(Copyright B/R Instrument Corp., Easton, MD)

Конструкция оборудования

Вакуумная дистилляционная установка, показанная ниже, состоит из дистилляционной колонны, конденсационного дистиллята и ребойлера. Вакуумные насосы и регуляторы вакуума добавляются к дистилляционным колоннам для поддержания в колонне вакуума. Многие виды можно перегонять при гораздо более экономичных температурах с использованием этих вакуумных дистилляционных колонн.

Вакуумные насосы и регуляторы вакуума добавляются к дистилляционным колоннам для поддержания в колонне вакуума. Многие виды можно перегонять при гораздо более экономичных температурах с использованием этих вакуумных дистилляционных колонн.

(Авторское право B/R Instrument Corp., Истон, Мэриленд)

Примеры использования

Нефтеперерабатывающие заводы часто используют вакуумную дистилляцию. Обычные методы дистилляции отделяют более легкие углеводороды и примеси от более тяжелых углеводородов. Этот нижний продукт далее перегоняют при вакуумной перегонке. Это позволяет отделять углеводороды с высокой температурой кипения, такие как смазочные материалы и парафины, при экономичных температурах. Вакуумная дистилляция также используется для разделения чувствительных органических химикатов и извлечения органических растворителей.

Преимущества

- Колонны могут работать при более низких температурах.

- Более экономичное разделение высококипящих компонентов при вакуумной перегонке.

- Избегайте ухудшения свойств некоторых видов при высоких температурах.

Недостатки

- Высокие энергозатраты вакуумных насосов.

- Потери давления и энергии из-за любых утечек или трещин.

- Колонки большого диаметра необходимы для эффективности процесса.

Криогенная

При криогенной перегонке к газам, охлажденным до жидкого состояния, применяются обычные методы перегонки. Система должна работать при температурах ниже -150°C.

Общая информация

Во время криогенной перегонки теплообменники и охлаждающие змеевики снижают температуру внутри дистилляционной колонны. Полученная система называется холодным ящиком. Криогенные газы подаются в холодильную камеру и перегоняются при очень низких температурах. Криогенная дистилляционная колонна может быть как с насадкой, так и с тарельчатой конструкцией; пластинчатая конструкция обычно предпочтительнее, поскольку набивочный материал менее эффективен при более низких температурах.

Конструкция оборудования

В типичном холодильном шкафу устройство для удаления азота криогенно отгоняет азот из подаваемого газа с использованием двух тарелок или насадочных дистилляционных колонн. Азот можно сбрасывать в атмосферу или хранить в криогенных резервуарах для хранения. Теплообменники поддерживают газы при достаточно низкой температуре, чтобы их можно было разделить. Трубы системы часто нуждаются в специально разработанных криогенных клапанах и криогенных фитингах.

Примеры использования

Разделение воздуха является одним из основных применений криогенной дистилляции. Помещения будут содержать холодильную камеру, а также резервуары для хранения дистиллированной продукции. Наружный воздух закачивается и криогенно сжижается. Затем этот жидкий воздух направляется в холодильную камеру, где он разделяется на компоненты.

Преимущества

- Самый экономичный процесс производства больших объемов кислорода высокой чистоты.

- Может производить как газообразные, так и жидкие продукты.

- Жидкие формы криогенных газов легче и дешевле транспортировать.

Недостатки

- Уплотнение не столь эффективно при низких температурах.

- Высокие затраты энергии на криогенное охлаждение газов.

- Требуется специальное криогенное оборудование, такое как клапаны и насосы.

Реактивная

Реактивная или каталитическая дистилляция объединяет реакцию и дистилляцию в одной колонне.

(Авторское право Sulzer Chemtech Ltd., Швейцария)

Общая информация

Реактивная дистилляционная колонна может заменить отдельный реактор и систему дистилляционных колонн. Реакционно-ректификационные колонны имеют реакционную зону, облицованную блоками катализатора, как показано на схеме. Эти тюки содержат гранулы каталитической смолы, чтобы обеспечить как можно большую площадь поверхности для реагентов.

В этой зоне реагируют два исходных потока. Затем жидкость покидает нижнюю часть реакционной зоны, а пар выходит из верхней. В зависимости от реакции желаемый продукт может оказаться в потоке паров или в кубовом остатке. Непрореагировавшее сырье может быть возвращено обратно в реакционную зону дистилляционной колонны.

В зависимости от реакции желаемый продукт может оказаться в потоке паров или в кубовом остатке. Непрореагировавшее сырье может быть возвращено обратно в реакционную зону дистилляционной колонны.

Конструкция оборудования

На этой анимации показана типичная реактивная дистилляционная колонна. Реагенты, представленные входящим синим и желтым потоками, попадают в реакционную зону. Происходит реакция, и получается желаемый продукт, показанный выходящим красным потоком. Работа колонны требует разделения реагентов и продуктов. Реагенты более летучи, чем продукты в этом примере, и поэтому поднимаются вверх к потоку дистиллята, что показано движением зеленых стрелок. Конденсированные реагенты, также обозначенные синим и желтым цветом, возвращаются в реакционную зону. Продукты менее летучи, они падают вниз и выходят из нижнего потока в виде жидкости.

Примеры использования

Многие нефтеперерабатывающие заводы производят метил-трет-бутиловый эфир (МТБЭ). МТБЭ можно производить в реакционно-ректификационной колонне из этанола и изобутилена. Непрореагировавшие материалы переносятся вверх в виде потока дистиллята, тогда как менее летучий продукт МТБЭ удаляется в виде кубового остатка.

МТБЭ можно производить в реакционно-ректификационной колонне из этанола и изобутилена. Непрореагировавшие материалы переносятся вверх в виде потока дистиллята, тогда как менее летучий продукт МТБЭ удаляется в виде кубового остатка.

Преимущества

- Подавление побочных реакций или образования побочных продуктов.

- Более высокая селективность продукта.

- Если реакция экзотермическая, выделяющееся тепло можно использовать для ребойлера.

Недостатки

- Насадки/катализаторы для реакции могут быть дорогими.

- Температура, необходимая для максимальной скорости реакции, обычно не соответствует температуре, необходимой для дистилляции.

- Возможный высокий перепад давления в зоне реакции.

- Сложная конструкция из-за интеграции реакции и дистилляции.

Экстракт

Общая информация/Конструкция оборудования

Экстракционная дистилляция включает дополнительные вещества, которые действуют как растворитель для изменения относительной летучести одного из компонентов смеси. На анимации ниже показан типичный двухколоночный дизайн. Первая колонка известна как экстрактивная единица. В дополнение к потоку сырья с двумя компонентами, показанному ниже зеленым цветом, в экстрактор поступает также поток растворителя, пример которого показан ниже красным цветом. Компонент исходного потока, который в конечном итоге извлекается, связывается с растворителем и остается в нижнем потоке экстрактивной установки, как показывает пурпурный поток. Другой компонент испаряется и выходит в дистилляте, как показывает желтый поток. Во второй колонне, известной как отпарная колонна, целевой продукт, показанный синим цветом, отделяется, а регенерированный растворитель, показанный красным, возвращается в экстрактор для повторения цикла.

На анимации ниже показан типичный двухколоночный дизайн. Первая колонка известна как экстрактивная единица. В дополнение к потоку сырья с двумя компонентами, показанному ниже зеленым цветом, в экстрактор поступает также поток растворителя, пример которого показан ниже красным цветом. Компонент исходного потока, который в конечном итоге извлекается, связывается с растворителем и остается в нижнем потоке экстрактивной установки, как показывает пурпурный поток. Другой компонент испаряется и выходит в дистилляте, как показывает желтый поток. Во второй колонне, известной как отпарная колонна, целевой продукт, показанный синим цветом, отделяется, а регенерированный растворитель, показанный красным, возвращается в экстрактор для повторения цикла.

Примеры использования

Экстрактная дистилляция используется в основном для разделения смесей близкокипящих веществ или тех, которые образуют азеотропы. Экстрактивная дистилляция не так широко используется в промышленности, как обычная дистилляция, потому что моделирование и конструкция колонны сложны. Например, установки экстрактивной дистилляции используются в процессах производства целлюлозы. В экстрактивном блоке органический растворитель отделяет целлюлозу от лигнина. Затем растворитель отделяют, очищают и возвращают во вторую колонну. Установка экстрактивной дистилляции, показанная на рисунке ниже, может использоваться для регенерации растворителей, извлечения ароматических соединений и очистки органических кислот.

Экстрактивная дистилляция не так широко используется в промышленности, как обычная дистилляция, потому что моделирование и конструкция колонны сложны. Например, установки экстрактивной дистилляции используются в процессах производства целлюлозы. В экстрактивном блоке органический растворитель отделяет целлюлозу от лигнина. Затем растворитель отделяют, очищают и возвращают во вторую колонну. Установка экстрактивной дистилляции, показанная на рисунке ниже, может использоваться для регенерации растворителей, извлечения ароматических соединений и очистки органических кислот.

(Авторское право Sulzer Chemtech Ltd.,

Швейцария)

Преимущества

- Может использоваться для смесей с близкокипящими компонентами, которые невозможно перегнать с помощью простых методов перегонки.

Недостатки

- Требуется большое количество растворителя по сравнению с сырьем.

- Высокие затраты энергии на повторный кипячение и конденсацию всего избытка растворителя.

Качание давления

Общая информация/Конструкция оборудования

Перегонка при переменном давлении представляет собой многоколонный процесс, в котором используется влияние давления на состав многих азеотропов. На анимации ниже показан один из примеров различных возможных конструкций систем дистилляции с переменным давлением. Сырьевой поток и рециркулирующий поток из второй колонны подают в первую колонну. Первая колонна работает при удельном давлении, которое отделяет первый компонент, показанный синим цветом, в виде дистиллята из нижнего потока азеотропной смеси, показанного зеленым цветом. Азеотропный нижний поток подают во вторую колонну, работающую при другом давлении. При этом давлении исходный азеотроп «разрушается» и может происходить разделение, в результате чего получается второй компонент, показанный желтым цветом, в виде дистиллята и азеотропный нижний поток другого состава, показанный цветом морской волны. Этот нижний продукт рециркулируется обратно в первую колонну.

Примеры использования

Перегонка при переменном давлении может использоваться для разрушения смеси этанол-вода, которая образует азеотроп. Колонны, изображенные ниже слева, используются для перегонки этанола с крепостью 190 в этанол с крепостью 199, поэтому его можно использовать в качестве присадки к топливу, повышающей октановое число в бензине. Процесс состоит из трех или более колонн, работающих при разных давлениях. Перегонка при переменном давлении используется на установке, изображенной ниже справа, для извлечения водорода из сырья метана или метанола.

(Авторское право Vendome Copper & Brass Works, Луисвилл, Кентукки)

(Авторское право Air Science, Inc. , Монреаль, Квебек)

, Монреаль, Квебек)

Преимущества

- Может разделять азеотропы, которые невозможно разделить простой перегонкой.

- Некоторые азеотропы исчезают при различном давлении, что облегчает их разделение.

Недостатки

- Высокие энергетические и капитальные затраты.

- Иногда необходимы большие столбцы.

- Большой расход рециркуляции.

Гомогенная азеотропная

Общая информация/Конструкция оборудования

Система гомогенной азеотропной дистилляции используется для разделения азеотропного сырья. Эта анимация показывает, как работает типичная система. Азеотроп бинарного сырья, представленный розовым компонентом в рециркулирующем потоке, показан входом в первую колонку зеленым. Азеотроп образует другой азеотроп с одним из компонентов сырья и перемещается во вторую колонну, о чем свидетельствует фиолетовый поток, выходящий из верхней части первой колонны. Другой сырьевой компонент отделяется от азеотропа в первой колонне и выходит через нижнюю часть колонны, как показывает желтый поток.

Во второй колонне давление устанавливается для разрушения азеотропа азеотропа, поступающего с азеотропом, в результате чего получается второй компонент, показанный синим цветом, и третий азеотроп, содержащий азеотроп, как показано розовым рециркулирующим потоком. Гомогенная азеотропная перегонка обычно не используется из-за ее сложности.

Преимущества

- Может разделять азеотропные и близкокипящие системы, которые нельзя разделить простой перегонкой.

Недостатки

- Моделирование и проектирование колонн очень сложно.

- Создает два азеотропа для разделения азеотропа

Гетерогенный азеотропный

Общая информация/Конструкция оборудования

Гетерогенная азеотропная перегонка включает разделение жидкости и азеотропного сырья, как показано на анимации. Поток азеотропного сырья поступает в первую колонну и разделяется на два потока: кубовый остаток содержит первый компонент, как показано синим потоком, а второй азеотропный поток выходит через верхнюю часть колонны в виде дистиллята. Дистиллят конденсируется и направляется в декантатор, где он разделяется на две жидкости: одна богата компонентом номер один и возвращается в первую колонну, как показывает синий рециркулирующий поток. Вторую жидкость, богатую вторым компонентом, направляют во вторую колонну. Вторая колонна работает при другом давлении, чем первая колонна, и используется для разделения потока на два чистых компонента, обозначенных желтым кубовым потоком, и третий азеотропный дистиллят. Этот дистиллят также конденсируется и направляется в декантер. Кроме того, для улучшения разделения часто добавляют анестезирующий агент.

Поток азеотропного сырья поступает в первую колонну и разделяется на два потока: кубовый остаток содержит первый компонент, как показано синим потоком, а второй азеотропный поток выходит через верхнюю часть колонны в виде дистиллята. Дистиллят конденсируется и направляется в декантатор, где он разделяется на две жидкости: одна богата компонентом номер один и возвращается в первую колонну, как показывает синий рециркулирующий поток. Вторую жидкость, богатую вторым компонентом, направляют во вторую колонну. Вторая колонна работает при другом давлении, чем первая колонна, и используется для разделения потока на два чистых компонента, обозначенных желтым кубовым потоком, и третий азеотропный дистиллят. Этот дистиллят также конденсируется и направляется в декантер. Кроме того, для улучшения разделения часто добавляют анестезирующий агент.

Примеры использования

Гетерогенная азеотропная перегонка используется в химической промышленности для разделения близкокипящих или азеотропных систем. Этот тип перегонки можно использовать в качестве альтернативы экстрактивной перегонке, перегонке при переменном давлении или гомогенной азеотропной перегонке. Эти колонки можно использовать для разделения водно-этанольных смесей.

Этот тип перегонки можно использовать в качестве альтернативы экстрактивной перегонке, перегонке при переменном давлении или гомогенной азеотропной перегонке. Эти колонки можно использовать для разделения водно-этанольных смесей.

Преимущества

- Может разделять азеотропные и низкокипящие системы, которые нельзя разделить простой перегонкой.

- Возможны самоувлекающиеся системы.

Недостатки

- Сложность моделирования и проектирования колонн.

- Большая скорость переработки.

Благодарности

- Air Science, Inc., Montréal, Québec

- B/R Instrument Corp., Easton, MD

- Cannon Instrument Company, State College, PA

- Chemical Engineering, Access020, LLC 90 Odfjell, Норвегия

- Quincy Compressor, Quincy, IL

- Scanning Technologies Inc., Батон-Руж, Луизиана

- Sigma-Aldrich Co. LLC, Сент-Луис, Миссури

- Sulzer Chemtech Ltd., Швейцария

- Мичиганский университет, инженер-химик.

Департамент, Анн-Арбор, Мичиган

Департамент, Анн-Арбор, Мичиган - Vendome Copper and Brass Works, Inc., Луисвилл, Кентукки

Ссылки

- Браво, Хосе Л. и Джеймс К. Фэйр. «Дистилляционные колонны». Прогресс химического машиностроения, январь 1990 г .: 19–29.

- Корнелиссен Р.Л. «Энергетический анализ криогенного разделения воздуха». Преобразование и управление энергией Ноябрь-декабрь 1998: 1821-1826.

- Дартон, Р. К. «Технология дистилляции и абсорбции: текущий рынок и новые разработки». Химические инженерные исследования и проектирование, сентябрь 1992 г .: 435-438.

- Эклз, Эндрю Дж. «Сложно обрабатывать? Пропылесосьте!» Химическое машиностроение, сентябрь 1997 г .: 94–100.

- Фэйр, Джеймс Р. «Аспекты проектирования реактивной дистилляции». Химическое машиностроение, октябрь 1998 г .: 158–162.

- Джанкоплис, Кристи Дж. Транспортные процессы и операции подразделений. Энглвуд Клиффс, Нью-Джерси: Прентис-Холл, 19 лет.93.

- Хамфри, Джимми Л.

«Процессы разделения: решающая роль». Процесс химического машиностроения, октябрь 1995 г.

«Процессы разделения: решающая роль». Процесс химического машиностроения, октябрь 1995 г. - Дженкинс, Джон и Кен Портер. «Дистиллация сейчас». Инженер-химик, ноябрь 1985 г .: 26–30.

- Дженсен, Б.А. «Улучшить управление криогенными газовыми установками». Переработка углеводородов, май 1991 г.: 109-111.

- Кирк-Отмер Краткая энциклопедия химической технологии, 4-е изд. Нью-Йорк: John Wiley & Sons, Inc., 1999: 631–636.

- Кистер, Генри З., Роуд, Расти и Хойт, Кимберли А. «Улучшение производительности вакуумной колонны». Прогресс химического машиностроения 19 сентября96: 36-44.

- Кунеш, Джон Г. и др. «Дистилляция: все еще возвышается над другими вариантами». Прогресс химического машиностроения, октябрь 1995 г .: 43–52.

- Лайкинс, Роберт П., «Двухфазный параллельный поток в уплотненных слоях». Дисс. Университет штата Мичиган. 1959.

- Lee, C. «Унос и скорость загрузки в колоннах с вакуумными тарелками». Теоретические основы химической технологии, январь 1990 г.

: 202-209.

: 202-209. - Локетт, М. Дж. Основы перегонного лотка. Нью-Йорк: Издательство Кембриджского университета, 19.86.

- Мейерс, Роберт А., изд. 2-е изд. Энциклопедия физических наук и технологий. Том 4. Орландо, Флорида: Academic Press, 1987.

- Перри, Роберт Х. и Дон В., Грин. Справочник инженера-химика Перри. 7-е изд. Нью-Йорк: McGraw-Hill, 1997: 13–1 – 13–108.

- Понтинг, Джереми, Генри З. Кистер и Ричард Б. Нильсон. «Устранение неполадок и решение проблемы отпарной колонны с кислой водой». Химическое машиностроение, ноябрь 2013 г.: 28–32.

- Рок, Керри, Гилдерт, Гэри Р., Макгирк, Тим «Каталитическая дистилляция расширяет свои возможности». Химическая инженерия 19 июля97: 78-84.

- Шелли, Сюзанна. «Ветер перемен. Из воздуха». Химическое машиностроение, июнь 1991 г .: 36–42.

- Саммерс, Д. (2018, февраль). Поднос для пара с пузырьковыми крышками. Основы химической инженерии для CPI Professional, 38-41.

- Торжевски, Кейт. «Факты на ваших пальцах: случайная упаковка башни» Химическое машиностроение, апрель 2008 г.

Попадают в стакан узла отбора.

Попадают в стакан узла отбора. Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура.

Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура. Попадают в стакан узла отбора.

Попадают в стакан узла отбора. Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура.

Если много отбираем, наверх поднимаются более тяжелые фракции и начинает расти температура. На данном этапе использование холодильника необязательно, так как головные фракции отбирают покапельно с небольшой скоростью. С охлаждением легко способен справиться дефлегматор даже небольшой мощности.

На данном этапе использование холодильника необязательно, так как головные фракции отбирают покапельно с небольшой скоростью. С охлаждением легко способен справиться дефлегматор даже небольшой мощности.

Департамент, Анн-Арбор, Мичиган

Департамент, Анн-Арбор, Мичиган «Процессы разделения: решающая роль». Процесс химического машиностроения, октябрь 1995 г.

«Процессы разделения: решающая роль». Процесс химического машиностроения, октябрь 1995 г./0da858c843a40a6.s.siteapi.org/img/53c6e3255c5c7d7206006a0594e11a7aec4e3eff.jpg) : 202-209.

: 202-209.