Покрытия меди: Покрытие сплавами медных шин, оловянирование (лужение)

Содержание

Покрытие сплавами медных шин, оловянирование (лужение)

Медные луженые шины применяются преимущественно при изготовлении оборудования повышенной надежности, эксплуатация которого предусмотрена в тяжелых климатических условиях, в агрессивных промышленных средах, в условиях повышенной влажности и воздействия морского воздуха. Медные луженые шины можно соединять с алюминиевыми проводниками без дополнительных элементов соединения.

Лужение – это нанесение тонного слоя олова или его сплава на поверхность металлического изделия. Специалисты этот слой называют полудой. Рассмотрим технологии оловянирования (лужения) медных шин и преимущества луженых шин перед обычными медными шинами.

Основные способы лужения (оловянирования)

Существуют три метода нанесения защитного покрытия:

- горячий способ;

- контактное осаждение;

- гальваническое осаждение

Горячее лужение считается классическим способом, поскольку именно с него начиналось развитие технологии. В зависимости от условий выполнения работ защитный слой может быть нанесен двумя методами:

В зависимости от условий выполнения работ защитный слой может быть нанесен двумя методами:

- Погружение. Заготовку опускают в резервуар с оловом, нагретым до рабочей температуры.

- Растирание. Сплав наносят непосредственно на подготовленную деталь, разогретую, после чего равномерно распределяют по всей поверхности. Деталь можно разогревать различными способами, например паяльной лампой либо паяльником отдельный участок и.т.п.

Горячий способ лужения отличается своей простотой. Для выполнения работ не нужно приобретать специального инструмента или обладать профессиональными знаниями. Основной недостаток – неравномерное покрытие заготовки. Это справедливо как для погружения, так и для растирания. Особенно ярко он проявляется при обработке деталей со сложной криволинейной поверхностью. Кроме того, данный способ особенно требователен к чистоте рабочего сплава. Чужеродные элементы, попадающие в рабочую смесь, удалить практически невозможно.

Химическое лужение или контактное осаждение применяется при производстве печатных плат. Процесс является контактным и основан на осаждении олова из раствора его комплексной соли за счет разности потенциалов, возникающей между медью и оловом. Толщина получаемого покрытия около 1 мкм. При этом не требуется контролировать время нанесения покрытия. Детали загружаются в раствор с помощью корзинок из латунной сетки. В процессе покрытия необходимо детали встряхивать. Раствор химического оловянирования является раствором разового действия, 1 л раствора рассчитан на покрытие поверхности в 5 дм2. Скорость осаждения олова снижается по мере перекрытия медной основы, пока процесс не прекратиться полностью. Толщина осадка определяется составом раствора и режимом процесса и должна быть практически одинаковой на всех участках, контактирующих с раствором. Недостатком контактного метода нанесения оловянного покрытия является малая толщина покрытия. Нанесение оловянного покрытия на медные проводники печатных схем дает возможность производить пайку некоррозионными флюсами, а также повысить качество плат за счет устранения перегрева при пайке.

Процесс является контактным и основан на осаждении олова из раствора его комплексной соли за счет разности потенциалов, возникающей между медью и оловом. Толщина получаемого покрытия около 1 мкм. При этом не требуется контролировать время нанесения покрытия. Детали загружаются в раствор с помощью корзинок из латунной сетки. В процессе покрытия необходимо детали встряхивать. Раствор химического оловянирования является раствором разового действия, 1 л раствора рассчитан на покрытие поверхности в 5 дм2. Скорость осаждения олова снижается по мере перекрытия медной основы, пока процесс не прекратиться полностью. Толщина осадка определяется составом раствора и режимом процесса и должна быть практически одинаковой на всех участках, контактирующих с раствором. Недостатком контактного метода нанесения оловянного покрытия является малая толщина покрытия. Нанесение оловянного покрытия на медные проводники печатных схем дает возможность производить пайку некоррозионными флюсами, а также повысить качество плат за счет устранения перегрева при пайке.

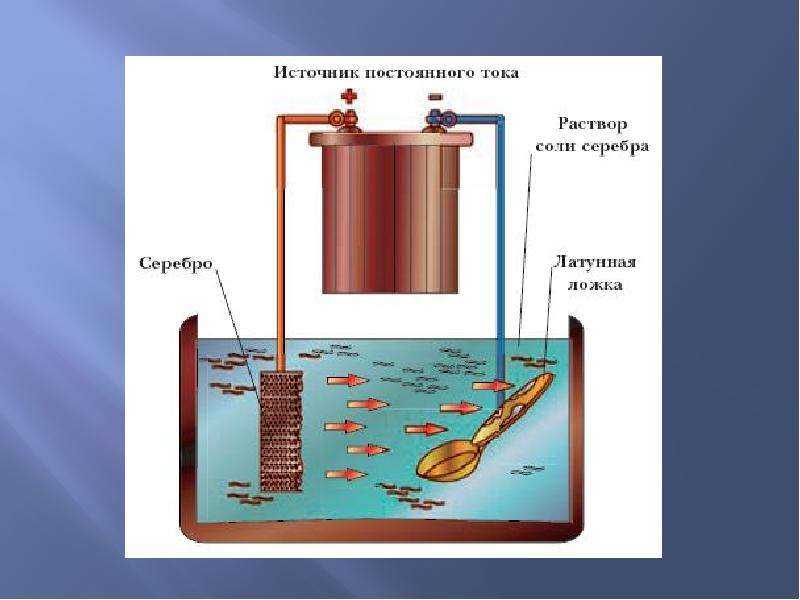

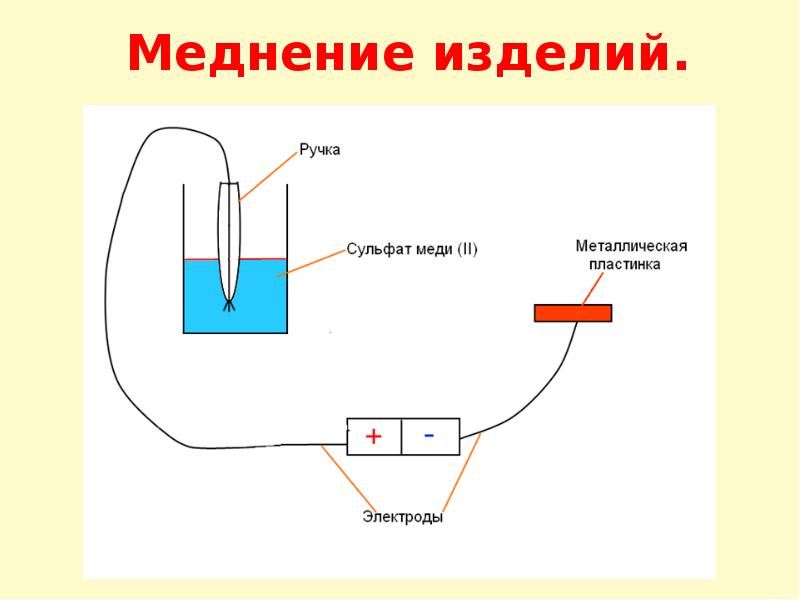

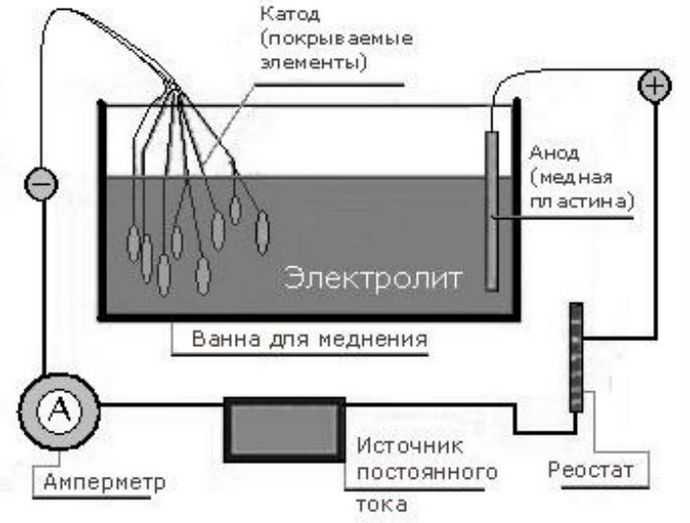

Гальваническое лужение – современный способ нанесения покрытия, когда в ходе протекания электрохимической реакции, ионы меди на поверхности замещаются ионами олова из оловосодержащего раствора. Только электрохимический способ позволяет получить покрытие заданной толщины практически на любом металле.

Гальванические покрытия требовательны к подготовке поверхностей. Перед началом работ требуется провести тщательную очистку и обезжиривание деталей. Качество подготовки поверхности детали к лужению определяет прочность ее сцепления с покрытием. Для оловянирования медных деталей и шин применяется травление подогретым 20-30% раствором серной кислоты. Продолжительность травления 20-30 мин. Затем поверхность изделий промывается холодной водой, протирается влажным песком, промывается горячей водой с температурой 80-100 °С.

Раствор при гальванической обработке может иметь щелочную или кислотную основу. Щелочные электролиты используют для оловянирования меди, других цветных металлов и их сплавов, имеющих сложную конфигурацию. Они имеют высокую рассеивающую способность, покрытие характеризуется мелкокристаллической структурой. Осаждение олова происходит медленно и необходимо, чтобы электролит имел температуру не меньше 70°С.

Они имеют высокую рассеивающую способность, покрытие характеризуется мелкокристаллической структурой. Осаждение олова происходит медленно и необходимо, чтобы электролит имел температуру не меньше 70°С.

Детали больших размеров находятся в объемных ваннах в подвешенном состоянии. На более мелкие изделия гальваническое покрытие наносится в барабанных емкостях, где отрицательный заряд подается на барабан, который вращается в электролите. Для обработки деталей очень маленького размера (метизы, крепежные элементы) используются колокольные наливные ванны. В процессе работы они вращаются с низкой скоростью, в результате чего детали равномерно покрываются защитным покрытием.

Независимо от типа электролита катализатором процесса является электрический ток, который активизирует рабочий процесс. К положительным сторонам электрохимического метода оловянирования относят:

- равномерное распределение сплава по всей плоскости;

- толщина слоя регулируется с помощью изменения параметров тока;

- отсутствуют ограничения по сложности поверхности обрабатываемых изделий;

- экономный расход смеси;

- защитный слой обладает лучшими параметрами.

Единственный недостаток гальванического лужения – высокая себестоимость, поскольку рабочий процесс сопровождается большим расходом энергии, а для контроля необходимо постоянное присутствие специалиста высокой квалификации. Лужение с использованием электролита связано со сложностью приготовления раствора. В ходе процесса должен вестись постоянный контроль концентрации щелочи или кислоты в электролите, а также состояния анодов и поверхности ванны.

НТЦ ЭНЕРГО-РЕСУРС производит гальваническим способом шины медные луженые твердые ШМТЛ из шины медной твердой ШМТ (М1т) и мягкие ШММЛ из шины медной мягкой ШММ (М1М) в гальванических ванных длиной 2 метра и 4 метра.

Коррозионная стойкость шины медной луженой

Оловянное покрытие на медной токоведущей (заземляющей) шине является анодным (или протекторным) т.е. электрохимический потенциал олова отрицательнее, чем меди. Это означает, что в коррозионно-активной среде в первую очередь будет разрушаться олово и только после полного растворения олова на определенном участке будет повреждаться медь. Само по себе олово является достаточно стойким к коррозии металлом, поэтому применение оловянного покрытия на медной шине значительно увеличивает срок службы такой шины. Для увеличения коррозионной стойкости оловянного покрытия на медной шине покрытие осаждается из электролита с блескообразователями и может легироваться висмутом (т.е. осаждается сплав олово-висмут). Оловянное покрытие (особенно блестящее) безпористое начиная с толщины 6 мкм.

Само по себе олово является достаточно стойким к коррозии металлом, поэтому применение оловянного покрытия на медной шине значительно увеличивает срок службы такой шины. Для увеличения коррозионной стойкости оловянного покрытия на медной шине покрытие осаждается из электролита с блескообразователями и может легироваться висмутом (т.е. осаждается сплав олово-висмут). Оловянное покрытие (особенно блестящее) безпористое начиная с толщины 6 мкм.

Электропроводность луженой медной шины

Несмотря на то, что олово хуже проводит электричество, чем чистая медь, оно уверенно занимает второе место после меди, если не считать покрытия драгоценными металлами, что очень дорого.

Уплотнение контактов на луженой медной шине

Интересным свойством покрытия оловом в контактных отверстиях на токоведущих (заземляющих) шинах является свойство уплотнителя. Олово — мягкий пластичный металл, который легко может уплотнять как резьбовые, так и нерезьбовые контакты. Уплотненные контакты, соответственно, более надежны, а сопротивление в них — ниже.

Уплотненные контакты, соответственно, более надежны, а сопротивление в них — ниже.

Сплавы, применяемые для оловянирования/лужения медных шин

Сплавы Sn-Pb (олово-свинец) с содержанием олова 10…60% применяются в электронной, радиотехнической и приборостроительной промышленности. Они хорошо паяются и сохраняют способность к пайке, в отличие от оловянных покрытий, в течение длительного времени. Способность к пайке и длительность сохранения этого свойства повышается при оплавлении. Сплавы Sn-Pb — мягкие, пластичные. Они менее склонны к образованию игл. При образовании гальванических пар они катодны по отношению к железу и анодны по отношению к меди.

Покрытия сплавом Sn-Pb наносят на медную шину непосредственно. Они могут быть использованы для всех условий эксплуатации, включая ОЖ — очень жесткие. (Защитные покрытия по условиям эксплуатации делят на группы легкие — Л средние — С жесткие — Ж очень жесткие — ОЖ. Эти покрытия классифицируют по способу получения, материалу, физико-химическим и декоративным свойствам. Технология нанесения покрытий и методы контроля их качества приведены в ГОСТ 16976—71. ) Сплавы Sn — Pb с содержанием 5…11% олова применяются как антифрикционные в условиях сухого и полусухого трения. Толщина слоя для условий Л (легкие) — 6…9 мкм, для условий С и Ж (средние и жесткие)- 18…20 мкм.

Технология нанесения покрытий и методы контроля их качества приведены в ГОСТ 16976—71. ) Сплавы Sn — Pb с содержанием 5…11% олова применяются как антифрикционные в условиях сухого и полусухого трения. Толщина слоя для условий Л (легкие) — 6…9 мкм, для условий С и Ж (средние и жесткие)- 18…20 мкм.

Сплавы Sn-Bi (олово-висмут) с содержанием висмута 0,5…2,0% применяются в электронной, радиотехнической и приборостроительной промышленности. Сплав хорошо паяется и длительное время сохраняет способность к пайке. Сплав Sn-Bi менее склонен к образованию игл чем олово.

Достоинства оловянного покрытия (олово-висмут) медных шин:

- Оловянное покрытие в атмосферных условиях является анодным по отношению к меди и ее сплавам, поэтому защита сплавом олово-висмут позволяет значительно увеличить коррозионную стойкость покрытых изделий. Увеличение коррозионной стойкости дает также осаждение блестящего оловянного покрытия вместо матового, что объясняется меньшей пористостью блестящих покрытий;

- Покрытие олово-висмут значительно повышает паяемость поверхностей медных деталей.

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года;

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года; - Покрытие олово-висмут устойчиво к воздействию серосодержащих соединений и может применяться на деталях, контактирующих со всеми видами пластмасс и резин;

- Оловянное покрытие обладает хорошим сцеплением с основным металлом, эластичностью, выдерживает изгиб, вытяжку, развальцовку, штамповку, прессовую посадку, хорошо сохраняется при свинчивании, герметизирует резьбовые соединения;

- Блестящее оловяное покрытие беспористо при толщине слоя больше 5 мкм (матовое покрытие оловом значительно пористо). Пористость покрытий с толщиной до 5 мкм может быть снижена оплавлением;

- Легирование висмутом (0,5-2%) позволяет предотвратить «иглообразование», а также позволяет избежать разрушения покрытия при эксплуатации ниже минус 30°С. Разрушение оловянных покрытий БЕЗ висмута происходит вследствие перехода компактного белого олова (β-Sn) в порошкообразное серое олово (α-Sn) («оловянная чума»).

Недостатки оловянного покрытия (олово-висмут) на меди, латуни, бронзе:

- Низкая износостойкость;

- Более низкая, по сравнению с олово-свинцом пластичность;

- Более низкие, по сравнению с олово-свинцом и свинцом антифрикционные свойства;

- Наличие в составе висмута не позволяет использовать покрытие в пищевых целях;

- Покрытие нестойко в щелочной среде.

По теме

Шины медные твердые луженые ШМТЛ

Шины медные мягкие луженые ШММЛ

Шины медные гибкие изолированные ШМГИ из луженой меди

Пластины переходные медные луженые

Свойства и область применения медных покрытий | Меднение

Медные покрытия не рекомендуются для защиты железа и стали от коррозии. Омедненные изделия могут быть защищены от атмосферной коррозии лишь! в том случае, когда медные покрытия совершенно свободны от пор даже микроскопических размеров. При наличии пор изделия не только не будут защищены от коррозии, но, напротив, в присутствии корродирующего агента, между железом и медью начнет работать коротко замкнутый гальванический элемент, в котором железо будет играть роль анода и его коррозия будет протекать более интенсивно, чем неомедненного железа.

Медные покрытия не могут также рассматриваться как защитно-декоративные. Хотя химическая стойкость меди больше, чем железа, но в наружной атмосфере с небольшой относительной влажностью медные покрытия тускнеют в результате окисления, которое протекает по параболическому закону. При повышенной влажности в порах медных покрытий происходит ржавление стали (анода). На беспористых медных покрытиях в наружной атмосфере с повышенной влажностью постепенно образуется зеленая патина, которая, по некоторым данным, представляет собой основной сульфат меди CuSO43Cu(OH)2; на морском побережье может образоваться основной хлорид меди. Устойчивость патины в различной атмосфере, по-видимому, объясняется образованием закиси меди. При анодном окислении в соответствующих электролитах можно искусственно получать патину.

Довольно широко распространен процесс меднения участков стальных деталей, подлежащих обработке резанием после термической обработки — цементации. Стальные детали иногда подвергают меднению с последующим химическим или электрохимическим окрашиванием в различные цвета. Однако наиболее широко медные покрытия используют в качестве промежуточных слоев при защитно-декоративном хромировании стальных и цинковых деталей. Широкое применение электролитических осадков меди в качестве промежуточных слоев при нанесении различных гальванических покрытий в известной мере определяется хорошим сцеплением электроосажденной меди с различными металлами. В отличие от горячих методов нанесения металлических покрытий, при которых между основным металлом и покрытием образуется промежуточный диффузионный слой, при электролитическом осаждении меди на сталь не удается обнаружить промежуточный диффузионный слой. Решающую роль для обеспечения прочного сцепления в данном случае играет тщательная подготовка поверхности основного металла — обезжиривание и травление, причем в случае химического или электрохимического удаления деформированного слоя часто наблюдается продолжение структуры основного металла в электроосажденном металле.

Стальные детали иногда подвергают меднению с последующим химическим или электрохимическим окрашиванием в различные цвета. Однако наиболее широко медные покрытия используют в качестве промежуточных слоев при защитно-декоративном хромировании стальных и цинковых деталей. Широкое применение электролитических осадков меди в качестве промежуточных слоев при нанесении различных гальванических покрытий в известной мере определяется хорошим сцеплением электроосажденной меди с различными металлами. В отличие от горячих методов нанесения металлических покрытий, при которых между основным металлом и покрытием образуется промежуточный диффузионный слой, при электролитическом осаждении меди на сталь не удается обнаружить промежуточный диффузионный слой. Решающую роль для обеспечения прочного сцепления в данном случае играет тщательная подготовка поверхности основного металла — обезжиривание и травление, причем в случае химического или электрохимического удаления деформированного слоя часто наблюдается продолжение структуры основного металла в электроосажденном металле. Прочность сцепления между основным металлом и покрытием при этом приближается по величине к прочности связи между отдельными атомами в твердом металле.

Прочность сцепления между основным металлом и покрытием при этом приближается по величине к прочности связи между отдельными атомами в твердом металле.

Продолжение микроструктуры основного металла в электролитическом осадке, по-видимому, обеспечивается в тех случаях, когда основной металл имеет относительно крупнокристаллическую структуру и электролиз протекает при условиях, соответствующих образованию кристаллов примерно таких же размеров. При включении посторонних ионов, атомов или молекул осадки получаются мелкокристаллическими и продолжения структуры основного металла не наблюдается (рис. 82).

Рис. 82. Продолжение структуры основного металла электроосажденной меди (снизу вверх): серебра (а), никеля (б) (нет продолжения), в — катаной меди

При защитно-декоративном хромировании стальных и цинковых деталей роль медного слоя сводится к максимальной экономии стратегического никеля при сохранении защитных свойств суммарных покрытий (Cu+Ni+Cr) и снижению трудоемкости операций механической подготовки поверхности стальных деталей.

Как известно, медь значительно пластичнее стали и в процессе ее полировки удается получать гладкую, блестящую поверхность, на которую легко наносить блестящие никелевые покрытия. Здесь необходимо оговорить, что в последнее время достигнуты большие успехи в получении блестящих покрытий, не требующих полировки, но эта задача решена еще не полностью. При нанесении относительно тонких слоев из цианистых или пирофосфатных электролитов на стальные или цинковые детали удается получать блестящие или полублестящие медные покрытия, поверх которых после промывки можно наносить блестящие никелевые покрытия.

- Характеристика медных электролитов

- Меднение в кислых электролитах

- Меднение в щелочных (цианистых) электролитах

- Меднение в пирофосфатных электролитах

- Электролитическое осаждение сплавов на основе меди

Промышленное гальванопокрытие меди | Электропокрытие

Промышленное гальванопокрытие меди | Электропокрытие

Перейти к навигации

Перейти к содержимому

Ваш браузер устарел.

В настоящее время вы используете Internet Explorer 7/8/9, который не поддерживается нашим сайтом. Для получения наилучших результатов используйте один из последних браузеров.

- Хром

- Фаерфокс

- Internet Explorer Edge

- Сафари

Обычное применение в нефтегазовой промышленности

Меднение — это электролитическое покрытие, при котором на подложку наносится слой меди. Это распространенное применение используется в нефтегазовой промышленности для предотвращения истирания во время операций по сборке и разборке. Для этой цели медное покрытие может быть нанесено на детали и компоненты, такие как резьбовые соединения премиум-класса, муфты, трубчатые элементы, стояки и бурильные трубы из сплава премиум-класса. Медь также чрезвычайно полезна в качестве грунтовки для других металлов с покрытием для повышения коррозионной стойкости в условиях высокой коррозии.

Запросить предложение

Расположение предприятий

Калифорния

Стандарт в электронной промышленности

Медь встречается в природе в виде несоставного материала и является одним из очень немногих металлов в этой категории. В чистом виде медь представляет собой очень пластичный и мягкий металл, обладающий высокой тепло- и электропроводностью, уступающий только серебру. Из-за этих проводящих свойств медное покрытие долгое время было стандартом в электронной промышленности, но из-за его низкой стоимости немногие металлы могут сравниться с медью по эффективности передачи электрических импульсов.

В чистом виде медь представляет собой очень пластичный и мягкий металл, обладающий высокой тепло- и электропроводностью, уступающий только серебру. Из-за этих проводящих свойств медное покрытие долгое время было стандартом в электронной промышленности, но из-за его низкой стоимости немногие металлы могут сравниться с медью по эффективности передачи электрических импульсов.

Услуги по меднению

Отделка, которую обеспечивает меднение, обычно имеет красноватый цвет и может быть от матовой до очень яркой. Он хорошо работает в приложениях, требующих хорошей коррозионной стойкости, но имеет тенденцию легко тускнеть, поэтому обычно не используется в качестве подложки. Вместо этого медь используется для улучшения адгезии отложений, потому что медь можно наносить на такие подложки, как отлитые под давлением цинковые сплавы, к которым другие металлы плохо прилипают.

Преимущества производительности

— Хорошая припаяность

— Отличная проводимость

— Хорошая коррозионная стойкость при использовании в качестве нижнего шар

— броски очень хорошо

Рецептивные металлы

— Стальная сталь

— сталь

.

IE CSP-73, SHO18232 И TSLI -390

IE CSP-73, SHO18232 И TSLI -390

Толщина от 0,1 до 1,2

Возможные размеры

Различные размеры коробок и штифтов, а также общая длина

Преимущества, которые дает медь

При использовании меди в качестве подложки она повышает общие электрические свойства и улучшает коррозионную стойкость всего покрытия. Он также используется для заполнения дефектов поверхности основных металлов, в результате чего получаются гладкие, ровные поверхности, которые легко поддаются пайке или покрытию другими покрытиями или гальваническими покрытиями.

Высокая эффективность покрытия, равномерное покрытие и хорошая рассеивающая способность этого материала обеспечивают постоянное качество компонентов с минимальными производственными трудностями.

Шаг вперед в области меднения

Немногие медеплавильщики могут претендовать на опыт компании Electro-Coatings в области покрытий. Наши специалисты по металлизации применяют новейшие технологии для точной настройки процесса осаждения. Результатом является непревзойденное качество покрытия, а также лидерство в отрасли по экономической эффективности.

Результатом является непревзойденное качество покрытия, а также лидерство в отрасли по экономической эффективности.

Дополнительная информация о меди

Получить доступ к инженерному и практическому опыту компании Electro-Coatings так же просто, как позвонить по телефону. Давайте продемонстрируем, как наш инженерный дух «Да, мы можем» может по доступной цене решить самые сложные задачи по меднению.

Защита от коррозии и сопротивление: прозрачная органическая отделка

- Удобство обслуживания

- Основные системы покрытий

- Добавки

- Заявка

- Свойства покрытия

- Дополнительные соображения

Отличительные цвета меди и медных сплавов делают их ценными для архитектурных и потребительских предметов и предметов искусства. Их естественные металлические тона варьируются от красноватого до серебристого, а ряд других цветов можно получить путем химической или электрохимической обработки. Медь и ее сплавы чрезвычайно устойчивы к коррозии, но при воздействии атмосферы или обращении со временем образуется поверхностное обесцвечивание. Внешний вид этих металлов можно сохранить, нанеся на их поверхности тонкие прозрачные защитные покрытия. Эти покрытия представляют собой органические химические вещества, которые затвердевают при комнатной температуре или при выпекании и обычно наносятся в растворителе.

Медь и ее сплавы чрезвычайно устойчивы к коррозии, но при воздействии атмосферы или обращении со временем образуется поверхностное обесцвечивание. Внешний вид этих металлов можно сохранить, нанеся на их поверхности тонкие прозрачные защитные покрытия. Эти покрытия представляют собой органические химические вещества, которые затвердевают при комнатной температуре или при выпекании и обычно наносятся в растворителе.

На рынке представлены сотни полезных прозрачных покрытий, составленных из многочисленных полимеров, растворителей и добавок. Пользователь выбирает из них покрытие, исходя из экономичности, предполагаемого срока службы, желаемой прозрачности и ожидаемых условий эксплуатации.

Многие производители покрытий предпочитают изготавливать покрытия по индивидуальному заказу и тесно сотрудничать с пользователем для решения его конкретных проблем. Существует также большое количество стандартных композиций, которые можно заказать по торговому наименованию и которые удовлетворят многие потребности.

Из-за широкого спектра доступных составов здесь рассматриваются только общие характеристики различных систем и добавок. Результаты испытаний репрезентативных систем покрытия представлены для указания диапазона и типа свойств, которые могут быть получены. Но следует помнить, что эффективность отделки также зависит от состава основного металла и от процедур очистки и нанесения, используемых при нанесении покрытия.

По свойствам невозможно количественно предсказать, как долго и насколько хорошо покрытие будет защищать подложку. Чтобы ответить на этот вопрос, необходимо нанести покрытие на металл в заводских условиях и подвергнуть комбинацию воздействию окружающей среды, характерной для предполагаемого использования.

Наверх

Удобство обслуживания

Доступны покрытия

, которые могут защищать металлы на основе меди в течение многих лет в идеальных условиях. Однако обращение, влажность, загрязнение воздуха, солнечный свет и истирание — все это сокращает срок службы покрытия. Например, срок службы покрытия обычно невелик при наружном применении в городах с сильным загрязнением воздуха.

Например, срок службы покрытия обычно невелик при наружном применении в городах с сильным загрязнением воздуха.

При выборе покрытия необходимо понимать, что максимальная устойчивость к одному типу условий эксплуатации может снизить устойчивость к другим. Кроме того, если ожидается, что срок службы изделия будет больше, чем любой разумно достижимый срок службы покрытия, необходимо выбрать покрытие, которое можно снять с помощью растворителя, чтобы можно было восстановить изделие, когда покрытие и внешний вид ухудшились до неприемлемого состояния. уровень.

Некоторые примеры характеристик покрытия указывают на диапазон пригодности органических покрытий для меди и ее сплавов.

Акриловый лак, высыхающий на воздухе, с ингибитором потускнения (бензотриазол*) более пяти лет защищает бронзовую табличку с именем на открытом воздухе в городских районах Нью-Джерси. Такое же покрытие в помещении на поручнях и других объектах, подверженных износу, вышло из строя менее чем за год.

Комбинация силиконовой грунтовки и акрилового верхнего слоя продемонстрировала превосходный внешний вид после более чем шести лет эксплуатации внутри помещений с умеренным истиранием или без него. Та же самая система значительно потемнела за один год открытого наружного воздействия, но показала хорошие результаты в течение более трех лет на закрытых дверях офисных зданий и церквей.

Нитроцеллюлозный лак разрушился менее чем через год при открытом внешнем воздействии. Уретановые лаки продержались около года в тех же условиях.

Обожженные алкидно-бутиловые и бутиловые покрытия хорошо выглядели после двух лет эксплуатации на открытом воздухе. Эпоксидные покрытия темнеют через четыре-шесть месяцев.

Силиконовые термореактивные покрытия сохраняют хорошие защитные свойства через 62 дня при 200 F или 100 часов при 300 F.

Отделка салона автомобиля из состаренной латуни защищена термореактивным эпоксидным прозрачным покрытием.

Медная крыша Дворца спорта в Мехико покрыта акриловым лаком, высыхающим на воздухе, в состав которого входят ингибитор и органические поглотители ультрафиолета.

Сантехника из латуни в течение более пяти лет удовлетворительно защищена эпоксидным покрытием спекания.

Наверх

Основные системы покрытий

Нитроцеллюлоза . Нитроцеллюлозные покрытия являются наименее дорогими и наиболее распространенными покрытиями воздушной сушки для внутренних работ. Их модифицируют алкидными или акриловыми смолами. Нитроцеллюлозные покрытия используются для наружных работ; однако их обычно разбирают и заменяют с интервалом менее одного года. Они не обладают высокой устойчивостью к химическим веществам, но быстро сохнут и просты в использовании.

Акрил . Акриловые материалы, доступные в виде сушки на воздухе или в термореактивных композициях, являются относительно дорогими материалами. Модификации воздушной сушки популярны для наружных работ, в то время как термореактивные типы подходят для внутренних работ, требующих высокой устойчивости к нагреву и истиранию. Поскольку термореактивные покрытия не снимаются удобно, они не подходят для основных архитектурных применений.

Эпоксидные покрытия . Эпоксидные покрытия обладают отличной стойкостью к износу и химическим веществам. Они относительно дороги и доступны только в термореактивных или двухкомпонентных (активируемых катализатором) композициях с относительно коротким сроком годности. Они хороши для тяжелых условий эксплуатации внутри помещений, но быстро портятся и темнеют через несколько месяцев эксплуатации на открытом воздухе.

Силиконовые покрытия . Силиконы обеспечивают лучший потенциал для покрытий, которые должны работать при повышенных температурах. Используются тонкие пленки этих дорогостоящих покрытий, и может потребоваться защита вторым слоем более стойкого к истиранию лака. Добавляются вещества, поглощающие ультрафиолет, чтобы предотвратить потемнение силикона при внешнем воздействии.

Алкидные покрытия . При нанесении алкидных покрытий требуется медленная сушка или обжиг. Эти покрытия, модифицированные меламиновыми смолами, недороги и достаточно прочны для наружного применения. Устойчивость к химическим веществам обычно хорошая.

Устойчивость к химическим веществам обычно хорошая.

Уретановые покрытия . Ухудшение цвета при внешнем воздействии было проблемой для уретановых покрытий. Стойкость к химическим веществам и истиранию хорошая даже для покрытий, высыхающих на воздухе.

Бутират ацетата целлюлозы . Обычно рассматриваемые для внутренних работ, покрытия из ацетата целлюлозы и бутирата высыхают на воздухе и имеют умеренные стоимость и свойства. Они имеют тенденцию темнеть при наружном применении.

Винил . Виниловые покрытия требуют стабилизации против разрушения ультрафиолетом. Обычно это относительно мягкие и гибкие покрытия.

Поливинилфторидная пленка (Tediars). Пленки Tedlar, нанесенные путем склеивания валиком с клеем, использовались для защиты листовой меди при наружных работах. Предполагается, что эти прозрачные пленки могут защищать правильно подготовленную подложку в течение двадцати и более лет.

Наверх

Добавки

Среди распространенных добавок для покрытий выделяют следующие типы:

Поглотители ультрафиолета . Поглотители ультрафиолета представляют собой органические соединения, которые иногда добавляют в покрытия для наружных работ, чтобы предотвратить потемнение и разрушение покрытия. В некоторых случаях они могут также взаимодействовать с подложкой и предотвращать потускнение.

Выравнивающие агенты . Выравнивающие агенты улучшают текучесть покрытий и тем самым улучшают внешний вид поверхности. Кроме того, снижается вероятность Dinholling или других дефектов.

Хелатирующие агенты . Бензотриазол и другие хелатирующие агенты взаимодействуют с медью и ее сплавами, предотвращая потускнение. Хелатирующие агенты предпочтительно впитываются на поверхности металлов и действуют как невидимый барьер для элементов или соединений, которые могут вызвать коррозию. Таким образом, они защищают металл от проникновения окислителей через покрытие и продолжают защищать даже после того, как в покрытии образовался незначительный дефект. Хелатирующие агенты могут быть включены в состав покрытия или применяться как часть процедуры предварительной обработки.

Хелатирующие агенты могут быть включены в состав покрытия или применяться как часть процедуры предварительной обработки.

Антиоксиданты . Антиоксиданты уменьшают деградацию покрытий при длительном и сильном воздействии. Примерами являются гидрохинон, N-пропилгаллат и модифицированные соединения фенола и крезола.

Наверх

Заявка

Ни одно покрытие не может оправдать ожиданий, если оно нанесено на плохо подготовленную поверхность. На металлической поверхности не должно быть таких загрязнений, как грязь, масло, пыль, старая отделка и отпечатки пальцев. Покрытие должно быть выполнено с минимальной задержкой после очистки, и должны быть приняты меры предосторожности для предотвращения повторного загрязнения. Меры предосторожности включают работу в среде с низким содержанием пыли, работу в белых перчатках и нанесение на поверхность ингибиторов потускнения (хелатирующих агентов).

Обыкновенную стальную вату нельзя использовать для очистки, так как подушечки могут содержать химические вещества, оставляющие пятна на медных металлах. Подходящими абразивами являются подушечки или круги из карбида кремния (Scotch-brite), подушечки из нержавеющей стали и порошкообразная пемза. Порошок пемзы растворяют в 5% растворе щавелевой кислоты и растирают тканью. Все остатки необходимо удалить, а поверхность вытереть насухо чистой тряпкой. Абразивы нельзя использовать на сильно полированных (зеркальных) поверхностях. Если для полировки перед нанесением покрытия использовались полировочные составы, детали необходимо обезжирить или очистить каким-либо другим способом, чтобы удалить любые остатки.

Подходящими абразивами являются подушечки или круги из карбида кремния (Scotch-brite), подушечки из нержавеющей стали и порошкообразная пемза. Порошок пемзы растворяют в 5% растворе щавелевой кислоты и растирают тканью. Все остатки необходимо удалить, а поверхность вытереть насухо чистой тряпкой. Абразивы нельзя использовать на сильно полированных (зеркальных) поверхностях. Если для полировки перед нанесением покрытия использовались полировочные составы, детали необходимо обезжирить или очистить каким-либо другим способом, чтобы удалить любые остатки.

Обезжиривание обычно проводят растворителями, такими как бутилцеллозольв и трихлорэтилен. Чтобы предотвратить образование полос и пятен, может потребоваться протирание больших участков насухо безворсовыми салфетками. Свежепокрытые детали должны быть тщательно нейтрализованы и промыты горячей водой перед нанесением покрытия.

Зона распыления должна быть очищена от пыли и грязи и иметь умеренную температуру (от 50 до 900F), низкую влажность (определенно менее 80% при использовании органических транспортных средств) и хорошо вентилироваться.

Обычно наносится достаточное количество слоев для достижения общей толщины сухой пленки от 0,5 до 1,5 мил. Большая толщина обычно становится очевидной, и металл приобретает лакированный вид. Однако производитель покрытия может рекомендовать более тонкие покрытия для определенных областей применения.

Наверх

Свойства покрытия

Свойства ряда патентованных коммерческих покрытий представлены в таблице 1. Свойства покрытия иногда зависят от состава подложки (медь, латунь, нейзильбер и т.д.). Свойства, показанные в таблице 1, являются репрезентативными для нескольких различных подложек. Эта подборка иллюстрирует, что различия между покрытиями данной органической основы могут быть такими же большими, как и различия между основами. Различия возникают из-за того, что производители используют собственные рецептуры, комбинации полимеров и добавок.

Процедуры испытаний, использованные для составления свойств в Таблице 1, были следующими:

Твердость по карандашу — Твердость, при которой происходит переход от царапания покрытия к выкрашиванию грифеля. Шкала твердости от самой твердой до самой мягкой: 7H, 6H, 5H, 4H, 3H, 2H, H, HB, F.

Шкала твердости от самой твердой до самой мягкой: 7H, 6H, 5H, 4H, 3H, 2H, H, HB, F.

Испытание на истирание по Таберу — Колесо CS 10 Calibrase с нагрузкой 500 грамм подвергали образцу испытанию до разрушения или до 500 циклов. Результаты представлены как потеря веса из-за истирания.

Гибкость — Изгиб был выполнен на 1/8 дюйма. до 11/2 дюйма. Коническая оправка Гарднера. Результаты представлены как отсутствие растрескивания (NC), мелкое растрескивание (FC), растрескивание (C) или сильное растрескивание (SC).

Сопротивление удару — Удар силой 28 дюймов-фунтов был выполнен на приборе для испытаний на удар Gardner. Результаты представлены как отсутствие звезд (NS), слабое звездообразование (SS), звездообразование (S) или широкое звездообразование (ES).

Стойкость к химическим веществам — Образцы были визуально исследованы для выявления изменений после воздействия растворов в течение 24 часов. Использовались растворы 0,5% сульфида аммония, 1% детергента Tide и синтетического пота.

Использовались растворы 0,5% сульфида аммония, 1% детергента Tide и синтетического пота.

Наверх

Дополнительные соображения

Блестящая металлическая поверхность служит отличным фоном для наблюдения за дефектами покрытия и потускневшими пятнами. Следовательно, допустимость дефектов низкая, и прозрачные покрытия должны иметь высокую степень эффективности, чтобы работать удовлетворительно. Это не проблема для состаренных или цветных металлов. Проблема медных сплавов заключается в том, что потемнение подложки может происходить даже под неповрежденным покрытием из-за взаимодействия меди с остаточными растворителями. Это особая проблема при экспонировании на открытом воздухе, когда ультрафиолетовое излучение может стимулировать расщепление растворителей. При правильном выборе растворителей и добавок эту проблему можно свести к минимуму. Этиловый спирт и изопропиловый спирт вызывают значительное потускнение. Бензол, толуол, ксилол, бутилацетат и этилацетат намного лучше.

Изменение цвета меди и ее сплавов также может происходить при температурах отверждения, обычно рекомендуемых для термореактивных покрытий. Целесообразно использовать низкие температуры отверждения и короткие графики отверждения, чтобы избежать такого обесцвечивания в процессе. Каталитическая активность меди иногда позволяет использовать более низкие температуры или более короткие графики отверждения.

Целесообразно использовать низкие температуры отверждения и короткие графики отверждения, чтобы избежать такого обесцвечивания в процессе. Каталитическая активность меди иногда позволяет использовать более низкие температуры или более короткие графики отверждения.

Короткие графики обжига при высоких температурах являются обязательным требованием для операций по нанесению покрытия на рулоны. В этой области было проведено значительное количество исследований, и теперь доступны удовлетворительные рецептуры рулонного покрытия. Эти покрытия могут формироваться после отверждения и при этом сохранять хорошие защитные свойства. Использование пленки Tediar для покрытия рулонов является новой инновацией. Чрезвычайно долгий срок службы покрытий Tedlar при наружном применении обеспечивает экономию расходов на техническое обслуживание, что может оправдать дополнительные расходы на покрытие. Металл с тедиаровым покрытием также может быть сформирован.

Адгезия покрытий к меди и ее сплавам может быть проблемой.

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года;

Блестящее покрытие сохраняет эту способность более длительное время, чем матовое, а легирование покрытия висмутом позволяет сохранить способность к пайке дольше одного года;