Пластики для 3d печати: Какой пластик для 3D печати лучше? Разбираемся вместе!

Содержание

Какой пластик для 3D печати лучше? Разбираемся вместе!

Пластик для печати на 3Д принтере

После приобретения собственного FDM 3D принтера, а также в ходе его выбора, возникает необходимость выбрать и подходящий пластик для 3D печати. Но как это сделать, если вы новичок в 3Д печати и практически не разбираетесь в этом вопросе? Пластик для печати на 3Д принтере в большинстве случаев представляет собой основную составляющую успешного воспроизведения изделий. Потому не станем экономить на знаниях, и расскажем вам о том, как подобрать лучший пластик для 3D печати.

Виды пластика для 3D принтера

В первую очередь нужно рассмотреть виды пластика для 3D принтера. Пластик для 3D печати, или филамент, производится в виде тонкой нити, диаметром 1,75 мм и 3 мм. Чаще всего в базовой комплектации применяются нити толщиной 1,75 мм, но некоторые производители 3D принтеров предоставляют возможность установить систему подачи трехмиллиметрового пластика. Пластик для 3D печати насчитывает немало разновидностей, среди которых самыми распространенными являются ABS и PLA пластик.

Пластик для 3D печати: разновидности

По популярности на украинском рынке можно выделить такие виды пластика для 3D печати:

- PLA (ПЛА) или полилактид. Органичен и недолговечен. Подходит для 3D-печати декоративных изделий, но не способен выдерживать большие механические нагрузки;

- ABS (АБС) или акрилонитрилбутадиенстирол. Обладает большим сроком жизни и отличными механическими свойствами. Термоустойчив и применяется в промышленных целях. Дает усадку при остывании. Рекомендуется печатать в проветриваемых помещениях;

- PVA (ПВА) или поливиниловый спирт. Водорастворимый материал, который используется в качестве поддержки ;

- Nylone (Нейлон). Альтернатива ABS-пластику, подходит для многих инженерных конструкций. При печати нейлоном помещение рекомендуется проветривать;

- HIPS (Ударопрочный полистирол). По физическим свойствам – нечто среднее между PLA и ABS. При печати также может давать токсичные испарения.

Другие вопросы и ответы о 3D принтерах и 3D печати:

Какой пластик лучше для 3D принтера?

На самом деле, типов пластика для 3Д-печати гораздо больше. Сюда можно включить гибкий, флуоресцентный и люминесцентный филамент, древесные и металлизированные материалы. Но на практике такие расходники нечасто применяются и нужны для узко специфических целей. Металлизированные пластики сами по себе интересны, но находятся на начальной стадии разработки и уступают по характеристикам обыкновенным усиленным материалам. «И какой пластик лучше для 3D принтера?» – спросите вы. Выбирать следует исходя из конкретный целей. Если вы намереваетесь печатать декоративные элементы, которые не будут подвергаться полезной нагрузке, можно обратить внимание на PLA пластик. Если же вашей целью является печать шестерней, структурных деталей и прочего – обратите внимание на усиленные материалы для 3Д печати.

Сюда можно включить гибкий, флуоресцентный и люминесцентный филамент, древесные и металлизированные материалы. Но на практике такие расходники нечасто применяются и нужны для узко специфических целей. Металлизированные пластики сами по себе интересны, но находятся на начальной стадии разработки и уступают по характеристикам обыкновенным усиленным материалам. «И какой пластик лучше для 3D принтера?» – спросите вы. Выбирать следует исходя из конкретный целей. Если вы намереваетесь печатать декоративные элементы, которые не будут подвергаться полезной нагрузке, можно обратить внимание на PLA пластик. Если же вашей целью является печать шестерней, структурных деталей и прочего – обратите внимание на усиленные материалы для 3Д печати.

Каким пластиком печатать?

Обратите внимание, что не каждый принтер поддерживает весь спектр материалов для 3D печати. Перед покупкой конкретного филамента уточните характеристики собственного устройства во избежание напрасного расхода средств. Дальше дело только за вами и вашей фантазией. В продаже доступен огромный спектр цветов и оттенков пластика, матовые и глянцевые, полу- и полностью прозрачные материалы. Такое разнообразие позволит изготовить практическое любое изделие на ваш вкус.

В продаже доступен огромный спектр цветов и оттенков пластика, матовые и глянцевые, полу- и полностью прозрачные материалы. Такое разнообразие позволит изготовить практическое любое изделие на ваш вкус.

Помните, что при необходимости купить пластик для 3D печати – магазин 3DDevice к вашим услугам! Мы предлагаем широкий спектр различных материалов во всех возможных цветовых вариантах и готовы предоставить консультацию при выборе филамента.

Если у Вас имеются дополнительные вопросы, которые мы не затронули, пишите нам на электронную почту и мы, в случае необходимости, добавим и Ваши вопросы! С уважением, коллектив компании 3DDevice. Также мы предоставляем услуги 3D моделирования, 3Д сканирования и 3Д печати. Работаем по всей Украине! При возникновении вопросов – свяжитесь с нами любым удобным вам способом. Контакты указаны здесь. Будем рады сотрудничеству!

Вернуться на главную

Виды пластика для 3D принтера

Содержание

- PLA

- ABS

- HIPS

- PVA

- PETG

- SBS

- Нейлон

- Мягкие пластики

- Декоративные пластики

- Инженерные пластики

- Итоги

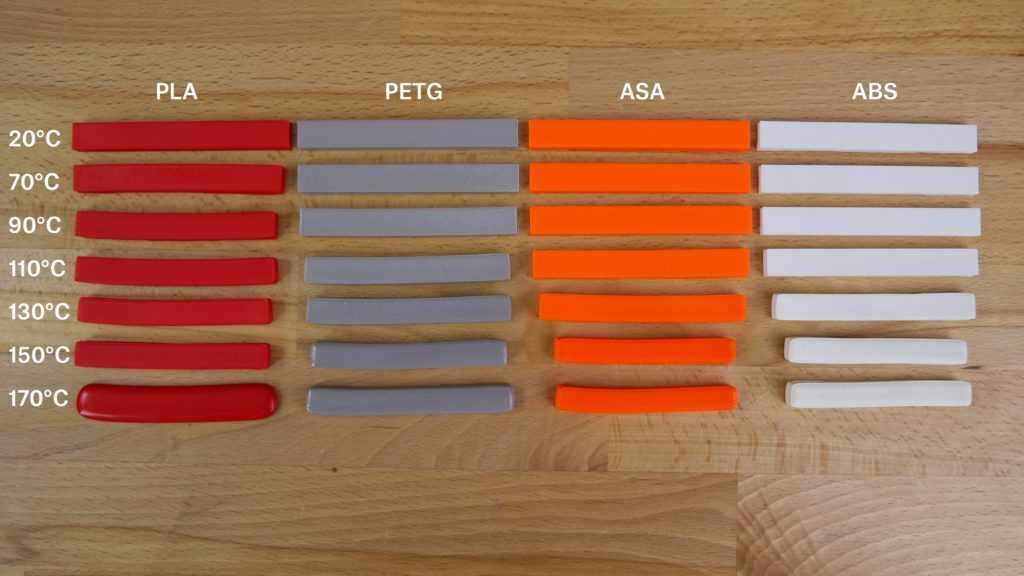

С каждым годом 3D печать становится более популярна и доступна. Раньше 3D принтер был больше похож на сложный ЧПУ станок, но теперь производители идут на встречу пользователям. Упрощаются и автоматизируются настройки, которые многих новичков вгоняли в ступор. Несмотря на это, начинающему пользователю бывает сложно разобраться в многообразии постоянно появляющихся пластиков для 3D принтера.

Раньше 3D принтер был больше похож на сложный ЧПУ станок, но теперь производители идут на встречу пользователям. Упрощаются и автоматизируются настройки, которые многих новичков вгоняли в ступор. Несмотря на это, начинающему пользователю бывает сложно разобраться в многообразии постоянно появляющихся пластиков для 3D принтера.

Выбрать пластик для 3D принтера очень важно, особенно когда стоит цель напечатать функциональную модель с определенными свойствами. Будет обидно, если напечатанная шестерёнка сломается почти сразу, или декоративная модель быстро потеряет свою красоту.

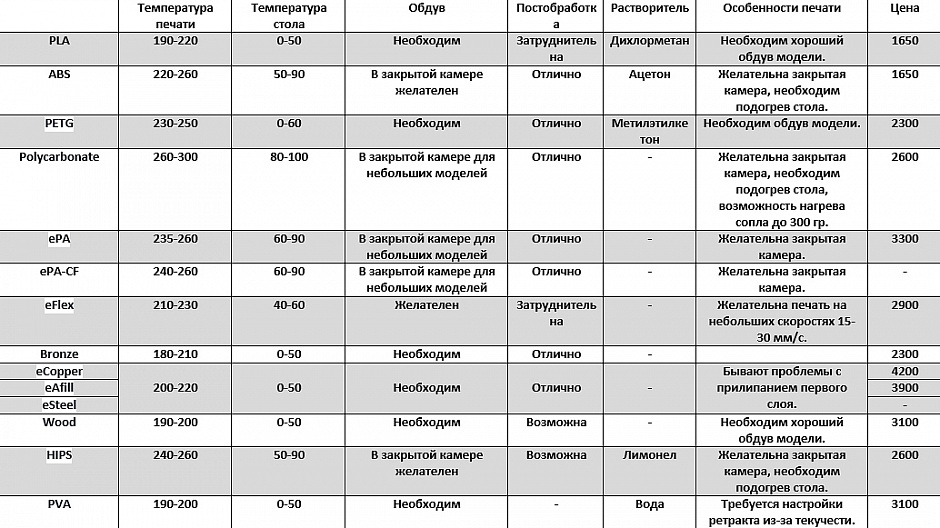

Важно понимать, сможет ли принтер работать с выбранным пластиком. Некоторые материалы (чаще всего инженерные) требуют определенных условий для удачной печати.

Для начала определитесь, какую модель нужно напечатать. Какие свойства у нее должны быть? Модель должна быть прочной? Или это мастер модель для дальнейшего тиражирования, в которой важно качество поверхности?

В 90% 3D принтеров используется пластиковая нить диаметром 1.75. Диаметр 3мм встречается редко, но лучше заранее уточнить, какой размер используется в вашем принтере.

PLA

PLA (полилактид) – это самый популярный и доступный пластик для 3D принтера. PLA изготавливают из сахарного тростника, кукурузы или другого натурального сырья. Поэтому он считается нетоксичным, биоразлагаемым материалом.

Температура экструдера — 190-220 градусов. Подогрев стола не нужен, но если стол у принтера с «грелкой» для лучшего прилипания, можно разогреть его до 50-60 градусов. С PLA очень просто работать. Единственное требование — это обдув модели. Усадка у этого материала практически отсутствует. При печати он практически не имеет запаха, а если и пахнет, то запах напоминает жженую карамель.

Плюсы:

-

Не дает усадки. Благодаря этому можно легко изготавливать сборные или огромные модели без изменения размеров. -

Нет специфических требований к 3D принтеру. Подойдет любой исправный 3D принтер. PLA не нужен подогреваемый стол или закрытый корпус.

Подойдет любой исправный 3D принтер. PLA не нужен подогреваемый стол или закрытый корпус.

-

Нетоксичен. Благодаря этому во время печати не пахнет или имеет еле уловимый аромат жженой карамели. -

Разнообразная палитра цветов.

Минусы:

-

PLA плохо шлифуется и механически обрабатывается. -

Начинает деформироваться уже при небольшом нагреве (около 50 градусов). -

Хрупкость. По сравнению с другими материалами, PLA очень хрупкий и легко ломается. -

Разрушается под воздействием ультрафиолета. В труху он конечно не развалится, но может стать более хрупким и выцвести.

PLA отлично подойдет для изготовления габаритных или составных моделей. Например декоративные предметы интерьера, макетирование, корпуса для электроники и т.д.

Например декоративные предметы интерьера, макетирование, корпуса для электроники и т.д.

Недавно в продаже появился PLA+. Он может отличаться от обычного PLA улучшенными характеристиками. Например более прочный, с улучшенной адгезией слоев.

Макет турбины

Декоративные подставки

ABS

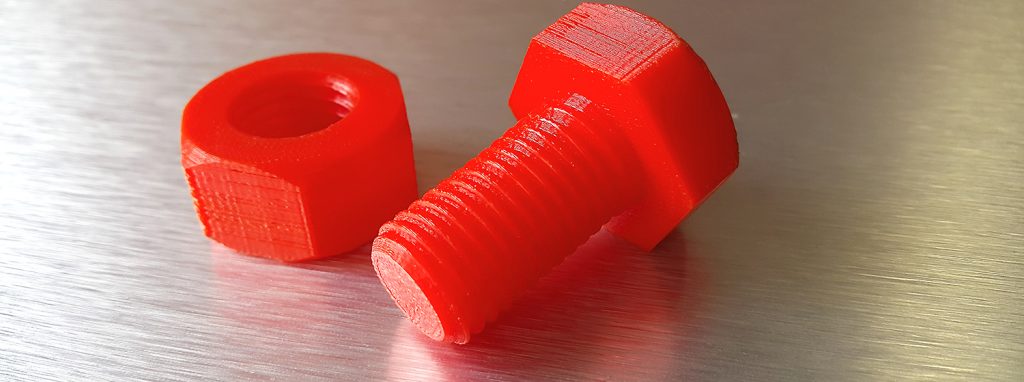

ABS (акрилонитрилбутадиенстирол) – это второй по популярности пластик для 3D печати, благодаря своим свойствам, доступности и небольшой цене.

Температура экструдера — 220-240 градусов. Температура стола 80-100 градусов. Для печати необходим подогреваемый стол у принтера. Желательно наличие закрытой камеры, потому что ABS «не любит» сквозняки. Из-за резкого перепада температур он может «отклеиться» от стола или треснуть по слоям. ABS при печати может неприятно пахнуть поэтому рекомендуется использовать принтер с закрытой камерой и фильтрами или печатать в хорошо проветриваемом помещении.

Плюсы:

-

Хорошие прочностные характеристики позволяют изготавливать из ABS функциональные прототипы. -

Простая механическая и химическая обработка. ABS легко шкурится и сверлится, а при помощи ацетоновой бани можно добиться идеально гладкой поверхности. -

На сегодняшний момент это самый недорогой вид пластика для 3D печати. -

Большой выбор цветов и оттенков.

Минусы:

-

Высокая усадка. Из-за этого может быть проблематично изготовление габаритных изделий. -

Для печати требуется подогреваемый стол и закрытая камера. Без этого ABS может отклеиваться от стола или трескаться по слоям. -

В процессе печати ABS может неприятно пахнуть. Поэтому рекомендуется печатать в проветриваемых помещениях или использовать принтер с закрытой камерой и фильтром.

Поэтому рекомендуется печатать в проветриваемых помещениях или использовать принтер с закрытой камерой и фильтром.

ABS – можно считать инженерным пластиком. Он подойдет для изготовления несложных функциональных изделий.

ABS после химической обработки в ацетоновой бане

РУ модель из ABS

ABS+ отличается от обычного ABS улучшенными прочностными характеристиками (упругость, жесткость, твердость), меньшей усадкой и иногда устойчивостью к некоторым маслам и растворителям (например бензин).

HIPS

HIPS (ударопрочный полистирол) – изначально задумывался как пластик растворимой поддержки для материалов с высокой температурой печати. Например для ABS или Нейлона.

Температура экструдера – 230-260 градусов. Температура стола – 80-100 градусов. Желательно наличие закрытой камеры у 3D принтера.

Плюсы:

-

Меньшая усадка чем у ABS. -

Простота механической обработки. -

Матовая поверхность очень выигрышно смотрится на декоративных изделиях. -

Разрешен контакт с пищевыми продуктами (но стоит обязательно уточнить наличие сертификатов у конкретного производителя)

Минусы:

-

Для печати нужен принтер с подогреваемым столом и закрытой камерой. -

Более гибкий и менее прочный чем ABS. Из-за этого не получится изготавливать функциональные изделия. -

Маленькая палитра цветов.

Чаще всего HIPS используется по назначению для печати на 2х экструдерных принтерах в качестве поддержки для ABS. Он отлично (хоть и не очень быстро) растворяется в лимонеле.

Он отлично (хоть и не очень быстро) растворяется в лимонеле.

Иногда HIPS используют в качестве самостоятельного материала. Изделия из него получаются не очень прочные, но этот пластик любят за лёгкую постобработку. HIPS можно использовать для моделей которые впоследствии будут контактировать с пищевыми продуктами (не горячими).

Использование HIPS в качестве растворимой поддержки

Декоративная ваза из HIPS

PVA

PVA (поливиниловый спирт) – это материал который разрабатывался как водорастворимая поддержка для PLA.

Температура экструдера – 190-210. Подогрев стола не требуется. PVA — немного “капризный” материал, его не рекомендуется перегревать и печатать на высоких скоростях.

PVA очень гигроскопичен и растворяется обычной водой. Поэтому он используется только в качестве поддержки для PLA или других пластиков имеющих близкую температуру печати к PVA.

Растворимая поддержка из PVA

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

PETG

PETG (полиэтилентерефталат) собрал в себе лучшие свойства PLA и ABS. С ним легко работать, у него маленький процент усадки и отличная спекаемость слоев.

Температура экструдера — 220-240 градусов. Температура стола — 80-100 градусов. В процессе печати модель необходимо хорошо обдувать.

Плюсы:

-

Отличная спекаемость слоев. -

PETG очень прочный и износостойкий. Хорошо выдерживает ударные нагрузки. -

Практически отсутствует запах при печати. -

Нетоксичный. -

Маленькая усадка.

Минусы:

PETG отлично подойдет для печати функциональных моделей. Благодаря небольшой усадке его часто используют для изготовления больших или составных моделей. Благодаря низкой токсичности PETG часто используют для изделий которые будут контактировать с пищей.

Формочки для печенья и узорчатая скалка

SBS

Это материал с высокой прозрачностью. При этом он прочный и упругий. SBS это пластик с низкой токсичностью. Его можно использовать для печати моделей контактирующих с пищей.

При этом он прочный и упругий. SBS это пластик с низкой токсичностью. Его можно использовать для печати моделей контактирующих с пищей.

Температура экструдера – 230 -260 градусов. Температура стола — 60-100 градусов. Печатать можно без закрытого корпуса на принтере.

Плюсы:

-

Небольшая усадка -

Прозрачность. После обработки сольвентом, лимонелом или дихлорметаном может получится красивые прозрачные изделия с практически гладкой поверхностью. -

Легко обрабатывается механически или химически. -

Разрешен контакт с продуктами питания.

Минусы:

SBS отлично подходит для полупрозрачных ваз, детских игрушек и емкостей для пищевых продуктов. Или функциональных вещей требующих прозрачности, например кастомные поворотники на мотоцикл или машину, светильники или прототипы бутылок.

Вазы отлично печатаются толстым соплом (0,7-0,8) в один проход (печать в 1 стенку или спиральная печать в слайсере).

Макеты бутылок после химической обработки

Нейлон

Нейлон (полиамид) считается самым износостойким материалом из доступных для домашней 3D печати. Помимо хорошей стойкости к истиранию и прочности он имеет большой коэффициент скольжения.

Температура экструдера — 240-260 градусов. Температура стола 80-100 градусов. Нейлон очень капризный и гигроскопичный материал – перед использованием рекомендуется просушить катушку с пластиком. Для печати нужен принтер с подогреваемым столом и закрытой камерой, без этого будет сложно напечатать что то крупнее небольшой шестеренки.

Плюсы:

-

Высокая прочность и износостойкость. -

Высокий коэффициент скольжения.

-

Термостойкость, по сравнению с другими пластиками для 3D печати. -

Высокая стойкость ко многим растворителям. -

Хорошо поддается механической обработки. Отлично шлифуется и сверлится.

Минусы:

Нейлон отлично подойдет для изготовления износостойких деталей — шестеренки, функциональные модели и т.д. Иногда нейлон используют для печати втулок.

Шестеренка из нейлона

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Bestfilament |

Мягкие пластики

FLEX (TPU, TPE, TPC) –это материал похожий на силикон или резину. Он гибкий и эластичный, но в то же время прочный на разрыв. Например TPE — это резиноподобный пластик, а TPU — более жесткий.

Он гибкий и эластичный, но в то же время прочный на разрыв. Например TPE — это резиноподобный пластик, а TPU — более жесткий.

FLEX печатаются на температуре 200-240 (в зависимости от материала). Подогреваемый стол не обязателен. На принтерах с директ подачей материала (механизм подачи на печатной голове) проблем с печатью обычно не бывает. На боуден подаче (механизм подачи расположен на корпусе) печать очень мягкими пластиками может вызывать трудности. Обычно приходится дополнительно настраивать прижим прутка. Главный нюанс – это совсем небольшие скорости печати — 20-40мм.

Плюсы:

Минусы:

В зависимости от вида FLEXa модели могут получится гибкие или резиноподобные. Этот материал, в зависимости от мягкости, можно использоваться для печати уплотнительных прокладок, стелек, ременных передач, гусениц или других моделей которые требуют гибкости или мягкости.

Ремень из FLEXа

Кроссовки с гибкой подошвой

Колесо для РУ модели

Декоративные пластики

Декоративные пластики — это PLA пластики с различными наполнителями (деревянная или металлическая стружка). Или с красителями подобранными для имитации различных материалов. Поскольку основа пластика это PLA то он очень прост в печати.

Или с красителями подобранными для имитации различных материалов. Поскольку основа пластика это PLA то он очень прост в печати.

Температура экструдера – 200- 220 градусов (в зависимости от производителя). Подогреваемый стол не обязателен.

Плюсы:

Минусы:

-

Некоторые наполнители (например глина) являются абразивами. Для таких пластиков нельзя использовать стандартное латунное сопло. Придется покупать более твердое стальное сопло. -

Некоторые декоративные пластики могут забить маленькое сопло (0,4 и меньше). Для них нужно использовать более “толстое” сопло.

В зависимости от наполнителя получаются разные свойства материала. Пластики в которых используется только краситель не требуют дополнительной обработки. Материалам с “наполнителями” иногда может потребоваться дополнительная пост обработка.

Пластики с металлическими наполнителями после печати нужно обработать металлической щеткой. Тогда проступит Металлическое содержимое и модель будет напоминать металлическую отливку.

Пластики с металлической пудрой

Эти пластики часто используются для печати брелков, декоративных моделей и деталей интерьера.

Если в пластике большое содержание древесной пыли, то рекомендуется использовать больший диаметр сопла (0,5 и больше), более мелкое сопло может быстро забиться в процессе печати.

Грут из пластика с древесным наполнителем

Брелоки из пластика с медной пылью

Инженерные пластики

Это пластики на основе нейлона с наполнителями которые улучшают прочностные, теплостойкие и другие характеристики, помогают добится меньшей усадки материала. Например – углеволокно, карбоновые нити или стекловолокно.

Например – углеволокно, карбоновые нити или стекловолокно.

Температура экструдера – 240-300 градусов (в зависимости от производителя). Температура стола — 90-110 градусов. Поскольку пластики на основе нейлона то требования для печати схожи. Это подогреваемый стол и закрытый корпус принтера.

Плюсы:

-

Твердость и прочность. -

Низкая воспламеняемость или негорючесть. -

Высокая точность, благодаря низкой усадке.

Минусы:

В 3D принтерах используются латунные сопла, некоторые пластики могут быстро “расточить” его во время печати. Для таких материалов рекомендуется использовать стальные сопла.

Это узкоспециализированные пластики применяемые под конкретную задачу, в зависимости от наполнителя._grut_3855183.jpg) Например функциональные детали не теряющие форму при нагревании, устойчивые ко многим растворителям и т.д.

Например функциональные детали не теряющие форму при нагревании, устойчивые ко многим растворителям и т.д.

Функциональный прототип из композита с углеродным волокном

Оправа из композита

Пепельница из поликарбоната

Итоги

Это конечно не весь перечень материалов для 3D печати. Появляется много узкоспециализированных инженерных и декоративных пластиков, для конкретных задач.

Производители постоянно стараются пополнять ассортимент материалов для 3D печати. Совершенствуются уже знакомые материалы для более комфортной печати. Появляется много интересных декоративных пластиков имитирующих разные материалы — керамику, глину, дерево, металлы.

И конечно постоянно обновляется ассортимент инженерных пластиков. Сейчас появилось много интересных материалов для узкоспециализированных задач — например выжигаемый пластик с малой зольностью для последующей отливки в металле.

Выжигаемый пластик

Перед покупкой катушки прочитайте информацию на сайте производителя или продавца. Там можно найти некоторые нюансы печати для конкретного пластика. Рекомендуемый диапазон температур производитель указывает на коробке. Иногда для качественной печати рекомендуется напечатать несколько тестов чтобы подобрать настройки температуры, ретракта и т.д.

Старайтесь хранить начатую катушку в пакетах с силикагелем. Высокотемпературные пластики перед печатью рекомендуется дополнительно просушить от лишней влаги.

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Tiger3D |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | Esun |

Добавить в сравнение

Товар добавлен в сравнение

Перейти

| Производитель | FlashForge |

Руководство по материалам для 3D-печати: пластмассы

Опубликовано 8 июня 2020 г. автором: Alexandrea P. . Большинство пластиков на рынке полностью синтетические (чаще всего из нефтехимии). Однако, учитывая растущую заботу об окружающей среде, на рынке также популярны пластмассы, полученные из возобновляемых материалов, таких как полимолочная кислота (PLA). Благодаря своей низкой стоимости, простоте изготовления, универсальности и водостойкости пластмассы используются во множестве продуктов и отраслей. В секторе аддитивных технологий также очень популярна 3D-печать пластиком.

автором: Alexandrea P. . Большинство пластиков на рынке полностью синтетические (чаще всего из нефтехимии). Однако, учитывая растущую заботу об окружающей среде, на рынке также популярны пластмассы, полученные из возобновляемых материалов, таких как полимолочная кислота (PLA). Благодаря своей низкой стоимости, простоте изготовления, универсальности и водостойкости пластмассы используются во множестве продуктов и отраслей. В секторе аддитивных технологий также очень популярна 3D-печать пластиком.

В следующем руководстве мы рассмотрим наиболее распространенные пластики для 3D-печати. Как вы, возможно, знаете, самый популярный и доступный процесс 3D-печати, FDM, производит детали путем экструзии пластиковых нитей. Однако точность на машинах FDM не такая, как в других процессах AM, таких как SLS или SLA. Пластмассы часто используются с этой технологией для создания прототипов. Таким образом, для деталей промышленного и конечного назначения производители могут выбрать технологии SLS (с использованием пластиковых порошков) или SLA (с использованием пластиковых смол), которые обеспечивают большую точность и качество деталей. Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Две другие технологии, с помощью которых можно печатать пластиком, — это Material Jetting и Multi Jet Fusion.

Какие пластмассы можно использовать в аддитивном производстве? В форме нити или порошка пластик должен плавиться, формируя объект, который вы печатаете, слой за слоем. В форме смолы он должен затвердеть, чтобы сформировать объект. Для каждого пластика потребуются разные параметры 3D-печати в процессе сборки, и детали будут иметь разные свойства.

ABS

Нить ABS является наиболее часто используемым пластиком для 3D-печати. Он используется в кузовах автомобилей, бытовой техники и чехлах для мобильных телефонов. Это термопласт, который содержит основу из эластомеров на основе полибутадиена, что делает его более гибким и устойчивым к ударам. ABS также можно найти в порошкообразной форме для процессов с порошковым покрытием, таких как SLS, и в жидкой форме для технологий SLA и PolyJet.

ABS используется в 3D-печати при нагревании от 230°C до 260°C. Это прочный материал, способный легко выдерживать температуры от -20ºC до 80ºC. Помимо высокой прочности, это многоразовый материал, который можно сваривать с помощью химических процессов. Однако ABS не поддается биологическому разложению и дает усадку при контакте с воздухом, поэтому печатную платформу необходимо нагревать, чтобы предотвратить деформацию. Кроме того, рекомендуется использовать 3D-принтер с закрытой камерой, чтобы ограничить выбросы частиц при печати из АБС-пластика. Узнайте больше об ABS в нашем специальном руководстве.

Помимо высокой прочности, это многоразовый материал, который можно сваривать с помощью химических процессов. Однако ABS не поддается биологическому разложению и дает усадку при контакте с воздухом, поэтому печатную платформу необходимо нагревать, чтобы предотвратить деформацию. Кроме того, рекомендуется использовать 3D-принтер с закрытой камерой, чтобы ограничить выбросы частиц при печати из АБС-пластика. Узнайте больше об ABS в нашем специальном руководстве.

PLA

Этот материал, известный как полимолочная кислота или PLA, в отличие от ABS является биоразлагаемым. PLA производится с использованием возобновляемого сырья, такого как кукурузный крахмал. PLA — один из самых простых материалов для печати, хотя он имеет тенденцию к небольшой усадке после 3D-печати. В отличие от ABS, при печати из PLA вам не требуется подогреваемая платформа. PLA также печатает при более низкой температуре, чем ABS, от 190ºC до 230ºC.

PLA является более сложным в обращении материалом из-за его высокой скорости охлаждения и затвердевания. Также важно упомянуть, что модели могут портиться при контакте с водой. Тем не менее, этот материал однороден, прост в использовании и доступен в широком спектре цветов, что делает его подходящим для 3D-печати FDM. Узнайте больше о PLA в нашем специальном руководстве.

Также важно упомянуть, что модели могут портиться при контакте с водой. Тем не менее, этот материал однороден, прост в использовании и доступен в широком спектре цветов, что делает его подходящим для 3D-печати FDM. Узнайте больше о PLA в нашем специальном руководстве.

Катушки нитей для 3D-печати PLA

ASA

ASA — это материал, который по своим свойствам аналогичен АБС, но обладает большей устойчивостью к УФ-лучам. Как и в случае с ABS, рекомендуется печатать материал с платформой с подогревом, чтобы предотвратить деформацию. При печати с использованием ASA используются те же настройки печати, что и для ABS, но необходимо соблюдать особую осторожность при печати с закрытой камерой из-за выделения стирола.

ПЭТ

Полиэтилентерефталат, или ПЭТ, обычно используется в одноразовых пластиковых бутылках. ПЭТ является идеальной нитью для любых изделий, предназначенных для контакта с пищевыми продуктами. Кроме того, материал достаточно жесткий и обладает хорошей химической стойкостью. Чтобы получить наилучшие результаты при печати ПЭТ, печатайте от 75 до 90ºС. ПЭТ обычно продается как полупрозрачная нить, также продаются такие варианты, как PETG, PETE и PETT. Преимущества ПЭТ заключаются в том, что материал не выделяет никаких запахов при печати и на 100% пригоден для вторичной переработки.

Чтобы получить наилучшие результаты при печати ПЭТ, печатайте от 75 до 90ºС. ПЭТ обычно продается как полупрозрачная нить, также продаются такие варианты, как PETG, PETE и PETT. Преимущества ПЭТ заключаются в том, что материал не выделяет никаких запахов при печати и на 100% пригоден для вторичной переработки.

PETG

PETG, или гликолизированный полиэстер, представляет собой термопласт, широко используемый на рынке аддитивного производства, сочетающий в себе простоту 3D-печати PLA и прочность ABS. Это аморфный пластик, который может быть на 100% переработан. Он имеет тот же химический состав, что и полиэтилентерефталат, более известный под аббревиатурой ПЭТ. Гликоль был добавлен, чтобы уменьшить его хрупкость и, следовательно, его хрупкость. Узнайте больше о PETG в нашем специальном руководстве.

Поликарбонат (ПК)

Поликарбонат (ПК) — это высокопрочный материал, разработанный для инженерных применений. Материал обладает хорошей термостойкостью, способен сопротивляться любой физической деформации до температуры около 150ºC. Однако ПК склонен к поглощению влаги из воздуха, что может повлиять на производительность и устойчивость к печати. Поэтому ПК необходимо хранить в герметичных контейнерах. ПК высоко ценится в индустрии AM за его надежность и прозрачность. У него гораздо меньшая плотность, чем у стекла, что делает его особенно интересным для проектирования оптических деталей, защитных экранов или декоративных предметов. Узнайте больше о ПК в нашем специальном руководстве.

Однако ПК склонен к поглощению влаги из воздуха, что может повлиять на производительность и устойчивость к печати. Поэтому ПК необходимо хранить в герметичных контейнерах. ПК высоко ценится в индустрии AM за его надежность и прозрачность. У него гораздо меньшая плотность, чем у стекла, что делает его особенно интересным для проектирования оптических деталей, защитных экранов или декоративных предметов. Узнайте больше о ПК в нашем специальном руководстве.

Деталь, напечатанная на 3D-принтере из поликарбоната

Полимеры с высокими эксплуатационными характеристиками (PEEK, PEKK, ULTEM)

Эволюция технологий 3D-печати привела к обширным исследованиям материалов для печати, что позволило разработать целый ряд высокоэффективных нити с механическими характеристиками, подобными металлам. Существует несколько типов высокоэффективных пластиков для 3D-печати, таких как PEEK, PEKK или ULTEM, — они различаются по семействам, таким как полиарилэфиркетоны (PAEK) или полиэфиримиды (PEI). Эти нити обладают очень высокой механической и термической стойкостью, очень прочны и в то же время намного легче некоторых металлов. Эти свойства делают их очень привлекательными в аэрокосмической, автомобильной и медицинской отраслях.

Эти нити обладают очень высокой механической и термической стойкостью, очень прочны и в то же время намного легче некоторых металлов. Эти свойства делают их очень привлекательными в аэрокосмической, автомобильной и медицинской отраслях.

Из-за своих характеристик высокоэффективные полимеры не могут быть напечатаны на всех машинах FDM, представленных на рынке. Действительно, 3D-принтер должен иметь нагревательную пластину, способную достигать температуры не менее 230°C, экструзию при 350°C и закрытую камеру. Сегодня около 65% этих материалов печатаются по технологии FDM, но они также встречаются в виде порошка, совместимого с технологией SLS. Узнайте больше в наших специальных руководствах по PEEK и PEKK.

Изображение через VisionMiner

Полипропилен (ПП)

Полипропилен — еще один термопласт, широко используемый в автомобилестроении, производстве профессионального текстиля и в производстве сотен предметов повседневного обихода. Полипропилен известен своей устойчивостью к истиранию и способностью поглощать удары, а также относительной жесткостью и гибкостью. Однако к недостаткам материала можно отнести его низкую термостойкость и чувствительность к ультрафиолетовым лучам, которые могут вызвать его расширение. В связи с этим несколько производителей разработали альтернативные типы полипропилена, аналогичные пропиленам, которые являются более прочными как физически, так и механически.

Однако к недостаткам материала можно отнести его низкую термостойкость и чувствительность к ультрафиолетовым лучам, которые могут вызвать его расширение. В связи с этим несколько производителей разработали альтернативные типы полипропилена, аналогичные пропиленам, которые являются более прочными как физически, так и механически.

Нейлон

Изделия из полиамида (нейлона) обычно создаются из тонкого белого гранулированного порошка с помощью технологии SLS. Однако существуют некоторые варианты материала, такие как нейлон, которые также доступны в виде нитей, используемых в моделировании методом наплавления (FDM). Благодаря своей биосовместимости полиамиды можно использовать для создания деталей, контактирующих с пищевыми продуктами (кроме пищевых продуктов, содержащих алкоголь).

Полиамиды, состоящие из полукристаллических структур, обладают хорошим балансом химических и механических характеристик, что обеспечивает хорошую стабильность, жесткость, гибкость и ударопрочность. Эти преимущества означают, что материал имеет множество применений в разных секторах и обеспечивает высокий уровень детализации. Благодаря высокому качеству полиамиды используются в производстве зубчатых колес, деталей для аэрокосмического рынка, автомобильного рынка, робототехники, медицинских протезов, литьевых форм. Вы можете узнать больше в нашем специальном руководстве по нейлону.

Эти преимущества означают, что материал имеет множество применений в разных секторах и обеспечивает высокий уровень детализации. Благодаря высокому качеству полиамиды используются в производстве зубчатых колес, деталей для аэрокосмического рынка, автомобильного рынка, робототехники, медицинских протезов, литьевых форм. Вы можете узнать больше в нашем специальном руководстве по нейлону.

Изображение через Sculpteo

Композиты

Композиты чрезвычайно полезны при изготовлении легких, но прочных деталей. Волокна добавляют прочности детали, не добавляя веса, поэтому мы также называем композиты материалами, армированными волокнами. Существует два типа армирования: короткое волокно или непрерывное волокно. В первом случае рубленые волокна, состоящие из сегментов длиной менее миллиметра, подмешиваются в традиционные пластики для 3D-печати для увеличения жесткости и в меньшей степени прочности компонентов. Рубленые волокна можно смешивать с термопластами, такими как нейлон, ABS или PLA.

В качестве альтернативы, волокна можно добавлять в термопласт непрерывно, чтобы получить более прочную деталь. Основным волокном, используемым в секторе 3D-печати, является углеродное волокно, но существуют и другие волокна, такие как стекловолокно или кевлар. Более подробную информацию вы можете найти в нашем специальном руководстве.

Катушка нити, армированной углеродным волокном

Гибридные материалы

Существует множество гибридных материалов, которые смешивают основной пластик с порошками, чтобы придать им новый цвет, отделку или дополнительные свойства материала. Часто основанные на PLA, эти материалы обычно состоят из 70% PLA и 30% гибридного материала. Например, доступны нити на древесной основе из бамбука, пробки, древесной пыли и т. д. Эти древесные материалы, смешанные с PLA, придают гибридной нити более органичную текстуру. Кроме того, некоторые гибридные материалы включают металлические порошки для работы с технологиями на основе FDM, чтобы придать деталям металлическую отделку. Они могут быть основаны на меди, бронзе, серебре и т.д.

Они могут быть основаны на меди, бронзе, серебре и т.д.

3D нити на основе дерева.

Алюмид

Алюмид Пластиковые предметы изготавливаются из комбинации полиамидов и алюминиевого порошка с использованием процесса SLS. Материал имеет большую, слегка пористую поверхность и зернистый внешний вид, что обеспечивает высокую прочность и хорошую термостойкость (до 172°C). Однако необходимы некоторые виды постобработки, такие как шлифование, шлифование, нанесение покрытия или фрезерование.

Алюмид используется для сложных моделей, элементов дизайна или для мелкосерийного производства функциональных моделей, требующих высокой жесткости и внешнего вида, похожего на алюминий. Этот метод включает в себя несколько геометрических ограничений.

Растворимые материалы

Растворимые материалы — это материалы, напечатанные с намерением раствориться на будущей стадии производственного процесса. Двумя наиболее распространенными растворимыми материалами нитей являются HIPS (ударопрочный полистирол) и PVA (поливинилацетат). HIPS связан с ABS и может быть растворен лимоненом, тогда как PVA связан с PLA и может быть растворен только водой.

HIPS связан с ABS и может быть растворен лимоненом, тогда как PVA связан с PLA и может быть растворен только водой.

Существуют также нити BVOH, которые становятся все более популярными, особенно в принтерах с двойным экструдером. Это связано с тем, что материал растворим в воде и, по мнению специалистов, обладает более высокой растворимостью, чем ПВС.

Гибкие материалы

Более новый тип нити и один из самых успешных — это гибкие нити. Они похожи на PLA, но обычно изготавливаются из TPE или TPU. Преимущество использования этих нитей для 3D-печати в том, что они позволяют создавать деформируемые объекты, широко используемые в индустрии моды. Как правило, эти гибкие нити имеют те же характеристики печати, что и PLA, хотя они бывают разных диапазонов в зависимости от их жесткости. Стоит выяснить, какой тип экструдера лучше всего подходит для материала, чтобы избежать замятий при 3D-печати.

Гибкие материалы широко используются в моде и дизайне.

Смолы (для 3D-печати на основе фотополимеризации).

Другими словами, они используют источник света, такой как лазер или ЖК-экран, для отверждения жидкого фотополимера. Технологии включают SLA, DLP и даже Material Jetting (PolyJet). Создание деталей с использованием смол приводит к высокой детализации и гладкой поверхности объектов, тем не менее, цветовой диапазон при использовании этого процесса все еще довольно ограничен. Что отличает смолы от нитей FDM, так это то, что невозможно смешивать смолы для получения разных результатов довольно легко.

Другими словами, они используют источник света, такой как лазер или ЖК-экран, для отверждения жидкого фотополимера. Технологии включают SLA, DLP и даже Material Jetting (PolyJet). Создание деталей с использованием смол приводит к высокой детализации и гладкой поверхности объектов, тем не менее, цветовой диапазон при использовании этого процесса все еще довольно ограничен. Что отличает смолы от нитей FDM, так это то, что невозможно смешивать смолы для получения разных результатов довольно легко.

Стандартная смола имеет свойства, аналогичные АБС-пластику: обработка поверхности детали будет хорошей с учетом процесса фотополимеризации, однако механические свойства будут умеренными. Существуют более совершенные смолы для технических применений, таких как стоматология (также должны быть биосовместимыми) или машиностроение. Кроме того, для изготовления ювелирных изделий можно использовать гибкие смолы, которые обеспечивают большую гибкость и деформацию. За прошедшие годы производители расширили свой ассортимент жидких фотополимеров, чтобы удовлетворить потребности производства в различных секторах. Следовательно, вы должны быть в состоянии найти смолы, которые обладают стойкостью к высоким температурам, могут выдерживать большие удары или обладают высокими свойствами удлинения.

Следовательно, вы должны быть в состоянии найти смолы, которые обладают стойкостью к высоким температурам, могут выдерживать большие удары или обладают высокими свойствами удлинения.

Смола для 3D-печати заливается в резервуар

Что вы думаете о нашем объяснении этих пластиков для 3D-печати? Дайте нам знать в комментариях ниже или на наших страницах в Facebook и Twitter! Не забудьте подписаться на нашу бесплатную еженедельную рассылку новостей, где все последние новости в области 3D-печати будут доставляться прямо на ваш почтовый ящик!

Руководство по материалам для 3D-печати: типы, области применения и свойства

3D-печать позволяет быстро и экономично создавать прототипы и изготавливать детали для широкого спектра применений. Но выбор правильного процесса 3D-печати — это только одна сторона медали. В конечном счете, материалы будут в значительной степени зависеть от того, сможете ли вы создавать детали с желаемыми механическими свойствами, функциональными характеристиками или внешним видом.

В этом подробном руководстве по материалам для 3D-печати представлены самые популярные пластиковые и металлические материалы для 3D-печати, сравниваются их свойства, области применения и описывается структура, которую вы можете использовать, чтобы выбрать правильный материал для своего проекта.

Interactive

Нужна помощь в выборе материала для 3D-печати? Наш новый интерактивный помощник по материалам поможет вам принять правильное решение в отношении материалов, исходя из вашего применения и свойств, которые вам больше всего нужны из нашей постоянно растущей библиотеки смол.

Порекомендуйте мне материал

Для 3D-печати доступны десятки пластиковых материалов, каждый из которых обладает своими уникальными качествами, которые делают его наиболее подходящим для конкретных случаев использования. Чтобы упростить процесс поиска материала, наиболее подходящего для данной детали или продукта, давайте сначала рассмотрим основные типы пластмасс и различные процессы 3D-печати.

Существует два основных типа пластика:

Термопласты являются наиболее часто используемым типом пластика. Главной особенностью, которая отличает их от реактопластов, является их способность проходить многочисленные циклы плавления и затвердевания. Термопласты можно нагревать и придавать им желаемую форму. Этот процесс является обратимым, так как не происходит химической связи, что делает возможной переработку или плавление и повторное использование термопластов. Общепринятой аналогией термопластов является масло, которое можно расплавить, затвердеть и снова расплавить. С каждым циклом плавки свойства немного меняются.

Термореактивные пластмассы (также называемые термореактивными) остаются в постоянном твердом состоянии после отверждения. Полимеры в термореактивных материалах сшиваются в процессе отверждения под действием тепла, света или подходящего излучения. Термореактивные пластмассы разлагаются при нагревании, а не плавятся, и не восстанавливаются при охлаждении.

Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна. Термореактивный материал похож на тесто для торта: однажды выпеченный в виде торта, он не может быть снова расплавлен в тесто.

Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна. Термореактивный материал похож на тесто для торта: однажды выпеченный в виде торта, он не может быть снова расплавлен в тесто.

На сегодняшний день три наиболее популярных процесса 3D-печати пластиком:

3D-принтеры для моделирования методом наплавления (FDM) расплавляют и выдавливают термопластичные нити, которые сопла принтера наносят слой за слоем в области сборки.

Стереолитография (SLA) 3D-принтеры используют лазер для отверждения термореактивных жидких смол в затвердевший пластик в процессе, называемом фотополимеризацией.

Селективное лазерное спекание (SLS) 3D-принтеры используют мощный лазер для сплавления мелких частиц термопластичного порошка.

Видеоруководство

Не можете найти лучшую технологию 3D-печати для ваших нужд? В этом видеоруководстве мы сравниваем технологии FDM, SLA и SLS с учетом популярных соображений покупателей.

Смотреть видео

Моделирование методом наплавления (FDM), также известное как изготовление плавленых нитей (FFF), является наиболее широко используемой формой 3D-печати на потребительском уровне, чему способствовало появление 3D-принтеров для любителей.

Этот метод хорошо подходит для базовых экспериментальных моделей, а также для быстрого и недорогого прототипирования простых деталей, таких как детали, которые обычно подвергаются механической обработке.

Потребительский уровень FDM имеет самое низкое разрешение и точность по сравнению с другими процессами 3D-печати пластиком и не является лучшим вариантом для печати сложных конструкций или деталей со сложными элементами. Более качественную отделку можно получить с помощью процессов химической и механической полировки. Промышленные 3D-принтеры FDM используют растворимые подложки для смягчения некоторых из этих проблем и предлагают более широкий спектр инженерных термопластов или даже композитов, но они также имеют высокую цену.

Поскольку расплавленная нить образует каждый слой, иногда между слоями могут оставаться пустоты, когда они не сцепляются полностью. Это приводит к анизотропным деталям, что важно учитывать при проектировании деталей, предназначенных для восприятия нагрузки или сопротивления растяжению.

Материалы для 3D-печати FDM доступны в различных цветовых вариантах. Также существуют различные экспериментальные смеси пластиковых нитей для создания деталей с поверхностями, подобными дереву или металлу.

Наиболее распространенными материалами для 3D-печати FDM являются ABS, PLA и их различные смеси. Более продвинутые FDM-принтеры также могут печатать другими специализированными материалами, обладающими такими свойствами, как более высокая термостойкость, ударопрочность, химическая стойкость и жесткость.

| Material | Features | Applications |

|---|---|---|

| ABS (acrylonitrile butadiene styrene) | Tough and durable Heat and impact resistant Requires a heated bed to print Requires ventilation | Functional prototypes |

| PLA (полимолочная кислота) | Материалы FDM, которые проще всего печатать Жесткие, прочные, но хрупкие Менее устойчивы к воздействию тепла и химикатов Биоразлагаемые Без запаха | Концептуальные модели , похожие на внешние прототипы |

| PETG (полиэтилентерефталатный гликол | ||

| Нейлон | Прочный, долговечный и легкий Прочный и частично гибкий Термостойкий и ударопрочный Very complex to print on FDM | Functional prototypes Wear resistant parts |

| TPU (thermoplastic polyurethane) | Flexible and stretchable Impact resistant Excellent vibration dampening | Flexible prototypes |

| PVA (polyvinyl alcohol) | Растворимый опорный материал Растворяется в воде | Опорный материал |

| HIPS (ударопрочный полистирол) | Растворимый опорный материал, наиболее часто используемый с ABS Растворяется в химическом лимонене | Поддерживающий материал |

| Композиты (углеродное волокно, кевлар, стекловолокно) | Жесткие, прочные или чрезвычайно жесткие Совместимость ограничена некоторыми дорогими промышленными FDM 3D-принтерами | и инструменты |

Стереолитография была первой в мире технологией 3D-печати, изобретенной в 1980-х годах, и до сих пор остается одной из самых популярных технологий среди профессионалов.

Детали SLA имеют самое высокое разрешение и точность, самые четкие детали и самую гладкую поверхность из всех технологий 3D-печати пластиком. 3D-печать смолой — отличный вариант для высокодетализированных прототипов, требующих жестких допусков и гладких поверхностей, таких как формы, модели и функциональные детали. Детали SLA также могут быть тщательно отполированы и/или окрашены после печати, в результате чего получаются готовые к использованию детали с высокой детализацией.

Детали, напечатанные с использованием 3D-печати SLA, как правило, изотропны — их прочность более или менее постоянна независимо от ориентации, поскольку между каждым слоем возникают химические связи. Это приводит к деталям с предсказуемыми механическими характеристиками, критически важными для таких приложений, как приспособления и приспособления, детали для конечного использования и функциональное прототипирование.

SLA предлагает широчайший выбор материалов для 3D-печати пластиком.

SLA 3D-печать очень универсальна, предлагая составы смол с широким диапазоном оптических, механических и термических свойств, соответствующих характеристикам стандартных, инженерных и промышленных термопластов.

| Материалы Formlabs | Особенности | Применение | |||

|---|---|---|---|---|---|

| Стандартные смолы | Гладкая поверхность, матовая | Концептуальные модели Похожая на взгляды прототипы | |||

| Чистая смола | Единственный по-настоящему чистый материал для пластиковой 3D-печати Польты для ближней оптической прозрачности | , требующие оптической презенности Millifluidiadics | , требующие оптической прозрачности Millifluidics | . самые быстрые материалы для 3D-печати В 4 раза быстрее, чем стандартные смолы, до 10 раз быстрее, чем FDM | Первоначальные прототипы Быстрые итерации |

| Прочные и долговечные смолы | Прочные, надежные, функциональные и динамичные материалы Могут выдерживать сжатие, растяжение, изгиб и удары без разрушения Различные материалы со свойствами, подобными АБС или ПЭ | Корпуса и кожухи Зажимы и приспособления Соединители Износостойкие прототипы | |||

| Жесткие смолы | Высоконаполненные, прочные и жесткие материалы, устойчивые к изгибу Термически и химически стойкие Стабильность размеров под нагрузкой | Зажимы, приспособления и инструменты Турбины и лопасти вентиляторов Компоненты потока жидкости и воздуха Электрические кожухи и автомобильные кожухи | |||

| Полиуретановые смолы | Отличная долговечность при температуре, влажности, УФ-излучении Огнестойкость, стерилизуемость, химическая стойкость и стойкость к истиранию | Высокопроизводительные автомобильные, аэрокосмические и машиностроительные компоненты Прочные и прочные детали для конечного использования Прочные, долговечные функциональные прототипы | |||

| Высокотемпературная смола | Высокая термостойкость Высокая точность | Поток горячего воздуха, газа и жидкости Жаропрочные опоры, корпуса и приспособления Формы и вставки | |||

| Гибкость резины, ТПУ или силикона Может выдерживать изгиб, сгибание и сжатие Выдерживает повторяющиеся циклы без разрыва | Прототипы потребительских товаров Соответствующие функции для робототехники Медицинские устройства и анатомические модели Реквизит и модели для спецэффектов | ||||

| Медицинские и стоматологические смолы | Широкий спектр биосовместимых смол для производства медицинских и стоматологических приспособлений | Стоматологические и медицинские приспособления, включая хирургические шаблоны, зубные протезы и протезы | |||

| Ювелирные смолы | Материалы для литья по выплавляемым моделям и литья из вулканизированной резины Легко отливаемые, со сложными деталями и сильным сохранением формы | Образцы для примерки Мастера для многоразовых форм Ювелирные изделия на заказ | |||

| Статическая смола | Устойчивый к электростатическому разряду материал для улучшения рабочих процессов производства электроники | Инструменты и приспособления для производства электроники Антистатические компоненты и прототипы для конечного использования Специальные лотки для обработки и хранения компонентов | |||

| Керамическая смола | Отделка под камень Можно обжигать для создания полностью керамического изделия | Инженерные исследования Предметы искусства и дизайна |

Ознакомьтесь с материалами Formlabs SLA

Образец детали

Убедитесь и почувствуйте качество Formlabs на собственном опыте. Мы отправим бесплатный образец детали в ваш офис.

Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Селективное лазерное спекание (SLS) 3D-печать пользуется доверием инженеров и производителей в различных отраслях благодаря ее способности производить прочные и функциональные детали. Низкая стоимость детали, высокая производительность и проверенные материалы делают эту технологию идеальной для целого ряда приложений, от быстрого прототипирования до мелкосерийного, мостового или индивидуального производства.

Поскольку нерасплавленный порошок поддерживает деталь во время печати, нет необходимости в специальных поддерживающих конструкциях. Это делает SLS идеальным для сложной геометрии, включая внутренние элементы, поднутрения, тонкие стенки и отрицательные элементы.

Как и SLA, детали SLS обычно более изотропны, чем детали FDM. Детали SLS имеют слегка шероховатую поверхность из-за частиц порошка, но практически не имеют видимых линий слоя.

Материалы для 3D-печати SLS идеально подходят для целого ряда функциональных приложений, от проектирования потребительских товаров до производства и здравоохранения.

Выбор материалов для SLS ограничен по сравнению с FDM и SLA, но доступные материалы имеют превосходные механические характеристики, а прочность напоминает детали, изготовленные методом литья под давлением. Наиболее распространенным материалом для селективного лазерного спекания является нейлон, популярный инженерный термопласт с превосходными механическими свойствами. Нейлон легкий, прочный и гибкий, а также устойчив к ударам, химическим веществам, теплу, ультрафиолетовому излучению, воде и грязи.

| Материал | Описание | Применение |

|---|---|---|

| Нейлон 12 | Прочный, жесткий, крепкий и долговечный Ударопрочный и может выдерживать многократный износ Устойчивый к ультрафиолетовому излучению, свету, температуре, влаге, растворителям и вода | Функциональное прототипирование Детали для конечного использования Медицинские приборы |

| Нейлон 11 | Свойства аналогичны нейлону 12, но с более высокой эластичностью, удлинением при разрыве и ударопрочностью, но меньшей жесткостью | Функциональное прототипирование Части конечного использования Медицинские приборы |

| ТПУ | Гибкий, эластичный и эластичный Устойчивый к деформации Высокая устойчивость к ультрафиолетовому излучению Отличное поглощение ударов | детали Медицинские устройства |

| Нейлоновые композиты | Нейлоновые материалы, армированные стеклом, алюминием или углеродным волокном для дополнительной прочности и жесткости | Функциональное прототипирование Конструкционные детали конечного использования |

Ознакомьтесь с материалами Formlabs SLS

Образец детали

Посмотрите и почувствуйте качество Formlabs SLS на собственном опыте. Мы отправим бесплатный образец детали в ваш офис.

Мы отправим бесплатный образец детали в ваш офис.

Запросите бесплатный образец Деталь

Различные материалы и процессы 3D-печати имеют свои сильные и слабые стороны, которые определяют их пригодность для различных приложений. В следующей таблице представлен общий обзор некоторых ключевых характеристик и соображений.

| FDM | SLA | SLS | |

|---|---|---|---|

| Pros | Low-cost consumer machines and materials available | Great value High accuracy Smooth surface finish Range of functional materials | Strong функциональные части Свобода дизайна Нет необходимости в опорных конструкциях |

| Минусы | Низкая точность Низкая детализация Ограниченная совместимость дизайна Дорогостоящее промышленное оборудование, если требуются точность и материалы с высокими эксплуатационными характеристиками | Чувствительные к длительному воздействию УФ-излучения | Более дорогое оборудование Ограниченный выбор материалов |

| Применение | Недорогое быстрое прототипирование Базовая проверка концепции модели Отдельные детали для конечного использования с высокотехнологичными промышленными машинами и материалами | Функциональное прототипирование Модели, формы и инструменты Стоматологические применения Ювелирное прототипирование и литье Модели и реквизит | Функциональное прототипирование Мелкосерийное, мостовое или индивидуальное производство |

| Материалы | Стандартные термопласты, такие как ABS, PLA и их различные смеси на машинах потребительского уровня. Композиты с высокими эксплуатационными характеристиками для дорогостоящих промышленных машин Композиты с высокими эксплуатационными характеристиками для дорогостоящих промышленных машин | Разновидности смолы (термореактивные пластмассы). Стандартные, инженерные (абс-подобные, полипропиленовые, гибкие, термостойкие), литейные, стоматологические и медицинские (биосовместимые). | Технические термопласты. Нейлон 11, Нейлон 12 и их композиты, термопластичные эластомеры, такие как ТПУ. |

Помимо пластика, существует несколько процессов 3D-печати для 3D-печати металлом.

Металл FDM

Металлические FDM-принтеры работают так же, как и традиционные FDM-принтеры, но в них используются экструдированные металлические стержни, скрепляемые полимерными связующими. Готовые «зеленые» детали затем спекают в печи для удаления связующего вещества.

Принтеры SLM и DMLS работают аналогично принтерам SLS, но вместо сплавления полимерных порошков они сплавляют частицы металлического порошка слой за слоем с помощью лазера. 3D-принтеры SLM и DMLS могут создавать прочные, точные и сложные металлические изделия, что делает этот процесс идеальным для аэрокосмической, автомобильной и медицинской промышленности.

3D-принтеры SLM и DMLS могут создавать прочные, точные и сложные металлические изделия, что делает этот процесс идеальным для аэрокосмической, автомобильной и медицинской промышленности.

Титан легкий и имеет отличные механические характеристики. Он прочный, твердый и обладает высокой устойчивостью к нагреванию, окислению и кислоте.

Нержавеющая сталь обладает высокой прочностью, высокой пластичностью и устойчива к коррозии.

Алюминий легкий, прочный, прочный и обладает хорошими тепловыми свойствами.

Инструментальная сталь — это твердый, устойчивый к царапинам материал, который можно использовать для печати инструментов конечного назначения и других высокопрочных деталей..

- Никелевые сплавы обладают высокой прочностью на растяжение, сопротивление ползучести и разрыву, жаростойкостью и коррозионной стойкостью.

По сравнению с технологиями 3D-печати пластиком, 3D-печать металлом значительно дороже и сложнее, что ограничивает ее доступность для большинства предприятий.

В качестве альтернативы SLA 3D-печать хорошо подходит для рабочих процессов литья, позволяющих производить металлические детали с меньшими затратами, с большей свободой проектирования и за меньшее время, чем традиционные методы.

Другой альтернативой является гальванопокрытие деталей SLA, которое включает покрытие пластикового материала слоем металла посредством электролиза. Это сочетает в себе некоторые из лучших качеств металла — прочность, электропроводность, стойкость к коррозии и истиранию — со специфическими свойствами основного (обычно пластичного) материала.

3D-печать пластиком хорошо подходит для создания моделей, которые можно отливать для изготовления металлических деталей.

Имея все эти доступные материалы и варианты 3D-печати, как сделать правильный выбор?

Вот наша трехэтапная схема выбора подходящего материала для 3D-печати для вашего приложения.

Пластмассы, используемые для 3D-печати, имеют различные химические, оптические, механические и термические характеристики, которые определяют, как будут работать 3D-печатные детали. По мере приближения предполагаемого использования к реальному использованию требования к производительности соответственно возрастают.

| Требование | Описание | Рекомендация |

|---|---|---|

| Низкая производительность | Для прототипирования формы и подгонки, концептуального моделирования, исследований и разработок печатные детали должны соответствовать только низким требованиям к техническим характеристикам. Пример: Прототип половника для эргономических испытаний. Никаких требований к функциональным характеристикам не требуется, кроме отделки поверхности. | FDM: PLA SLA: Standard Resins, Clear Resin (прозрачная часть), Draft Resin (быстрая печать) |

| Средняя производительность | Для валидации или подготовки к производству напечатанные детали должны вести себя как можно ближе к конечным производственным деталям для функционального тестирования, но не имеют строгих требований к сроку службы. Пример: Корпус для электронных компонентов для защиты от внезапных ударов. Требования к производительности включают способность поглощать удары, корпус должен защелкиваться и сохранять свою форму. | FDM: ABS SLA: инженерные смолы SLS: нейлон 11, нейлон 12, ТПУ |

| Высокая производительность | Что касается деталей для конечного использования, то окончательные производственные детали, напечатанные на 3D-принтере, должны выдерживать значительный износ в течение определенного периода времени, будь то один день, одна неделя или несколько лет. Пример: Подошвы для обуви. Требования к производительности включают в себя строгие испытания на срок службы с циклической загрузкой и разгрузкой, стойкость цвета в течение нескольких лет, среди прочего, например, сопротивление разрыву. | FDM: композиты SLA: инженерные, медицинские, стоматологические или ювелирные смолы SLS: нейлон 11, нейлон 12, ТПУ, нейлоновые композиты |

После того как вы определили требования к производительности для своего продукта, следующим шагом будет преобразование их в требования к материалам — свойства материала, которые удовлетворят эти потребности в производительности. Обычно вы найдете эти показатели в техническом паспорте материала.

Обычно вы найдете эти показатели в техническом паспорте материала.

| Требование | Описание | Рекомендация | |

|---|---|---|---|

| Прочность на растяжение | Сопротивление материала разрыву при растяжении. Высокая прочность на растяжение важна для конструкционных, несущих, механических или статических деталей. | FDM: PLA SLA: прозрачная смола, жесткие смолы SLS: нейлон 12, нейлоновые композиты | |

| Модуль упругости при изгибе | Сопротивление материала изгибу под нагрузкой. Хороший показатель жесткости (высокий модуль) или гибкости (низкий модуль) материала. | FDM: PLA (высокий), ABS (средний) SLA: Жесткие смолы (высокий), Tough and Durable Resins (средний), Гибкие и эластичные смолы (низкий) SLS: нейлоновые композиты (высокий), Nylon 12 (средний) ) | |

| Удлинение | Сопротивление материала разрыву при растяжении. Помогает сравнивать гибкие материалы на основе того, насколько они могут растягиваться. Также указывает, будет ли материал сначала деформироваться или внезапно сломаться. Помогает сравнивать гибкие материалы на основе того, насколько они могут растягиваться. Также указывает, будет ли материал сначала деформироваться или внезапно сломаться. | FDM: ABS (средний), TPU (высокий) SLA: Прочные и долговечные смолы (средний), Полиуретановые смолы (средний), Гибкие и эластичные смолы (высокий) SLS: Нейлон 12 (средний), Нейлон 11 (средний) ), ТПУ (высокий) | |

| Ударная вязкость | Способность материала поглощать удар и энергию удара без разрушения. Указывает на прочность и долговечность, помогает определить, насколько легко материал сломается при падении на землю или при столкновении с другим объектом. | FDM: ABS, нейлон SLA: смола Tough 2000, смола Tough 1500, смола Grey Pro, смола Durable, полиуретановые смолы SLS: нейлон 12, нейлон 11, нейлоновые композиты образец деформируется под действием заданной нагрузки. Указывает, подходит ли материал для применения при высоких температурах. | SLA: Высокотемпературная смола, жесткие смолы SLS: Нейлон 12, Нейлон 11, нейлоновые композиты |

| Твердость (дюрометр) | Сопротивление материала поверхностной деформации. Помогает вам определить правильную «мягкость» для мягких пластиков, таких как резина и эластомеры, для определенных областей применения. Помогает вам определить правильную «мягкость» для мягких пластиков, таких как резина и эластомеры, для определенных областей применения. | FDM: ТПУ SLA: гибкая смола, эластичная смола SLS: ТПУ | |

| Прочность на разрыв | Сопротивление материала росту порезов при растяжении. Важно оценить долговечность и сопротивление разрыву мягких пластиков и гибких материалов, таких как резина. | FDM: ТПУ SLA: Гибкая смола, Эластичная смола, Прочная смола SLS: Нейлон 11, ТПУ | |

| Ползучесть | Ползучесть — это тенденция материала постоянно деформироваться под воздействием постоянного напряжения: растяжение, сжатие , сдвиг или изгиб. Низкая ползучесть указывает на долговечность твердых пластиков и имеет решающее значение для конструкционных деталей. | FDM: ABS SLA: полиуретановые смолы, жесткие смолы SLS: нейлон 12, нейлон 11, нейлоновые композиты | |

| Комплект для сжатия | Остаточная деформация после сжатия материала. Важен для мягких пластиков и эластичных материалов, говорит вам, вернется ли материал к своей первоначальной форме после снятия нагрузки. Важен для мягких пластиков и эластичных материалов, говорит вам, вернется ли материал к своей первоначальной форме после снятия нагрузки. | FDM: ТПУ SLA: гибкая смола, эластичная смола SLS: ТПУ |

Для получения дополнительной информации о свойствах материала прочитайте наше руководство по наиболее распространенным механическим и термическим свойствам.

Как только вы переведете требования к производительности в требования к материалам, вы, скорее всего, получите один материал или небольшую группу материалов, которые могут подойти для вашего приложения.

Если есть несколько материалов, отвечающих вашим основным требованиям, вы можете просмотреть более широкий диапазон желаемых характеристик и рассмотреть плюсы, минусы и компромиссы данных материалов и процессов, чтобы сделать окончательный выбор.

Воспользуйтесь нашим интерактивным помощником по материалам, чтобы найти материалы на основе вашего применения и свойств, которые вам больше всего нужны, из нашей растущей библиотеки материалов.

75. Диаметр 3мм встречается редко, но лучше заранее уточнить, какой размер используется в вашем принтере.

75. Диаметр 3мм встречается редко, но лучше заранее уточнить, какой размер используется в вашем принтере.

Подойдет любой исправный 3D принтер. PLA не нужен подогреваемый стол или закрытый корпус.

Подойдет любой исправный 3D принтер. PLA не нужен подогреваемый стол или закрытый корпус.

Поэтому рекомендуется печатать в проветриваемых помещениях или использовать принтер с закрытой камерой и фильтром.

Поэтому рекомендуется печатать в проветриваемых помещениях или использовать принтер с закрытой камерой и фильтром.

Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна. Термореактивный материал похож на тесто для торта: однажды выпеченный в виде торта, он не может быть снова расплавлен в тесто.

Переработка термореактивных материалов или возврат материала обратно в его основные ингредиенты невозможна. Термореактивный материал похож на тесто для торта: однажды выпеченный в виде торта, он не может быть снова расплавлен в тесто.