Отбор хвостов с узлом отбора по жидкости на колонне: Узел отбора голов и хвостов

Содержание

Как работает узел отбора голов в самогонном аппарате, принцип работы

Узел отбора голов – элемент бражной колонны, который значительно упрощает процесс сбора головных фракций, которые не пригодны для употребления по причине высокого содержания сивушных масел. Его устанавливают в верхней части колонны перед дефлегматором. Ответы на вопросы, насколько необходим узел отбора голов, и как он работает мы дадим в этой статье.

Под узлом отбора голов обычно понимают модули, в которых отбирание фракций происходит по жидкости. Его использование упрощает для домашнего мастера процесс самогоноварения, дает возможность получать продукт более высокого качества, хорошо очищенный от вредных примесей.

Чтобы разобраться, как пользоваться узлом отбора голов, необходимо понять принцип его работы. Эксплуатация таких модулей не представляет большой сложности, с ней без труда разберется даже новичок, который только начинает осваивать азы домашнего самогоноварения.

Как устроен узел отбора голов

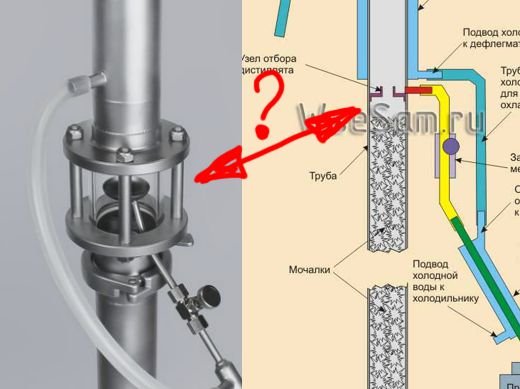

Существуют различные варианты конструкции узлов, которые можно использовать для отбирания голов на колонных самогонных аппаратах. Наиболее популярна конструкция «стакан в стакане» с врезанным в боковую часть сливным патрубком. Если перекрыть патрубок, флегма вернется в колонну через внутреннюю переливную трубку.

Наиболее популярна конструкция «стакан в стакане» с врезанным в боковую часть сливным патрубком. Если перекрыть патрубок, флегма вернется в колонну через внутреннюю переливную трубку.

Как работает узел отбора голов на колонне:

- После прогрева колонны и ее работы «на себя» в верхней части колонны скапливаются легкокипящие фракции, которые необходимо отобрать в начале перегонки, чтобы они не попали в конечный продукт. В этот момент и начинается работа узла отбора голов. Для начала работы требуется настроить его скорость с помощью поворота сливного крана на уровне 1 капли в секунду.

- Флегма конденсируется в дефлегматоре, поступает в модуль отбора, а затем стекает в емкость. На данном этапе использование холодильника необязательно, так как головные фракции отбирают покапельно с небольшой скоростью. С охлаждением легко способен справиться дефлегматор даже небольшой мощности.

- После окончания сбора голов начинают отбирать тело готового продукта. На этом этапе продукт отбирают на высокой скорости, поэтому применение холодильника является обязательным.

Понять, как работает узел отбора в самогонном аппарате и как им правильно пользоваться, совсем несложно. Если в принципе работы узла отбора голов остались неясные моменты, стоит проконсультироваться с опытным специалистом, чтобы заполнить имеющиеся пробелы.

Преимущества использования узла отбора голов:

- В процессе отделения головных фракций на охлаждение работает только дефлегматор, в использовании холодильника нет необходимости. Благодаря этому расход воды заметно уменьшается.

- Скорость покапельного процесса сбора голов просто регулируется. Оборудование не требует сложной настройки, его эксплуатация предельно простая.

Наиболее наглядно показано, как работает узел отбора голов в видео. На ютуб-канале нашей компании Домашний Заготовщик вы найдете немало видеороликов на эту тему. Наш постоянный эксперт подробно рассказывает о видах таких модулей, принципе их работы, преимуществах.

Для точного отделения головных фракций отлично подходят самогонные аппараты с узлом отбора по жидкости, например «Фаворит». Посмотрите видео с тестированием аппарата, где наглядно показана работа узла отбора голов

Посмотрите видео с тестированием аппарата, где наглядно показана работа узла отбора голов

Узел отбора по жидкости — чем хорош, принцип отбора

Управлять перегонкой на обычном аппарате очень «просто»: нужно угадывать каждую минуту, насколько сильно включить воду охлаждения, чтобы фракции, выстроившиеся в царге по температуре кипения, пошли в отбор.

Именно в порядке «головы-тело-хвосты», не смешиваясь и не останавливаясь. Да, еще надо мастерски регулировать подогрев куба, снижая по мере продвижения к телу и хвостам. И учитывать скачки напряжения в электросети и давления в водопроводе.

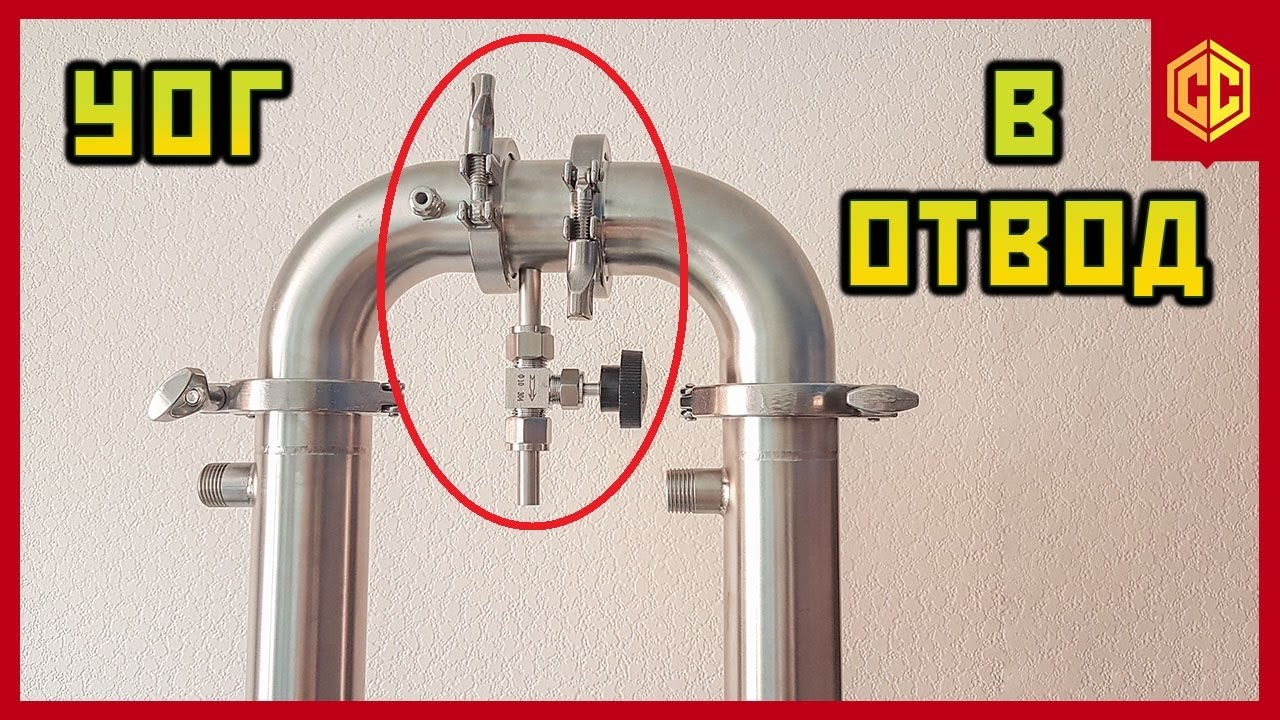

Утомительный квест, пройти который без потерь качества спирта способен не всякий самогонщик. Значительно облегчает процесс вот такой узел для отбора голов по жидкости:

Это узел отбора стаканного типа с доохладителем и краном тонкой настройки. Один из самых бюджетных и популярных вариантов среди самогонщиков.

Для чего

нужен узел отбора по жидкости

Чтобы точнее, проще и чище отбирать фракции самогона: головы, тело и хвосты.

Вам не нужно постоянно регулировать мощность нагрева и подачу воду в холодильник. Достаточно в начале перегонки ОДИН раз все натсроить и в дальнейшем вся ваша работу будет сводится к регулировки скорости отбора с помощью крана.

- Головы — покапельно.

- Тело — струйкой, переходящей в капли.

- Хвосты — на любой скорости.

Как работает узел отбора по жидкости (для отбора голов)

Его устанавливают перед второй перегонкой между дефлегматором и царгой аппарата. Он работает, как дополнительный флегмосборник. В остальном перегонка идет как и обычно.

При дистилляции с узлом отбора по жидкости спирт получается ароматнее и вкуснее. Это важно для зерновых и фруктовых спиртов. При ректификации и дистилляции спирт получается чище.

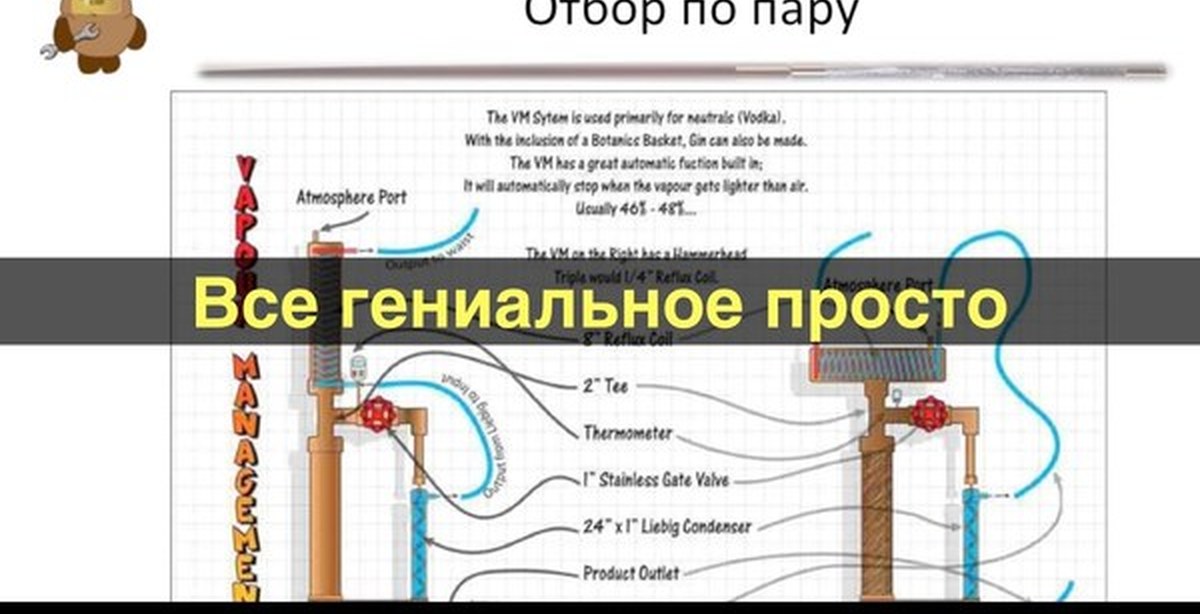

Схема

отбора по жидкости при дистилляции

Принцип отбора по жидкости подходит и для дистилляции, и для ректификации. Схема охлаждения с узлом отбора по жидкости работает проще.

В зависимости от конструкции, воду нужно подавать сначала на доохладитель, потом на холодильник и оттуда на слив. Либо просто на холодильник.

Как

пользоваться узлом отбора по жидкости

Принцип отбора по жидкости: пар поднимается, конденсируется, но флегма попадает в куб только переливаясь через край трубки на дне. Нужно нагреть куб, дать колонне поработать на себя 15-20 минут. Затем медленно открывать игольчатый кран на узле. При этом флегма потечет в горизонтальную боковую трубку, попадет в доохладитель и емкость отбора.

Можно в любой момент выстроить фракции и отбирать любую, отслеживая ее начало и конец.

Перегонка

с узлом отбора по жидкости: нюансы.

Есть некоторые нюансы в работе с узлом отбора по жидкости:

- При отборе тела важно не спешить и следить, чтобы не росла температура в царге, иначе выстроенные фракции в царге смешаются и в отбор поползут хвосты.

- Нужно следить, насколько сильно открыт игольчатый кран и не растет ли температура, таким образом регулируя отбор.

Вообще, отбор по жидкости чем хорош:

- Можно не думать о скачках напряжения и давления воды, процесс идет плавно и четко;

- При желании можно легко автоматизировать процесс отбора (с помощью автоматики).

Есть у него и недостатки:

- Первый: если поддерживать одну и ту же скорость отбора, количество конденсата будет падать, а согласно технологии скорость к хвостам надо увеличивать. Поэтому надо подкручивать кран на узле отбора.

- Второй: необходима связь с атмосферой, иначе в системе возникнет жидкостная пробка и захлеб.

Какой

узел отбора по жидкости лучше выбрать?

Есть перегородчатый узел отбора и стаканного типа. Перегородчатый лучше подходит для короткой царги, дробного погона и дистиллята с ароматным букетом. Стаканный подходит для дефлегматора рубашечного типа. Он собирает флегму, текущую по стенкам и больше подходит для удаления голов и хвостов. Знатоки считают, что перегородочный узел проще и надежнее.

Перегородчатый лучше подходит для короткой царги, дробного погона и дистиллята с ароматным букетом. Стаканный подходит для дефлегматора рубашечного типа. Он собирает флегму, текущую по стенкам и больше подходит для удаления голов и хвостов. Знатоки считают, что перегородочный узел проще и надежнее.

По своему опыту могу сказать, что идеальный узел отбора должен:

- Держать стекание флегмы четко по центру.

- Процесс должен быть наглядно видел через диоптровое стекло.

- Чем больше точек орошения, тем лучше.

- Всегда нужно использовать доохладитель, чтобы избежать потерь от высокой температуры.

Относительно внутренней конструкции узла их мнения расходятся, но все же большинство считает практичным узлы тарельчатого типа, которые собирают всю ниспадающую флегму и направляют ее в центральное отверстие и далее — на насадку. Большой выбор узлов отбора по жидкости в магазине Колба.

Тарельчатый узел отбора по жидкости

Если вдруг у вас возник вопрос с диаметром узла, то

его стоит выбирать однозначно по диаметру колонны.

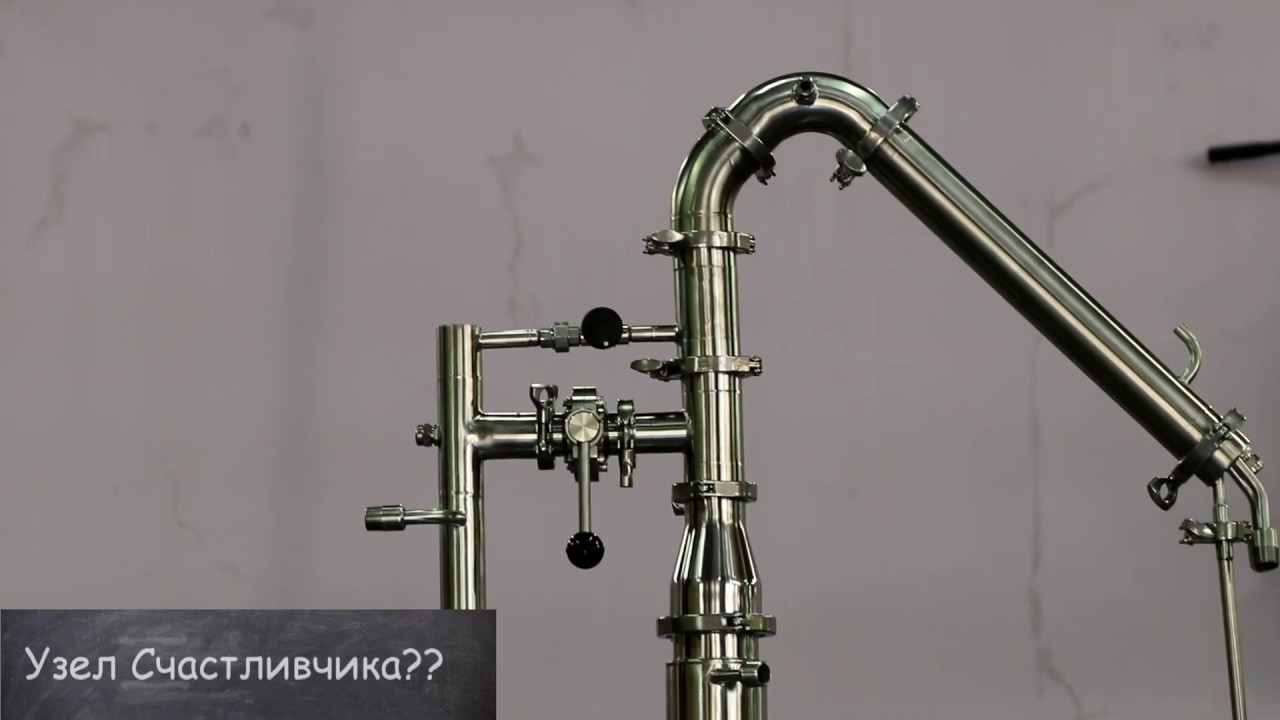

Кстати, более тонким считается отбор по пару, особенно, если за процессом можно наблюдать через стеклянный диоптр. Примером аппарата с такими узлами может служить Luxstahl 8m.

Как отфильтровать варианты

Контакт

Все потребности в хвостохранилищах уникальны для отдельных рудников. Каждое месторождение полезных ископаемых имеет различные минералогические характеристики и расположено в различных климатических и топографических условиях, окружено различными социально-экономическими условиями. Эти уникальные параметры влияют на конструкцию рудника, схему технологического процесса, тип образующихся хвостов, а также на то, как эти хвосты обрабатываются и хранятся, — пишет Тодд Уисдом, директор по хвостохранилищам компании FLSmidth.

Какое решение для хвостохранилищ лучше всего подходит для ваших условий?

Например, во влажном климате стоимость воды низка, а доступность воды для шахты высока, что делает фильтрацию хвостов потенциально непривлекательным вариантом. Минерология месторождений, особенно тип и количество глины, сильно влияет на скорость обезвоживания хвостов. Большое количество глин означает низкую скорость обезвоживания и дорогостоящее крупногабаритное оборудование.

Минерология месторождений, особенно тип и количество глины, сильно влияет на скорость обезвоживания хвостов. Большое количество глин означает низкую скорость обезвоживания и дорогостоящее крупногабаритное оборудование.

В то же время, плоская поверхность означает дорогие дамбы, окружающие хвостохранилища по всему периметру, в то время как хвостохранилища в долине могут использовать стены долины как часть сдерживания хвостохранилища с только плотиной в конце долины. Все хвостохранилища, безусловно, находятся в прямой зависимости от количества воды, содержащейся в хвостохранилищах.

Повышение эффективности использования воды, снижение затрат и рисков

Потери воды на мокрых хвостохранилищах неизбежны. Это может происходить из-за просачивания, испарительного переноса, а остаточная вода, инкапсулированная в хвостах, возникает из-за просачивания и испарительного испарения. Сгущение шлама хвостов перед размещением в дамбе хвостохранилища может снизить потери воды, а фильтрация хвостов может еще больше улучшить восстановление воды. Тем не менее, следует отметить, что сгущение всегда требуется до любого типа фильтрующего оборудования, и максимизация производительности сгустителя имеет решающее значение для получения максимальной отдачи от фильтрующего оборудования.

Тем не менее, следует отметить, что сгущение всегда требуется до любого типа фильтрующего оборудования, и максимизация производительности сгустителя имеет решающее значение для получения максимальной отдачи от фильтрующего оборудования.

В засушливом климате дополнительная экономия воды может компенсировать затраты на процесс фильтрации. Значительное увеличение стоимости и доступности воды приводит к тому, что операторы шахт начинают более внимательно изучать решения по сухому хвостохранилищу.

Потенциальные возможности извлечения воды из хвостов медной флотации показаны в таблице ниже. В Чили текущие оценки стоимости опресненной воды, закачиваемой в шахту, достигают 5 долларов США за кубический метр или выше.

Таблица 2: Возможное извлечение воды для обезвоживания хвостов медной флотации [1]

Консистенция хвостов | Потенциальное полное восстановление воды |

Шлам | 50-60% |

Утолщенный | 60-70% |

Осадок на фильтре | 90-95% |

Варианты фильтрации и центрифуги

Существует четыре основных варианта фильтрации для обезвоживания хвостов после сгущения, но перед захоронением: вакуумные фильтры, центрифуги, ленточные прессы и фильтр-прессы. Для каждого решения рекомендуется сгущать суспензию, поступающую на фильтр, перед фильтрацией, так как это может существенно снизить капитальные и эксплуатационные затраты на операцию фильтрации.

Для каждого решения рекомендуется сгущать суспензию, поступающую на фильтр, перед фильтрацией, так как это может существенно снизить капитальные и эксплуатационные затраты на операцию фильтрации.

Вариант 1: Вакуумные фильтры

Вакуумные фильтры, используемые для обезвоживания хвостов с 1970-х годов, работают непрерывно, что упрощает процесс обработки материала. Этот фильтр производит ненасыщенную фильтровальную корку, что означает, что пустоты внутри фильтрационной корки не насыщены фильтратом и содержат некоторое количество воздуха.

Движущая сила фильтрации создается источником вакуума, что означает, что разница между атмосферным давлением и абсолютным нулевым давлением является максимальной движущей силой, доступной для фильтрации. На уровне моря вакуумный фильтр может достигать движущей силы только 0,8 бар, а на большой высоте, например, в пустыне Атакама, давление составляет менее 0,4 бар. Поскольку движущая сила фильтрации снижается, производительность фильтра снижается, а это означает, что вакуумные фильтры обычно не рекомендуются для использования на высоте более 2500 метров над уровнем моря.

Вакуумные фильтры имеют множество различных конфигураций, при этом дисковые и горизонтальные ленточные фильтры наиболее распространены при работе с полезными ископаемыми. Дисковые фильтры обычно используются для подземных операций обратной закладки пастой небольшого тоннажа. Для удаления больших объемов поверхностных хвостов наиболее распространенным типом вакуумных фильтров являются горизонтальные ленточные фильтры. Фильтр вакуумного типа лучше всего работает с крупными частицами с небольшим количеством глины и мелкими частицами, такими как железные хвосты в Бразилии.

Вариант 2: ленточные прессы

Ленточные фильтр-прессы широко используются для обезвоживания малотоннажных хвостов с 1980-х годов, а также широко используются в угольной промышленности для обезвоживания мелких хвостов. Этот напорный фильтр также имеет то преимущество, что он работает в непрерывном режиме. Недостатком ленточного пресса является то, что он ограничен по размеру и поэтому подходит только для операций небольшого тоннажа. Ленточные фильтр-прессы производят более влажную, насыщенную фильтрационную корку и требуют предварительной обработки пульпы хвостов дорогостоящими флокулянтами.

Ленточные фильтр-прессы производят более влажную, насыщенную фильтрационную корку и требуют предварительной обработки пульпы хвостов дорогостоящими флокулянтами.

Типичное максимальное приводное усилие составляет около 5 бар, которое создается за счет натяжения фильтровальной ткани вокруг валов. Машины поставляются шириной до 4 метров с производительностью от 5 до 15 тонн в час (т/ч) сухих веществ на метр ширины, производя лепешку с содержанием влаги от 25 до 35 мас.%.

Насыщенные фильтрационные корки также будут иметь плохие геотехнические свойства. Однако этот метод фильтрации хорошо подходит, например, для обезвоживания фосфатных шламов и угольных отходов.

Вариант 3: Центрифуга

Преимущество центрифуг в том, что они работают непрерывно. Недостатком является то, что они ограничены по размеру и поэтому подходят только для операций с небольшим тоннажем. Центрифуги производят насыщенный осадок и обычно требуют предварительной обработки шлама хвостов флокулянтами. Хотя для центрифуг требуется меньшее количество флокулянта, чем для ленточных прессов, им требуются большие двигатели для привода вращающейся чаши и шнека.

Хотя для центрифуг требуется меньшее количество флокулянта, чем для ленточных прессов, им требуются большие двигатели для привода вращающейся чаши и шнека.

Размеры центрифуг ограничены из-за ограничений, связанных с изготовлением и механической обработкой их конструкции. Крупнейшие модели имеют приводной двигатель мощностью ~ 350 кВт и производительность от 5 до 25 т/ч по сухому веществу на машину. Центрифуги производят насыщенный осадок с содержанием влаги от 20 до 35 мас.%. Этот тип оборудования для обезвоживания применим для малотоннажных угольных отходов, может быть применим для операций обратной закладки золотой пастой, но для проверки этого потенциала потребуются пилотные испытания.

Вариант 4: Фильтр-пресс

Преимущество фильтр-пресса заключается в том, что он может достигать гораздо более высоких движущих сил по сравнению с вакуумным фильтром или ленточным прессом. Более высокая движущая сила очень полезна для глинистых материалов, и сегодня большинство напорных фильтров достигают движущей силы 15 бар или выше. Недостатком фильтр-пресса является используемый в нем процесс периодического действия. Выгрузка фильтрационной корки порциями может привести к осложнениям при проектировании последующего оборудования для обработки материалов в установках с несколькими фильтрами.

Недостатком фильтр-пресса является используемый в нем процесс периодического действия. Выгрузка фильтрационной корки порциями может привести к осложнениям при проектировании последующего оборудования для обработки материалов в установках с несколькими фильтрами.

Перекачивание подаваемой суспензии под давлением в камеры/полотна создает силу для образования лепешки внутри камеры. По мере формирования лепешек давление для получения должным образом уплотненной лепешки неуклонно возрастает. Большинство фильтр-прессов на хвостохранилищах работают с движущей силой до 15 бар. Эта движущая сила может быть легко достигнута с помощью только подающих насосов к фильтру или, альтернативно, с помощью расширяемых мембран.

Влажность выгруженного фильтр-прессового кека составляет от 10 до 25 мас.% и может быть как насыщенной, так и ненасыщенной в зависимости от конструкции фильтра и геотехнических требований. Фильтр-прессы являются применимой технологией для всех типов хвостов.

Сравнение технологий

В таблице 2 сравниваются характеристики каждого из этих типов оборудования. В зависимости от типа оборудования, минералогии и гранулометрического состава выгружаемый кек может быть липким по своей природе или рассыпчатым в зависимости от конечной влажности кека. Более высокая влажность означает более липкий тип кекса. Характер выгружаемого кека существенно повлияет на работу нижестоящего погрузочно-разгрузочного оборудования. Липкие лепешки забивают передаточные желоба и прилипают к конвейерам. Эти проблемы можно смягчить за счет правильного проектирования всей системы.

В зависимости от типа оборудования, минералогии и гранулометрического состава выгружаемый кек может быть липким по своей природе или рассыпчатым в зависимости от конечной влажности кека. Более высокая влажность означает более липкий тип кекса. Характер выгружаемого кека существенно повлияет на работу нижестоящего погрузочно-разгрузочного оборудования. Липкие лепешки забивают передаточные желоба и прилипают к конвейерам. Эти проблемы можно смягчить за счет правильного проектирования всей системы.

Таблица 2. Сравнение горизонтальных ленточных фильтров, ленточных прессов, центрифуг и фильтр-прессов

Тип фильтра | Наибольший размер | Самая высокая производительность на фильтр (MTPD) | Применяется для глин | Необходим флокулянт | Типичная концентрация влаги в фильтрационной корке, (мас. |

Вакуумный фильтр | 300 м 2 | 7 200 | № | Возможно | 20-25 |

Центрифуга | 350 кВт | 1 500 | Да | Да | 20-35 |

Ленточный пресс | Ширина 4 м | 1 500 | Да | Да | 25-35 |

Фильтр-пресс | 4000 м 2 | 50 000 | Да | Обычно не | 10-25 |

Как видно из приведенной выше таблицы, фильтр-прессы имеют наибольшую производительность одной машины и самую низкую концентрацию влаги в осадке. Это позволяет им иметь наименьшую площадь установки и самые низкие затраты на установку, а также максимальную эксплуатационную гибкость. Необходима операционная гибкость, поскольку характеристики фильтрации хвостов меняются в течение срока службы рудника. По этим причинам большие современные фильтр-прессы становятся предпочтительным оборудованием для обезвоживания хвостов большого тоннажа.

Это позволяет им иметь наименьшую площадь установки и самые низкие затраты на установку, а также максимальную эксплуатационную гибкость. Необходима операционная гибкость, поскольку характеристики фильтрации хвостов меняются в течение срока службы рудника. По этим причинам большие современные фильтр-прессы становятся предпочтительным оборудованием для обезвоживания хвостов большого тоннажа.

По мере увеличения потребности в сухих хвостах росла потребность во все большем и большем оборудовании для обезвоживания, чтобы справиться с потенциально огромными объемами шлама хвостов. Некоторые крупные горнодобывающие предприятия перерабатывают более 100 000 сухих тонн хвостов флотации в день. Широко распространено мнение, что меньшее или большее количество единиц оборудования снижает как эксплуатационные расходы (OPEX), так и общие затраты на установку (CAPEX). Чтобы удовлетворить этот спрос и позволить клиентам получить выгоду от более низких затрат, мы разработали фильтр-пресс размером 5 м x 3 м, способный обезвоживать 30 000 тонн хвостов в день. Новая конструкция показана на рис. 10.

Новая конструкция показана на рис. 10.

Разработан новый фильтр-пресс высокой производительности, пригодный для обезвоживания хвостов флотации большого тоннажа. Фильтр был разработан в рамках проекта EcoTails® и может обезвоживать до 30 000 тонн в день на один фильтр.

Новости

17 мая 2023 г.

Continental Cement доверяет FLSmidth контракт на инновационную технологию альтернативного топлива

Читать далее

История клиента

Так хорошо, что продал сам себя: установка ECS/ControlCenter на второй линии Аргаханчинского цемента

Читать историю

Будьте в курсе новостей своей отрасли

Получить информационный бюллетень

Руководство по сгустителям для начинающих — Metso

Дом

Инсайты

Блог

Блог о горнодобывающей промышленности и металлах

Руководство для начинающих по загустителям

Вернуться к

Горнодобывающая промышленность и переработка металлов

16 июня 2017 г.

Сгущение представляет собой процесс, при котором суспензия или смесь твердой и жидкой фаз разделяется на плотную суспензию, содержащую большую часть твердых частиц и перелив практически чистой воды (или щелока в процессах выщелачивания). Движущей силой разделения является гравитация, когда различия в плотности фаз приводят к разделению твердых и жидких тел. В горнодобывающей промышленности сгущение путем осаждения применяется как к продуктам, так и к потокам хвостов для извлечения воды. Эта вода повторно используется в процессе.

Рисунок 1: Утолщение

Свойства частиц влияют на степень разделения, которая может быть достигнута с помощью седиментации. На этот процесс влияют размер, форма, химический состав поверхности и плотность твердых тел. Эти свойства необходимо учитывать при выборе скорости подъема, загрузки твердых частиц и глубины слоя для сгустителя. Скорость подъема характеризует площадь, необходимую для восстановления расчетного расхода или загрузки твердых частиц, расчетного сухого тоннажа. В высокоскоростных сгустителях (HRT) скорость подъема или загрузка твердых частиц будет определять требуемый диаметр резервуара для любой заданной пропускной способности. В приложениях с высокой степенью сжатия (HCT) и пасты (PT) также необходимо выбирать толщину слоя или массу твердых частиц в сгустителе, чтобы обеспечить достижение желаемой плотности нижнего потока из сгустителя.

В высокоскоростных сгустителях (HRT) скорость подъема или загрузка твердых частиц будет определять требуемый диаметр резервуара для любой заданной пропускной способности. В приложениях с высокой степенью сжатия (HCT) и пасты (PT) также необходимо выбирать толщину слоя или массу твердых частиц в сгустителе, чтобы обеспечить достижение желаемой плотности нижнего потока из сгустителя.

Путем добавления флокулянтов и увеличения глубины слоя твердых частиц в сгустителях можно достичь более высокой степени разделения. При низких концентрациях смеси твердой и жидкой фаз ведут себя как жидкости (описываемые, прежде всего, вязкостью), а при высоких концентрациях их можно лучше описать как пасту или пластик с пределом текучести как лучший дескриптор. В небольшой области перехода от жидкости к пасте пульпа демонстрирует быстрое увеличение предела текучести. При высоких уровнях разделения увеличение предела текучести может достичь предела прокачиваемости или значительно увеличить крутящий момент, что на практике ограничивает достижимую степень разделения.

Несмотря на простую структуру загустителя довольно сложно увидеть или измерить, что происходит внутри. Многие установки сгустителя работают с извлечением воды ниже проектных пределов, в основном за счет консервативного контроля и низкой приоритетности оптимизации сгустителя.

Работа сгустителя должна учитывать колебания – контроль нарушений – в потоке технологического сырья, чтобы обеспечить чистый перелив и сгущенный нижний продукт. Этот контроль достигается за счет управления как добавлением флокулянта, так и скоростью отвода нижнего продукта (обычно откачкой). Добавление флокулянта должно быть скорректировано в соответствии с входом твердых частиц и в основном зависит от скорости обработки. Простые системы с постоянной подачей могут использовать регулятор скорости насоса флокулянта, более продвинутые системы управления используют регулятор соотношения для поддержания постоянной скорости дозирования «грамм на тонну». К сожалению, колебания типа руды могут значительно изменить дозировку необходимого флокулянта и потребовать обратной связи с константой «грамм на тонну».

Скорость выпуска нижнего шлама регулируется для поддержания постоянного количества твердых частиц в сгустителе. Следует помнить, что и граблины сгустителя, и насосы (или клапаны) нижнего продукта транспортируют сгущенный нижний продукт. Размер запаса твердых частиц определяет глубину слоя и время пребывания твердых частиц в сгустителе. Это, в свою очередь, определяет реологию шлама нижнего слива и восстановление воды до слива. Как правило, операторы напрямую регулируют скорость насоса нижнего продукта, чтобы поддерживать постоянный запас твердых частиц; Инженеры-технологи на объекте определяют уставку запасов.

Хорошие системы управления должны иметь возможность контролировать переменную, ограничивающую скорость, и применять стратегии управления для поддержания оптимальных условий. Часто этот шаг ограничения скорости определяется производительностью насоса. Простые стратегии управления плотностью с использованием контуров обратной связи ПИД-регулятора (рис. 2) не учитывают мертвое время, присущее системе, и могут привести к циклической загрузке и опорожнению с последующей изменчивостью нижнего расхода. Лучшие стратегии (рис. 3) поддерживают постоянное количество сгустителя за счет обратной связи либо от уровня слоя, либо от давления, и используют управление потоком, чтобы гарантировать, что сгуститель никогда не заметит нарушения трубопровода. Контролируя флокуляцию и количество твердых частиц, процесс сгущения стабилизируется и становится оптимальным; Плотность нижнего продукта может быть достигнута за счет ручной оптимизации. Преимущество управления запасами заключается в том, что запасы реагируют гораздо быстрее, чем плотность, на изменения в отборе нижнего продукта, и простая обратная связь PID может быть эффективной. Более продвинутые системы могут использовать измерения скорости подачи твердых частиц для дальнейшего улучшения динамики системы управления. Инвентаризация может быть обозначена простым датчиком давления, расположенным на полу сгустителя, под обечайкой.

Лучшие стратегии (рис. 3) поддерживают постоянное количество сгустителя за счет обратной связи либо от уровня слоя, либо от давления, и используют управление потоком, чтобы гарантировать, что сгуститель никогда не заметит нарушения трубопровода. Контролируя флокуляцию и количество твердых частиц, процесс сгущения стабилизируется и становится оптимальным; Плотность нижнего продукта может быть достигнута за счет ручной оптимизации. Преимущество управления запасами заключается в том, что запасы реагируют гораздо быстрее, чем плотность, на изменения в отборе нижнего продукта, и простая обратная связь PID может быть эффективной. Более продвинутые системы могут использовать измерения скорости подачи твердых частиц для дальнейшего улучшения динамики системы управления. Инвентаризация может быть обозначена простым датчиком давления, расположенным на полу сгустителя, под обечайкой.

Рисунок 2: Базовый элемент управления

Рисунок 3: Управление потоком

Питающие колодцы и контроль дозирования флокулянта оказывают значительное влияние на производительность сгустителя. Флокуляция контролируется путем изменения скорости насоса флокулянта для достижения постоянной нормы дозировки флокулянта на тонну подаваемого сухого вещества. Необходимо следить за тем, чтобы разбавление флокулянта сохранялось при изменении скорости дозирования флокулянта. Уровень слоя можно использовать в качестве обратной связи для управления заданным значением дозировки (г/тонну) либо вручную, либо через главный ПИД-контур с выходом, каскадно подключенным к контроллеру мощности дозы (соотношения). На практике при фиксированном запасе (давлении слоя) слой расширяется или сжимается в зависимости от эффективности флокуляции.

Флокуляция контролируется путем изменения скорости насоса флокулянта для достижения постоянной нормы дозировки флокулянта на тонну подаваемого сухого вещества. Необходимо следить за тем, чтобы разбавление флокулянта сохранялось при изменении скорости дозирования флокулянта. Уровень слоя можно использовать в качестве обратной связи для управления заданным значением дозировки (г/тонну) либо вручную, либо через главный ПИД-контур с выходом, каскадно подключенным к контроллеру мощности дозы (соотношения). На практике при фиксированном запасе (давлении слоя) слой расширяется или сжимается в зависимости от эффективности флокуляции.

Контрольно-измерительные приборы

Измеряемые параметры, которые можно использовать для управления сгустителем, включают расход подачи сгустителя, плотность подачи, плотность нижнего продукта, прозрачность перелива, уровень слоя, массу слоя, крутящий момент на гребенке, высоту гребня, скорость осаждения твердых частиц и реологию нижнего продукта.

Передний крутящий момент

Передний крутящий момент является наиболее важным инструментом и точным индикатором того, когда что-то уже пошло не так! В нормальных условиях крутящий момент является показателем усилия, необходимого для прохождения граблей через станину. Более высокий крутящий момент является показателем более высокой плотности нижнего продукта (зависит от предела текучести) и глубины слоя. Увеличение запасов приводит к тому, что грабли взаимодействуют с грязью даже на их концах, что приводит к более высоким крутящим моментам. Повышенный уровень крупного материала может создавать островки, которые создают неравномерно высокие уровни крутящего момента (с пиками в 2 или 4 раза выше частоты вращения граблей), а вращающиеся массы или пончики также вызывают увеличение крутящего момента граблей (с циклами, равными частоте вращения граблей). Измерение может быть вызвано гидравлическим давлением, тензодатчиками или моментными рычагами, которые в основном поставляются OEM-производителями, и необходимы для предотвращения повреждения привода граблей. Эксплуатация сгустителей в течение длительного времени при высоких уровнях крутящего момента может отрицательно сказаться на сроке службы редуктора и подшипников.

Эксплуатация сгустителей в течение длительного времени при высоких уровнях крутящего момента может отрицательно сказаться на сроке службы редуктора и подшипников.

Нивелир

Нивелир — это часто устанавливаемый прибор, который можно устанавливать и обслуживать во время нормальной работы сгустителя. Приборы измеряют высоту границы раздела между загущенной суспензией на дне сгустителя и осветленным раствором наверху. Интерфейс не всегда имеет четко выраженный переход, и точка перехода определяется калибровкой прибора. Уровень слоя не всегда надежен, так как датчики могут загрязняться или закрываться захваченными твердыми частицами. Для обнаружения этого интерфейса доступно несколько систем различной стоимости и сложности, и их производительность зависит от условий процесса:

- Датчик мутности на фиксированной высоте или на катушке с электроприводом.

- Электромеханическая поплавковая система на основе плавучести, статическая или на катушке с электроприводом.

- Погружной ультразвуковой преобразователь для обнаружения отражений от твердого слоя.

Уровень слоя лучше всего использовать в качестве обратной связи по скорости дозирования флокулянта, повышение уровня требует увеличения дозировки флокулянта и увеличения скорости насоса нижнего потока, если плотность нижнего потока высока.

Масса слоя

Масса слоя используется для управления запасами сгустителя. Масса слоя обычно измеряется датчиками давления, установленными на дне резервуара (рис. 4). Эти датчики давления лучше всего располагать в конусе или ближе к центру сгустителя. Преобразователь должен быть расположен во фланцевом патрубке так, чтобы чувствительная поверхность находилась на одном уровне с поверхностью сгустителя. Измерение обычно очень надежно и показывает количество твердых частиц в толще воды над датчиком.

{{imageInViewIndex + 1}}/2

{{captions[imageInViewIndex]}}

{{zoomedImageIndex + 1}}/2

{{ подписи[zoomedImageIndex] }}

{{zoomedImageIndex + 1}}/2

{{ подписи[zoomedImageIndex] }}

Тип руды

Изменение типа руды может оказать влияние с нескольких точек зрения. Меньший удельный вес твердых частиц снизит скорость осаждения и плотность нижнего продукта. Присутствие глин значительно изменит оседание в худшую сторону. Действия, направленные на компенсацию этого изменения, могут включать изменение pH (если это разрешено), изменение скорости флокуляции и коагуляция могут иметь положительный эффект.

Меньший удельный вес твердых частиц снизит скорость осаждения и плотность нижнего продукта. Присутствие глин значительно изменит оседание в худшую сторону. Действия, направленные на компенсацию этого изменения, могут включать изменение pH (если это разрешено), изменение скорости флокуляции и коагуляция могут иметь положительный эффект.

Химия поверхности

Разделение концентратов флотацией обычно означает, что все частицы в системе имеют высокий поверхностный заряд. Как правило, это вредно для флокуляции и осаждения, поскольку наилучшие результаты достигаются при минимальном поверхностном заряде. Там, где невозможно изменить химический состав поверхности, коагулянты и флокулянты могут быть эффективными для улучшения скорости осаждения.

Инвентарь — Введение

Загустители накапливают твердые вещества, обеспечивая как время пребывания, так и давление слоя, необходимое для обезвоживания. Чтобы установить этот запас твердых частиц, необходимо работать со скоростью подачи твердых частиц, превышающей скорость удаления твердых частиц в течение некоторого периода во время запуска, затем в установившемся режиме работы скорость подачи твердых частиц должна соответствовать скорости удаления. Для достижения этой сбалансированной работы необходимо либо измерить оба потока с высокой степенью точности, либо, что более практично, измерить количество твердых частиц в резервуаре сгустителя.

Для достижения этой сбалансированной работы необходимо либо измерить оба потока с высокой степенью точности, либо, что более практично, измерить количество твердых частиц в резервуаре сгустителя.

Инвентаризация — Измерение

Инвентаризация обычно осуществляется с помощью датчиков давления в пласте. При работе с оптимальной плотностью нормальная рабочая точка имеет линию бурового раствора внутри цилиндрической части сгустителя. Это означает, что грабли полностью покрыты грязью, поэтому крутящий момент не может дать своевременную индикацию запасов. Это отличается от приложений с низким слоем, таких как сгустители концентрата, где крутящий момент иногда можно использовать вручную, чтобы помочь указать запасы.

Измерение флокулянта

Онлайн-измерение скорости осаждения пробы, отобранной из питающего колодца, является самым быстрым способом определить, изменились ли потребности в флокулянте для подачи. Доступен прибор под названием «Кларометр» (рис. 4), который обеспечивает измерение скорости осаждения в режиме реального времени.

%)

%)