Оборудование для фотолитографии: Оборудование для фотолитографии

Содержание

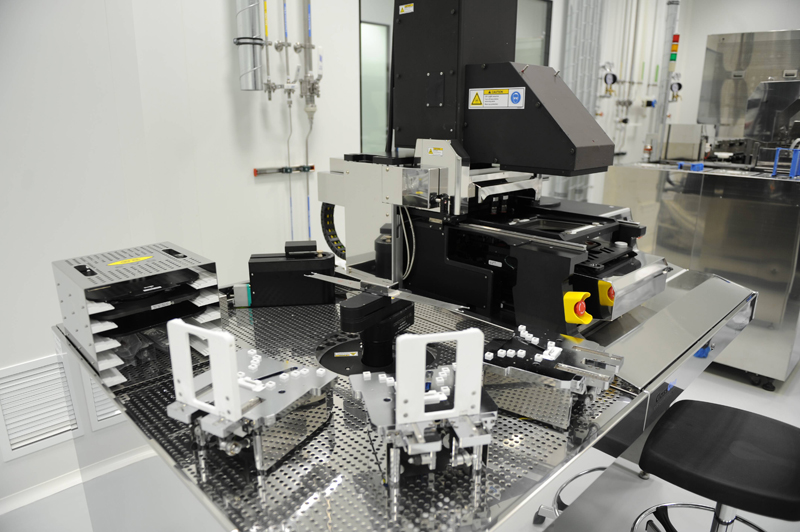

Автоматическая система фотолитографии — SUSS ACS300 Gen2

SUSS ACS300 Gen2 — установка нанесения и проявления фоторезиста от пилотных экземпляров до крупносерийного производства. Мощное решение для обработки пластин диаметром 300 мм.

Содержание:

Обработка толстопленочного фоторезиста

LITHOPACK300

Система предлагает превосходные характеристики в нанесении фоторезиста, спекании и проявлении пластин при работе с тонко- и толстопленочным фоторезистом или фоточувствительными полимерами, например полиимидом или циклотеном Cyclotene™ (BCB).

Благодаря лучшей среди моделей данного класса способности нанесения резиста, равномерности проявления и исключительным характеристикам по удалению резиста с края пластины установка ACS300 Gen2 является эффективным и экономичным решением для рынка интегральных микросхем.

Системы серии ACS300 от компании SUSS MicroTec установлены на многих производствах научно-исследовательских институтах по всему миру. ACS300 Gen2 представляет собой гибкую модульную систему с модернизируемыми на месте модулями, которая позволяет планировать рабочий процесс от стадии разработки и пилотного запуска до крупносерийного производства. Ее можно объединить с установкой совмещения SUSS MA300 Gen2 1X Full Field Proximity Mask Aligner, чтобы создать интегрированный кластер LithoPack300.

ACS300 Gen2 представляет собой гибкую модульную систему с модернизируемыми на месте модулями, которая позволяет планировать рабочий процесс от стадии разработки и пилотного запуска до крупносерийного производства. Ее можно объединить с установкой совмещения SUSS MA300 Gen2 1X Full Field Proximity Mask Aligner, чтобы создать интегрированный кластер LithoPack300.

ACS300 Gen2 является гибким, экономичным и эффективным решением в области нанесения резиста от компании SUSS MicroTec, которое отвечает различным производственным потребностям и может быть дополнено устройствами различных поколений.

Особая система для рынка интегральных микросхем

Установка ACS300 Gen2 предназначена для использования в области интегральных микросхем и служит для формирования столбиковых выводов из припоя, из золота, а также для перераспределения слоев (RDL) с передней стороны, которое используется при формировании корпусов, сравнимых с размерами кристалла, или для перераспределения слоев задней стороны для 3D-интеграции. Технология GYRSET позволяет получить толщину нанесения в диапазоне от менее 1 мкм до более 100 мкм:

Технология GYRSET позволяет получить толщину нанесения в диапазоне от менее 1 мкм до более 100 мкм:

Результаты покрытия ACS300 Gen2:

|

|

| |

|

AZ1505 позитивный фоторезист Тестовый диам: 290 мм |

JSR WPR Фоточувствительный диэлектрик Тестовый диам.: 296 мм |

AZ10XT Позитивный фоторезист Тестовый диам.: 288 мм |

|

|

| |

|

HD-4000

|

TOK Pmer P/CA1000PM позитивный фоторезист, химически усиленный Тестовый диам.: 294 мм |

AZ40XT

Тестовый диам.: 290 мм |

|

| |

|

JSR THB 151-N

|

JSR THB 151-N негативный фоторезист, двойное покрытие Тестовый диам. |

Эксперт в области обработки толстопленочного фоторезиста

Сложности обработки фоторезиста в области формирования столбиковых выводов на полупроводниковой пластине, упаковки на уровне пластины и 3D-интеграции требуют тщательного подбора модулей нанесения, задубливания и проявления для достижения оптимальных результатов обработки. Система ACS300 Gen2 предназначена для создания слоя фоторезиста различной толщины в диапазоне от менее одного до более ста микрон. Для работы с толстопленочным фоторезистом требуется конфигурация модуля нанесения, которая позволит справиться с высокой вязкостью материала и получить исключительно однородные пленки.

Нанесение толстопленочного фоторезиста.

Установка ACS300 Gen2 является экспертом в обработке ультра-толстопленочного фоторезиста, которая зачастую включает в себя центрифугирование материала со скоростью ниже оптимального динамического диапазона. ACS300 Gen2 обеспечивает контроль загрязнения и предлагает опции автоматизированной очистки, что особенно важно при обработке материала с высокой вязкостью. Сочетание точности удаления наплава фоторезиста с края материала и оптимизированная конструкция держателя/чаши гарантирует лучшие результаты среди моделей данного класса.

ACS300 Gen2 обеспечивает контроль загрязнения и предлагает опции автоматизированной очистки, что особенно важно при обработке материала с высокой вязкостью. Сочетание точности удаления наплава фоторезиста с края материала и оптимизированная конструкция держателя/чаши гарантирует лучшие результаты среди моделей данного класса.

Задубливание толстопленочного фоторезиста

Для обеспечения превосходных характеристик задубливания ультра-толстопленочных фоторезистов ACS300 Gen2 предлагает полностью программируемые циклы задубливание с зазором, что позволяет оптимизировать соотношение времени и температуры задубливания. Симметричная конфигурация вытяжки и продувки гарантируют равномерное удаление растворителя по всей площади пластины в процессе задубливания. При использовании таких циклов равномерно распределенное содержание растворителя в слое фоторезиста готовит подложку к последующему экспонированию и проявлению.

Проявление толстопленочного фоторезиста

SUSS MicroTec использует в своих системах элементы, которые позволяют добиться исключительно равномерного проявления фоторезиста с минимальным расходом материалов за малое время. Химические вещества проявителя нагреваются управляемым способом и наносятся на пластину с помощью распыляющих сопел различной конфигурации. Рисунок распыления управляется поворотами руки, которые настраиваются пользователем. Для оптимизации воздействия проявляющих материалов и нанесения покрытия на пластину используется настраиваемый в рецепте зазор распыляющих рук. При проявлении тонкопленочных фоторезистов и других полимеров система ACS300 Gen2 демонстрируется исключительную равномерность распределения и стабильность благодаря контролю расхода материала, скорости вращения и температуры в точке использования.

Химические вещества проявителя нагреваются управляемым способом и наносятся на пластину с помощью распыляющих сопел различной конфигурации. Рисунок распыления управляется поворотами руки, которые настраиваются пользователем. Для оптимизации воздействия проявляющих материалов и нанесения покрытия на пластину используется настраиваемый в рецепте зазор распыляющих рук. При проявлении тонкопленочных фоторезистов и других полимеров система ACS300 Gen2 демонстрируется исключительную равномерность распределения и стабильность благодаря контролю расхода материала, скорости вращения и температуры в точке использования.

|

Формирование столбиковых выводов из припоя |

Формирование столбиковых выводов из золота |

Распределение слоев |

Формирование медных столбиковых выводов |

|---|---|---|---|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Технология GYRSET

Процесс нанесения фоторезиста с закрытой крышкой по технологии GYRSET® позволяет создать уникальную не содержащую завихрений среду, насыщенную растворителем, над подложкой в процессе нанесения резиста, что значительно уменьшает воздействие температуры и влажности окружающей среды на результаты обработки.

Технология использует преимущества двух физических эффектов:

Во-первых, поток воздуха над пластиной не образует завихрений, поскольку среда в закрытом пространстве вращается с той же скоростью, что и подложка. Фоторезисты, предназначенные для работы с пластинами диаметром 200 мм, не всегда подходят для пластин 300 мм, поскольку необходимые скорости вращения выше допустимого предела для приграничного потока воздуха. В результате, при центрифугировании с превышением критического предела скорости по краям пластины образуются полосы и неоднородности. При работе с подложками не круглой формы, например квадратными, такое происходит даже на более низких скоростях. Технология GYRSET® позволяет исключить такие завихрения практически полностью.

Во-вторых, насыщенная растворителем среда поддерживает материал на уровне близком к исходной вязкости более продолжительное время. Таким образом, фоторезист также может разравниваться дольше, чем при стандартном нанесении покрытия с открытой чашей. Это позволяет значительно расширить окно процесса. Соответствующий резист можно использовать даже для более тонких слоев, чем изначально предполагалось. Это позволяет уменьшить работу по согласованию резиста и количество типов резистов, находящихся на хранении.

Это позволяет значительно расширить окно процесса. Соответствующий резист можно использовать даже для более тонких слоев, чем изначально предполагалось. Это позволяет уменьшить работу по согласованию резиста и количество типов резистов, находящихся на хранении.

Центрифуга

Технология GYRSET® позволяет наносить однородные покрытия на пластины диаметром 200/300 мм, а также квадратные подложки с минимальным расходом фоторезиста. Возможно использование процессов как с открытой, так и с закрытой крышкой.

Модули нанесения фоторезиста имеют три независимых линии распыления с опционным контролем температуры на каждую руку. Настройки использования растворителя позволяют добиться точности при удалении наплывов резиста на краях пластины и промывке задней стороны. Опция автоматической очистки дает возможность промыть каждое сопло отдельно. Автоматическая очистка камеры обеспечивает простоту обслуживания и увеличивает время непрерывной эксплуатации.

Этажерочный модуль с нагревательной плитой

Этажерочный модуль ACS300 Gen2 HCV можно дополнительно оборудовать 7 кассетами с нагревательными или охлаждающими плитами или вакуумным праймером ГМДС, который занимает в модуле две ячейки. Один этажерочный модуль можно установить непосредственно в ACS300 Gen2, и еще два в дополнительное расширение рамы.

Кассеты оснащены моторизованными подъемными штифтами с настраиваемой высотой подъема и неподвижными ограничителями минимального зазора, что гарантирует оптимальные результаты задубливания. Испарения растворителя выводятся с помощью вытяжки и продувки азотом.

Модуль проявления

Для проявления экспонированных пленок доступен целый ряд опций. Стандартными конфигурациями являются бинарный спрей, веерный спрей и распыление наливом. Возможна настройка движений рук и их высоты для достижения лучшей геометрии распыления.

Для оптимального контроля однородности в каждом рецепте возможна настройка образцов движений рук. Контроль температуры в точке использования гарантирует равномерное воздействие в процессах, чувствительных к температуре.

Контроль температуры в точке использования гарантирует равномерное воздействие в процессах, чувствительных к температуре.

Модуль ввода/вывода (i/o)

Система ACS300 Gen2 предлагает два варианта загрузки/выгрузки. К раме машины можно напрямую подсоединить до двух модулей с загрузочными портами. При использовании отдельного монитора EFEM система ACS300 Gen2 может быть дополнительно оборудована 4 модулями с загрузочными портами, которые имеют встроенную функцию картирования пластины и могут использоваться со стандартными устройствами FOUP или FOSB. Схема «полного моста» обеспечивается с помощью кассетных переходников, что позволяет использовать пластины диаметром 200 мм. Система ACS300 Gen2 предлагает возможность одновременной обработки пластин диаметром 200 и 300 мм без механической замены.

Интеграция технологической схемы

В каждой раме один центральный шестикоординатный робот обслуживает до 4 модулей нанесения. Для расширенных конфигураций возможно дальнейшее увеличение количества роботов. Шестикоординатный робот сочетает максимальную скорость и точность с большим диапазоном действия.

Для расширенных конфигураций возможно дальнейшее увеличение количества роботов. Шестикоординатный робот сочетает максимальную скорость и точность с большим диапазоном действия.

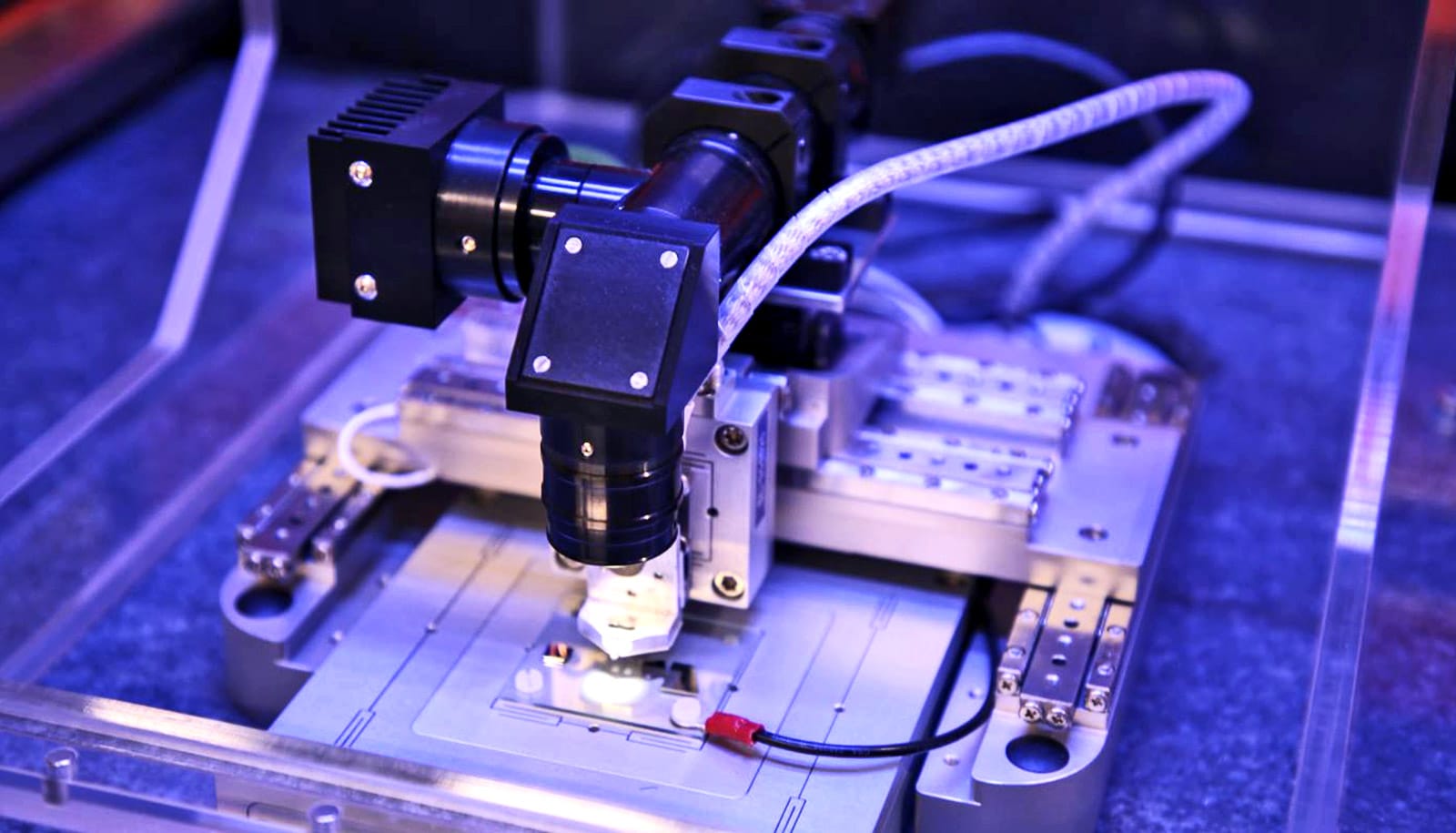

Робот имеет максимальную номинальную нагрузку более 3 кг, что позволяет ему перемещать подложки с большим весом, например сложенные пластины или кассетные решения из стекла, кремния или керамики. Бесконтактное центрирование пластины осуществляется с помощью оптической системой предварительного совмещения, которая использует видеосистему установки для определения положения пластины. Отклонения в совмещении исправляются роботом.

Шкаф с материалами

Шкаф с материалами оснащен отдельными ящиками для обеспечения легкого доступа к резисту и химическим веществам. Танки можно заполнять из центрального трубопровода. Автоматическая смена танка и бутыли обеспечивает непрерывную эксплуатацию. Доступен широкий ряд настроек подачи материалов.

В зависимости от конфигурации системы в специальные отделения системы можно напрямую установить большее количество танков и бутылей с фоторезистом. Это гарантирует максимально короткие линии распыления, что особенно важно при работе с вязкими материалами.

Это гарантирует максимально короткие линии распыления, что особенно важно при работе с вязкими материалами.

Технология системы управления

Проверенное в производственных условиях ПО системы ACS300 Gen2 предлагает самую современную технологию из существующих на рынке в данный момент. Установка работает на базе операционной системы Windows 7 в сочетании с ПО мультимодульного контроллера (ММК).

Интерфейс пользователя графически отображает текущий статус всей установки. Для удобства обслуживания каждый модуль имеет отдельный доступ. Управление интуитивное и простое в освоении. Расположение и статус каждой пластины в установке отображается в режиме реального времени. Компоненты контроллера и ПО имеют стандартный дизайн для удобства эксплуатации.

Рецепты процесса и последовательности действий создаются в несколько нажатий. Функция каскадного запуска последовательностей обеспечивает непрерывный поток подложек даже при смене последовательности. Оператор может управлять различными процессами и размерами подложек одновременно. Он может, например, запустить одну кассету пластин в режиме нанесения резиста, а другую – в режиме проявления. Редактирование последовательности и моделирование процесса в режиме онлайн и офлайн возможны даже во время работы.

Оператор может управлять различными процессами и размерами подложек одновременно. Он может, например, запустить одну кассету пластин в режиме нанесения резиста, а другую – в режиме проявления. Редактирование последовательности и моделирование процесса в режиме онлайн и офлайн возможны даже во время работы.

Подробные протоколы и состояния E10 упрощают отслеживание пластин и устройств. Кроме того, доступен главный интерфейс, совместимый со стандартами SECS-II/GEM (SEMI E4/ E5/E30/E37) и 300 мм (SEMI E40/E87/E90/E94 и E116).

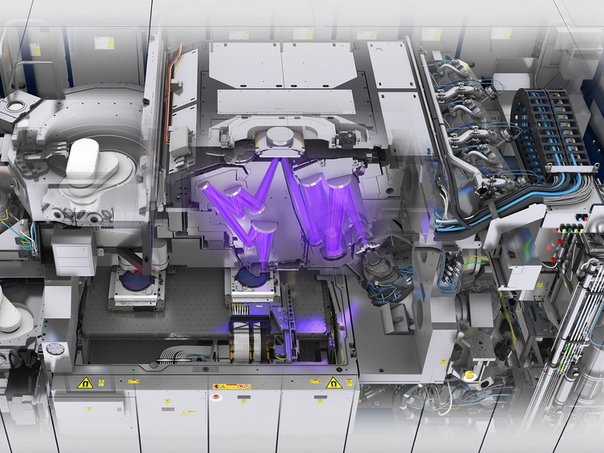

LITHOPACK300 — интегрированное решение для нанесения, задубливания, экспонирования и проявления

SUSS LithoPack300 – специальная система для обработки пластин диаметром 200 и 300 мм с помощью модулей нанесения, задубливания, экспонирования и проявления.

Она позволяет производить быструю смену между пластинами 200 и 300 мм и является решением в области литографии для производителей оптоэлектронных ИС и микроэлектронных производств.

Новые поколения системы ACS300 для нанесения/проявления резиста, а также установки совмещения МA300 компании SUSS MicroTec являются беспрецедентными решениями в области литографии.

Модуль mA300 Gen2

Система экспонирования MA300 Gen2 представляет собой установку совмещения с зазором всей поверхности пластины диаметром 300 мм, которая позволяет провести экспонирование за один шаг, что обеспечивает формирование структуры без снижения производительности. Это чрезвычайно важное преимущество установки совмещения перед технологией пошагового экспонирования, особенно если требуется последующая металлизация столбиковых выводов методом электроосаждения.

Установка SUSS MA300 включает в себя специальный набор инструментов совмещения для создания интегральных межсоединений для этажерочной архитектуры чипов или 3D-интеграции.

ACS300 Gen2 представляет собой модульную кластерную систему, которая составляется из рамочных компонентов и технологических модулей в идеальном соответствии вашим требованиям. Расширяемая архитектура системы с технологическими модулями с возможностью модернизации на месте обеспечивает полную гибкость, начиная со стадии разработки и до крупносерийного производства.

Расширяемая архитектура системы с технологическими модулями с возможностью модернизации на месте обеспечивает полную гибкость, начиная со стадии разработки и до крупносерийного производства.

ООО «СОРЭНЖ» | ОБОРУДОВАНИЕ ДЛЯ МИКРОЭЛЕКТРОНИКИ

ОБОРУДОВАНИЕ ДЛЯ МИКРОЭЛЕКТРОНИКИ

НОВОЕ ОБОРУДОВАНИЕ:

ООО «СОРЭНЖ» ведет работу по созданию нового оборудования для процессов фотолитографии, скрайбирования пластин, резки, различного зондового оборудования …

Нами разработано и производится:

- бюджетная установка совмещения и экспонирования «УСЭ-004» (точность совмещения до 5мкм)

- установка экспонирования «УЭС-003» (без совмещения)

- установка засветки резиста «УЗР-002»

- полуавтомат скрайбирования «АЛМАЗ-С». Эта установка скрайбирования пластин выпущена на замену скрайбера пластин «Алмаз-М» и скрайбера «СКЦИ.

442142.001»

442142.001» - Мы изготавливаем блоки питания для ламп «ДРШ-350» и «ДРКС-500»

- Разработали и производим осветитель системы экспонирования на основе ультрафиолетового светодиода. На эту разработку имеется патент.

- Мы изготавливаем блоки подготовки воздуха для различного технологического оборудования

КАПИТАЛЬНЫЙ РЕМОНТ И МОДЕРНИЗАЦИЯ ОБОРУДОВАНИЯ:

ООО «СОРЭНЖ» ведет работу по модернизации различного оборудования: для фотолитографии, скрайбирования пластин и резки, термического оборудования, установок вакуумного напыления и травления, различного зондового оборудования …

Нами выполнена модернизация следующих установок:

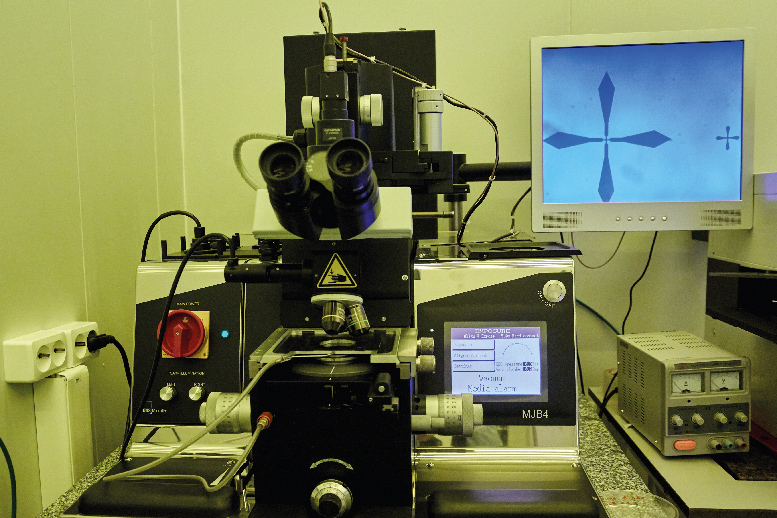

- Установки контактной фотолитографии «ЭМ-5006» / «ЭМ-5006А» , «ЭМ-576» / «ЭМ-576А», «ЭМ-5026», «ЭМ-5026А», «ЭМ-586», «AL-06», «AMK-2104.16», «AMK-2104.01», «AMK-2104.02», «MJB-3», «MJB-4»

- Установки проекционной фотолитографии «ЭМ-584А», «ЭМ-584Б»

- Изготовление фотошаблонов: «AER», «ЭМ-5009»

- Из термического оборудования мы многократно проводили модернизацию установок: «ASM», «СД.

ОМ-3/100», «ОКСИД», «ИЗОТРОН-3», «ИЗОТРОН-4», «ОКТАВА», «ИЗОПЛАЗ», «HCVD-52», «HCVD-55»

ОМ-3/100», «ОКСИД», «ИЗОТРОН-3», «ИЗОТРОН-4», «ОКТАВА», «ИЗОПЛАЗ», «HCVD-52», «HCVD-55» - Из установок напыления: «УВН-71», «УВН-73», «УВН-74», «УВН-75» в разных модификациях; «МАГНА-2М» и «ОРАТОРИЯ-29»; «ВУП-5» и «ВУП-5М»; установки фирмы «BALZERS»…. Нами разработано и производиться большое количество различных блоков для модернизации технологического оборудования. Так же возможно изменение технологических параметров установок, алгоритмов работы непосредственно под Ваши требования…

- установки плазмохимического травления «УТП.3-150/1-003» и «08-ПХО-100/10-006»

- Из установок скрайбирования: «ЭМ-225», «АЛМАЗ-М»

- Из установок зондового контроля: «ЗОНД-А3», «ЗОНД-А5», «ЭМ-6010»

АРЕНДА ОБОРУДОВАНИЯ:

ООО «СОРЭНЖ» предоставляет в аренду различное технологическое оборудование для микроэлектронного производства.

Более подробно можно посмотреть здесь

Вверх

ОБОРУДОВАНИЕ ДЛЯ МИКРОЭЛЕКТРОНИКИ

«ПИТЕРСТАНОК»- все для конструкционного профиля и изделий из него!!!

УГОЛКИ, Т-гайки, ГАЙКИ С ФИКСАТОРОМ, СУХАРИ, Т-болты, ЗАГЛУШКИ . ..

..

Критерий Рэлея для разрешения

Мы используем файлы cookie для различных целей, таких как функциональность веб-сайта и помощь в нашей маркетинговой деятельности. Для посещения этого веб-сайта необходимы некоторые функциональные файлы cookie.

Вы можете отозвать свое согласие в любое время на нашей странице согласия на использование файлов cookie.

Настройте параметры файлов cookie и подтвердите, чтобы сохранить настройки. Вы можете отозвать или изменить свое согласие в любое время на нашей странице согласия на использование файлов cookie.

CD = k 1 • λ / NA

Уравнение критерия Рэлея

В уравнении критерия Рэлея CD представляет собой критическое измерение или наименьший возможный размер элемента, а λ представляет собой длину волны используемого света.

NA — числовая апертура оптики, определяющая, сколько света они могут собрать.

Наконец, k 1 (или k 1 множитель ) — это коэффициент, который зависит от многих факторов, связанных с процессом производства чипа. Физический предел литографии k 1 = 0,25.

Меньшего критического размера можно достичь, используя комбинацию меньшей длины волны света и большей числовой апертуры (ЧА), при этом максимально приблизив k 1 к физическому пределу.

Пределы малого

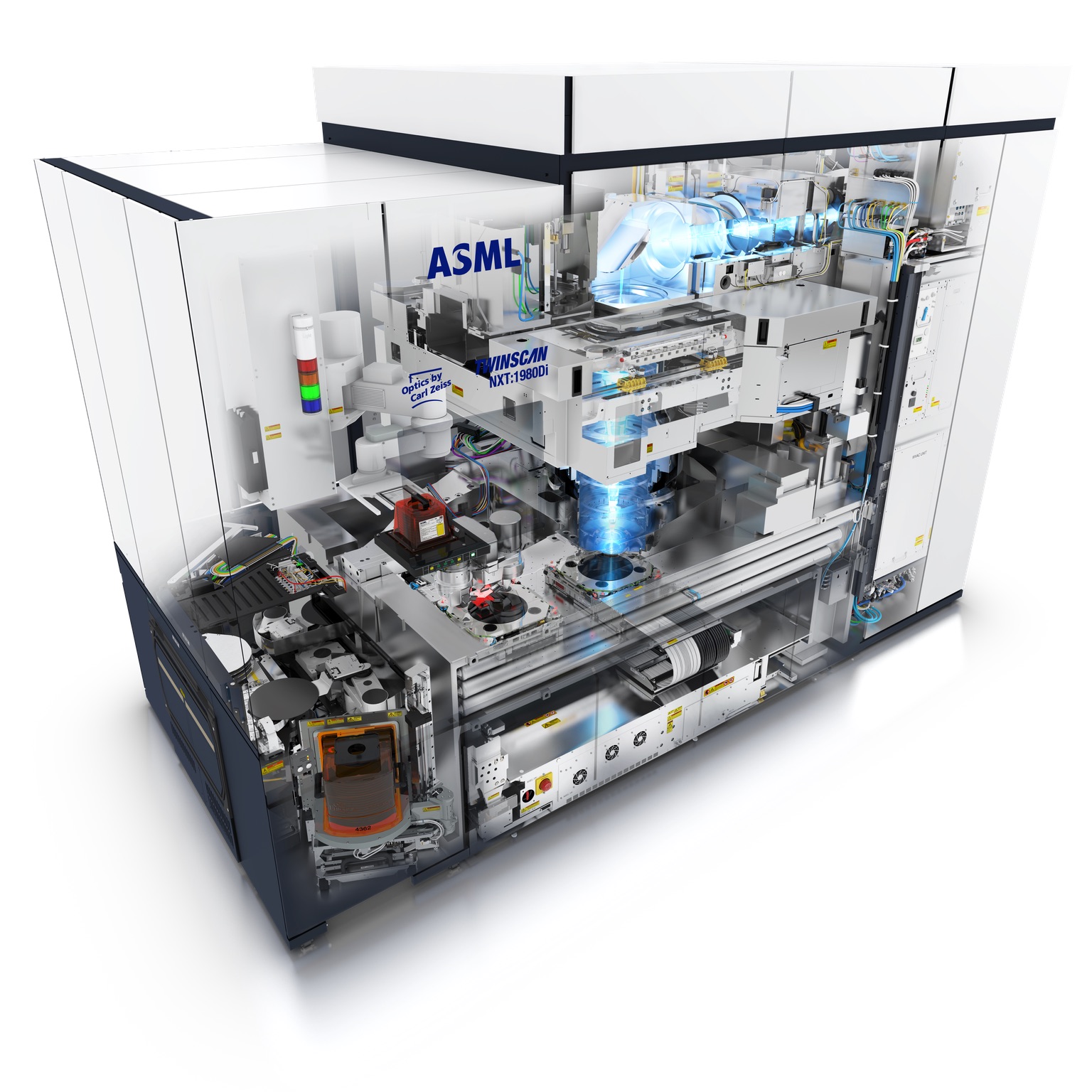

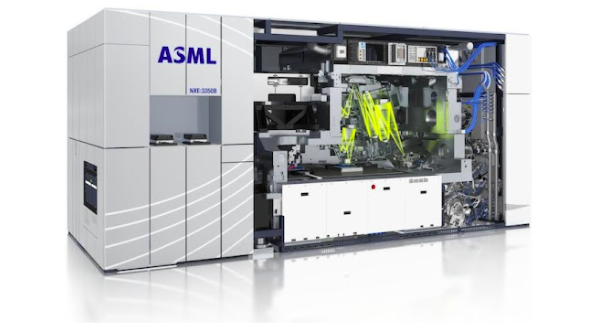

Большая часть исследований и разработок в полупроводниковой промышленности сосредоточена на уменьшении критических размеров. Литографические машины ASML печатают с чрезвычайно высоким разрешением, помогая производителям микросхем еще больше уменьшить этот критический размер.

Более продвинутые микрочипы означают меньшие функции, для которых требуются более короткие длины волн света, более мощные линзы и/или более низкий коэффициент k 1 . Уменьшение длины волны света — это важный технологический сдвиг, требующий новых литографических машин с новыми источниками света, а также новых (оптических и резистивных) материалов и новых процессов. Но это также обеспечивает наибольший прогресс в производительности чипа.

Но это также обеспечивает наибольший прогресс в производительности чипа.

Между этими шагами длины волны прогресс в отрасли обусловлен разработкой линз и уменьшением k 1 с помощью умных настроек процесса литографии и таких методов, как компьютерная литография.

Подробнее о технологии ASML

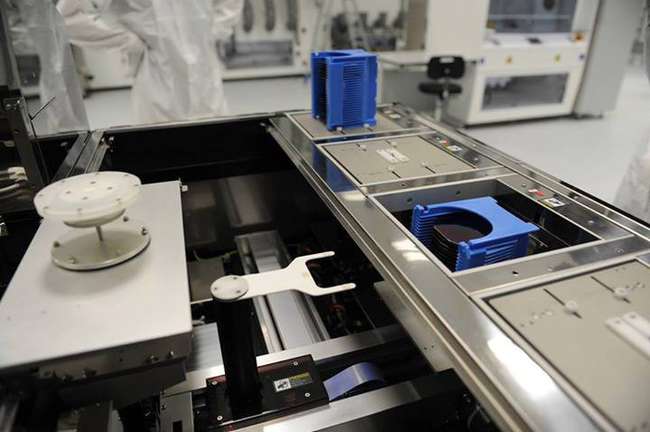

Системы литографии EUV

Обеспечивая высочайшее разрешение при крупносерийном производстве, литографические машины ASML для экстремального ультрафиолета продвигают вперед закон Мура.

Литографические системы DUV

Литографические системы глубокого ультрафиолета (DUV) ASML погружаются глубоко в УФ-спектр, чтобы напечатать крошечные детали, составляющие основу микрочипа.

Системы метрологии и контроля

Наш портфель продуктов для метрологии и контроля, обеспечивающий скорость и точность, охватывает все этапы производственных процессов, от исследований и разработок до массового производства.

Компьютерная литография

Ведущие в отрасли продукты ASML для вычислительной литографии обеспечивают точное моделирование литографии, что помогает повысить производительность и качество чипов.

Свет и лазеры — Принципы литографии

Мы используем файлы cookie для различных целей, таких как функциональность веб-сайта и помощь в нашей маркетинговой деятельности. Для посещения этого веб-сайта необходимы некоторые функциональные файлы cookie.

Вы можете отозвать свое согласие в любое время на нашей странице согласия на использование файлов cookie.

Настройте параметры файлов cookie и подтвердите, чтобы сохранить настройки. Вы можете отозвать или изменить свое согласие в любое время на нашей странице согласия на использование файлов cookie.

Что такое длина волны света? Подобно морским волнам, свет движется в виде череды пиков и впадин. Расстояние между пиками называется длиной волны. Чем короче длина волны света, тем мельче элементы микрочипа, которые можно напечатать в процессе литографии.

На протяжении всей истории ASML мы поддерживали производителей чипов в переходе на новые длины волн литографии, которые делают возможным создание более совершенных микрочипов. Каждый шаг вперед требовал инноваций в том, как генерируется свет, от видимого синего света до эксклюзивной технологии экстремального ультрафиолета (EUV) ASML.

Каждый шаг вперед требовал инноваций в том, как генерируется свет, от видимого синего света до эксклюзивной технологии экстремального ультрафиолета (EUV) ASML.

Ртутные лампы: от синего до УФ

Когда была основана ASML, самым современным источником света для литографии была ртутная лампа. Это генерирует свет, пропуская электричество через лампочку, содержащую ртуть. Ток нагревает ртуть до тех пор, пока она не станет плазмой, излучающей свет с различной длиной волны. Необходимая длина волны подбиралась интерференционным фильтром.

Наши первые литографические системы использовали эту установку для создания синего света с длиной волны 436 нанометров (нм), известного как g-линия ртути. Они могли печатать элементы размером до 1 микрона (1000 нм). Чтобы включить более мелкие функции, мы вскоре перешли на невидимый ультрафиолетовый (УФ) свет с длиной волны 365 нм. Эти более поздние системы i-line увеличили размеры элементов ниже 1 микрона, в конечном итоге достигнув 220 нм.

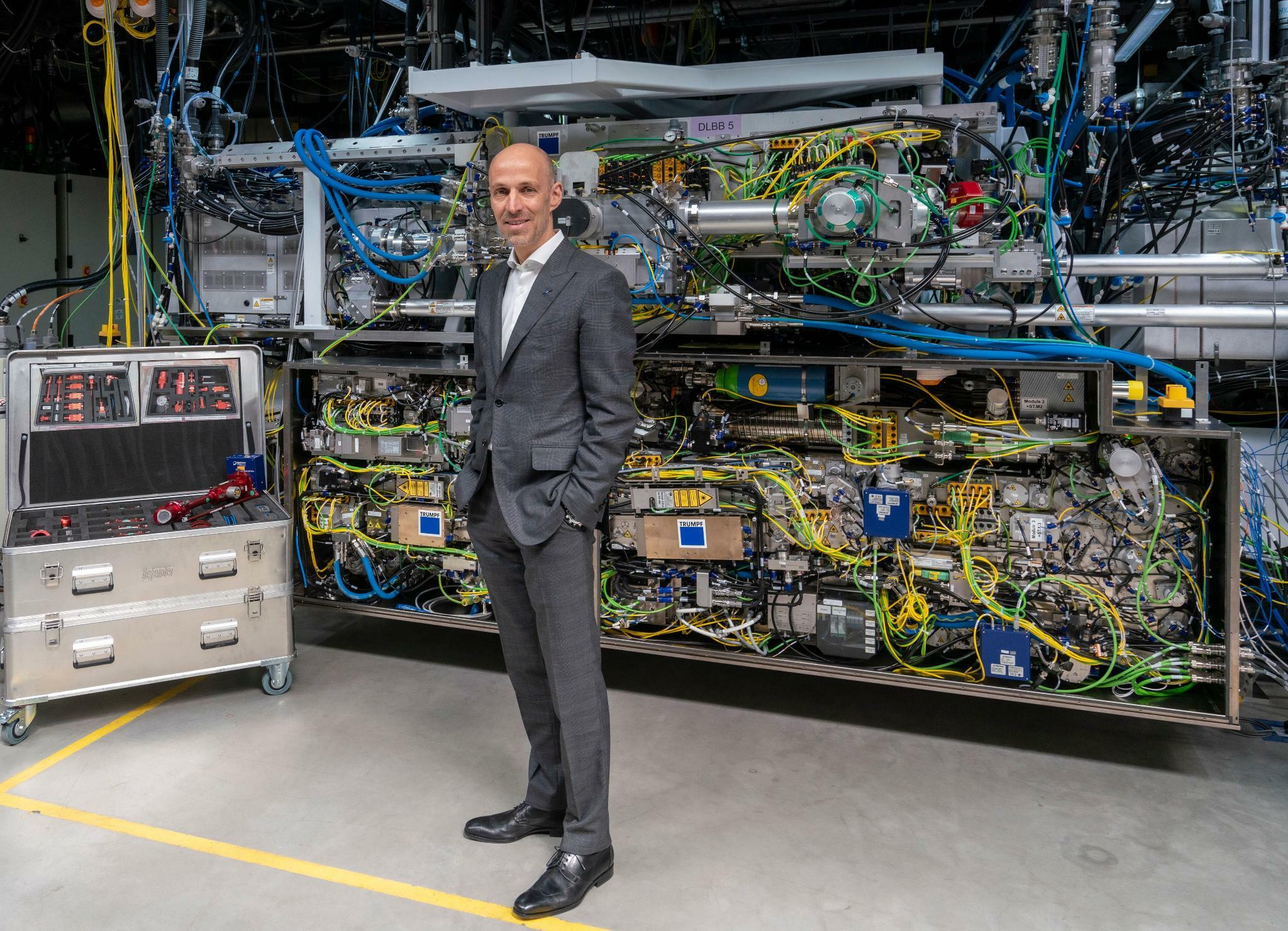

Лазеры и DUV

В середине 1980-х отраслевой спрос на более мелкие элементы привел к еще одному сдвигу в сторону более коротких длин волн. И на этот раз потребовался совершенно новый способ получения света: лазеры. В частности, эксимерные лазеры глубокого ультрафиолета (DUV). Эти лазеры используют смеси газов, которые обычно не объединяются. Однако при приложении достаточной энергии атомы двух газов объединяются, образуя возбужденные временные молекулы (эксимеры). Возбужденные молекулы выделяют избыточную энергию в виде света, длина волны которого зависит от используемых газов.

КрФ: рассвет ДУФ

Первые системы ДУФ использовали эксимерные лазеры на основе комбинации двух элементов: криптона и фтора. Эти лазеры на фториде криптона (KrF) излучают свет с длиной волны 248 нанометров (нм). В системах KrF на 150 нм размеры элементов уменьшились по сравнению с 280 нм, что было возможно в предыдущих системах i-line. Современные системы KrF теперь могут воспроизводить детали размером до 80 нм.

Углубляясь с ArF

Углубляясь еще дальше в УФ-спектр, следующее поколение систем литографии DUV использует эксимерные аргонно-фторидные (ArF) лазеры, излучающие свет с длиной волны 193 нм. Это позволило печатать элементы размером 38 нм.

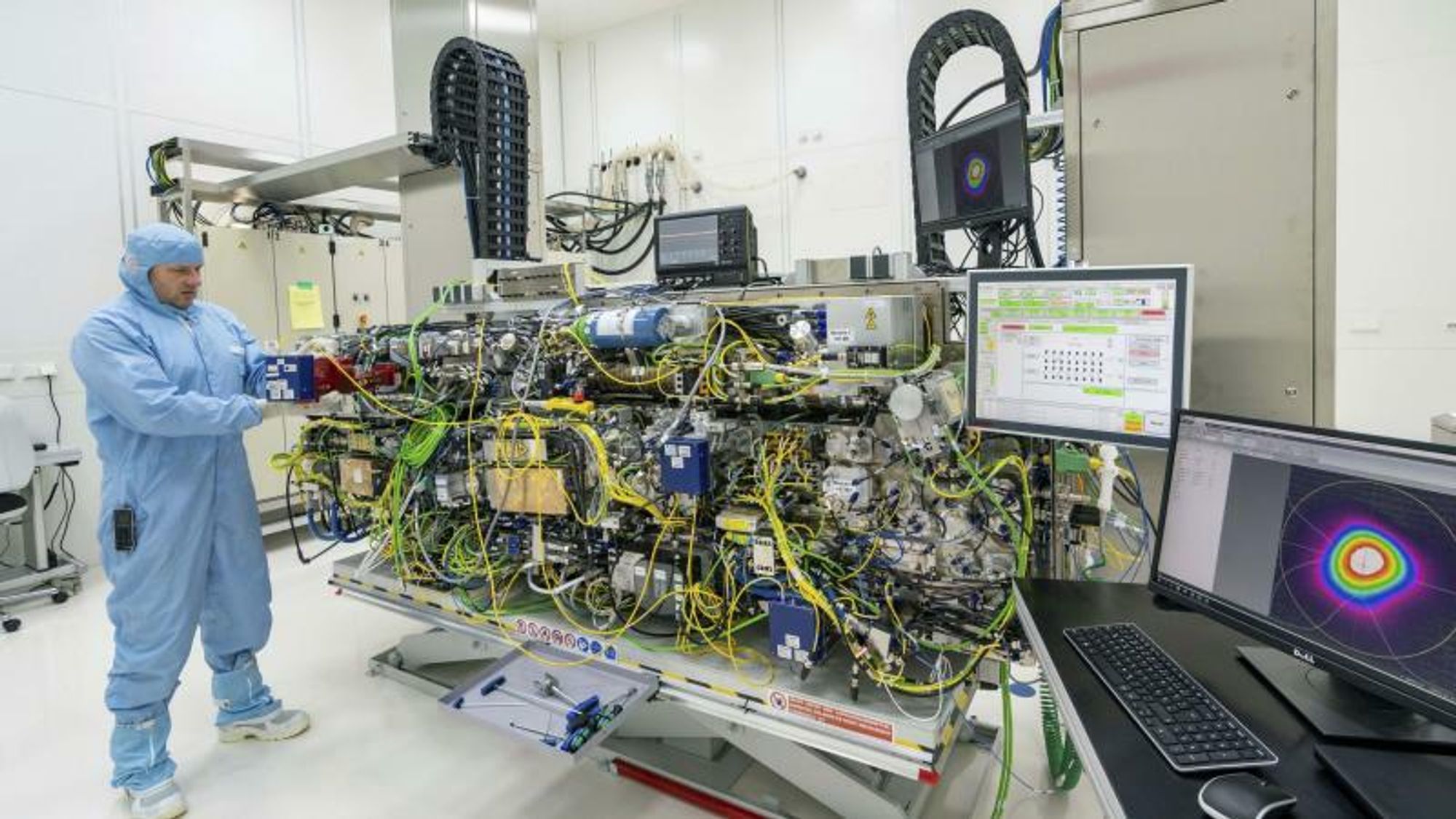

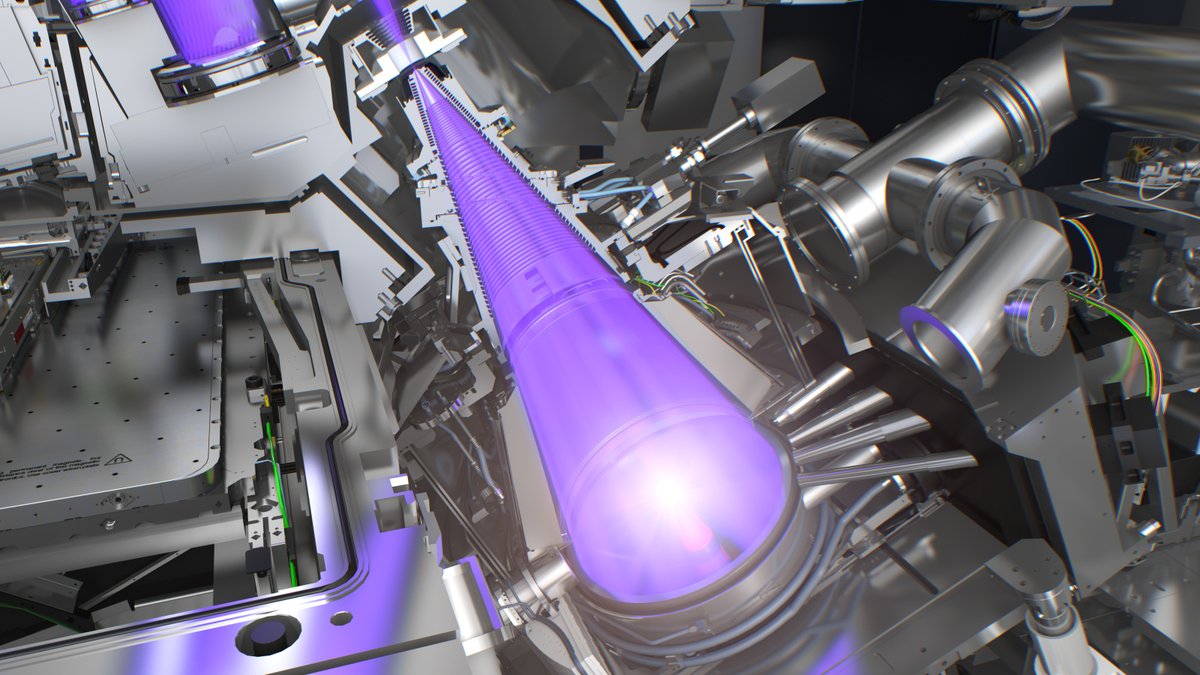

Создание EUV-света

EUV-литография, уникальная технология ASML, использует свет с длиной волны 13,5 нанометров. Эта длина волны более чем в 14 раз короче, чем длина волны DUV.

Ультрафиолетовый свет естественного происхождения в космическом пространстве. Но чтобы сделать литографию EUV возможной, нам нужно было разработать способ создания такого света внутри системы. Итак, мы разработали принципиально новый подход к генерации света для литографии.

В нашем источнике лазерной плазмы (LPP) капли расплавленного олова диаметром около 25 микрон выбрасываются из генератора со скоростью 70 метров в секунду. Когда они падают, на капли сначала воздействует низкоинтенсивный лазерный импульс, который сплющивает их в форму блина.

: 284 мм

: 284 мм  : 294 мм

: 294 мм  442142.001»

442142.001» ОМ-3/100», «ОКСИД», «ИЗОТРОН-3», «ИЗОТРОН-4», «ОКТАВА», «ИЗОПЛАЗ», «HCVD-52», «HCVD-55»

ОМ-3/100», «ОКСИД», «ИЗОТРОН-3», «ИЗОТРОН-4», «ОКТАВА», «ИЗОПЛАЗ», «HCVD-52», «HCVD-55»