Лазерное измерение размеров: Лазерная Дифракция — Анализ Размера и Формы Частиц

Содержание

Лазерная Дифракция — Анализ Размера и Формы Частиц

Компания Microtrac уже более 40 лет является мировым лидером в области лазерного дифракционного приборостроения — постоянно совершенствуя приборную технику, мы предлагаем клиентам широкий ассортимент лазерных дифракционных приборов, которые идеально подходят для определения размеров и характеристик частиц.

НОВИНКА

- Диапазон измерения: 0.01 мкм — 4 мм

- Принцип измерения: Лазерная дифракция & Динамический анализ изображений

- Подробное описание

- Справочная информация о принципе функционирования, преимуществах и физике лазерных дифракционных анализаторов.

- Узнать больше

- Диапазон измерения: 0.02 мкм — 2.8 мм

- Принцип измерения: Лазерная дифракция

- Лазеры: 3x Красных лазера 780 нм

- Подробное описание

- Диапазон измерения: 0.

01 мкм — 2.8 мм

01 мкм — 2.8 мм - Принцип измерения: Лазерная дифракция

- Лазеры: 1x Красный 780 нм

2x Голубой 405 нм - Подробное описание

- Принцип измерения: Лазерная дифракция

- Подробное описание

Представление лазерной дифракции (ЛД)

Лазерный дифракционный анализ, также известный как статическое светорассеяние, является наиболее распространенным методом, отличным от ситового анализа, для определения распределения частиц по размерам.

Лазерный дифракционный анализ, также известный как статическое светорассеяние, является наиболее распространенным методом определения распределения частиц по размерам, отличным от традиционного ситового анализа. Метод основан на отклонении лазерного луча множеством частиц, рассеянных в потоке жидкости или воздуха. Углы дифракции или рассеяния характеризуют размер частиц. ISO 13320 всесторонне описывает методологию лазерной дифракции. Ниже объясняются преимущества и ограничения, а также рабочие механизмы и теория, лежащие в основе технологии лазерной дифракции. Microtrac была самой первой компанией, которая начала разрабатывать, производить и продавать коммерческие лазерные дифракционные анализаторы, начиная с 1970-х годов. С тех пор мы являемся технологическим лидером, постоянно продвигающим инновации.

ISO 13320 всесторонне описывает методологию лазерной дифракции. Ниже объясняются преимущества и ограничения, а также рабочие механизмы и теория, лежащие в основе технологии лазерной дифракции. Microtrac была самой первой компанией, которая начала разрабатывать, производить и продавать коммерческие лазерные дифракционные анализаторы, начиная с 1970-х годов. С тех пор мы являемся технологическим лидером, постоянно продвигающим инновации.

На сегодняшний день SYNC является самым передовым лазерным дифракционным анализатором Microtrac.

Преимущества лазерной дифракции

Использование лазерной дифракции для анализа распределения частиц по размерам дает пользователям множество преимуществ.

1.

Широкий диапазон измерений

Современные лазерные дифракционные анализаторы определяют распределение частиц по размерам в очень широком динамическом диапазоне измерений. Обычно покрывается диапазон размеров от 10 нм до 4 мм, что соответствует коэффициенту 400000 между самыми мелкими и самыми крупными измеряемыми частицами. Однако на практике лазерная дифракция обычно применяется в диапазоне размеров около 30 нм — 1000 мкм. Следует отметить, что этот широкий диапазон измерений всегда полностью доступен в современных измерительных приборах. Нет необходимости в предварительной регулировке диапазона размеров, например, путем смещения линз или выбора подходящей оптики.

Однако на практике лазерная дифракция обычно применяется в диапазоне размеров около 30 нм — 1000 мкм. Следует отметить, что этот широкий диапазон измерений всегда полностью доступен в современных измерительных приборах. Нет необходимости в предварительной регулировке диапазона размеров, например, путем смещения линз или выбора подходящей оптики.

2.

Универсальность

Лазерная дифракция используется во многих различных отраслях промышленности для рутинного анализа и контроля качества, а также для сложных задач исследований и разработок. Это также связано с тем, что как влажные образцы, то есть суспензии и эмульсии, так и сухие порошки могут быть легко охарактеризованы лазерной дифракцией. При влажном измерении мощные рециркуляторы и насосные системы, обычно со встроенными ультразвуковыми зондами, обеспечивают эффективную гомогенизацию, так что во многих случаях пробоподготовка может быть полностью выполнена в приборе. При сухом измерении частицы разделяются соплом Вентури в воздушном потоке.

3.

Высокая пропускная способность образцов и простота в эксплуатации

Короткое время измерения является основным преимуществом лазерной дифракции.

Процедура анализа, использующая в качестве примера измерение вмокрую, включает в себя:

1. Заполнение прибора диспергирующей жидкостью с помощью автонасоса.

2. Выполнение холостого измерения (без частиц образца).

3. Добавление образца.

4. Измерение (сбор данных дифракционного сигнала),

5. Очистка прибора с помощью функции автоматической промывки.

Весь цикл измерения занимает 1-2 минуты, в зависимости от использования ультразвука и количества циклов очистки. В случае измерения всухую время измерения составляет 10 — 40 секунд.

4.

Точность и воспроизводимость

Использование СРП гарантирует, что анализ с помощью лазерной дифракции всегда выполняется в одних и тех же условиях. Это практически исключает ошибки оператора и гарантирует высокую воспроизводимость даже между анализаторами установленными в разных местах. Точность лазерной дифракции может быть проверена с помощью стандартов. Требования (по точности и воспроизводимости) указаны в стандарте ISO 13320 и обычно значительно превышаются. Кстати, калибровка приборов пользователями не требуется.

Точность лазерной дифракции может быть проверена с помощью стандартов. Требования (по точности и воспроизводимости) указаны в стандарте ISO 13320 и обычно значительно превышаются. Кстати, калибровка приборов пользователями не требуется.

5.

Надежность

Лазерные дифракционные приборы характеризуются большой надежностью и низкими требованиями к техническому обслуживанию. Метод практически не подвержен внешним помехам, и многие приборы находятся на производственных объектах. Однако для дальнейшего снижения необходимого технического обслуживания лазерного дифракционного анализатора он в идеале должен быть оснащен диодными лазерами с длительным сроком службы. Многие приборы до сих пор используют HeNe-лазеры, которые имеют значительно меньший срок службы по сравнению с лазерными диодами. Эти газовые лазеры HeNe должны регулярно заменяться и требуют времени прогрева.

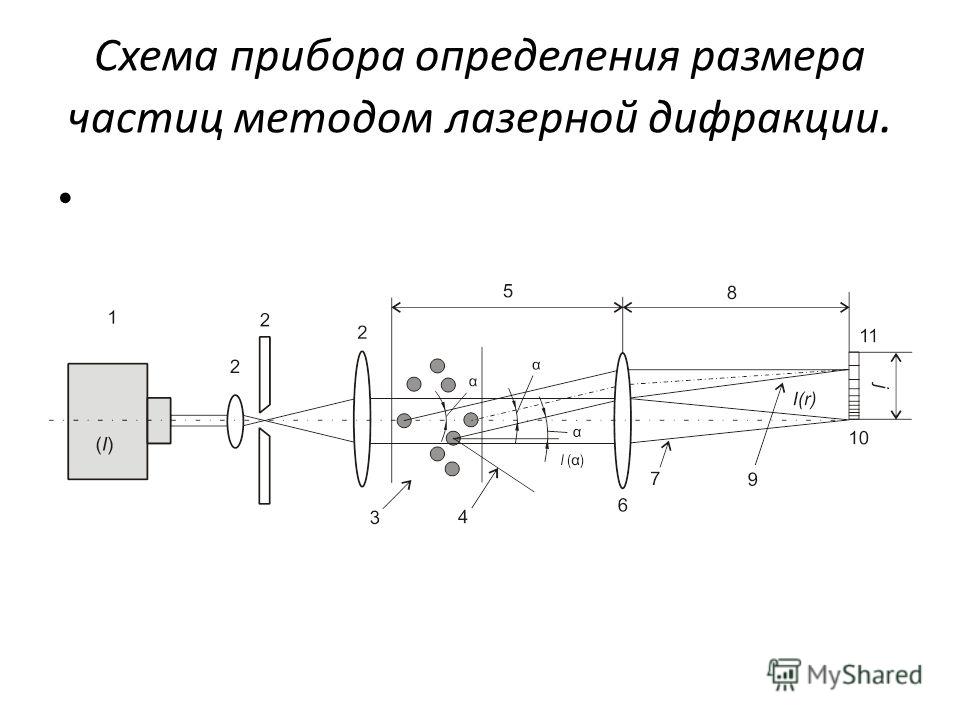

Как работает Лазерная Дифракция?

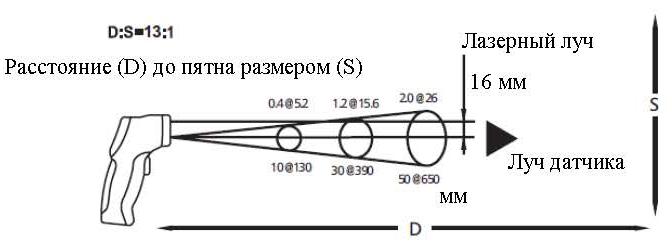

Когда лазерный луч (монохроматический, когерентный, поляризованный) попадает на препятствие, возникают дифракционные явления. Дифракция происходит, например, в отверстиях, щелях, решетках и частицах. От краев частицы свет распространяется в виде сферических волновых фронтов, интерференция которых затем приводит к наблюдаемым дифракционным явлениям. Угол дифракции определяется длиной волны света и размером частицы, причем углы дифракции становятся меньше с увеличением размера частицы (Рис. 2). Для более мелких частиц характерные дифракционные максимумы исчезают, и в этом случае их чаще называют рассеянием. Однако картина рассеянного света зависит от размера даже для этих малых частиц: чем крупнее частица, тем больше света она рассеивает и тем больше рассеивается в прямом направлении (Рис. 4). Для очень мелких частиц рассеянный свет слабее и почти изотропен (одинаков во всех пространственных направлениях).

Дифракция происходит, например, в отверстиях, щелях, решетках и частицах. От краев частицы свет распространяется в виде сферических волновых фронтов, интерференция которых затем приводит к наблюдаемым дифракционным явлениям. Угол дифракции определяется длиной волны света и размером частицы, причем углы дифракции становятся меньше с увеличением размера частицы (Рис. 2). Для более мелких частиц характерные дифракционные максимумы исчезают, и в этом случае их чаще называют рассеянием. Однако картина рассеянного света зависит от размера даже для этих малых частиц: чем крупнее частица, тем больше света она рассеивает и тем больше рассеивается в прямом направлении (Рис. 4). Для очень мелких частиц рассеянный свет слабее и почти изотропен (одинаков во всех пространственных направлениях).

Оценка лазерной дифракции

При анализе методом лазерной дифракции рассеянный или дифрагированный свет регистрируется в максимально широком диапазоне углов с помощью специального лазерно-детекторного устройства. Оценка этого сигнала основана на принципе, что большие частицы имеют тенденцию рассеивать свет на малые углы, а малые частицы имеют максимум рассеянного света на больших углах. При оценке сигнала необходимо учитывать, что размер частиц не соответствует определенному углу, а что каждая частица рассеивает свет во всех направлениях, только с разной интенсивностью. Таким образом, это косвенный метод измерения, поскольку размер частицы не измеряется непосредственно, а вычисляется с помощью вторичного свойства (дифракционной картины). Кроме того, регистрируемая дифракционная картина генерируется частицами разных размеров одновременно, поэтому она представляет собой суперпозицию рассеянного света многих частиц разных размеров. Поэтому лазерная дифракция является так называемым совокупным методом измерения. Во время оценки все сигналы обрабатываются так, как если бы они были сгенерированы идеальными сферическими частицами. Форма частиц не обнаруживается. Неcферическая форма частиц приводит к более широкому распределению размеров, поскольку как ширина, так и длина частиц вносят свой вклад в общий сигнал рассеяния и включаются в результат.

Оценка этого сигнала основана на принципе, что большие частицы имеют тенденцию рассеивать свет на малые углы, а малые частицы имеют максимум рассеянного света на больших углах. При оценке сигнала необходимо учитывать, что размер частиц не соответствует определенному углу, а что каждая частица рассеивает свет во всех направлениях, только с разной интенсивностью. Таким образом, это косвенный метод измерения, поскольку размер частицы не измеряется непосредственно, а вычисляется с помощью вторичного свойства (дифракционной картины). Кроме того, регистрируемая дифракционная картина генерируется частицами разных размеров одновременно, поэтому она представляет собой суперпозицию рассеянного света многих частиц разных размеров. Поэтому лазерная дифракция является так называемым совокупным методом измерения. Во время оценки все сигналы обрабатываются так, как если бы они были сгенерированы идеальными сферическими частицами. Форма частиц не обнаруживается. Неcферическая форма частиц приводит к более широкому распределению размеров, поскольку как ширина, так и длина частиц вносят свой вклад в общий сигнал рассеяния и включаются в результат.

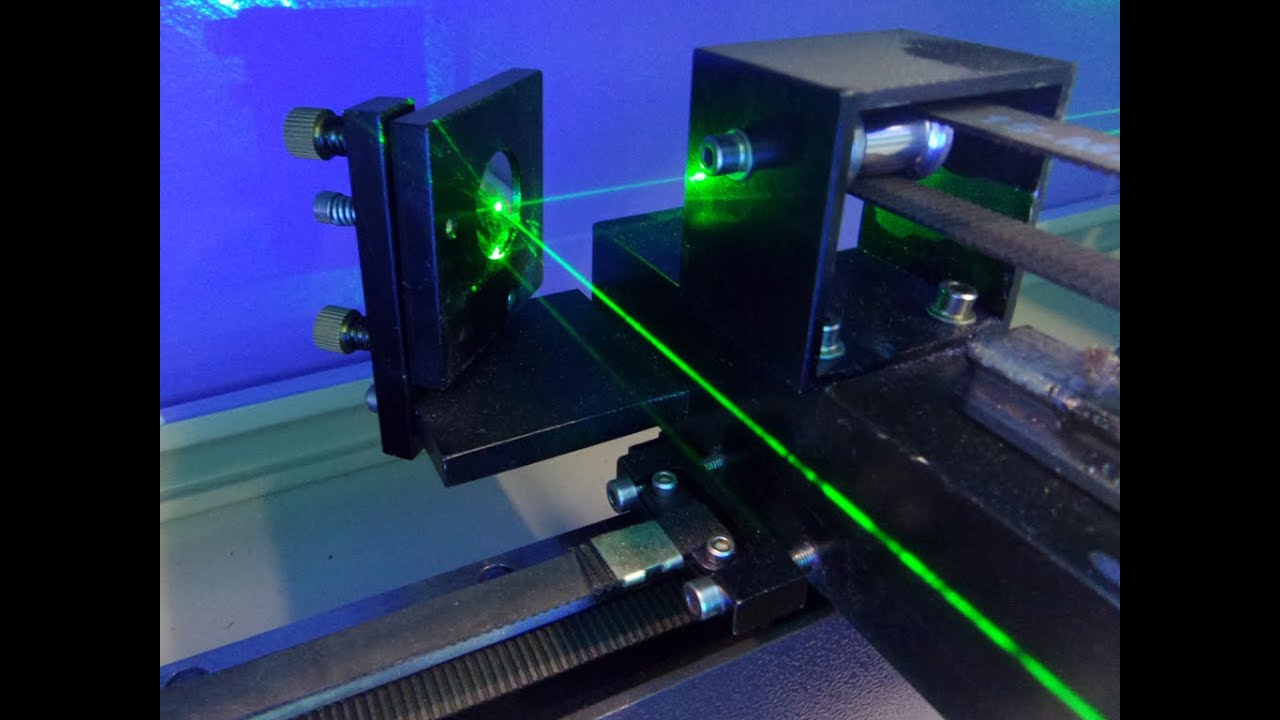

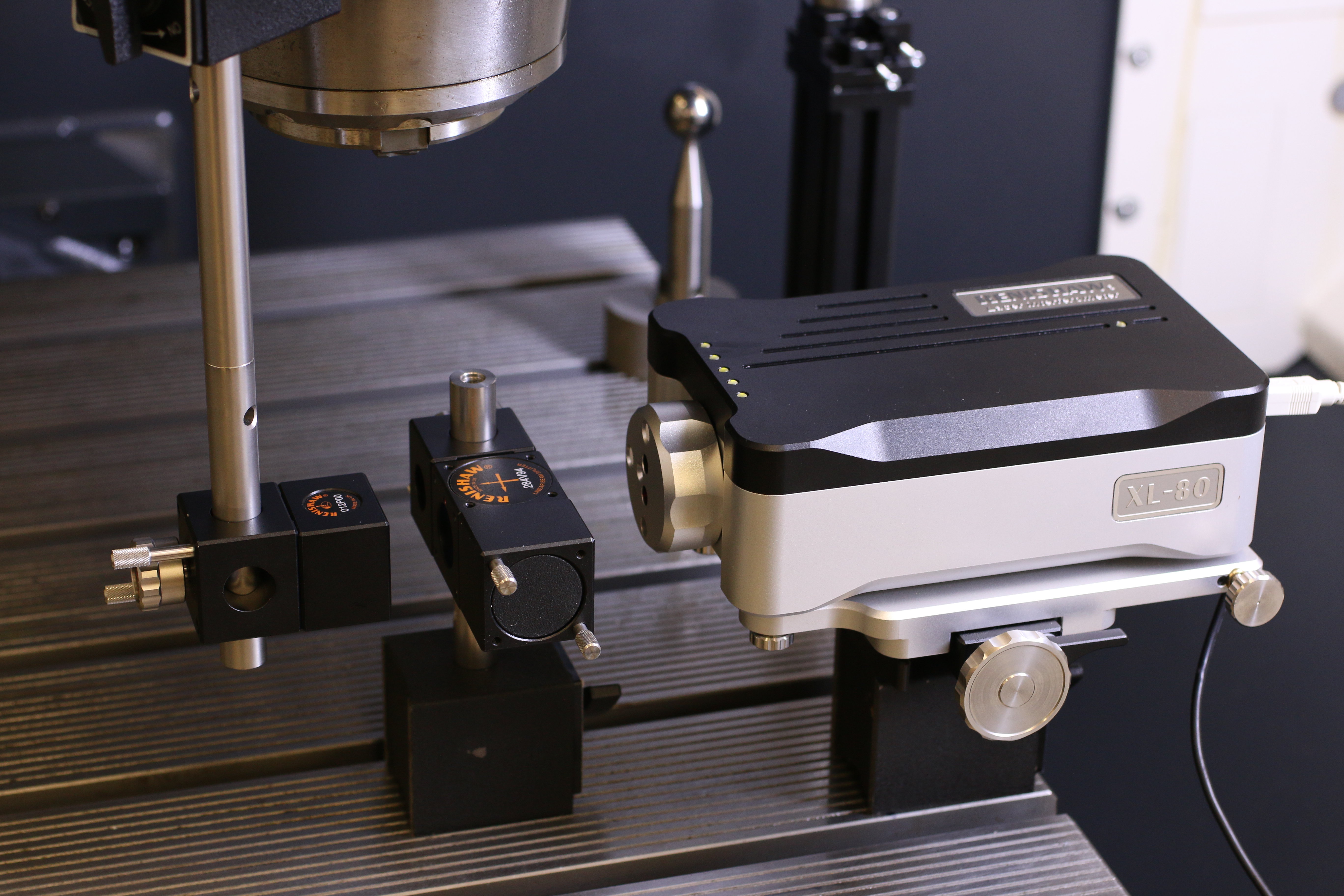

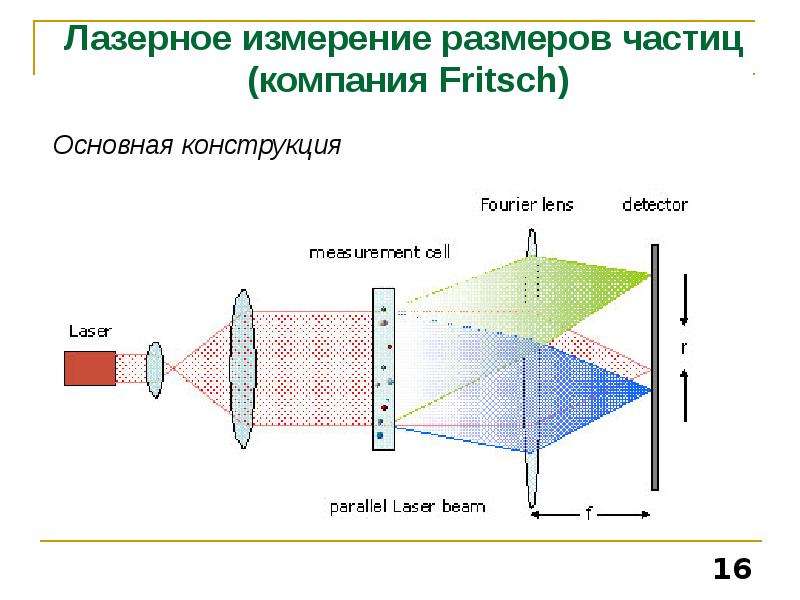

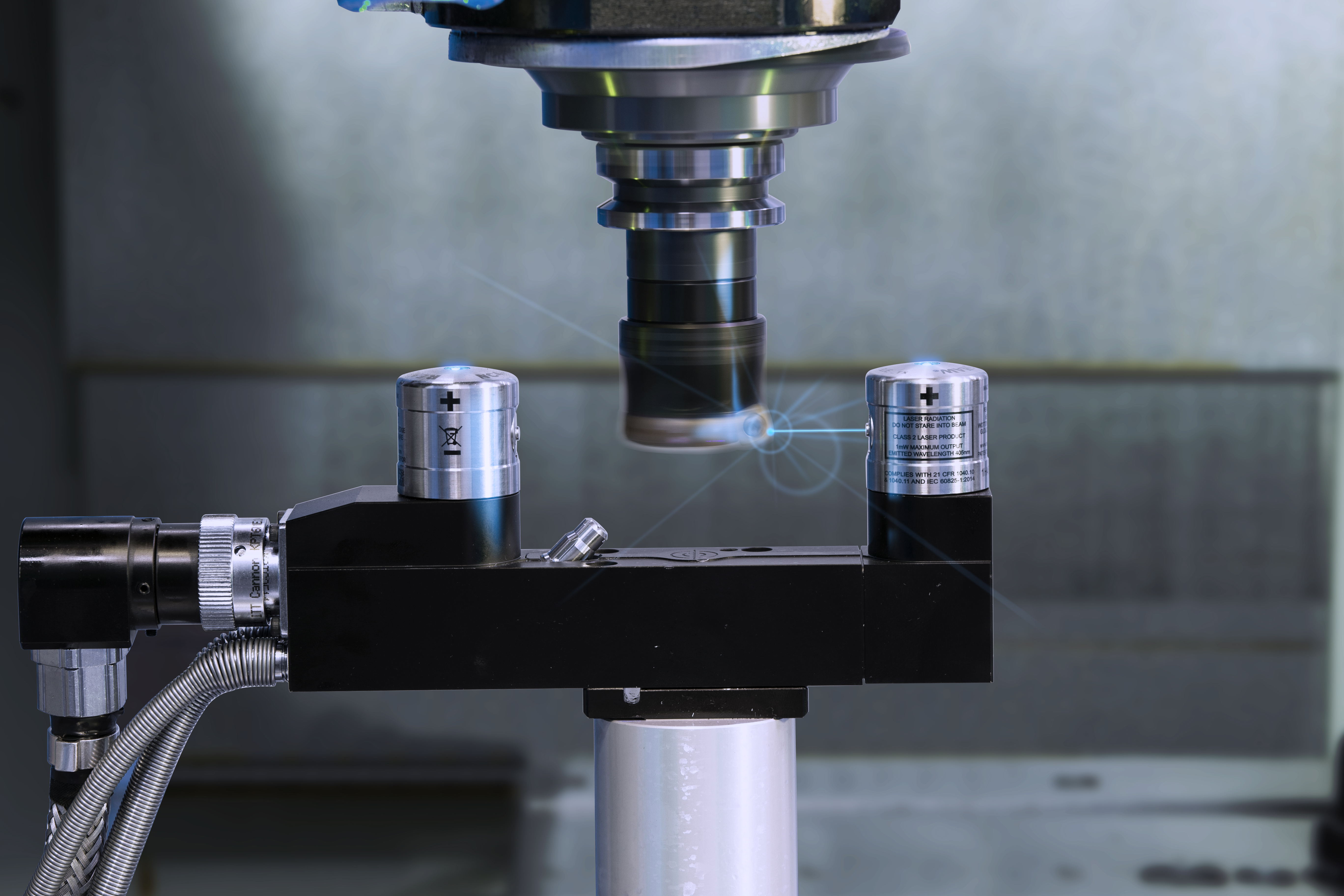

Типичная установка в лазерном дифракционном анализаторе Microtrac (ЛД) с лазерами, попадающими в ячейку образца, и детекторами, определяющими картину светорассеяния после прохождения через коллекторную линзу.

Пределы лазерной дифракции

Верхний предел диапазона измерения лазерной дифракции определяется тем, что с увеличением размера частиц углы дифракции становятся все меньше и меньше. В результате небольшие различия между размерами частиц труднее обнаружить метрологически, а разрешение лазерной дифракции уменьшается. Нижняя граница диапазона измерений определяется слабой интенсивностью рассеянного света от мелких частиц. Использование коротковолнового света, который приносит большую интенсивность рассеяния, может расширить диапазон измерения лазерной дифракции до меньшего размера частиц. Именно поэтому многие лазерные дифракционные анализаторы используют красные и синие источники света.

В чем разница между Фурье — оптикой и обратной Фурье-оптикой?

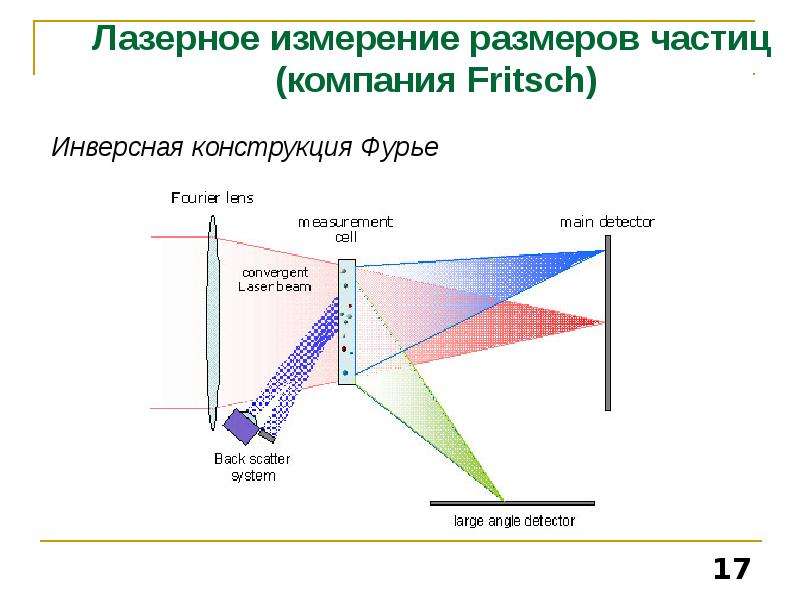

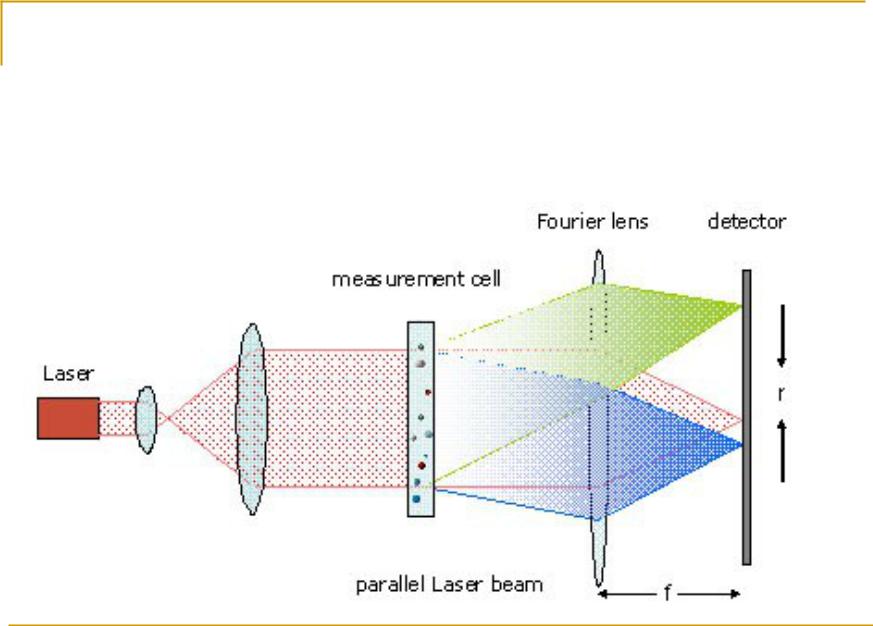

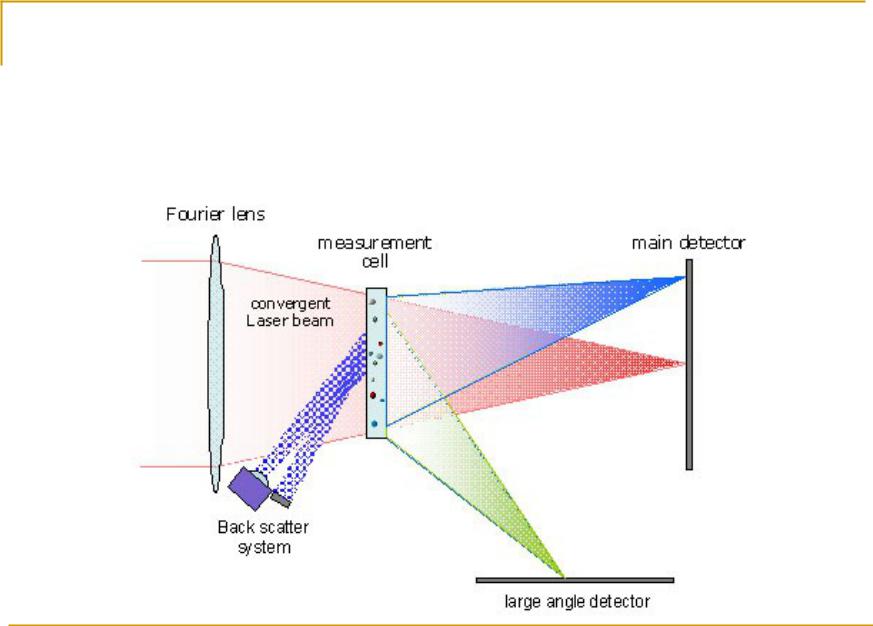

Согласно ISO 13320, измерительные приборы для лазерной дифракции могут работать как с Фурье-оптикой, так и с обратной Фурье-оптикой..files/image221.jpg) При Фурье-оптике частицы освещаются параллельным пучком, тогда как при обратном Фурье-расположении используется сходящийся лазерный луч. Преимущество Фурье-оптики заключается в том, что дифракционный сигнал всегда правильно детектируется независимо от положения частицы в лазерном луче, и в любой точке исследуемого объема образца преобладают равные условия дифракции. При обратной установке Фурье поток частиц должен быть относительно узким, и, кроме того, частицы одинакового размера в сходящемся пучке имеют разные углы дифракции относительно оптической оси. Все это обычно приводит к размытым дифракционным картинам по сравнению с оптикой Фурье. Преимущество обратного метода Фурье состоит в том, что на меньшем массиве детекторов можно собрать более широкий угловой диапазон. Однако при соответствующей конструкции угловой диапазон 0-163 ° также может быть покрыт с помощью Фурье оптики. Поэтому в лазерных дифракционных анализаторах производства Microtrac используется схема Фурье.

При Фурье-оптике частицы освещаются параллельным пучком, тогда как при обратном Фурье-расположении используется сходящийся лазерный луч. Преимущество Фурье-оптики заключается в том, что дифракционный сигнал всегда правильно детектируется независимо от положения частицы в лазерном луче, и в любой точке исследуемого объема образца преобладают равные условия дифракции. При обратной установке Фурье поток частиц должен быть относительно узким, и, кроме того, частицы одинакового размера в сходящемся пучке имеют разные углы дифракции относительно оптической оси. Все это обычно приводит к размытым дифракционным картинам по сравнению с оптикой Фурье. Преимущество обратного метода Фурье состоит в том, что на меньшем массиве детекторов можно собрать более широкий угловой диапазон. Однако при соответствующей конструкции угловой диапазон 0-163 ° также может быть покрыт с помощью Фурье оптики. Поэтому в лазерных дифракционных анализаторах производства Microtrac используется схема Фурье.

Лазерная дифракция с преобразованием Фурье (слева, MICROTRAC) и обратное преобразование Фурье (справа)

В чем разница между аппроксимацией Фраунгофера и оценкой Ми?

«Лазерная дифракция» и «статический анализ светорассеяния» часто используются взаимозаменяемо, хотя термин «лазерная дифракция» утвердился во многих отраслях промышленности и лабораториях. Дифракция дает максимумы и минимумы в распределении интенсивности под характерными углами. Это распределение описывается так называемой теорией Фраунгофера. Преимущество приближения Фраунгофера состоит в том, что не требуется знать никаких других свойств материала образца. Однако этот подход неприменим для более мелких и прозрачных частиц, так как здесь оптические свойства частиц также оказывают влияние на распределение интенсивности на детекторах. Эти оптические свойства, по существу показатель преломления, должны быть известны для оценки распределения частиц по размерам. Такого рода оценка производится в соответствии с теорией Ми, названной в честь физика Густава Ми. Строго говоря, дифракция Фраунгофера является лишь частным случаем теории Ми, которая всесторонне описывает все явления дифракции и светорассеяния.

Дифракция дает максимумы и минимумы в распределении интенсивности под характерными углами. Это распределение описывается так называемой теорией Фраунгофера. Преимущество приближения Фраунгофера состоит в том, что не требуется знать никаких других свойств материала образца. Однако этот подход неприменим для более мелких и прозрачных частиц, так как здесь оптические свойства частиц также оказывают влияние на распределение интенсивности на детекторах. Эти оптические свойства, по существу показатель преломления, должны быть известны для оценки распределения частиц по размерам. Такого рода оценка производится в соответствии с теорией Ми, названной в честь физика Густава Ми. Строго говоря, дифракция Фраунгофера является лишь частным случаем теории Ми, которая всесторонне описывает все явления дифракции и светорассеяния.

Лазерная дифракция — Рисунок 4

Картина светорассеяния меняется в зависимости от размера частиц. Для частиц с диаметром d, значительно превышающим длину волны света, применима аппроксимация Фраунгофера. Для более мелких частиц необходимо использовать оценку Ми. Рассеяние от очень мелких частиц называется Рэлеевским рассеянием.

Для более мелких частиц необходимо использовать оценку Ми. Рассеяние от очень мелких частиц называется Рэлеевским рассеянием.

Microtrac MRB Продукты & Контакты

Анализаторы на принципе лазерной дифракции SYNC

Различные анализаторы Microtrac, такие как прибор SYNC, используют лазерную дифракцию для характеристики частиц.

Анализаторы лазерной дифракции

Наша команда экспертов будет рада проконсультировать вас о вашем применении и о нашем ассортименте продуктов.

Свяжитесь с нами для получения бесплатной консультации

Лазерная дифракция — Часто задаваемые вопросы

Что такое Лазерная дифракция (ЛД)?

Лазерная дифракция (ЛД) — это технология измерения для определения распределения частиц по размерам. В этом методе лазерный луч перенаправляется множеством частиц, рассеянных в потоке жидкости или воздуха. Результирующая картина отклонения углов светорассеяния лазера характерна для размера частиц материала и регистрируется соответствующим датчиком.

Какие стандарты и нормы относятся к Лазерной Дифракции (ЛД)?

Принцип измерения Лазерной Дифракции (ЛД) описан в стандарте ISO 13320. Представление результатов анализа размера частиц описано в стандарте ISO 9276-6.

Сколько времени занимает измерение с помощью метода Лазерной Дифракции (ЛД)?

Типичное измерение с помощью метода Лазерной Дифракции (ЛД) обычно занимает 1-2 минуты для частиц, диспергированных в жидкости. Сухие измерения частиц, диспергированных в воздушном потоке с использованием лазерной дифракции, выполняются еще быстрее, время измерения всего 10-40 секунд.

Каковы преимущества метода Лазерной Дифракции (ЛД)?

Преимущества метода Лазерной Дифракции (ЛД) включают широкий диапазон измерений (от 10 нм до 4 мм), большую универсальность (подходит для многих различных материалов), высокую пропускную способность образцов, простоту в эксплуатации, точность и воспроизводимость, а также общую надежность лазерных дифрактометров.

Каков диапазон измерения метода Лазерной Дифракции (ЛД)?

Как правило, лазерные дифрактометры (ЛД) охватывают диапазон размеров частиц от 10 нм до 4 мм. Это соответствует коэффициенту 400 000 между самыми маленькими и самыми большими измеряемыми частицами. В большинстве применений лазерная дифракция (ЛД) обычно используется для распределения частиц по размерам от 30 нм до 1 мм.

Кто использует Лазерные Дифрактометры?

Лазерное дифрактометры (ЛД) обычно используется в исследованиях или контроле качества. В научных исследованиях лазерные дифрактометры (ЛД) используются для исследования и разработки новых материалов; в контроле качества они используются для обеспечения постоянного соблюдения соответствующих свойств выпускаемой продукции.

Анализатор размеров и формы частиц SYNC

Свяжитесь с намиСкачать

Запрос предложения

Скачать описание

Анализатор размера и формы частиц SYNC Отзывы наших заказчиков

«The Microtrac Sync is a very reliable means of generating size and shape data for a variety of particles that we study. I have been impressed with the ease of use and the support that is provided by Microtrac. «

I have been impressed with the ease of use and the support that is provided by Microtrac. «

Bob Grasso

W. L. Gore & Associates

«There was a little bit of a learning curve in terms of making sure that the powder was correctly suspended in the wet system to mitigate the possibility of air bubbles but the application team swiftly addressed the issues we were having. It runs beautifully. «

Christopher Massar

Worcester Polytechnic Institute

«I have used Microtrac instruments for over 35 years and the dependability has been excellent. The instruments are easy to use and they present repeatable results. In my opinion, the name Microtrac is so widely used that it is often used in place of the term Particle Size Analysis. «

David Sobieniak

Saint-Gobain

«Впечатляющие результаты и возможности анализа. Короткое время выполнения измерений. «

Ilmars Preikss

Latvia University of Life Sciences and Technologies

«Действительно прост в использовании. Быстрые и точные результаты для множества различных образцов, суспензий и порошков. «

Быстрые и точные результаты для множества различных образцов, суспензий и порошков. «

Maxime Drolet

Pyrotek

«Easy to use and very reproducible results. «

Chris Ooms

Cabot Corporation

Надежные отзывы предоставлены:

Анализатор размера и формы частиц SYNC

- Анализ размера и формы частиц от 0,01 до 4000 мкм с использованием лазерной дифракции (ISO 13320:2020) и динамического анализа изображений (ISO 13322-2)

- Превосходное обнаружение частиц в субмикронном диапазоне с использованием технологии синего лазера. Способность получать данные по узким и мультимодальным распределения в субмикронном диапазоне.

- Обнаружение небольших количеств негабаритных фракций при проведении гранулометрического анализа

- Запатентованная технология синхронного измерения и анализа распределения смеси. Один анализ дает распределение частиц по размерам и более 30 морфологических параметров

- Быстрое время измерения – обычно 30 секунд

- Быстрое и легкое переключение между модулями для анализа всухую и вмокрую.

Смена модуля для измерения всухую для измерения вмокрую менее чем за 15 секунд

Смена модуля для измерения всухую для измерения вмокрую менее чем за 15 секунд - Полный пакет валидации IQ / OQ документация соответствующая рекомендациям стандарта FDA 21 CFR Часть 11

Анализатор размера и формы частиц SYNC ЗАПАТЕНТОВАННАЯ ТРЕХЛАЗЕРНАЯ СИСТЕМА

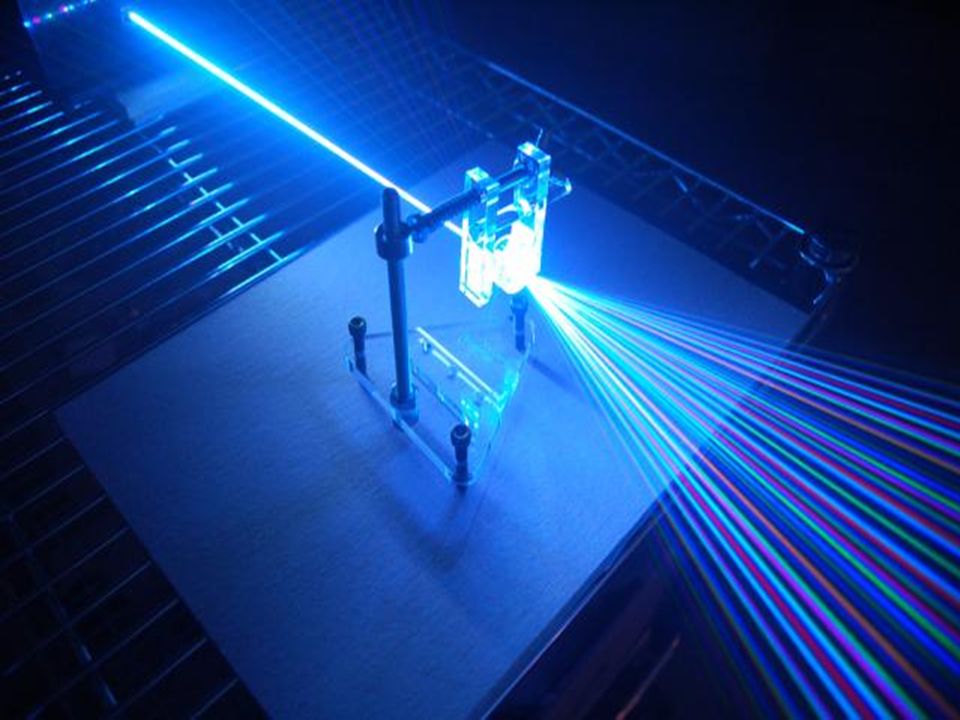

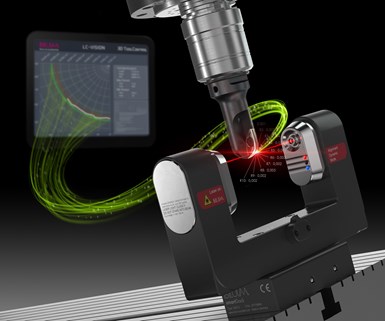

Измерение размера частиц методом лазерной дифракции (ЛД) стало наиболее часто используемой технологией в научных исследованиях и промышленности и де-факто является стандартом для входящего и выходного контроля качества продукции. Во время измерения лазерный луч освещает хорошо диспергированный образец частиц, и распределение частиц по размерам вычисляется по диаграмме рассеянного света. В технологии Microtrac MRB этот рассеянный свет измеряется под различными углами от 0,02 до 163 градусов. Это достигается за счет использования двух детекторных решеток и трех лазеров, которые освещают образец под разными углами. SYNC может быть оснащен всеми красными лазерами или комбинацией красных и синих лазеров. Мелкие частицы рассеивают свет под большими углами, в то время как крупные частицы рассеивают свет под малыми углами. Рассеянная интенсивность света собирается непрерывно на протяжении всего измерения. Оценка производится с использованием инновационной модифицированной теории светорассения Ми в анализаторе Microtrac MRB. Этот алгоритм обеспечивает точное распределение частиц по размерам как для сферических, так и для несферических частиц, а также для прозрачных и поглощающих материалов.

Мелкие частицы рассеивают свет под большими углами, в то время как крупные частицы рассеивают свет под малыми углами. Рассеянная интенсивность света собирается непрерывно на протяжении всего измерения. Оценка производится с использованием инновационной модифицированной теории светорассения Ми в анализаторе Microtrac MRB. Этот алгоритм обеспечивает точное распределение частиц по размерам как для сферических, так и для несферических частиц, а также для прозрачных и поглощающих материалов.

НОВЫЕ ВОЗМОЖНОСТИ ИНТЕГРИРОВАННЫЙ ДИНАМИЧЕСКИЙ АНАЛИЗ ИЗОБРАЖЕНИЙ

Характеристика систем твердых частиц, в которых когда-то доминировал строго анализ размеров, развивается. Динамический анализ изображений (ДАИ), который измеряет важные параметры, связанные с морфологией частиц, дает подробную информацию о физических свойствах материалов. Эти ключевые свойства и полученный в конечный продукт могут резко измениться без каких-либо существенных различий в распределении размеров с помощью лазерной дифракции. Анализ изображений позволяет быстро выявить проблемы и значительно сократить время устранения неполадок. Частицы в проходящем потоке, подсвеченные высокоскоростным стробоскопическим светом, фотографируются цифровой камерой высокого разрешения для создания видеофайла изображений пролетающих частиц. Для каждой частицы определяется более 30 параметров размера и формы. Хотя измерительная технология ДАИ проста, анализ данных, используемый для выявления и решения проблем, очень мощный. Программное обеспечение включает в себя функции фильтрации для поиска, отображения и оценки частиц с определенными свойствами или комбинацией свойств. Данные также могут быть представлены в виде точечных диаграмм, в которых каждая точка данных представляет собой изображение одной частицы.

Анализ изображений позволяет быстро выявить проблемы и значительно сократить время устранения неполадок. Частицы в проходящем потоке, подсвеченные высокоскоростным стробоскопическим светом, фотографируются цифровой камерой высокого разрешения для создания видеофайла изображений пролетающих частиц. Для каждой частицы определяется более 30 параметров размера и формы. Хотя измерительная технология ДАИ проста, анализ данных, используемый для выявления и решения проблем, очень мощный. Программное обеспечение включает в себя функции фильтрации для поиска, отображения и оценки частиц с определенными свойствами или комбинацией свойств. Данные также могут быть представлены в виде точечных диаграмм, в которых каждая точка данных представляет собой изображение одной частицы.

ЛУЧШЕЕ ИЗ ДВУХ МИРОВ СОЧЕТАНИЕ ЛАЗЕРНОЙ ДИФРАКЦИИ С ДИНАМИЧЕСКИМ АНАЛИЗОМ ИЗОБРАЖЕНИЙ

Анализатор частиц SYNC компании Microtrac MRB предоставляет традиционным пользователям технологии лазерной дифракции новые возможности для характеристики своих материалов. Проверенная технология Трех-Лазеров обеспечивает точные и воспроизводимые результаты лазерной дифракции света, собранного с угловым рассеянием более 163 градусов. В сочетании с современной технологией камеры, одновременно снимающей изображения потока частиц, SYNC дает не только данные о размере, но и значительно больше информации о форме материалов и качестве дисперсии. Материал либо диспергируется в жидкости для измерения вмокрую в модуле FLOWSYNC или диспергируется в потоке воздуха для измерения всухую порошков в модуле TURBOSYNC. Когда поток частиц образца проходит через единственную измерительную ячейку в оптическом модуле, он обрабатывается лазерами. Поток частиц образца одновременно освещается стробоскопическим светодиодом LED, что позволяет высокоскоростной камере делать снимки одного и того же образца. Это позволяет пользователям гибко определять распределение частиц по размерам образца, а также возможность исследовать отдельные частицы или группы частиц из сотен тысяч изображений, снятых камерой.

Проверенная технология Трех-Лазеров обеспечивает точные и воспроизводимые результаты лазерной дифракции света, собранного с угловым рассеянием более 163 градусов. В сочетании с современной технологией камеры, одновременно снимающей изображения потока частиц, SYNC дает не только данные о размере, но и значительно больше информации о форме материалов и качестве дисперсии. Материал либо диспергируется в жидкости для измерения вмокрую в модуле FLOWSYNC или диспергируется в потоке воздуха для измерения всухую порошков в модуле TURBOSYNC. Когда поток частиц образца проходит через единственную измерительную ячейку в оптическом модуле, он обрабатывается лазерами. Поток частиц образца одновременно освещается стробоскопическим светодиодом LED, что позволяет высокоскоростной камере делать снимки одного и того же образца. Это позволяет пользователям гибко определять распределение частиц по размерам образца, а также возможность исследовать отдельные частицы или группы частиц из сотен тысяч изображений, снятых камерой. Пользователь в конечном счете имеет возможность индивидуально взглянуть на лазерный дифракционный анализ или анализ изображений, или на комбинированный анализ с использованием запатентованной функции смешивания. Этот комбинированный анализ предоставляет пользователям для контроля качества возможность квалифицировать свои данные с использованием двух методов одновременно и предоставляет пользователям мощный инструмент для характеристики новых материалов в научно-исследовательских целях.

Пользователь в конечном счете имеет возможность индивидуально взглянуть на лазерный дифракционный анализ или анализ изображений, или на комбинированный анализ с использованием запатентованной функции смешивания. Этот комбинированный анализ предоставляет пользователям для контроля качества возможность квалифицировать свои данные с использованием двух методов одновременно и предоставляет пользователям мощный инструмент для характеристики новых материалов в научно-исследовательских целях.

ОПТИМАЛЬНЫЕ ХАРАКТЕРИСТИКИ ЗА СЧЕТ ДИЗАЙНА

- Запатентованная конструкция Трех-лазеров (красные и синие лазеры доступны)

- Детекторная решетка, охватывающая 0,02 — 163 градуса

- Стробоскопический источник света и встроенная камера для динамического анализа изображений

- Один прибор и одна дисперсионная система для лазерной дифракции и анализа изображений

- Анализ всухую и вмокрую, легкая смена модуля

- Компактный

Анализатор размера и формы частиц SYNC Оптимальные решения для каждой отрасли промышленности

Универсальность-это большая сила метода и приборов работающих на принципе лазерной дифракции. Это делает метод пригодным для различных применений как в научных исследованиях, так и в промышленности. Лазерные анализаторы Microtrac MRB характеризуются особенно удобным и простым в освоении управлением. Благодаря своей прочной конструкции приборы практически не требуют технического обслуживания и подходят для работы в режиме 24/7. Высокая пропускная способность образцов и чрезвычайно широкий диапазон размеров частиц от нанометров до миллиметров-вот причины популярности этого метода во многих лабораториях. Однако недостатками лазерной дифракции являются низкое разрешение для крупных частиц, ограниченная чувствительность для негабаритных и невозможность измерения формы частиц. Эти недостатки лазерной дифракции, однако, являются сильными сторонами анализа изображений. Благодаря уникальному сочетанию обоих методов прибор SYNC обеспечивает получение информации, которая недоступна только для приборов работающих на принципе лазерной дифракции, и повышает общую точность измерения размеров.

Это делает метод пригодным для различных применений как в научных исследованиях, так и в промышленности. Лазерные анализаторы Microtrac MRB характеризуются особенно удобным и простым в освоении управлением. Благодаря своей прочной конструкции приборы практически не требуют технического обслуживания и подходят для работы в режиме 24/7. Высокая пропускная способность образцов и чрезвычайно широкий диапазон размеров частиц от нанометров до миллиметров-вот причины популярности этого метода во многих лабораториях. Однако недостатками лазерной дифракции являются низкое разрешение для крупных частиц, ограниченная чувствительность для негабаритных и невозможность измерения формы частиц. Эти недостатки лазерной дифракции, однако, являются сильными сторонами анализа изображений. Благодаря уникальному сочетанию обоих методов прибор SYNC обеспечивает получение информации, которая недоступна только для приборов работающих на принципе лазерной дифракции, и повышает общую точность измерения размеров.

пигменты

- краски / пигменты

- керамика

- химикаты

- промышленные минералы

- металлические порошки

- стройматериалы

- косметика

капсулы

- фармацевтические препараты

- стекло / стеклошарики для дорожной разметки

- лакокрасочные материалы

- пищевые продукты

- 3D печать

- продукты питания

металлический порошок

- эмульсии

- полимеры

- материалы аккумуляторов

Чтобы найти лучшее решение для вашего применения в определении размера частиц, посетите нашу базу данных применений

База данных по применению

СОВМЕСТИМОСТЬ И МОДУЛЬНОСТЬ ПЕРЕКЛЮЧЕНИЕ МЕЖДУ МОДУЛЯМИ ДЛЯ СУХОГО И МОКРОГО ИЗМЕРЕНИЯ

Ни один другой анализатор частиц не позволяет более быстро переходить от влажного к сухому измерению и наоборот. Модули могут быть удалены из анализатора одним движением и так же легко переустановлены. Все необходимые кабели и шланги постоянно подсоединены к задней панели анализатора. Это означает, что во время фактической замены не требуется никаких изменений в измерительном приборе или модулях. Удаление измерительных ячеек или утомительное затыкание и отсоединение механических и электрических соединений больше не требуется. Это делает процесс проведения операцией очень легким: подключай и работай.

Это означает, что во время фактической замены не требуется никаких изменений в измерительном приборе или модулях. Удаление измерительных ячеек или утомительное затыкание и отсоединение механических и электрических соединений больше не требуется. Это делает процесс проведения операцией очень легким: подключай и работай.

Анализатор размера и формы частиц SYNC Модели и Аксессуары

FLOWSYNC & FLOWSYNC MINI Модуль для влажных измерений

The FLOWSYNC models’ automated filling, de-aerating, pre-circulating and circulating operation means that each sample is handled with a consistency that improves the repeatability of particle size distribution and imaging data. The FLOWSYNC has a volume of 200 ml and the FLOWSYNC MINI a volume 40 ml.

Consistency: Only the FLOWSYNC has an in-line ultrasonic probe with variable power. It disperses agglomerated materials to ensure consistent sample dispersion during measurements.

Versatility: Users can program, save and recall unlimited SOP routines for fill, disperse, measure, rinse and run commands.

Connectivity: An integrated fill pump allows the user to connect any water or solvent source. The recirculator fills, de-aerates and dilutes automatically.

Auto-Dispersion: The fluid dynamics of the FLOWSYNC / FLOWSYNC MINI feature a built-in turbulence to ensure that all particles are moving constantly within the system, negating the need for an external stirrer.

Resistiveness: The FLOWSYNC / FLOWSYNC MINI can be operated with a wide variety of carrier fluids. In addition to water and alcohol, this includes organic solvents like hexane or toluene.

Self-Cleaning: The washing feature ensures that the walls of the sample vessel are thoroughly cleaned during the rinse cycle. This eliminates cross contamination from one sample to the next.

TURBOSYNC ДИСПЕРСИОННЫЙ МОДУЛЬ ДЛЯ ИЗМЕРЕНИЙ ВСУХУЮ

TURBOSYNC доставляет правильно диспергированный образец в измерительную ячейку, что позволяет проводить последовательный и повторяемый анализ размера частиц. Движущийся загрузочный лоток для образцов доставляет порошки в измерительную систему. Гибкость: сжатый воздух и параметры расхода до 50 фунтов на квадратный дюйм (345 кПа) позволяют оператору достичь оптимальной дисперсности даже для сильно агломерированных материалов. Условия дисперсии могут быть точно настроены для измерения даже самых хрупких материалов. Малые объемы пробы: объемы пробы могут быть не более 0,1 см3. Это идеально подходит для применений, где образец является дорогостоящим или производится в небольших объемах. Большие объемы образцов: Съемный лоток для образцов может содержать большее количество порошка. При необходимости несколько лотков могут быть обработаны и объединены в одну запись измерения. Автоматический отбор проб: программное обеспечение Microtrac MRB FLEX облегчает автоматизацию циклов измерений. Просто поместите образец в лоток и нажмите кнопку Выполнить. Все данные сохраняются на системном ПК или могут быть экспортированы в пользовательские сети. Быстрые измерения: время измерения обычно составляет 10 — 40 секунд, в зависимости от свойств материала образца.

Движущийся загрузочный лоток для образцов доставляет порошки в измерительную систему. Гибкость: сжатый воздух и параметры расхода до 50 фунтов на квадратный дюйм (345 кПа) позволяют оператору достичь оптимальной дисперсности даже для сильно агломерированных материалов. Условия дисперсии могут быть точно настроены для измерения даже самых хрупких материалов. Малые объемы пробы: объемы пробы могут быть не более 0,1 см3. Это идеально подходит для применений, где образец является дорогостоящим или производится в небольших объемах. Большие объемы образцов: Съемный лоток для образцов может содержать большее количество порошка. При необходимости несколько лотков могут быть обработаны и объединены в одну запись измерения. Автоматический отбор проб: программное обеспечение Microtrac MRB FLEX облегчает автоматизацию циклов измерений. Просто поместите образец в лоток и нажмите кнопку Выполнить. Все данные сохраняются на системном ПК или могут быть экспортированы в пользовательские сети. Быстрые измерения: время измерения обычно составляет 10 — 40 секунд, в зависимости от свойств материала образца. Повторяемость: последовательный контроль параметров всасывания обеспечивает превосходную повторяемость от образца к образцу и от прибора к прибору.

Повторяемость: последовательный контроль параметров всасывания обеспечивает превосходную повторяемость от образца к образцу и от прибора к прибору.

Анализатор размера и формы частиц SYNC Характеристики

| Диапазон измерения | 0.01 мкм — 4 мм |

| Принцип измерения | Лазерная дифракция (ISO 13320) Динамический анализ изображений (ISO 13322-2) |

| Точность* | Сферические стеклошарики D50 = 642 мкм, точность как CV = 0.7% / / сферические стеклошарики D50 = 57 мкм, точность как CV = 1.0% / / сферические латексные бусины D50 = 0.4 мкм, точность как CV = 0.6% |

| Класс лазера | Красный 780 Нм, синий 405 нм / / класс 1 лазерный продукт по CFR 1040.10 & IEC60825-1 |

| Мощность лазера | Красный лазер 0,35 до 2 МВт номинальный / / синий лазер 4-8 МВт номинальный |

| Система обнаружения | Два неподвижных фотоэлектрических детектора с логарифмически разнесенными сегментами расположены под правильными углами для оптимального обнаружения рассеянного света от 0,02 до 163 градусов с использованием 151 сегмента детектора. |

| Данные | Объем, число и распределение площадей, а также процентили и другие сводные данные |

| Формат данных | Хранится в формате ODBC в зашифрованных базах данных Microsoft Access для обеспечения совместимости с внешними статистическими программными приложениями. |

| Целостность данных | Целостность данных может быть обеспечена с помощью стандарта FDA 21 CFR Part 11 совместимых функций безопасности, включая защиту паролем, электронные подписи и назначаемые уровни доступа |

| Тип анализа | Сухой и мокрый анализ |

| Время измерения | ~ 10 до 30 секунд |

| Требование к электропитанию | Вход переменного тока: 90-264 В переменного тока, 47-63 Гц, однофазный |

| Потребляемая мощность | Номинальная мощность 25 Вт, максимальная-50 Вт., в зависимости от установленных опций |

| Условия окружающей среды | Температура: от 5° до 40° по Цельсию (от 50° до 95° по Фаренгейту) влажность: 90% RH, без конденсации максимум / / температура хранения: от -10° до 50 ° по Цельсию (от 14° до 122° по Фаренгейту) (только сухой) / / загрязнение: степень 2 |

| Стандарты | Лазерная дифракция (ISO 13320) Динамический анализ изображений (ISO 13322-2) Представление результатов анализа размера частиц (ISO 9276-6) |

| Анализ изображения | 5,2 Мегапикселя (2560 x 2048), 22 кадра в секунду при максимальном разрешении |

| Работа в мокрую | Объем: 200 мл номинальный расход: от 0 до 65 мл/сек с водой входное давление: 50 фунтов на квадратный дюйм (345 КПа) максимум |

| Сухое измерение | 100 фунтов на квадратный дюйм (689 кПа) максимальное давление / / 5 CFM (8,5 м3 / ч) при 50 фунтов на квадратный дюйм (345 кПа) минимальный расход / / без сухих загрязнений, влаги и масла |

| Вакуум | Вакуум должен соответствовать или превышать 50 CFM (85 м3/ч) |

| Физические характеристики | Материал корпуса: ударопрочный пластик / / внешние поверхности покрыты антикоррозийной краской или покрытием / / химическая совместимость: класс I |

| Размеры (Ш x В x Г) | ~ 820 x 460 x 500 мм (32,3 x 18,1 x 19,7 дюйма) |

| Вес (единицы измерения) | Flowsync: 19,5 кг (43 фунта) TurboSync: 13.  6 кг (30 фунтов) 6 кг (30 фунтов)Sync: 23.6 кг (50.8 фунта) |

*В зависимости от материала образца и подготовки образца

Насколько Хорошо Вы Действительно Понимаете Свой Материал?

Содержание может быть изменено или исправлено

Измерение размеров — по типу измерения

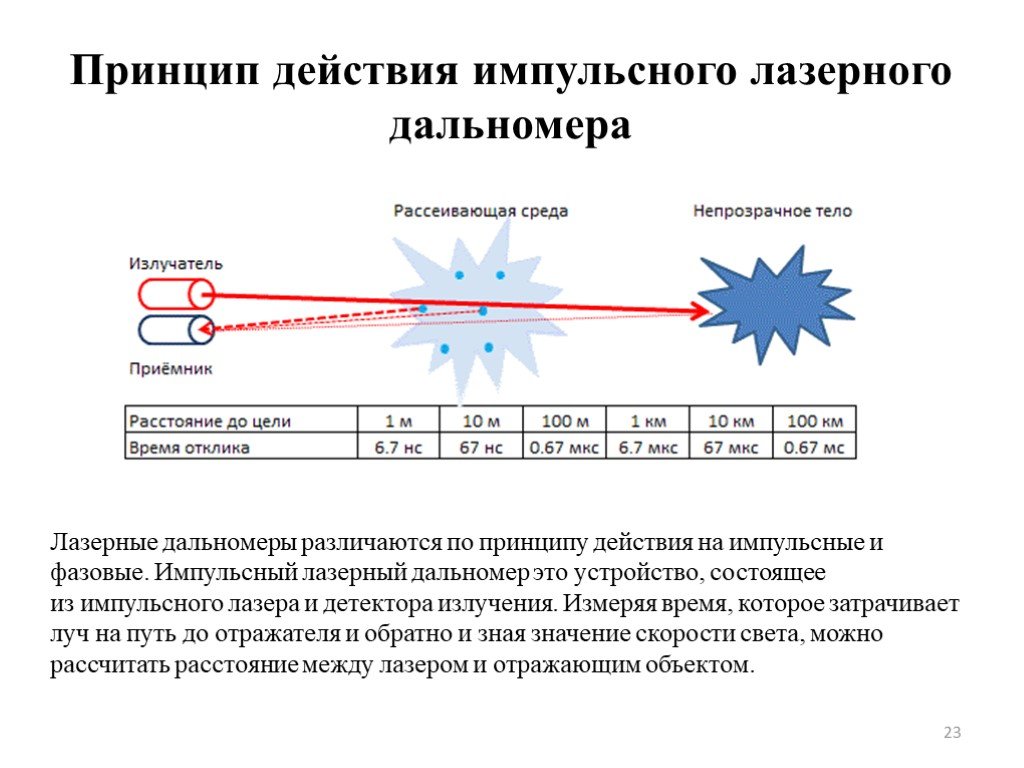

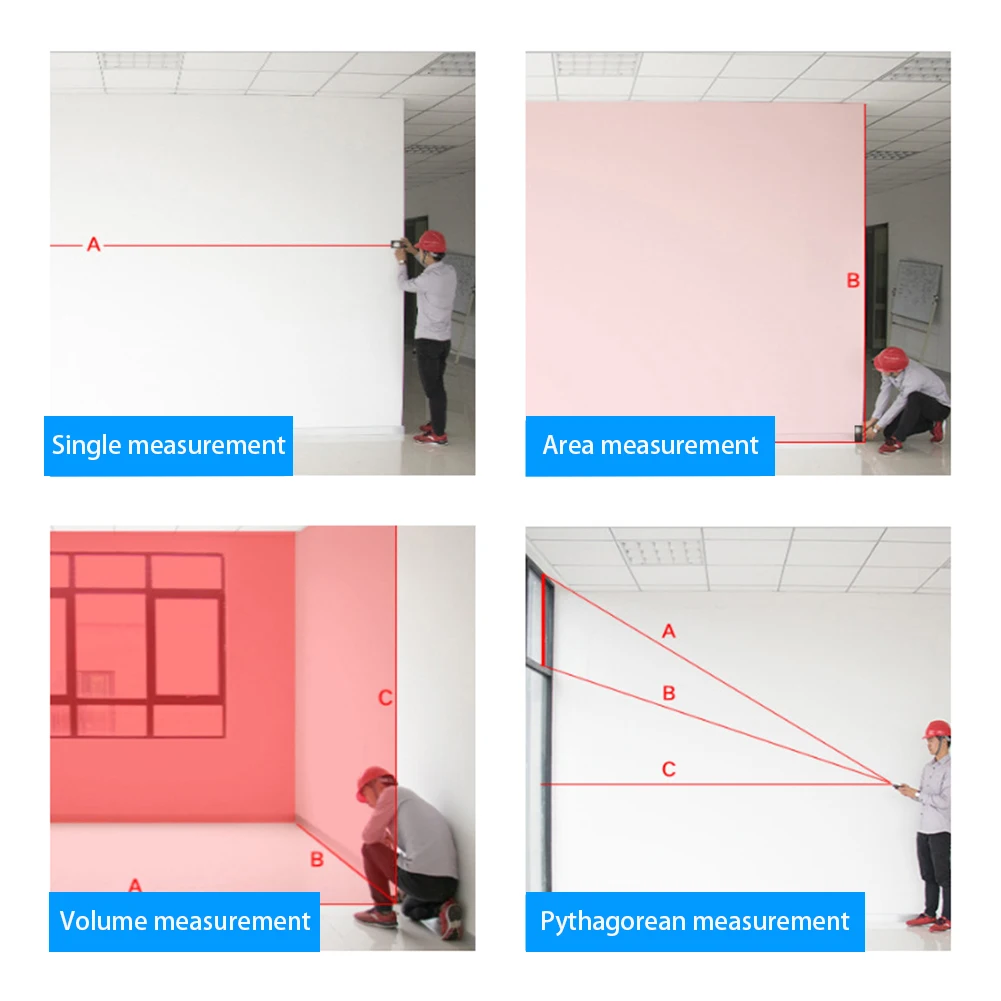

Поиск применения датчика расстояния по типу измерения

Датчики измерения используются для быстрого и точного измерения размеров и расстояний

От датчиков дальнего действия до микронного контроля деталей и поверхностей — Acuity предлагает широкий выбор измерительных датчиков.

Размеры

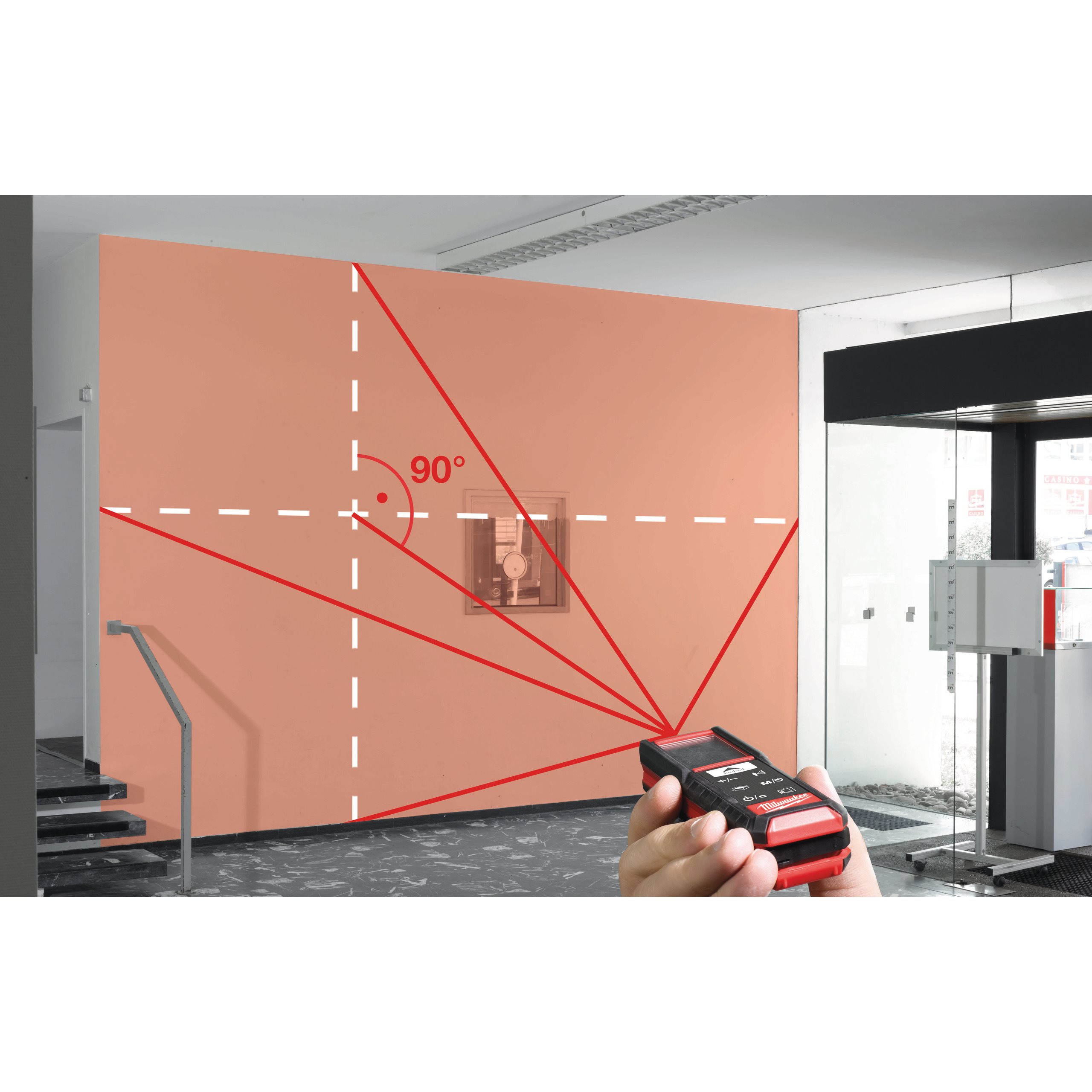

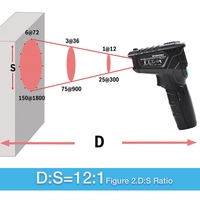

Измерение размеров с помощью лазерных датчиков часто связано с приложениями, связанными с допусками продукции, процессами сортировки и системами распознавания деталей. Размеры продукта можно измерять различными способами с помощью лазеров Acuity. Лазерные датчики расстояния Acuity можно использовать для измерения размеров одной точки объектов до полных размеров объектов. Бесконтактное измерение размеров можно найти во всех приложениях и отраслях, включая высокоскоростные приложения для автоматизации производства. Группа измерения размеров содержит приложения для лазерных измерений по категориям измерения диаметра, уровня заполнения, длины, профилирования, толщины и ширины. Пожалуйста, выберите соответствующую размерную категорию ниже.

Бесконтактное измерение размеров можно найти во всех приложениях и отраслях, включая высокоскоростные приложения для автоматизации производства. Группа измерения размеров содержит приложения для лазерных измерений по категориям измерения диаметра, уровня заполнения, длины, профилирования, толщины и ширины. Пожалуйста, выберите соответствующую размерную категорию ниже.

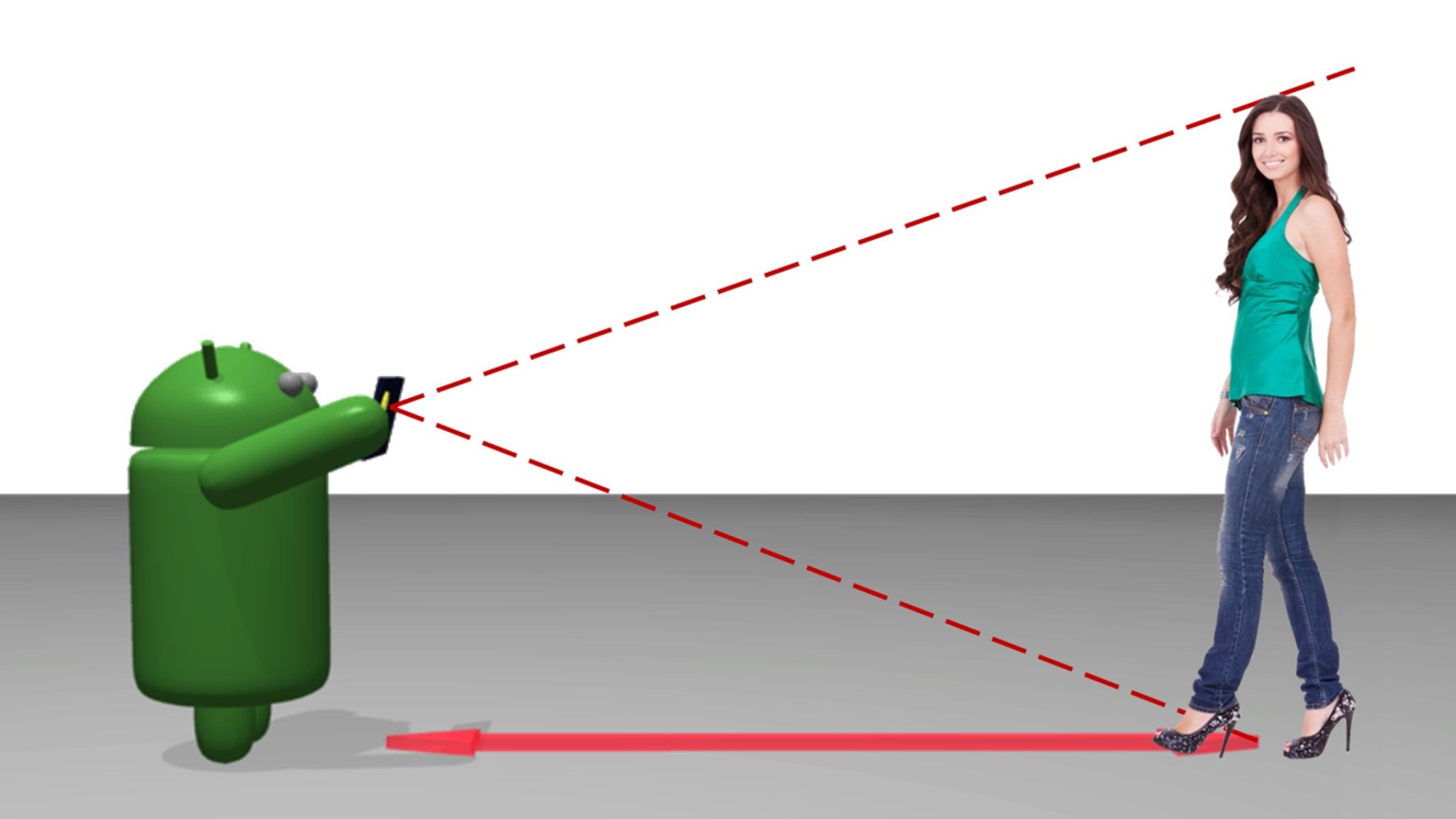

Расстояние

Измерение расстояния лазерным датчиком описывает измерение расстояния от начала диапазона датчика до расстояния до желаемой цели. Бесконтактное лазерное измерение расстояния применимо к любым приложениям, требующим точных и быстрых измерений на больших расстояниях измерения или больших расстояниях. Используя лазерные датчики триангуляции, бесконтактное лазерное измерение расстояния можно найти практически во всех приложениях и отраслях. Группа измерения расстояния содержит приложения с категориями измерения смещения, измерения зазора, измерения высоты, измерения положения, а также измерения биения и вибрации. Пожалуйста, выберите соответствующую категорию расстояния ниже.

Пожалуйста, выберите соответствующую категорию расстояния ниже.

Использование нашего 8-дюймового сенсорного дисплея для быстрого решения задач измерения

Как быстро решить проблемы измерения

Загрузите нашу информативную статью.

Включает листы технических данных.

СКАЧАТЬ: Быстрое решение задач измерения

Отправить ссылку для загрузки по адресу:

Маркетинговая подписка

Выберите один из следующих типов размеров сердечника:

Размеры

Расстояние

Типы измерений и определения

Измерение диаметра

Диаметр объекта можно измерить различными способами. Одноточечный датчик может измерять диаметр объекта, если известен центр объекта, или два одноточечных датчика могут измерять диаметр, если центр неизвестен.

Измерение смещения

Смещение, часто используемое взаимозаменяемо с расстоянием, измеряет расстояние между датчиком и целью. Лазерные датчики смещения и конфокальные датчики смещения идеально подходят для любых бесконтактных измерений расстояния.

Лазерные датчики смещения и конфокальные датчики смещения идеально подходят для любых бесконтактных измерений расстояния.

Измерение уровня заполнения

Уровни заполнения или измерение уровня можно выполнять с помощью датчиков перемещения. Для точного измерения уровня обычно используются конфокальные датчики или лазерные триангуляционные датчики.

Измерение зазора

Измерение зазора может потребоваться для точного мониторинга или контроля качества, чтобы удовлетворить технические или визуальные требования.

Измерение уровня заполнения

Уровни заполнения или измерение уровня можно выполнять с помощью датчиков перемещения. Для точного измерения уровня обычно используются конфокальные датчики или лазерные триангуляционные датчики.

Измерение высоты

Измерение высоты охватывает множество бесконтактных приложений, в которых используются различные датчики лазерного измерения для измерения расстояния до верхней части целей, которые проходят под датчиком.

Измерение длины

Для воспроизводимых измерений длины замените ручные рулетки точными данными наших лазерных дальномеров и лазерных датчиков.

Измерение профиля

Лазерное профилирование объекта или цели можно выполнять со всеми датчиками Acuity. Одноточечные датчики часто используются для профилирования дорог и шин. Лазерные сканеры чаще всего используются для 2D и 3D профилей формы целей.

Измерение биения и вибрации

При выборе продукта для измерения биения и вибрации решающее значение имеют точность и скорость. У нас есть различные лазерные датчики смещения, которые помогают обеспечить соответствие измерения амплитуде и частоте цели.

Измерение толщины

При выборе наилучшего способа измерения толщины важно учитывать такие факторы, как целевой материал и тип измерения (диапазон, точность, скорость). Также важно различать одностороннее и двустороннее измерение толщины.

Измерение ширины

Измерение ширины объекта является важной частью контроля размеров. Часто называемый толщиной, он часто используется для контроля размеров продуктов сборочных линий, таких как толщина металла полосы / плиты.

Часто называемый толщиной, он часто используется для контроля размеров продуктов сборочных линий, таких как толщина металла полосы / плиты.

Прецизионные бесконтактные измерения — LaserLinc

Внешний диаметр

Овальность и эксцентриситет

Толщина, стенка: труба, шланг, труба

Обнаружение дефектов

Прогиб

Положение края

Высота

Длина, короткие детали

Длина, длинные детали

Толщина, пленка и лист

Толщина, покрытие

Положение

Прямолинейность

Сумма (T.I.R.)

Ширина и высота

Радиус (частичной кривой)

Объем

Расстояние между элементами

Внешний диаметр

90 029

ВНЕШНИЙ ДИАМЕТР

Трехосевой лазерный микрометр

Трехосевые лазерные микрометры измеряют внешний диаметр детали с трех направлений. Три измерения компланарны и отделены друг от друга на 60 градусов. Также рассчитывается среднее значение трех измерений.

Также рассчитывается среднее значение трех измерений.

Тройная ось обеспечивает лучшее измерение общего диаметра, более эффективное обнаружение дефектов и точное измерение овальности независимо от ориентации .

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр измеряет наружный диаметр отдельной детали с двух направлений. Два измерения компланарны и перпендикулярны друг другу. Также рассчитываются среднее значение и разница между двумя измерениями.

Двойная ось обеспечивает хороший средний диаметр, обнаружение дефектов и измерение овальности для многих экструдированных продуктов.

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет наружный диаметр отдельной детали.

Одноосные модели отличаются гибкостью монтажа и низкой стоимостью.

Четырехосевой лазерный микрометр

Четырехосевой лазерный микрометр измеряет внешний диаметр детали в четырех направлениях.![]() Это измерение достигается либо с помощью четырех одноосевых микрометров, установленных на общей поверхности для копланарного измерения, либо с помощью двух двухосевых лазерных микрометров, смещенных и повернутых на 45 градусов друг относительно друга. Обратите внимание, что при использовании двух двухосевых микрометров измерения одного микрометра не лежат в одной плоскости с измерениями другого.

Это измерение достигается либо с помощью четырех одноосевых микрометров, установленных на общей поверхности для копланарного измерения, либо с помощью двух двухосевых лазерных микрометров, смещенных и повернутых на 45 градусов друг относительно друга. Обратите внимание, что при использовании двух двухосевых микрометров измерения одного микрометра не лежат в одной плоскости с измерениями другого.

6-осевой лазерный микрометр

Шестиосевой лазерный микрометр измеряет внешний диаметр детали в шести направлениях. Это измерение достигается с помощью двух трехосевых лазерных микрометров Triton, смещенных и повернутых на 30 градусов друг относительно друга. Обратите внимание, что измерения одного микрометра не лежат в одной плоскости с измерениями другого.

Обнаружение поверхностных дефектов

Три или более камер, расположенных вокруг центральной зоны, обеспечивают обзор продукта на 360°. Профильная технология обеспечивает более полную проверку контура изделия, чем лазерный микрометр. Поэтому он менее подвержен отклонениям при измерении не идеально круглых продуктов.

Поэтому он менее подвержен отклонениям при измерении не идеально круглых продуктов.

Особый случай: Прозрачный или полупрозрачный

Прозрачный или полупрозрачный

Измерение прозрачных или полупрозрачных материалов может быть сложной задачей, поскольку лазерный луч от микрометра может проходить через продукт и ложно обнаруживать дополнительные детали. Чтобы избежать этого, LaserLinc использует специальные процессоры и программное обеспечение для фильтрации и игнорирования любой ложной информации, возникающей в результате прохождения лазерного луча через измеряемый продукт. Специальное программное обеспечение поставляется бесплатно со всеми процессорами LaserLinc и включается по мере необходимости пользователем.

Особый случай: многожильный

многожильный

LaserLinc использует специальное оборудование и программное обеспечение для идентификации каждой отдельной нити и создания отдельных измерений диаметра для каждой независимой нити. Система также определяет, когда прядей больше нет в зоне измерения, и когда это происходит, оборудование определяет, какие пряди отсутствуют, и продолжает измерять те, которые остались.

Система также определяет, когда прядей больше нет в зоне измерения, и когда это происходит, оборудование определяет, какие пряди отсутствуют, и продолжает измерять те, которые остались.

Все одно-, двух- и трехосевые лазерные микрометры LaserLinc могут использоваться для измерения диаметра многожильного кабеля.

Специальный случай: ультразвуковой

ультразвуковой

эхо» измерения, сделанные противоположными датчиков и вычитание этих измерений из расстояния между датчиками.

Овальность и эксцентриситет

Овальность и эксцентриситет

Трехосевой лазерный микрометр

Трехосевой лазерный микрометр измеряет овальность и эксцентриситет изделий овальной формы независимо от их ориентации. Узнайте больше, посетив эту страницу.

Примечание. В производстве проводов и кабелей под эксцентриситетом понимается положение сердечника относительно центра изделия. Здесь эксцентриситет относится к тому, насколько хорошо форма соответствует кругу.

Здесь эксцентриситет относится к тому, насколько хорошо форма соответствует кругу.

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр измеряет разницу между двумя измерениями наружного диаметра (по одному от каждой оси). Два измерения диаметра компланарны и перпендикулярны друг другу.

Примечание. Ориентация продукта существенно влияет на точность этого измерения. Как показано, большая и малая оси продукта совпадают с осями измерения. В этом примере измерение овальности является точным. Если продукт повернуть на 45 градусов, измерения по обеим осям будут одинаковыми, что даст нулевую овальность, ошибка 100%!

Решение: используйте трехосевой микрометр Triton™ для точного измерения овальности независимо от ориентации продукта

Обнаружение дефектов поверхности

Три или более камер, расположенных вокруг центральной зоны, обеспечивают обзор продукта на 360°. Подгонка к эллипсу набора точек, полученных с камер, дает несколько измерений: большая и малая оси, угол эллипса и позиционный центр. Профильная технология обеспечивает более полную проверку контура изделия, чем лазерный микрометр. Поэтому на него не влияет ориентация формы или неровности профиля формы.

Профильная технология обеспечивает более полную проверку контура изделия, чем лазерный микрометр. Поэтому на него не влияет ориентация формы или неровности профиля формы.

Особый случай: Off-line: одноосный лазерный микрометр

Off-line: одноосный лазерный микрометр

Одноосное автономное измерение можно рассчитать с помощью системы BenchLinc™ с автоматически вращающимся нулевым патроном для вращения образец и получить разницу между максимальным и минимальным внешним диаметрами.

Особый случай: Ультразвуковой овальный

Ультразвуковой овальный

Для таких продуктов, как трубы и шланги большого диаметра, измерение наружного диаметра можно рассчитать косвенно путем объединения измерений «первого эха», сделанных противоположными датчиками, и вычитания этих измерений. измерения расстояния от преобразователя до преобразователя.

Разница между наибольшим и наименьшим диаметрами, рассчитанными по противоположным парам преобразователей, представляет собой овальность.

Толщина стенки: труба, шланг, труба

ТОЛЩИНА стенки: труба, шланг, труба

Ультразвук, однослойный 900 09

Однослойное ультразвуковое измерение рассчитывается с использованием следующего метода:

Высокочастотная звуковая волна передается от датчика к измеряемому продукту. Когда звуковая волна ударяется о каждую поверхность, создается эхо. Звуковая волна ударяется о вторую поверхность всего через микросекунды или меньше после удара о первую поверхность.

Время между двумя эхосигналами прямо пропорционально толщине продукта. Почти во всех приложениях несколько преобразователей располагаются либо под разными углами, либо в разных местах для измерения нескольких толщин.

Свяжитесь с LaserLinc и поговорите с инженером по применению, чтобы помочь определить лучшие варианты сборки датчика для вашего приложения.

Трубка, шланг, трубка:

Композитный настил:

Два преобразователя снизу, два сверху. Измерение толщины внешнего слоя. Вы можете видеть, что профиль имеет тонкую оболочку по всему периметру. С помощью ультразвука мы можем измерить толщину кожи.

Измерение толщины внешнего слоя. Вы можете видеть, что профиль имеет тонкую оболочку по всему периметру. С помощью ультразвука мы можем измерить толщину кожи.

Ультразвуковой, многослойный

Высокочастотная звуковая волна передается от преобразователя к измеряемому продукту. Эхо генерируется, когда звуковая волна достигает поверхности продукта, каждого интерфейса между внутренними слоями и, наконец, внутренней поверхности продукта.

Время между последовательными эхосигналами прямо пропорционально толщине слоя. Почти во всех приложениях используется несколько преобразователей, расположенных либо под разными углами, либо в разных местах, для измерения нескольких толщин.

Свяжитесь с LaserLinc и поговорите с инженером по применению, чтобы помочь определить лучшие варианты сборки датчика для вашего приложения.

Off-line: Одноосный лазерный микрометр

Толщина материала рассчитывается как разница между положением верхней кромки изделия и верхней кромкой эталонной оправки.

Для труб, шлангов и труб малого диаметра система BenchLinc™ ID-OD-Wall обеспечивает автоматическое вращение образца для измерения общей толщины стенки под разными углами.

Дефектоскопия

ДЕФЕКТОСКОПИЯ

Трехосевой лазерный микрометр

Трехосевой лазерный микрометр для проверки толерантность или кратковременные размерные аномалии. Использование трех осей увеличивает охват и уменьшает величину слепых зон.

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр для проверки допустимых отклонений и кратковременных отклонений размеров. Измерение по двум осям позволяет обнаружить дефекты, даже если они не окружают изделие.

Одноосный лазерный микрометр

Одноосный лазерный микрометр проверяет допустимые или кратковременные отклонения размеров только в одном направлении. Если дефекты, которые необходимо уловить, всегда окружают круглый продукт, подойдет одноосевой микрометр.

4-осевой лазерный микрометр

Четырехосевое обнаружение недопустимых и кратковременных отклонений размеров осуществляется с помощью двух двухосевых микрометров, установленных лицом к лицу. Такой подход увеличивает охват и уменьшает слепые зоны.

Такой подход увеличивает охват и уменьшает слепые зоны.

6-осевой лазерный микрометр

Шестиосевое обнаружение недопустимых и кратковременных отклонений размеров осуществляется с помощью двух трехосевых микрометров, установленных лицом к лицу, всего по шести осям контроля. Такой подход увеличивает охват и уменьшает слепые зоны.

Обнаружение дефектов поверхности

Три или более камер, расположенных вокруг центральной зоны, обеспечивают обзор продукта на 360°. Профиль постоянно проверяется на наличие недостатков. Технология LaserLinc Profile Vu предлагает полную проверку поверхности продукта, а не только несколько проверок. При использовании профильной технологии нет слепых зон, и, поскольку она не основана на тенях, можно обнаружить ямки и вогнутые деформации, которые невозможно обнаружить с помощью лазерного микрометра.

Отклонение

ОТКЛОНЕНИЕ

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет общий диапазон пространства, занимаемого деталью в лазерном поле во времени. Это включает в себя самое высокое положение верхней части детали и самое низкое положение нижней части детали по мере ее перемещения по циклу. (Примечание: для получения значения измерения требуется программная фильтрация.)

Это включает в себя самое высокое положение верхней части детали и самое низкое положение нижней части детали по мере ее перемещения по циклу. (Примечание: для получения значения измерения требуется программная фильтрация.)

Положение края

ПОЛОЖЕНИЕ КРАЯ

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет положение края детали в лазерном поле. Когда деталь смещается или изменяется размер детали, измерение положения кромки отражает изменение.

Одноосный лазерный микрометр

Расстояние между двумя объектами можно измерять с помощью одноосного лазерного микрометра при условии, что его расположение позволяет расположить излучатель с одной стороны зазора, а приемник — с другой. Лазерный свет должен пройти через зазор, чтобы получить точное измерение.

Высота

ВЫСОТА

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет высоту детали относительно базовой поверхности.

Поскольку бутылка опирается на опорную поверхность, ее высота рассчитывается на основе положения края, установленного верхней частью бутылки. По мере того, как положение края перемещается выше или ниже в поле измерения микрометра, измерение высоты увеличивается или уменьшается.

Обнаружение дефектов поверхности

Два датчика, один сверху и один снизу, создают облако точек данных, представляющих контур продукта. Алгоритмы обработки данных определяют высоту. Этот метод измерения является точным, даже если ориентация продукта меняется.

Длина, короткие детали

ДЛИНА, КОРОТКИЕ ДЕТАЛИ

Одноосный лазерный микрометр

Металлический цилиндр (короткий):

Одноосный лазер микрометры измеряют длину детали в пределах ее поля измерения ( функционально такой же, как одноосный наружный диаметр). При таком подходе деталь может быть стационарной или движущейся, как на конвейерной системе.

Длина, длинные детали

ДЛИНА, ДЛИННЫЕ ДЕТАЛИ

Одноосный лазерный микрометр

Секция рельса для поездов:

Один конец рельса упирается в упор, другой ломается плоскость одноосный манометр, установленный вертикально.

Как и при измерении высоты, измерение длины достигается путем размещения одного конца детали на эталонной поверхности и использования лазерного микрометра для измерения другого конечного положения. Диапазон длин, которые можно измерить, почти бесконечен. Однако при любом заданном физическом положении микрометра диапазон измеряемых длин равен наибольшей емкости микрометра. Измерение других длин требует перемещения эталонной поверхности или микрометра.

Толщина, пленка и лист

ТОЛЩИНА, ПЛЕНКА И ЛИСТ

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет толщину пленки или листа путем определения изменения количества лазерного излучения, проходящего сверху продукт, когда он проходит через ролик. Количество обнаруживаемого лазерного излучения обратно пропорционально толщине листа.

Ультразвуковой

Прозрачный пластиковый лист:

Ультразвуковой преобразователь, помещенный под лист, с соединителем (обычно водяным) между лицевой стороной преобразователя и нижней стороной листа измеряет толщину листа или пленки.

Толщина покрытия

ТОЛЩИНА ПОКРЫТИЯ

Трехосевой лазерный микрометр

Лазерный микрометр

Средняя толщина покрытия может быть измеряется путем расчета разницы в диаметре изделия до и после нанесения покрытия. Измерение диаметра в каждом месте может быть выполнено с использованием одно-, двух- или трехосевых лазерных микрометров. Трехосевой метод обеспечивает наилучшее измерение среднего диаметра и более точную среднюю толщину покрытия, чем двух- или одноосевые лазерные микрометры.

Это измерение может быть выполнено в процессе в определенных приложениях, например, с изолированным проводом. Фактически, в этом приложении использование измерения диаметра в процессе до и после изоляции провода в сочетании с ультразвуковым датчиком толщины стенки UltraGauge обеспечивает наиболее точное и надежное решение для измерения.

Автономный режим: Трехосевой лазерный микрометр

Среднюю толщину покрытия можно измерить путем расчета разницы в диаметре изделия до и после нанесения покрытия. Использование трехосевого лазерного микрометра обеспечивает наилучшее измерение среднего диаметра и более точную среднюю толщину покрытия, чем использование двуосных или одноосевых лазерных микрометров.

Использование трехосевого лазерного микрометра обеспечивает наилучшее измерение среднего диаметра и более точную среднюю толщину покрытия, чем использование двуосных или одноосевых лазерных микрометров.

При нанесении покрытия погружением диаметр детали измеряется до операции покрытия, а затем после нее.

Двухосевой лазерный микрометр

Автономный режим: Двухосевой лазерный микрометр

Среднюю толщину покрытия можно измерить путем расчета разницы в диаметре изделия до и после нанесения покрытия. Двухосевой лазерный микрометр обеспечивает хорошее измерение среднего диаметра для многих применений по удобной цене.

Положение

ПОЛОЖЕНИЕ

Трехосевой лазерный микрометр

Трехосевой лазерный микрометр измеряет положение центра детали относительно центра лазерного поля в каждом из трех пересекающихся копланарных лазерных полей . Лазерные поля разнесены на 60 градусов друг от друга.

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр измеряет положение центра детали относительно центра лазерного поля в каждом из двух пересекающихся, ортогональных, копланарных лазерных полей.

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет положение центра детали относительно центра лазерного поля.

Прямолинейность

ПРЯМОЛИСТЬ

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр измеряет прямолинейность детали путем проверки ее положения тремя отдельными двухосевыми лазерными микрометрами. Положение детали в первом и последнем микрометрах устанавливает виртуальную прямую линию или точку отсчета, проходящую через центр изделия. Микрометр посередине измеряет отклонение детали от этой прямой. Все три микрометра также могут одновременно измерять диаметр.

В качестве альтернативы измерение может быть выполнено путем непрерывного контроля положения продукта по длине детали с использованием системы LaserLinc Metron ™ или аналогичной автоматизированной системы контроля.

Трехосевой лазерный микрометр

Трехосевой лазерный микрометр обеспечивает превосходную точность измерения диаметра. В сочетании с аппаратной интеграцией LaserLinc датчика длины (энкодера) можно точно рассчитать изменение диаметра детали на заданной длине. Конусность можно измерять по каждой оси независимо или по изменению среднего диаметра.

В сочетании с аппаратной интеграцией LaserLinc датчика длины (энкодера) можно точно рассчитать изменение диаметра детали на заданной длине. Конусность можно измерять по каждой оси независимо или по изменению среднего диаметра.

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр обеспечивает превосходную точность измерения диаметра. С двумя осями измерения этот подход определяет конусность по каждой оси независимо или на основе изменения среднего диаметра.

Это можно сделать в процессе производства, например, при производстве экструдированных медицинских трубок или при автономном измерении качества отдельного продукта с помощью автоматизированной системы контроля LaserLinc Metron™.

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет диаметр с одного направления. Точное измерение конусности достигается путем перемещения микрометра и продукта относительно друг друга и одновременного измерения диаметра и относительной величины перемещения.

Это можно сделать в процессе производства, например, при производстве бесцентрового заземляющего проводника или при автономном измерении качества отдельного продукта с помощью автоматизированной системы контроля LaserLinc Metron.

Обнаружение дефектов поверхности

Три или более камер, расположенных вокруг центральной зоны, обеспечивают обзор продукта на 360°. Алгоритм подбора окружности применяется к набору точек, полученных с камер, для расчета диаметра продукта. Отслеживая диаметр продукта по мере его перемещения, измеряется конусность.

Профильная технология обеспечивает более полную проверку контура продукта по сравнению с лазерным микрометром и, следовательно, гораздо менее чувствительна к отклонениям в измерении некруглых продуктов.

Всего (T.I.R.)

ВСЕГО (T.I.R.)

Одноосный лазерный микрометр

Одноосный лазерный микрометр используется для измерения перемещения одной кромки детали (верхней или нижней) как детали вращается вокруг своего центра. Деталь должна вращаться не менее чем на 360 градусов. Разница между самым низким и самым высоким положением контролируемой кромки является общим показанным биением.

Деталь должна вращаться не менее чем на 360 градусов. Разница между самым низким и самым высоким положением контролируемой кромки является общим показанным биением.

Это измерение также известно как общее показание индикатора или полное движение индикатора.

Одноосный лазерный микрометр

Одноосный лазерный микрометр измеряет ширину прямоугольного изделия (функционально такой же, как одноосный наружный диаметр). Точное измерение требует, чтобы продукт располагался перпендикулярно микрометру.

Обнаружение поверхностных дефектов

С помощью пары камер, расположенных по обеим сторонам продукта для измерения, каждая сторона продукта отображается на карте. Поскольку каждая сторона продукта нанесена на карту, можно получить несколько вариантов измерения ширины: максимальную ширину, минимальную ширину и среднюю ширину.

При использовании профильной технологии измеряется весь продукт, и на точность измерения не влияет скручивание продукта, в то время как лазерный микрометр должен быть перпендикулярен продукту для точного измерения ширины и может отображать только максимальную ширину.

Ширина и высота

Ширина и высота

Двухосевой лазерный микрометр

Двухосевой лазерный микрометр одновременно измеряет ширину и высоту прямоугольной детали или детали аналогичной формы. Деталь должна быть выровнена с лазерным полем, чтобы сделать точное измерение.

Посетите эту страницу, чтобы узнать, как обеспечить точное измерение продуктов прямоугольной или аналогичной формы.

Обнаружение поверхностных дефектов

Четыре камеры, расположенные под углом 90 градусов друг к другу, отображают каждую сторону продукта. Поскольку каждая сторона продукта нанесена на карту, можно получить несколько вариантов измерений ширины и высоты: максимум, минимум и среднее значение каждой характеристики.

При использовании профильной технологии измеряется весь продукт, и на точность измерения не влияет ориентация продукта, в то время как лазерный микрометр должен быть перпендикулярен продукту для выполнения точных измерений, и он может отображать только максимальную ширину и максимальную высоту.

Профиль

Три или более камер, расположенных вокруг центральной зоны, обеспечивают обзор продукта на 360°. В результате получается набор из более чем тысячи точек на кадр или тысячи точек при использовании камер высокого разрешения. В пределах выбранной интересующей области можно рассчитать линию наилучшего соответствия.

Можно измерить угол между любой парой линий, а также внутренние или внешние измерения.

Радиус (частичной кривой)

РАДИУС (ЧАСТИЧНОЙ КРИВОЙ)

Профиль

Три или более камер, расположенных вокруг центральной области, обеспечивают обзор продукта на 360°. В результате получается набор из более чем тысячи точек на кадр или тысячи точек при использовании камер высокого разрешения.

В выбранной интересующей области, охватывающей искривленный участок поверхности продукта, алгоритм, примененный к точкам в выбранной области, вычисляет радиус дуги, который лучше всего соответствует данным.

Профиль

Три или более камер, расположенных вокруг центральной зоны, обеспечивают обзор продукта на 360°. В результате получается набор из более чем тысячи точек на кадр или тысячи точек при использовании камер высокого разрешения.

В результате получается набор из более чем тысячи точек на кадр или тысячи точек при использовании камер высокого разрешения.

Алгоритм, примененный к точкам, вычисляет площадь, содержащуюся в фигуре, созданной путем соединения точек.

Объем

ОБЪЕМ

Профиль

Три или более камер, расположенных вокруг центральной области, обеспечивают обзор продукта на 360°. В результате получается набор из более чем тысячи точек с каждым кадром или тысяч точек при использовании камер высокого разрешения.

Алгоритм, примененный к точкам, вычисляет площадь, содержащуюся в фигуре, созданной путем соединения точек. Сопоставляя площадь поперечного сечения, полученную от каждого кадра, полученного камерами, с информацией о длине, полученной кодировщиком, отслеживающим движение продукта, система Profile Vu измеряет объем продукта.

Расстояние между элементами

Расстояние между элементами

Профиль

Три или более камер, расположенных вокруг центральной области, обеспечивают обзор продукта на 360°.

01 мкм — 2.8 мм

01 мкм — 2.8 мм Смена модуля для измерения всухую для измерения вмокрую менее чем за 15 секунд

Смена модуля для измерения всухую для измерения вмокрую менее чем за 15 секунд