Как притереть щетки: Как притереть щетки электродвигателя — ООО «СЗЭМО Электродвигатель»

Содержание

Как притереть щетки электродвигателя — ООО «СЗЭМО Электродвигатель»

Содержание

- Процесс притирки щеток электродвигателя

- Первый способ

- Второй способ

- Третий способ

- Когда требуется притирка щеток электродвигателя

- Признаки плохой притирки щеток

Замена щеток в электродвигателе требуется достаточно часто, поскольку их износ – одна из наиболее часто встречающихся неисправностей. При замене щеток для обеспечения правильной работы агрегата необходимо выполнить их притирку. Как притереть щетки электродвигателя и осуществить эту процедуру грамотно?

Процесс притирки щеток электродвигателя

Есть несколько способов притирки щеток. Выбирать, который из них использовать, следует исходя из типа двигателя и ваших предпочтений.

Первый способ

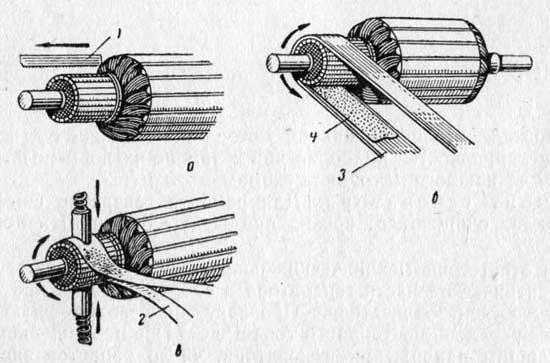

Прежде всего, требуется грубая подгонка щеток по коллектору – ее проводят с помощью напильника и крупнозернистой бумаги. Затем:

- Щетки устанавливаются на место, и под них подкладывается специальная шлифовальная стеклянная бумага (№ 00).

Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.

Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора. - Якорь поворачивается вручную до того момента, когда бумага станет соприкасаться со всей поверхностью щеток и шлифовать ее.

- Механизм очищается от угольной пыли и продувается сильной струей сжатого воздуха.

- Двигатель включается с нагрузкой 25-30 % от номинальной для более тщательной пришлифовки щеток.

Так как наличие в двигателе пыли и продуктов износа щеток может привести к замыканию на массу кронштейна щеткодержателя, после выполнения притирки необходимо продуть сжатым воздухом генератор.

Второй способ

Ваши действия должны выглядеть следующим образом:

- На коллектор наматывается и тщательно закрепляется полоска стеклянной шкурки.

- Крышка со вставленными в щеткодержатели щетками вращается вокруг неподвижного якоря вручную в том же направлении, в каком сам якорь вращается в собранном генераторе.

Третий способ

Стеклянная бумага кладется на коллектор (абразивной стороной вверх) и несколько раз протягивается вперед и назад. Одновременно осуществляется не слишком сильный нажим на щетки. Процесс прекращается после того, как щетки начнут равномерно прилегать к коллектору. Ширина полоски бумаги должна быть больше ширины щетки.

Применение карборундового или наждачного полотна для выполнения притирки недопустимо, поскольку попадание абразивных частиц между пластинами коллектора может спровоцировать замыкание.

Когда требуется притирка щеток электродвигателя

Эту процедуру нужно проводить при:

- Установке новых щеток взамен износившихся.

- Их неравномерном износе по длине.

- Неправильном скосе рабочей поверхности щеток при допустимой высоте.

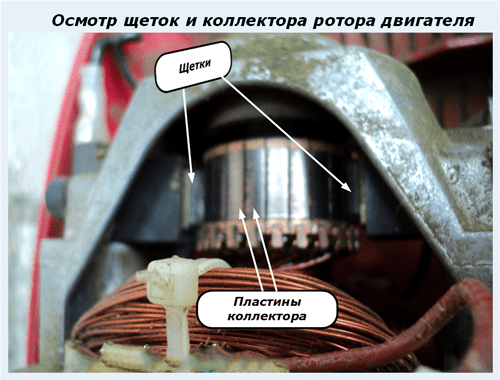

Во избежание короткого замыкания и поломки двигателя следует регулярно проверять состояние щеткодержателей и щеток. Упругость пружин щеткодержателей проверяется с помощью рычажного или пружинного динамометра. Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Если показатель упругости меньше, чем указано в ТУ, щетки будут вибрировать, а коллектор быстрее изнашиваться.

Показатели правильного подбора и грамотной установки щеток – это:

- Соответствие щеток марке двигателя.

- Их свободное вращение на оси щеткодержателя.

- Полное прилегание поверхности деталей к коллектору.

Признаки плохой притирки щеток

Плохую притирку щеток можно определить по следующим признакам:

- искрение;

- сильный шум;

- нарушение коммутации механизма;

- вибрация.

Правильная притирка щеток обеспечивает равномерность распределения тока по рабочей поверхности, что приводит к улучшению рабочих показателей электродвигателя.

Освоив процесс притирки щеток, вы сможете самостоятельно устранять мелкие неполадки в агрегате и проводить его профилактику, не прибегая к помощи специалистов.

Устранение шума двигателя СМА после замены щеток

- Вход

- Регистрация

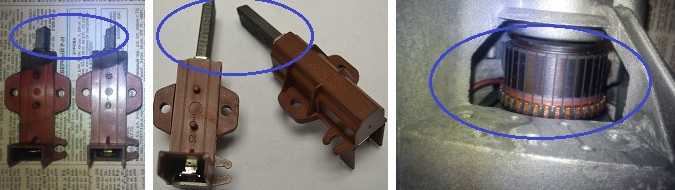

После замены угольных щеток без замены металлических направляющих этих самых щёток (так дешевле), заметил, что многие двигатели начинают неприятно так пощелкивать и потрескивать, даже ни смотря на качественную притирку щёток и шлифовку коллектора. Долго не мог понять в чем же фокус и как делать правильно пока не опробовал одну догадку. Сразу оговорюсь — речь идет именно о шуме щёточного узла, бывает еще шум подшипников, но это встречается очень редко, а ЩУ (Щёточный Узел) шумит после каждой замены щёток. Соответственно, ресурс такого ремонта выходит сильно меньше ресурса щеток с заводской установки.

Долго не мог понять в чем же фокус и как делать правильно пока не опробовал одну догадку. Сразу оговорюсь — речь идет именно о шуме щёточного узла, бывает еще шум подшипников, но это встречается очень редко, а ЩУ (Щёточный Узел) шумит после каждой замены щёток. Соответственно, ресурс такого ремонта выходит сильно меньше ресурса щеток с заводской установки.

Суть: старые щетки во время работы разбалтывают свои направляющие и появляется люфт ~1 мм, и как щетку ни притирай в одну сторону мотор вращается тихо, в другую начинает пощелкивать, потрескивать и издавать разные другие неприятные уху мастера звуки. Также, изменяется и угол прилегания угольной щётки к коллектору двигателя в зависимости от вращения двигателя. Отсюда: неприятный звук, повышенный ток потребления, повышенный износ щетки.

Притирать щетки, скорее всего, все мастера умеют. Если кому интересно, напишите в комментариях, я напишу статью и по притирке щёток и шлифовке коллектора.

Что получилось делать с направляющими: я их аккуратно обжимаю плоскогубцами с установленной щёткой внутри чтобы не пережать. Обжимаю только самый кончик направляющей на ширину захвата плоскогубцев ~ 10-12мм. Да так чтобы убрать поперечный люфт щётки, но не пережать ее, чтобы щётка свободно перемещалась по направляющей.

Обжимаю только самый кончик направляющей на ширину захвата плоскогубцев ~ 10-12мм. Да так чтобы убрать поперечный люфт щётки, но не пережать ее, чтобы щётка свободно перемещалась по направляющей.

Пришлось немного потренироваться, испортив пару направляющих, но теперь знаю как и на сколько обжать направляющую, чтобы после установки щёток мотор работал тихо, с меньшим током, а щеток хватало надолго. Всем удачи.

PS: была в ремонте hotpoint ariston — очень быстро съедала щетки и во время стирки подбрызгивала подачу воды самопроизвольно во время работы двигателя + иногда открывала замок люка. Что только не делал. Помогло обжать направляющие по данному методу.

Содержание

@qoren20

7 ноя

Ответы 24

@nik

22 ноя

Забыл сказать спасибо за статью, очень грамотный текст, хорошая иллюстрация и объем — alexragulin 7 ноя

Спасибо. — qoren20 7 ноя

@alexragulin

7 ноя

@Mananza

7 ноя

В субботу менял два комплекта щёток на индезитах. Когда поджимаю сразу же проверяю, что щётка хорошо ходит ни где не цепляясь по всей своей длине, если где немного цепляется, несколько раз ее подвигал, потом посмотрел внимательно на уголек — на нем видно место где цепляет, обычным канцелярским ножом там поцарапал снимая несколько микрон угля, и снова проверяю. Как правило ремонт проходит без косяков, повторов со щётками у меня не было с этими, служат очень долго и не шумит ЩУ. — qoren20 12 ноя

Когда поджимаю сразу же проверяю, что щётка хорошо ходит ни где не цепляясь по всей своей длине, если где немного цепляется, несколько раз ее подвигал, потом посмотрел внимательно на уголек — на нем видно место где цепляет, обычным канцелярским ножом там поцарапал снимая несколько микрон угля, и снова проверяю. Как правило ремонт проходит без косяков, повторов со щётками у меня не было с этими, служат очень долго и не шумит ЩУ. — qoren20 12 ноя

@valeronxt

10 ноя

@Юраха

15 дек

@skant

15 дек

Щетки в обойме стоят сильно дороже, из-за этого приходится чаще ставить щётки без обоймы. Шумят они не изза- люфта. Изза люфта изменяется угол прилегания щётки к коллектору взависимости от направления вращения двигателя и щётка становится то притертой плоскостью полостью (и мотор крутится тихо), то при смене направления перемещается на размер люфта, примегание становится не полное, изменяется угол и появляется этот неприятный шум. Дело не в музыкальности, шуме и прочем что вы описываете, дело в технически правильной установке щёток при которой они служат дольше. Чистку коллектора и палировку ламелей никто не отменял. — qoren20 21 ноя

Дело не в музыкальности, шуме и прочем что вы описываете, дело в технически правильной установке щёток при которой они служат дольше. Чистку коллектора и палировку ламелей никто не отменял. — qoren20 21 ноя

Начало поста: …После замены угольных щеток без замены металлических направляющих этих самых щёток (так дешевле), заметил, что многие двигатели начинают неприятно так пощелкивать и потрескивать, даже ни смотря на качественную притирку щёток и шлифовку коллектора… …Сразу оговорюсь — речь идет именно о шуме щёточного узла… — liko 21 ноя

…дело в технически правильной установке щёток при которой они служат дольше… Опять словоблудие — насколько дольше??? Если родные щётки отходили 6-7 лет, то очередная замена, за редким исключением — до замены машинки. — liko 21 ноя

Щетки которые продаются без обоймы в одой и той же партии часто бывают не стабильны по габаритам. Порой приходится подбирать со штангенциркулем в руках. Поджимать гильзу считаю сомнительной затеей. — Marsel_RT 21 ноя

Порой приходится подбирать со штангенциркулем в руках. Поджимать гильзу считаю сомнительной затеей. — Marsel_RT 21 ноя

У клиента менять щетки лучше в сборе с обоймой заранее притертом на «притирочном двигателе» Поясню — это двигатель с нерабочим якорем на ламели которой в ширину щеток приклеена мелкозернистая наждачная бумага. Таких двигателей в «стационаре» имеется несколько, почти под каждый тип щеток. Перед установкой с торца щеки снимается фаска т.к. ламели БУ движков имеют форму канавки. В большинстве случаев не придется обьяснять заказчику, что — вот подождите щетки сами притрутся, ну или пригорят как повезет. Движки это обширная тема которую можно растянуть на десятки страниц. — Marsel_RT 21 ноя

@liko

20 ноя

@len7940

17 дек

@liko

21 дек

люфт в 1 мл может быть разве что в бокале))) — liko 27 ноя

@KASPARIK

9 ноя

@golf_ovod

9 ноя

@alex81

10 ноя

@Garrryk

14 ноя

@Marsel_RT

14 ноя

@user5258

22 ноя

@Mr_A

1 дек

@Максим

2 дек

@ROTOR

7 дек

@hohol77

13 дек

@Chetkiy. sn

sn

14 дек

@clek

3 мар

@PavelFedaren

13 мая

@Nesqu1k

31 мая

@Vovakriminal

4 июля

Ваш ответ

+1

Для ответа на вопрос нужно войти или зарегистрироваться

- Поддержка

- Кубки

- Правила

- Статистика

- Баг-лист

Как вы делаете угольные щетки? 6 Пошаговое руководство

Углеродные щетки являются неотъемлемой частью всех электроинструментов, но как они изготавливаются?

В этом посте мы обсудим основные этапы производства угольных щеток.

Нужна новая угольная щетка? Ознакомьтесь с нашим ассортиментом здесь.

Предварительный этап: что такое угольные щетки и для чего они нужны?

Углеродные щетки – это изнашиваемые детали электроинструментов, которые проводят электрический ток между неподвижными и вращающимися элементами внутри двигателя или генератора.

Используется углерод, так как он хорошо проводит электричество, но при этом он достаточно мягкий, чтобы обеспечить устойчивую точку контакта.

Однако это означает, что они со временем изнашиваются, поэтому их необходимо заменять, когда они становятся слишком изношенными.

Узнайте больше об угольных щетках здесь.

Этап 1. Создание угольного блока. Ключевым моментом является правильный материал.

Блок представляет собой комбинацию материалов, специально разработанных для сопротивления, которое соответствует напряжению и мощности электроинструмента, в котором они будут использоваться. могут использоваться медный графит, серебряный графит, природный графит и электрографит.

Шаг 2. Проектирование угольной щетки и обрезка по размеру

Углеродная щетка должна быть спроектирована так, чтобы соответствовать конкретному электроинструменту, поэтому вам необходимо убедиться, что она точно соответствует размерам держателя угольной щетки, в который она входит.

Это включает в себя создание чертежей и вырезание их до точного размера.

Шаг 3. Отшлифуйте корпус щетки до гладкости

Важно иметь постоянную точку соприкосновения, поэтому щетку необходимо шлифовать до получения гладких краев.

Шаг 4. Измерьте корпус щетки, чтобы проверить технические характеристики. Допустим отрицательный допуск от -0,1 мм до 0 мм.

Шаг 5. Проделайте отверстие в угле и вставьте проволоку

Чтобы создать соединение со статической частью инструмента, нам нужно вставить провод в угольную щетку, поэтому на этом этапе мы просверлим отверстие в угольной щетке и добавим проводящий провод.

Шаг 6. Приварите провод к клемме

Наконец, нам нужно приварить клемму к концу провода, чтобы обеспечить его правильное подключение к системе электроинструмента.

Некоторые щетки имеют не только провод и концевой контакт (например, нажимной соединитель с лопаткой), но также имеют пружинную конструкцию, которая должна иметь правильное натяжение, длину, диаметр и толщину, чтобы угольная щетка правильное давление на Коммутатор. Таким образом, пружинная часть угольной щетки также должна учитываться при изготовлении конечного продукта.

Таким образом, пружинная часть угольной щетки также должна учитываться при изготовлении конечного продукта.

Не используйте уголь из старых батарей

В Интернете ходят слухи и руководства, в которых люди используют уголь из старых батарей для создания угольных щеток.

Это очень опасно и может повредить ваш инструмент, потому что используемый уголь слишком твердый.

Лучше купить новые щетки.

Как выглядит плохо сделанная угольная щетка?

Типичные характеристики плохо изготовленной угольной щетки:

- Неровные края.

- Размягчается и разрушается при нагревании.

- Вызывает почернение держателя угольной щетки.

- Пахнет горелой резиной.

Если вы ищете высококачественную угольную щетку, приобретите наш ассортимент онлайн здесь.

Проволочные щетки, шлифовальные круги и лепестковые диски, о боже!

Следование рекомендациям продлит срок службы изделия, обеспечит вашу безопасность и повысит производительность и эффективность.

При подготовке поверхности материала к сварке, а также при межпроходной и послесварочной очистке крайне важно устранить все включения и загрязнения. Удаление как можно меньшего количества материала между проходами сварки экономит время и деньги, поскольку любой удаленный материал в конечном итоге необходимо будет заменить самым дорогим расходным материалом — присадочным металлом. Удаление слишком большого количества основного материала во время подготовки поверхности перед сваркой также может повлиять на проплавление сварного шва, влияя на прочность и целостность готового сварного шва.

По этим причинам всегда выбирайте наилучшие инструменты для подготовки поверхности и очистки. Правильное решение обеспечивает эффективную работу и позволяет вам тратить больше времени на сварку и меньше времени на очистку и ремонт.

Стандартные инструменты для сварки

Для подготовки поверхности и очистки при сварке используются три основных категории инструментов:

- Шлифовальные круги на связке/шлифовальные круги

- Шлифовальные круги с покрытием/лепестковые диски

- Проволочные щетки и круги

Выбор зависит от требований области применения и, конечно же, от ваших личных предпочтений.

Изделия абразивные и проволочные щетки различаются по своим характеристикам и назначению. Абразивные средства предназначены для удаления основного материала, а проволочные щетки — нет. Когда подготовка поверхности или очистка сварного шва требуют удаления шлака или прокатной окалины, обычно рекомендуется использовать проволочную щетку. Обратите внимание, что тяжелая прокатная окалина иногда может быть слишком большой даже для самой агрессивной проволочной щетки. В этих случаях выберите абразивный продукт. Абразивные продукты специально разработаны для таких применений, как съем материала, снятие фасок, снятие фасок, шлифовка и шлифовка сварных швов. Наоборот, если приложение требует, чтобы вы сохранили основной материал во время подготовки поверхности и очистки сварного шва, проволочная щетка по-прежнему будет вашим лучшим выбором. Вот как работают эти продукты.

Абразивы/шлифовальные круги на связке. Комбинация типа зерна, размера зерна и связующих веществ (смолы и добавки-наполнители) определяет эффективность каждого из них. Абразивы на связке, как правило, более агрессивны и удаляют материал быстрее, поэтому требуется опытный оператор, который знает, как предотвратить повреждение, выемку и подрезание. Круги изготовлены из абразивных зерен, включая оксид алюминия, карбид кремния, оксид циркония, керамический оксид алюминия и комбинации этих зерен. Резиноидный (органический) связующий агент смешивается с абразивными зернами. Наконец, эта смесь формуется и сочетается с армирующими слоями из стекловолокна для долговечности и прочности.

Абразивы на связке, как правило, более агрессивны и удаляют материал быстрее, поэтому требуется опытный оператор, который знает, как предотвратить повреждение, выемку и подрезание. Круги изготовлены из абразивных зерен, включая оксид алюминия, карбид кремния, оксид циркония, керамический оксид алюминия и комбинации этих зерен. Резиноидный (органический) связующий агент смешивается с абразивными зернами. Наконец, эта смесь формуется и сочетается с армирующими слоями из стекловолокна для долговечности и прочности.

Круги из оксида алюминия (АО) являются наиболее популярными и подходят для многих применений общего назначения. Изделия, изготовленные из комбинации керамики и оксида циркония, стоят дороже, но, как правило, обеспечивают лучший общий срок службы и лучший съем материала. Они являются хорошим выбором для таких материалов, как броневая сталь, конструкционная сталь, чугун и сплавы INCONEL ® .

Абразивные/лепестковые диски с покрытием. Эти элементы изготовлены с использованием тех же типов зерен, что и абразивы на связке. Абразивы с покрытием связывают абразивные зерна с подложкой, которая чаще всего представляет собой хлопчатобумажную, полиэфирную или смешанную подложку, а не твердый шлифовальный круг, используемый для абразивов со связкой. Эта абразивная ткань может быть разрезана на более мелкие лепестки и уложена слоями радиально, чтобы сформировать лепестковый диск. Именно эта многослойная конструкция придает лепестковым дискам гораздо более мягкое и щадящее ощущение.

Абразивы с покрытием связывают абразивные зерна с подложкой, которая чаще всего представляет собой хлопчатобумажную, полиэфирную или смешанную подложку, а не твердый шлифовальный круг, используемый для абразивов со связкой. Эта абразивная ткань может быть разрезана на более мелкие лепестки и уложена слоями радиально, чтобы сформировать лепестковый диск. Именно эта многослойная конструкция придает лепестковым дискам гораздо более мягкое и щадящее ощущение.

Заслонки сконструированы и расположены таким образом, чтобы изнашиваться по мере истощения зерна, обнажая под ним новое, свежее и острое зерно. Лепестковые диски часто более удобны в использовании и обеспечивают агрессивное резание и шлифование шлифовального круга; однако они также позволяют выполнять смешивание и отделку, что важно, когда материал необходимо покрасить, загрунтовать или покрыть порошковым покрытием.

Проволочные щетки и колеса. Это основной выбор для очистки сварных швов, когда необходимо удалить брызги и другие загрязнения перед чистовой обработкой или следующим проходом сварки. Помните, что кончики проволочных щеток выполняют всю работу, действуя как крошечные молоточки, ударяя и подготавливая рабочую поверхность. Приложение соответствующего давления имеет решающее значение для работы силовой щетки, так как чрезмерное давление изгибает и изгибает провода, препятствуя работе наконечников. Это может привести к преждевременному обрыву проволоки и резкому сокращению срока службы щеток.

Помните, что кончики проволочных щеток выполняют всю работу, действуя как крошечные молоточки, ударяя и подготавливая рабочую поверхность. Приложение соответствующего давления имеет решающее значение для работы силовой щетки, так как чрезмерное давление изгибает и изгибает провода, препятствуя работе наконечников. Это может привести к преждевременному обрыву проволоки и резкому сокращению срока службы щеток.

Правильные инструменты для подготовки поверхности и очистки обеспечивают эффективную работу и помогают вам тратить больше времени на сварку и меньше времени на очистку и ремонт.

Электрощетки обеспечивают скорость и эффективность, необходимые для быстрой и эффективной очистки и подготовки поверхности. Когда вы удаляете покрытие с поверхности, такое как эпоксидная смола, краска или резина, абразивы с покрытием имеют тенденцию к нагрузке — другими словами, удаляемый материал уплотняется между зернами и накапливается, что лишает их возможности работать. Способность электрической щетки «самоочищаться» делает ее лучшим выбором для этих целей очистки.

Способность электрической щетки «самоочищаться» делает ее лучшим выбором для этих целей очистки.

При выборе электрической щетки у вас есть несколько вариантов узлов, толщины проволоки и длины обрезки. Изменяя одну или несколько из этих характеристик, вы можете точно настроить работу кисти для конкретного приложения. Например, щетки со стрингером имеют более узкие узлы, закрученные от основания к кончику, что делает их более подходящими для проникновения в более узкие места, такие как углы, галтели и корневые сварные швы. Щетки со скручиванием троса также закручены к концам, но имеют более широкий профиль, который может быстро покрыть большую площадь поверхности для заполняющих проходов. Стандартные поворотные щетки расширяются на концах, обеспечивая еще более широкое пятно, а также дополнительную гибкость. 9№ 0003

Щетки из гофрированной проволоки обеспечивают меньшую агрессивность и большую гибкость, что делает их отличным выбором для удаления краски и ржавчины, а также удаления заусенцев. Щетки из гофрированной проволоки также оставляют после себя равномерную «апельсиновую корку», поэтому они являются хорошим выбором для подготовки поверхности и приклеивания краски.

Щетки из гофрированной проволоки также оставляют после себя равномерную «апельсиновую корку», поэтому они являются хорошим выбором для подготовки поверхности и приклеивания краски.

Круглые щетки предназначены для работы перпендикулярно рабочей поверхности и лучше всего подходят для небольших и узких участков поверхности. Чашечные щетки идеально подходят для покрытия больших и широких поверхностей благодаря их способности очищать большую площадь за один проход.

Правильный выбор для вас

При выборе продукта для подготовки поверхности и очистки сварных швов обратите внимание на основной материал. Вообще говоря, выберите щетку из углеродистой стали для очистки углеродистой и мягкой стали и щетку из нержавеющей стали для нержавеющей стали, алюминия и экзотических металлов. Также доступны щетки из меди и латуни для предотвращения искрения, когда это необходимо.

Далее рассмотрим требования к отделке приложения. Есть ли необходимость в удалении основного материала, или материал подготавливается и очищается для отделки или покрытия? Для зачистки сварных швов обычно лучше всего подходит щетка с узлами — стрингерная щетка или тросовая скрутка. Выбирая силовую щетку, начните с выбора наименее агрессивного варианта работы.

Выбирая силовую щетку, начните с выбора наименее агрессивного варианта работы.

Для абразива с покрытием или на связке оксид алюминия является наиболее экономичным вариантом для универсального шлифования. Более твердые и долговечные зерна, такие как оксид циркония и керамика, сохраняют остроту и теплостойкость, что делает их гораздо лучшим выбором для более агрессивных шлифовальных работ.

Наконец, учитывайте размер и ориентацию очищаемого материала. Для очистки заполняющего прохода сварного шва требуется совсем другой инструмент, чем для очистки большой плоской поверхности. Например, чашеобразная щетка имеет значительно большую площадь основания и, следовательно, может покрывать большую площадь.

Передовой опыт для достижения максимальной производительности

Чтобы обеспечить безопасную и оптимальную производительность любой проволоки или абразивного материала, подумайте о S.P.O.T.

S — скорость и размер. Выберите изделие соответствующего размера для инструмента и используйте защитный кожух, рекомендованный производителем. Убедитесь, что максимально безопасное число оборотов, указанное на проволоке или абразивном круге, больше или равно максимальному рабочему числу оборотов на инструменте. При выборе высокопроизводительных керамических абразивов обратите внимание на скорость инструмента. Инструменты с меньшей мощностью не могут поддерживать требуемую скорость и, следовательно, не обеспечивают всех преимуществ этих высокопроизводительных и дорогих продуктов.

Убедитесь, что максимально безопасное число оборотов, указанное на проволоке или абразивном круге, больше или равно максимальному рабочему числу оборотов на инструменте. При выборе высокопроизводительных керамических абразивов обратите внимание на скорость инструмента. Инструменты с меньшей мощностью не могут поддерживать требуемую скорость и, следовательно, не обеспечивают всех преимуществ этих высокопроизводительных и дорогих продуктов.

Знание доступных опций продукта и понимание их предполагаемого использования

важные части получения наилучших результатов от абразивов и проволочных щеток.

P—Давление. При работе с проволочными щетками вам не нужно нажимать сильнее, потому что работу должны выполнять кончики. Чрезмерное давление на щетку предотвращает попадание кончиков на поверхность, поэтому стороны проволоки начинают «вытирать» поверхность. Это уменьшает действие очистки и увеличивает потери проволоки из-за напряжения. Если электрическая щетка не соответствует ожиданиям, рассмотрите возможность замены узла, увеличения сечения проволоки или сокращения длины обрезки. Распространенной жалобой на проволочные щетки является потеря проволоки, и во многих случаях основной причиной является неправильное использование или чрезмерное давление.

Если электрическая щетка не соответствует ожиданиям, рассмотрите возможность замены узла, увеличения сечения проволоки или сокращения длины обрезки. Распространенной жалобой на проволочные щетки является потеря проволоки, и во многих случаях основной причиной является неправильное использование или чрезмерное давление.

При использовании абразива увеличение давления снижает скорость инструмента и значительно увеличивает трение и нагревание. Тепло и давление – враги любого абразивного материала. Используйте равномерное постоянное давление и движение, чтобы свести к минимуму обесцвечивание при нагревании и максимизировать производительность.

O — Ориентация. Дисковые щетки предназначены для использования перпендикулярно рабочей поверхности. Это обеспечивает оптимальную работу наконечников проволоки и снижает поперечное напряжение на проволоку, предотвращая потерю проволоки, снижение производительности и сокращение срока службы щетки. Абразивные отрезные круги на связке также предназначены для использования перпендикулярно (90 градусов) к рабочей поверхности для лучшей производительности и долговечности.

Шлифовальные круги и лепестковые круги обычно предназначены для использования при температуре от 5 до 35 градусов. При выборе лепесткового диска выбирайте тип 27 для чистовой обработки и операций, требующих меньших углов шлифования — от 5 до 15 градусов. Выберите тип 29 для более агрессивного шлифования под большим углом — от 15 до 35 градусов.

T—Время. Все продукты предназначены для перемещения по рабочей поверхности. Когда вы используете абразивный продукт, не останавливайтесь на одном месте, так как это приведет к точечной коррозии, выемке, повышенному нагреву и ухудшению чистоты поверхности.

Знание возможностей вашего продукта и понимание его предполагаемого использования являются важными составляющими получения наилучших результатов от абразивов и проволочных щеток. Всегда следуйте передовым методам, чтобы продлить срок службы продукта, повысить безопасность оператора и повысить производительность и эффективность. Это поможет вам выполнять работу быстрее, экономя время и деньги и повышая итоговую прибыль.

Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.

Ее рабочая поверхность должна быть обращена к щеткам. Отрезок бумаги отмеряется таким образом, чтобы по длине он был равен приблизительно 1.5 длине окружности коллектора.