Из чего делать ножи: из чего лучше делать [4 вида ножей и материалов]

Содержание

из чего лучше делать [4 вида ножей и материалов]

Среди множества [изделий из металла] есть особая категория — это ножи, изготовление и котовка которых становится не просто работой, а серьезным увлечением. Для самостоятельного изготовления такого предмета потребуются серьезные навыки и тщательный подбор материала. Как своими руками сделать или выковать нож в домашних условиях, мы расскажем в этой статье.

Важно! Статья 223.4 УК РФ запрещает самостоятельное изготовление оружия и предметов, которые могут быть использованы как оружие. Материал предоставлен в информационных и познавательных целях. Санкция по указанной статье — до 2 лет лишения свободы.

Содержание:

- Виды ножей по назначению

- Из какого металла лучше сделать нож

- Сталь 95Х18

- Сталь 50Х14 МФ

- Сталь Х12МФ

- Сталь ХВГ

- Сталь 50 ХГА

- Сталь 40Х13

- Этапы подготовки и изготовления ножа

- Делаем нож из напильника

- Делаем нож из обоймы подшипника

- Как ковать нож

- Как закалить и отпустить металл ножа

- Ножи из рессор и листовой стали

Виды ножей по назначению

Для начала следует разобраться, из какого металла следует делать нож, а для этого — определить назначение лезвия. Существует четыре основных типа ножей, отличающихся по заточке, массе и прочим характеристикам.

Существует четыре основных типа ножей, отличающихся по заточке, массе и прочим характеристикам.

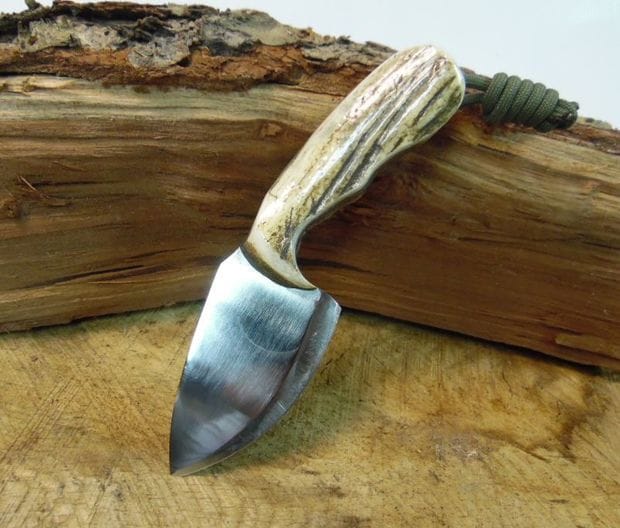

Охотничьи — с очень острым лезвием, точно отработанным по форме кончиком. Ножи этого типа требуют тщательного выбора стали, так как должны очень долго оставаться острыми. Кроме того, от стали для охотничьего ножа требуется высокая ударная вязкость, так как лезвие может натолкнуться на кость при разделке.

Туристические и походные — должны иметь серьезный вес и прочность, так как ими обычно выполняется грубая работа с ветками прочими предметами. Это аналог топора, поэтому важно выдержать баланс между твердостью стали и прочностью на удар и излом.

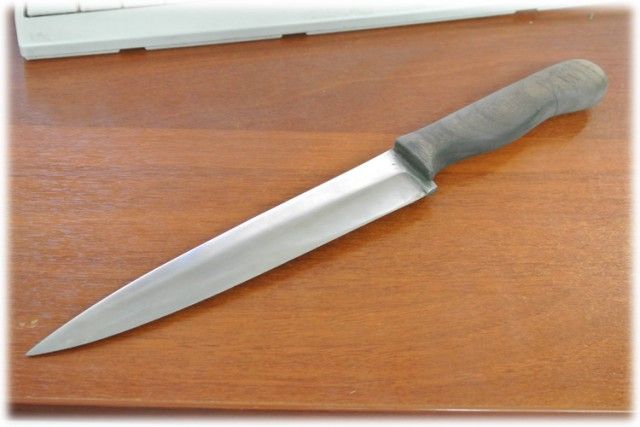

Ножи кухонные — очень близки по типу к кухонным, с обязательным подбором стали высокой твердости. Нож для кухни не должен выкрашиваться при столкновении с костью и тупиться при работе на пластиковой доске.

Тесаки и ножи выживания — наследники топоров и туристических ножей.

Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.

Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.

Стоит обратить особое внимание на выбор исходного материала. По объему работ проще всего изготовить нож из напильника — у него уже есть некая близкая форма. По прочности и износостойкости — из рессоры, пружины или подшипника. Листовая сталь подбирается из сортов для этих изделий. Угол заточки ножа подбирается в зависимости от назначения, например, туристический точат под 25 — 30 градусов, а кухонный под 8 — 15 градусов.

Из какого металла лучше сделать нож

Для изготовления и ковки ножей подходит несколько видов стали. Стоит рассмотреть ее по сортам, чтобы определить пригодность для определенной задачи.

Сталь 95Х18

Ножевая сталь высокой прочности с высокой стойкостью к коррозии. Ее характеризует оптимальное соотношение твердости и прочности, что позволяет сделать охотничий или кухонный нож с кромкой, защищенной от выкрашивания. Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Показатель твердости 64 — 62 HRC в зависимости от термообработки материала.

Сталь 50Х14 МФ

Инструментальная нержавеющая сталь с показателем твердости 58 HRC, которая используется при изготовлении скальпелей. Ножи из нее долго не тупятся. Чувствительная к контакту с костями и твердыми поверхностями.

Сталь Х12МФ

Штамповая сталь, которую можно довести до твердости 62 HRC. Отличается высокой ударной вязкостью и чувствительностью к коррозии, не подходит для ножей охотничьих и туристических, поскольку требует тщательного ухода.

Сталь ХВГ

Инструментальный материал со средними показателями твердости и хорошей ударной вязкостью. Хорошо держит нагрузки.

Сталь 50 ХГА

Пружинный металл, способный хорошо держать нагрузки, но склонный к коррозии.

Сталь 40Х13

Пружинная нержавейка, нож из которой будет красивым, но с хрупкой режущей кромкой. Подойдет для кухни по гибкости и заточке, но не для тесаков, туристических и охотничьих ножей.

Этапы подготовки и изготовления ножа

Процесс изготовления ножа довольно сложен — придется пройти несколько этапов от резки и ковки до шлифовки и заточки. Вкратце даем описание этих этапов:

чертеж и шаблон для ножа лучше всего взять у специалистов или из журналов, так как оптимальные формы ножей давно отработаны;

заготовка — сталь можно купить в виде готового отрезка, но в любом случае потребуется ее кузнечная протяжка, чтобы придать металлу нужную прочность;

[резка] и механическая обработка — ее придется выполнять фрезой или наждачным точилом, тщательно следя за нагревом, чтобы не испортить металл;

закаливание и отпуск — очень сложная задача, поскольку необходимо точно выдерживать температуру, а визуально это могут делать только опытные мастера.

На последнем этапе производится сборка ножа с установкой деталей ручки, которая должна быть сбалансирована и выдержана по форме.

Делаем нож из напильника

Изготовление ножа из напильника следует начинать с отпуска стали. Материал исходного инструмента хрупкий и твердый, поэтому его необходимо нагреть до 200 С, продержать так примерно час, а потом дать самостоятельно остыть. Иногда напильник просто бросают в костер, но гораздо проще отпустить его в обычной духовке.

По заранее заготовленному шаблону вырезаем форму ножа — для этого подойдет болгарка или фреза. При работе с наждаком велик риск перегреть металл. Признак перегрева металла при резке — изменение цвета. Для охлаждения достаточно поливать зону резки водой.

После этого можно приступать к шлифовке контура той же болгаркой — срезаем углы и выступы. Работу можно сделать и на ленточной шлифовальной машине.

Следующий этап — выполнение скосов, перед которым нужно прочертить линию границы на лезвии. Не забывайте, что угол не должен быть слишком большим и слишком малым — в первом случае лезвие будет слишком толстым, во втором — тонким и хрупким. Для формирования скосов лучше использовать ленточную машину, допускается и болгарка. Окончательная доводка делается напильниками. Не забывайте следить за температурой!

Не забывайте, что угол не должен быть слишком большим и слишком малым — в первом случае лезвие будет слишком толстым, во втором — тонким и хрупким. Для формирования скосов лучше использовать ленточную машину, допускается и болгарка. Окончательная доводка делается напильниками. Не забывайте следить за температурой!

После черновой заточки металл можно подержать с час в уксусе и отшлифовать, чтобы получить чистое блестящее лезвие. После этого можно сверлить отверстия под штифты ручки.

Делаем нож из обоймы подшипника

Для изготовления такого ножа можно использовать подшипник карданного вала, подшипники станков, обойма которых выполнена из стали типа ШХ15. Для получения заготовки лучше сразу пилить внешнюю обойму под углом, чтобы получить заготовку под носик ножа. Длина окружности должна быть чуть больше общей длины ножа, поэтому оставляем запас примерно в 2 см.

Легированная сталь требует отжига перед ковкой. Для выпрямления достаточно подержать ее разогретой до темно-красного цвета и дать остыть на воздухе. После этого потребуется разогреть заготовку до 800 С — о ее достижении говорит цвет вишнево-красного оттенка. Если металл стал темно оранжевым, достигнут верхний предел температуры 1100 С. Как только цвет меняется на тускло вишневый, следует повторять нагрев в печи.

После этого потребуется разогреть заготовку до 800 С — о ее достижении говорит цвет вишнево-красного оттенка. Если металл стал темно оранжевым, достигнут верхний предел температуры 1100 С. Как только цвет меняется на тускло вишневый, следует повторять нагрев в печи.

Как ковать нож

Существует два варианта ковки ножа. Первый для опытных специалистов, умеющих обращаться с молотом. Металл надо отбивать так, чтобы он смещался от середины к краю, а острие округлять, протягивая заготовку по длине.

Второй способ чуть проще — пластине придается плоская форма молотом, после чего производится обдирка шлифмашиной. Этот процесс аналогичен ранее описанному, но мастеру стоит следить за тем, чтобы металл отрезался небольшими кусками.

Как закалить и отпустить металл ножа

Подшипниковая сталь требует [закалки и отпуска], поэтому потребуется контролировать нагрев металла — насыпанная на лезвие соль начнет плавиться при температуре 800 С. После этого заготовку помещают в нагретое масло, соблюдая осторожность, так как вероятно воспламенение. При закаливании нельзя доливать масло или взбалтывать его, переворачивать заготовку. После закаливания металл отпускают нагревом до 200 С и постепенным остыванием. Последующие операции по заточке, доводке и сборке ножа описаны выше.

После этого заготовку помещают в нагретое масло, соблюдая осторожность, так как вероятно воспламенение. При закаливании нельзя доливать масло или взбалтывать его, переворачивать заготовку. После закаливания металл отпускают нагревом до 200 С и постепенным остыванием. Последующие операции по заточке, доводке и сборке ножа описаны выше.

Ножи из рессор и листовой стали

Лезвия делаются почти так же как и предыдущие, но мастер должен учитывать, что разные сорта металла требуют подбора температуры, закалки и отпуска. Это зависит от конкретного материала заготовки. Получить информацию можно в справочниках по металлообработке.

Напоминаем, что изготовление ножа может быть расценено как изготовление холодного оружия, поэтому не приводим подробных инструкций!

сделать качественно в домашних условиях

В повседневной жизни нож — незаменимый инструмент. Без него нельзя обойтись ни в одном хозяйстве. Представленные в продаже модели не всегда отвечают требованиям, предъявляемым к надежным и функциональным образцам. Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

Чтобы получить клинок, в котором сочетаются наилучшие характеристики, изготовить его придется самостоятельно. В последнее время информация о том, как сделать нож своими руками, стала очень популярной.

- Преимущества самодельных моделей

- Ассортимент в магазинах

- Назначение и характеристики

- Этапы самостоятельного изготовления

- Выбор стали

- Порядок работ

Преимущества самодельных моделей

В продаже сейчас представлен огромный ассортимент ножей. В нем можно растеряться, но при определенных усилиях всегда можно найти готовую модель, подходящую для конкретных целей. Однако всегда есть шанс столкнуться с некачественно изготовленным клинком или неполным соответствием готовой модели ожиданиям.

При отсутствии в продаже нужной модели можно обратиться за помощью к кузнецу, который сделает клинок на заказ.

Но такая работа, выполняемая в соответствии с пожеланиями заказчика, стоит довольно дорого.

Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца.

Если изготовить клинок самостоятельно, можно добиться ряда преимуществ:

- выбрать тип ножа согласно собственным потребностям;

- в одном изделии совместить все желаемые особенности и свойства;

- в соответствии с предназначением и типом предстоящих работ выбрать наилучшую сталь для лезвия;

- на основании рекомендаций по термообработке выбрать наилучший режим закалки и отпуска, который обеспечит требуемые соотношения прочности, твердости, упругости и пластичности клинка;

- определиться с дизайном и изготовить рукоять согласно собственным представлениям о декоративных характеристиках будущего изделия;

- избежать ошибок и недоработок, которые часто присутствуют в готовых изделиях и портят впечатление от работы покупным ножом.

Ассортимент в магазинах

Любое качественное изделие всегда стоит дорого. Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

Кроме того, выбор действительно надежных и функциональных моделей не так широк, как хотелось бы. Чаще в продаже представлены модели, для которых не предъявляются повышенные требования к механическим характеристикам и функциональности. Эти довольно распространенные изделия часто:

- не обладают достаточной прочностью, поэтому легко ломаются;

- изготовлены из самой дешевой стали, поэтому не имеют необходимой твердости для резки жестких материалов, плохо держат заточку и быстро тупятся, что делает невозможным выполнение необходимых функций;

- не отличаются высокой долговечностью ввиду низкокачественной сборки, которая не может стоить дороже использованных материалов.

Подобные часто встречаемые ножи обычно стоят недорого. Когда они приходят в негодность, их просто выбрасывают и заменяют новыми. Но такой подход нельзя назвать рациональным, ведь не всегда есть возможность зайти в магазин за новой покупкой. Часто нож используется туристами и охотниками вдали от цивилизации. Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Он должен не только блестяще справляться с возложенными на него обязанностями, но и быть достаточно надежным, чтобы не подвести своего владельца в ответственный момент.

Чтобы купить качественный клинок по приемлемой цене, нужно тщательно изучить рынок и все представленные на нем предложения. Обязательно нужно обладать минимальными техническими знаниями о ножевых сталях, их характеристиках и механических свойствах готового лезвия. Однако можно пойти и другим путем, применив эти знания на практике самостоятельно. Так многие и поступают, принимая решение изготовить нож самостоятельно.

Назначение и характеристики

Изготовлению любого ножа всегда предшествует выбор необходимого типа. От назначения и условий эксплуатации зависят не только характеристики будущего изделия, но и условия его изготовления.

Наиболее часто самостоятельно изготавливают ножи следующих типов:

- Охотничьи — самые любимые среди мастеров клинки.

В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости. - Туристические — очень популярные среди любителей активного отдыха на природе. Условия их применения определяют основные задачи таких клинков: перерезание веток, строгание щепы, решение широкого круга мелких походных задач. На природе отсутствует возможность поправить лезвие или заточить, если оно затупилось, поэтому к стойкости режущей кромки предъявляются особые требования. Высокая твердость, необходимая для сохранения требуемой остроты, не должна быть причиной повышения хрупкости.

Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары. - Ножи выживания — производная туристических ножей. Такие клинки комплектуются специальными приспособлениями для выживания в сложных условиях. Однако при производстве подобных изделий в погоне за максимальным количеством функций часто забывают об основном предназначении лезвия, уделяя качеству его изготовления меньше внимания. Необходимость дополнительной комплектации может заставить изготовителя уменьшить лезвие, снизить толщину обуха, что негативно скажется на эксплуатационных качествах изделия. Часто наилучшим решением оказывается выбор туристической модели, более приспособленной к особым условиям. Все прочие приспособления, присутствующие в ножах для выживания, лучше иметь отдельно и не интегрировать их в одно изделие.

- Кухонные ножи — тоже популярные при самостоятельном изготовлении.

Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Часто встречается заблуждение, при котором путают назначения походного и охотничьего ножа. Среди новичков в сфере туризма и охоты бытует мнение, что можно изготовить один универсальный клинок, который с одинаковым успехом будет справляться со всеми необходимыми задачами. Однако это далеко не так.

Туристические модели предназначены, прежде всего, для грубой работы. Для них тоже важна высокая твердость, но категорически недопустима хрупкость при работе на излом. Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Для охотничьих моделей твердость всегда на первом месте, ведь наиболее важная их характеристика — острота лезвия. Разделывать добычу туристическим ножом довольно проблематично ввиду относительно мягкого лезвия, а охотничий клинок можно просто сломать, если попытаться использовать его вместо походного.

Универсальный клинок для всех условий создать невозможно. Всегда приходится улучшать одни качества за счет снижения других характеристик. Если планируется решать широкий спектр задач, имеет смысл изготовить несколько ножей, каждый из которых будет выполнять свою функцию.

Этапы самостоятельного изготовления

Когда первый этап пройден и тип будущего ножа выбран, подготовительные работы еще не закончены. Перед тем, как приступать к изготовлению, нужно еще подобрать необходимые материалы. Самый главный элемент любого ножа — лезвие. С подбора необходимой для его изготовления стали начинается следующий этап.

Выбор стали

Тип ножа диктует условия эксплуатации. Согласно этим условиям и нужно выбирать ту сталь, которая будет максимально отвечать поставленным перед клинком задачам.

Согласно этим условиям и нужно выбирать ту сталь, которая будет максимально отвечать поставленным перед клинком задачам.

Важнейшими характеристиками клинка, которые следует учитывать при выборе марки стали, являются:

- твердость, получаемая в результате термообработки по необходимому режиму;

- ударная вязкость, отвечающая за сопротивляемость выкрашиванию и хрупкому разрушению;

- коррозионная стойкость, необходимая для работы в особых условиях и при контакте с жидкостями;

- износостойкость, требуемая в условиях повышенных нагрузок на лезвие.

Большую популярность в качестве материала для клинков заслужили булат и дамаск. Но для получения таких заготовок нужны знания и опыт профессионального кузнеца. Даже при умении пользоваться кузнечным оборудованием произвести их довольно сложно. Не каждый кузнец со стажем способен на это. Можно купить готовую заготовку, но она будет стоить достаточно дорого.

Чаще применяют более доступные легированные стали, работать с которыми значительно проще. В нашей стране для производства ножей чаще всего применяют следующие марки стали:

В нашей стране для производства ножей чаще всего применяют следующие марки стали:

- 95Х18 — самая широко распространенная и популярная ножевая сталь, известная также под обозначением 9Х18. Главные преимущества этой марки — высокая коррозионная стойкость и непревзойденная прочность даже при такой высокой твердости, как 64 HRC. Если проводить термообработку до достижения значения 62 HRC, клинок будет практически полностью защищен от выкрашивания кромки при ударах.

- 50Х14МФ — распространенная нержавеющая сталь для производства режущего инструмента. Из нее часто изготавливают скальпели. Обеспечивает твердость лезвия до 58 HRC. Прекрасно держит заточку.

- Х12МФ — сталь с хорошей ударной вязкостью, относится к штамповым. При этом может термообрабатываться до 62 HRC. Лезвие хорошо держит заточку, не подвержено хрупкому разрушению, но чрезвычайно чувствительно к коррозии. Ухаживать за клинком из этой стали необходимо тщательно.

- ХВГ — инструментальная сталь, обладающая приемлемой твердостью при отличной ударной вязкости.

Не ломается при серьезных ударных нагрузках.

Не ломается при серьезных ударных нагрузках. - 50ХГА — сталь из разряда пружинных, поэтому хорошо подходит для суровых условий эксплуатации, но очень активно ржавеет.

- 40Х13 — тоже пружинная сталь, но нержавеющая. Встречается довольно часто. Однако в процессе эксплуатации возникают сложности ввиду низкой стойкости режущей кромки.

Другие марки используются реже, поскольку менее распространены или не обладают необходимыми характеристиками.

Порядок работ

Процесс самостоятельно изготовления ножа содержит большое количество этапов. Каждый из них заслуживает подробного описания, включающего все нюансы и советы опытных мастеров. Упрощенно все действия можно разделить на следующие операции:

- Составление чертежа. Опираясь на предназначение изделия, необходимо тщательно проработать форму клинка и способ крепления рукояти. Многие удачные решения уже найдены, поэтому за основу можно взять понравившуюся модель.

- Получение заготовки. Прошли те времена, когда заготовку для ножа приходилось перековывать из старой детали. Сейчас довольно просто купить отрезок проката выбранной стали нужной длины. Однако это не избавляет полностью от кузнечных работ. Наиболее хорошая структура материала получается только в процессе протяжки заготовки из сортового проката. Если возможность провести ковку отсутствует, можно приобрести заготовку в виде полосы, но ее механические характеристики будут несколько ниже.

- Механическая обработка. Начальную обработку контуров будущего изделия удобнее всего выполнить на фрезерном станке. Наждачное точило использовать можно, но следует строго следить за нагревом стали. При выводе спусков будет очень сложно обойтись без фрезы. Если же ситуация безвыходная, можно произвести обработку и наждаком, но соблюсти геометрию будет очень сложно.

- Термообработка. Процесс закалки и отпуска рекомендуется проводить в соответствии с рекомендациями справочников. При отсутствии оборудования и возможности контроля температуры допускается контролировать температуру по цветам каления, однако этот процесс требует помощи опытного мастера.

- Изготовление оставшихся элементов ножа. На этом этапе необходимо выполнить рукоять, навершие и гарду, если она предусмотрена конструкцией.

- Сборка и финальная обработка. Завершается процесс создания сборкой готового изделия, заточкой и полировкой.

При наличии опыта работы с металлом не так сложно изготавливать ножи своими руками в домашних условиях. Видео на эту тему, снятые опытными мастерами, всегда помогут разобраться с тонкостями всех этапов производства. С каждым новым изготовленным самостоятельно клинком уровень умения будет расти, что позволит создавать прекрасные образцы с высокими технологическими свойствами и декоративными характеристиками.

Подробное описание изготовления ножевых лезвий

Первоначально эта статья была опубликована на Field & Stream .

Сталь — это сплав, который большинство из нас считает само собой разумеющимся. В простейшей форме это смесь железа и углерода. Но в стали лезвия есть много других элементов, влияющих на характеристики ножа. Эти элементы, добавленные в небольших количествах, помогают ножам сохранять заточку, не ржавеют и не разбиваются при падении. Чтобы узнать о них больше, мы поговорили с Мартином Миллсом, руководителем тестирования и инноваций в Benchmade Knives. Вот наука о том, как расплавленный металл становится качественным лезвием.

Но в стали лезвия есть много других элементов, влияющих на характеристики ножа. Эти элементы, добавленные в небольших количествах, помогают ножам сохранять заточку, не ржавеют и не разбиваются при падении. Чтобы узнать о них больше, мы поговорили с Мартином Миллсом, руководителем тестирования и инноваций в Benchmade Knives. Вот наука о том, как расплавленный металл становится качественным лезвием.

Сталь для ножей — компромисс

В идеальном мире нож был бы доступным, не подверженным коррозии и достаточно прочным, чтобы при необходимости служить ломом. Тем не менее, все стали для лезвий представляют собой компромисс между твердостью, долговечностью, удержанием режущей кромки, устойчивостью к ржавчине и ценой. Если сталь слишком твердая, она будет исключительно хорошо держать заточку, но будет склонна к сколам или поломкам. Если сталь полностью устойчива к коррозии, она, вероятно, слишком мягкая и не будет держать заточку. Некоторые стали для лезвий также предлагают потрясающие общие характеристики, но они очень дороги.

Две плиты из стали CPM S30V. Crucible Industries

Элементы, из которых состоит хорошая ножевая сталь

Каждый вид ножевой стали имеет свои сильные и слабые стороны, и важно подумать о том, как и где вы будете использовать нож, прежде чем покупать его. В зависимости от применения металлурги добавляют в сталь элементы, которые могут повысить характеристики в разных категориях. Вот некоторые из них, часто встречающиеся в качественной стали:

Углерод

Углерод является основным элементом, превращающим железо в сталь. Стали для лезвий часто называют «высокоуглеродистыми» сталями, и, как правило, твердость увеличивается по мере добавления углерода. Углерод также улучшает прочность на растяжение, износостойкость и удержание кромки. Однако у вас может быть слишком много хорошего, так как избыток углерода приведет к тому, что сталь станет хрупкой.

Хром

Добавление хрома в сталь повышает ее устойчивость к коррозии. Сталь должна содержать не менее 13 процентов хрома, чтобы ее можно было классифицировать как «нержавеющую». Помимо того, что хром распределяется по всему материалу в неизменном химическом состоянии, он соединяется с углеродом, образуя частицы, называемые карбидами (подробнее об этом ниже). Карбиды хрома являются самыми мягкими из всех карбидов, но они все же тверже стали, и их распределение способствует общей твердости, прочности на растяжение и удержанию режущей кромки.

Помимо того, что хром распределяется по всему материалу в неизменном химическом состоянии, он соединяется с углеродом, образуя частицы, называемые карбидами (подробнее об этом ниже). Карбиды хрома являются самыми мягкими из всех карбидов, но они все же тверже стали, и их распределение способствует общей твердости, прочности на растяжение и удержанию режущей кромки.

Вид на выплавку стали с поста оператора индукционной печи. Crucible Industries

Молибден

Молибден или молибден используется в относительно небольших количествах. Это еще один карбидообразующий материал, повышающий прочность лезвийной стали.

Ванадий

Ванадий образует самые твердые карбиды, встречающиеся в современной стали для лезвий; это может оказать существенное влияние на характеристики ножа. Эти твердые, чрезвычайно мелкозернистые карбиды помогают повысить износостойкость готового лезвия. Многие новые высококачественные стали для лезвий содержат значительное количество ванадия.

Другие элементы, обычно встречающиеся в современных ножах из нержавеющей стали, включают никель, кобальт, марганец, кремний, ниобий, вольфрам и даже медь.

Как образуются карбиды и почему они важны

Перечисленные выше элементы сплавляются вместе в тигле, образуя сплав, который становится металлом, из которого делают ножи. Во время процесса, когда они соединяются с углеродом, они также образуют маленькие очень твердые частицы, называемые карбидами. Миллс объясняет, что эти карбиды во многом напоминают заполнитель в бетоне, который смешивают с цементом, чтобы сделать его прочнее. Карбиды тверже, чем сама по себе основная сталь, и они способствуют удержанию режущей кромки, прочности и долговечности лезвия.

Твердосплавная структура, выгравированная на лезвии. Ножи ручной сборки

Процесс легирования влияет на типы карбидов, присутствующих в стали, а метод производства влияет на размер, однородность и распределение этих карбидов. Это способствует общему качеству стали лезвия.

Как отливают и изготавливают сплавы из ножевой стали

Заливка расплавленного металла из индукционной печи. Crucible Industries

Есть два способа изготовления ножевой стали. «Традиционный» метод заключается в том, чтобы соединить все элементы вместе с углеродом и железом, нагреть их, пока они не расплавятся и не будут тщательно перемешаны, а затем вылить смесь в формы для формирования массивных слитков. Охлажденная смесь называется сплавом, и ножевая сталь изготавливается так уже сотни лет.

Единственный недостаток — сталь медленно и неравномерно остывает. Элементы, входящие в состав сплава, затвердевают при разных температурах, что приводит к их разделению на микроскопическом уровне. Образующиеся карбиды неравномерны по форме или размеру или неравномерно распределены по всему сплаву. Это по-прежнему наиболее распространенный метод производства стали, и стали для лезвий, изготовленными таким образом, включают стали серий 1095, 440, 154CM и инструментальные стали, такие как D2.

Изображение кромки заточенного лезвия, сделанное с помощью сканирующего электронного микроскопа, если смотреть прямо на кромку. Вы можете видеть частицы карбида, слегка выступающие над поверхностью стали. Настольные ножи

Но есть более новая технология производства, разработанная компанией Crucible Industries, которая использует металлический порошок для решения проблем со скоростью охлаждения.

«Легирующие элементы добавляются в сталь и плавятся так же, как и раньше, но когда поток расплавленной жидкости выливается из тигля, мы обдуваем его газом под высоким давлением, создавая крошечные капельки, которые остывают и затвердевают почти мгновенно», — говорит Миллс. . Эти охлажденные капли становятся крупинками металлического порошка. Те же элементы, что и в сплаве, полученном традиционным способом, равномерно перемешаны внутри каждого зерна, и внутри зерен также образуются более мелкие более однородные карбиды. Затем порошок помещают в камеру, где применяются тепло и давление, и он сплавляется вместе, образуя твердый кусок металла.

Более мелкие карбиды с более равномерным распределением значительно улучшают качество готового лезвия ножа. По мере того как сталь изнашивается в результате заточки и использования, обнажаются карбиды, которые в конечном итоге выпадают. Более крупные карбиды, образующиеся в обычном производственном процессе, оставляют большие неравномерные зазоры, когда выпадают. Однородные карбиды из металлического порошка оставляют меньшие зазоры, а оставшиеся продолжают обеспечивать структурную поддержку стали. Это обеспечивает долговечность и остроту лезвия ножа.

Вид под микроскопом зазоров в лезвии ножа, оставшихся после выпадения карбидов. Кромка слева имеет большие зазоры и представляет собой обычно отлитое лезвие. Лезвие справа — нож из порошкового металла. Ножи ручной сборки

Четыре стали хорошего качества

Теперь, когда у вас достаточно знаний, чтобы быть опасным, давайте рассмотрим несколько популярных сталей для лезвий в среднем и верхнем ценовом диапазоне. Помните, что все ножевые стали — это компромисс, и разные производственные процессы делают одни лезвия лучше других, когда дело касается определенных задач.

Помните, что все ножевые стали — это компромисс, и разные производственные процессы делают одни лезвия лучше других, когда дело касается определенных задач.

Инструментальная сталь D2

A Ножи Dozier Yukon Pro Skinner. Компания Dozier Knives хорошо известна использованием стали D2. Ножи Dozier

Сталь D2 не содержит 13 процентов хрома, необходимых для того, чтобы считаться настоящей нержавеющей сталью, поэтому ее иногда называют «полунержавеющей сталью». С точки зрения производительности, он прочный и лучше сохраняет режущую кромку, чем многие стали, включая 154CM. Тем не менее, он не может конкурировать с новыми порошковыми сталями, такими как S30V, по общим характеристикам лезвия, и это не самая простая сталь для заточки в домашних условиях. Так зачем продолжать использовать D2? Потому что он предлагает отличное соотношение цены и качества и долговечен. Нож из D2 — отличный выбор для универсального лезвия, которое не сломит банк.

154CM Steel

Benchmade Barage из стали 154CM. Настольные ножи

Настольные ножи

Представленная в 1972 году сталь 154CM была одной из первых высококачественных нержавеющих сталей для лезвий, появившихся на рынке, и до сих пор пользуется популярностью. Он также изготавливается традиционными методами и содержит минимальное количество хрома, которое считается нержавеющим. Он также содержит много углерода.

Эта сталь похожа на 440C (обычная нержавеющая сталь), но для повышения производительности в нее добавлен молибден. Обладает превосходной твердостью и долговечностью при правильной термообработке. Он также держит заточку, более устойчив к коррозии, чем D2, и его легче затачивать обычному пользователю. Отлично подходит для доступного карманного ножа EDC или универсального охотничьего ножа, сталь 154CM, вероятно, не будет в верхней части ценового диапазона большинства производителей.

CPM S30V Сталь

Spyderco Paramilitary 2 — прекрасный пример высокопроизводительного ножа с использованием стали S30V. Spyderco Knives

CPM S30V (также называемый S30V) становится довольно распространенным явлением, и на то есть веские причины. Это отличный пример преимуществ производства из порошкового металла, который отличается превосходным удержанием кромки, хорошей прочностью и фантастической коррозионной стойкостью. В эту сталь также добавляется ванадий, и образующиеся карбиды придают структуре сплава исключительную твердость. В то время как ножи, изготовленные из S30V, вероятно, будут более дорогими, повышенная производительность того стоит, и большинство производителей ножей, вероятно, начнут заменять 154CM на S30V почти во всех областях применения. Он идеально подходит для карманного ножа EDC или охотничьего ножа с фиксированным лезвием, который можно использовать как для снятия шкур, так и для тяжелых полевых работ общего назначения.

Это отличный пример преимуществ производства из порошкового металла, который отличается превосходным удержанием кромки, хорошей прочностью и фантастической коррозионной стойкостью. В эту сталь также добавляется ванадий, и образующиеся карбиды придают структуре сплава исключительную твердость. В то время как ножи, изготовленные из S30V, вероятно, будут более дорогими, повышенная производительность того стоит, и большинство производителей ножей, вероятно, начнут заменять 154CM на S30V почти во всех областях применения. Он идеально подходит для карманного ножа EDC или охотничьего ножа с фиксированным лезвием, который можно использовать как для снятия шкур, так и для тяжелых полевых работ общего назначения.

Сталь S90V

Зернистая структура стали S90V. Фиолетовая область — это основная сталь, более темные частицы — карбиды хрома, а ярко-зеленые частицы — карбиды ванадия. Настольные ножи

Использование ножа, сделанного из S90V, похоже на вождение гоночного автомобиля. Он дорог, сложен в обслуживании и не идеален для каждого приложения. Для создания S90V требуется огромное количество углерода (почти в два раза больше, чем у D2) и невероятное количество ванадия, что делает его чрезвычайно твердым и устойчивым к износу. Эта сталь изготавливается с использованием порошкового металла, и она держит заточку так, как это могут сделать немногие другие ножи.

Он дорог, сложен в обслуживании и не идеален для каждого приложения. Для создания S90V требуется огромное количество углерода (почти в два раза больше, чем у D2) и невероятное количество ванадия, что делает его чрезвычайно твердым и устойчивым к износу. Эта сталь изготавливается с использованием порошкового металла, и она держит заточку так, как это могут сделать немногие другие ножи.

Тем не менее, S90V не лишен недостатков. Это очень дорого, а любой нож из S90V будет стоить дорого. Он не так устойчив к ржавчине, как 154CM или S30V, и более подвержен поломкам. Эта твердость также имеет свою цену. Если лезвие S90V затупится, вам понадобится гораздо больше, чем верстак, чтобы восстановить его остроту — подумайте об алмазах и даже электроинструментах.

Как это связано с реальной производительностью? Лезвия из S90V отлично держат заточку, но из них не получаются хорошие прочные универсальные ножи. S9Однако ножи 0V отлично подходят для снятия шкур, когда нет необходимости вставлять их между костями или суставами. Просто убедитесь, что у вас есть что-то вроде моторизованной рабочей заточки, чтобы подправить край.

Просто убедитесь, что у вас есть что-то вроде моторизованной рабочей заточки, чтобы подправить край.

Материалы для ножей, изготовление ножей, сталь для ножей, керамический нож, нож для шеф-повара, нож для мясника

Материалы для ножей

важный момент при покупке ножа. Все металлы имеют

разные характеристики заточки и удержания лезвия. Вот три

Наиболее распространенные виды материалов для ножей.

1. Углеродистая сталь

Это традиционный материал для ножей, наиболее широко используемый в

последние несколько сотен лет.

Это хороший материал, потому что он может выдерживать чрезвычайно острые

край. У него также есть несколько недостатков, например, он легко обесцвечивается и

иногда передает цвет продуктам, которые вы нарезаете. Углеродистая сталь также реагирует

с яйцами, луком и кислыми продуктами

(может оставить металлический привкус).

2. Нержавеющая сталь

Этот материал не ржавеет и не подвергается коррозии, но очень плохо

выбор для ножей, он слишком ломкий и его трудно сохранить очень острым

лезвие ножа из нержавеющей стали. Мы их не продаем, так как они одноразовые. Если они у вас есть, спросите себя: не пора ли инвестировать в высококачественные кухонные принадлежности?

Мы их не продаем, так как они одноразовые. Если они у вас есть, спросите себя: не пора ли инвестировать в высококачественные кухонные принадлежности?

3. Высокоуглеродистая морилка

Free Steel

Это относительно новый сплав, сочетающий в себе лучшие

особенности углеродистой стали и новых современных легированных металлов (хромомолибденовые

Стали). Качественный нож из легированной стали, не содержащий пятен, должен иметь

Твердость по Роквеллу 56/57, эта сталь является идеальной твердостью для

профессиональный. Он берет лезвие так же хорошо, как углеродистая сталь, и держит его дольше.

не ржавеет, не разъедает, не обесцвечивает и не пачкает нож или еду.

Ножи из этого материала высоко ценятся

Профессиональные повара и повара, и они традиционно очень дороги.

Высокоуглеродистая сталь, высокоуглеродистая легированная сталь, высокоуглеродистая сталь без пятен Высокоуглеродистая сталь без ржавчины и высокоуглеродистая сталь без ржавчины

все подпадают под эту категорию. Кованые ножи самые прочные. Есть несколько других названий легированной стали, которые

Кованые ножи самые прочные. Есть несколько других названий легированной стали, которые

изготовлены из аналогичных материалов. Нам также нравятся ножи с титановым покрытием, изготовленные из чистого высокоуглеродистого материала ручной ковки и антипригарного покрытия из титана снаружи! Щелкните здесь для ножей из высокоуглеродистой легированной стали

4. Керамические столовые приборы

Это новый процесс, сочетающий в себе лучшее

особенности столовых приборов и новой современной керамики. Эта керамика занимает второе место по твердости среди доступных кромок, за ней следуют алмазы. Нажмите здесь, чтобы узнать о Kyocera Ceramics — лучшем из лучших.

5. Заточка ножей

У нас есть важная информация о заточке ножей. Щелкните здесь для заточки ножей.

***Покупайте только высококачественные столовые приборы, точилки и точилки. Вы получаете то, за что платите в Chef Depot!***

Рекомендуемое видео . ..

..

Шеф-повар покажет вам, как использовать точильные камни. Щелкните здесь, чтобы ознакомиться с избранными поварскими ножами!

Некоторые из предметов, используемых на кухне, — это New Razor Sharp Chef Knives! Обратите внимание, нож очень острый и легко режет. Острый нож необходим каждому шеф-повару и повару-гурману. Шеф-повар использует одну из своих кленовых разделочных досок John Boos NSF!

Продукт # CD84017-Kasumi-Nakiri-7in

$ 199,95 и выше

. 7-дюймовое лезвие, это самое острое дамасское лезвие. Край, который он держит, — это расщепление волос, и он остается на протяжении всего интенсивного использования. Нескользящая эргономичная ручка очень удобна и практически не поддается разрушению, идеально подходит для каждого серьезного шеф-повара. Мы не могли поверить, насколько острыми были эти ножи, пока не попробовали каждый из них. Ножи Kasumi изготавливаются из 33 слоев нержавеющей стали в Seki Japan. Ножи Kasumi V Gold No. 10 Damascus изготовлены из самых передовых материалов с использованием самых передовых технологий производства. В качестве режущей кромки выступает только средний слой, и он изготовлен из нержавеющей стали V Gold № 10. Лезвие каждого ножа Kasumi изготовлено из высокоуглеродистой нержавеющей стали с добавлением кобальта, марганца, молибдена и ванадия для дополнительной прочности и простоты заточки. Слои на обеих сторонах сердечника ножа Касуми V Gold № 10 сделаны путем многократного складывания вместе двух разных типов нержавеющей стали и сварки их вручную, пока не получится шестнадцать чрезвычайно тонких чередующихся слоев. Эти шестнадцать слоев затем привариваются ковкой к обеим сторонам сердечника V Gold № 10.

Нескользящая эргономичная ручка очень удобна и практически не поддается разрушению, идеально подходит для каждого серьезного шеф-повара. Мы не могли поверить, насколько острыми были эти ножи, пока не попробовали каждый из них. Ножи Kasumi изготавливаются из 33 слоев нержавеющей стали в Seki Japan. Ножи Kasumi V Gold No. 10 Damascus изготовлены из самых передовых материалов с использованием самых передовых технологий производства. В качестве режущей кромки выступает только средний слой, и он изготовлен из нержавеющей стали V Gold № 10. Лезвие каждого ножа Kasumi изготовлено из высокоуглеродистой нержавеющей стали с добавлением кобальта, марганца, молибдена и ванадия для дополнительной прочности и простоты заточки. Слои на обеих сторонах сердечника ножа Касуми V Gold № 10 сделаны путем многократного складывания вместе двух разных типов нержавеющей стали и сварки их вручную, пока не получится шестнадцать чрезвычайно тонких чередующихся слоев. Эти шестнадцать слоев затем привариваются ковкой к обеим сторонам сердечника V Gold № 10. Добавление кобальта в эту сталь требует специального отпуска, чтобы максимально использовать все преимущества этой стали. Техника этой специальной закалки держится в строжайшем секрете. Каждый нож Kasumi имеет рукоятку из ламинированного дерева пакка, закрепленную заклепками из нержавеющей стали. Они также имеют полный запах. Рукоять изготовлена из нескольких слоев дерева, пропитанных пластиковой смолой. Рукоять приклепана к хвостовику.

Добавление кобальта в эту сталь требует специального отпуска, чтобы максимально использовать все преимущества этой стали. Техника этой специальной закалки держится в строжайшем секрете. Каждый нож Kasumi имеет рукоятку из ламинированного дерева пакка, закрепленную заклепками из нержавеющей стали. Они также имеют полный запах. Рукоять изготовлена из нескольких слоев дерева, пропитанных пластиковой смолой. Рукоять приклепана к хвостовику.

Примечание повара: это самый острый нож из коробки! Пожалуй, наш любимый нож. Удобный и идеально сбалансированный. Каждый нож тщательно обработан руками искусных мастеров. Вам понравится этот нож! Красивый нож, который прослужит вам всю жизнь и обеспечит максимальную производительность. Пожизненная гарантия. Бесплатная доставка по прод. США!

Овощной нож Kasumi Damascus

| Количество: |

Нажмите здесь, чтобы узнать больше Ножи Kasumi V Gold № 10 из дамасской стали!

Номер продукта CDAUJUS20x15BOOSBOARD

Цена по прейскуранту $145,00 и выше

В продаже $110,95

Это двусторонняя доска Jus! Имеет широкую канавку с 1 стороны. Компания John Boos изготавливает для нас эти разделочные доски из высококачественного цельного горного клена размером 20 на 15 дюймов и толщиной более 1 1/2 дюйма. Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его маслом Mystery Oil или кремом для досок, он будет выглядеть как новый. Эта доска идеального размера для большинства столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии?

Компания John Boos изготавливает для нас эти разделочные доски из высококачественного цельного горного клена размером 20 на 15 дюймов и толщиной более 1 1/2 дюйма. Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его маслом Mystery Oil или кремом для досок, он будет выглядеть как новый. Эта доска идеального размера для большинства столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии?

Примечание для поваров: отличная доска для нарезки большой индейки, ростбифа или ребрышек. Также отличный выбор для изысканного барбекю. Это разделочная доска, которую выбирают все шеф-повара Chef Depot. Найти более низкую цену? Позвоните нам, чтобы получить подарок. Эмерил, Чарли Троттер, Пол Кан и многие другие известные шеф-повара!

| Количество: |

Наши разделочные доски с логотипом Rock Maple поступили в продажу!

Номер продукта CDKTB1-5-KASUMI-5PCSET/W-FREE-SHARPENER

Розничная цена от 699,95 долларов США и выше

В продаже 497,95 долларов США

лезвие сделано. Лезвие — самое острое и гладкое лезвие. Край, который он держит, — это расщепление волос, и он остается на протяжении всего интенсивного использования. Нескользящая ручка из эргополи очень удобна и практически не поддается разрушению и идеально подходит для каждого серьезного шеф-повара. Мы не могли поверить, насколько острыми были эти ножи, пока не попробовали каждый из них. Он просто скользит почти через любую еду! Выдающееся лезвие Kasumi с титановым покрытием было создано путем объединения лучших достижений современного производства. Сохраняет острую кромку дольше, чем другие ножи.

Лезвие — самое острое и гладкое лезвие. Край, который он держит, — это расщепление волос, и он остается на протяжении всего интенсивного использования. Нескользящая ручка из эргополи очень удобна и практически не поддается разрушению и идеально подходит для каждого серьезного шеф-повара. Мы не могли поверить, насколько острыми были эти ножи, пока не попробовали каждый из них. Он просто скользит почти через любую еду! Выдающееся лезвие Kasumi с титановым покрытием было создано путем объединения лучших достижений современного производства. Сохраняет острую кромку дольше, чем другие ножи.

Шеф-повара Примечание: Ловче, чем масло на воде! Пожалуй, наш любимый нож. Удобный, легкий и идеально сбалансированный. Каждый нож тщательно обработан руками искусных мастеров. Вам понравится этот нож! производитель Ограниченная пожизненная гарантия.

Набор из 5 предметов касуми плюс бесплатная точилка включает в себя по одному титановому ножу плюс показанную на фото точилку. В этом наборе есть все, что вам нужно, чтобы быть на переднем крае! Бесплатная доставка по прод. США!

США!

Набор из 5 предметов Kasumi + бесплатная точилка (все 5 ножей Kasumi на фото) 497,95 $

| Количество: |

Нажмите здесь, чтобы увидеть поварские столы и разделочные блоки!

Номер продукта CD24x18BOOSMAPLEBOARD

Распродажа $110,95 плюс бесплатная обработка маслом …

В наличии

Бесплатная доставка свыше $99,00 (только для США)

Это разделочная доска из цельного клена, которую используют Эмерил и другие повара на телевидении! Это разделочная доска, которую выбирают все шеф-повара Chef Depot, Emeril, Charlie Trotter, Paul Kahn и многие другие известные шеф-повара. Компания John Boos изготавливает для нас эти разделочные доски из высококачественного твердого клена размером 24 на 18 дюймов и толщиной более 1 1/2 дюйма. Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его загадочным маслом, он будет выглядеть как новый (доступно ниже). Эта доска идеального размера для большинства столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии?

Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его загадочным маслом, он будет выглядеть как новый (доступно ниже). Эта доска идеального размера для большинства столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии?

24 х 18 х 1 1/2

| Количество: |

Кленовые кухонные острова представлены в журналах Fine Magazine!

Продукт № CDRA0324x18x2.25BOOSMAPLECUTTINGBOARD

Распродажа $143,95 плюс бесплатная обработка маслом

В наличии, закажите сейчас, быстрая доставка Бесплатная доставка на сумму более 99,00 долларов США (только для США)

Это разделочная доска из цельного клена, которую используют Эмерил и другие шеф-повара на телевидении! Это разделочная доска, которую выбирают все шеф-повара Chef Depot, Emeril, Charlie Trotter, Paul Kahn и многие другие известные шеф-повара. John Boos изготавливает эти разделочные доски для нас из высококачественного массива клена размером 24 на 18 дюймов и толщиной более 2,25 дюймов. Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его загадочным маслом, он будет выглядеть как новый (доступно ниже). Эта доска идеального размера для большинства столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии? Найти более низкую цену? Позвоните нам, чтобы получить подарок.

John Boos изготавливает эти разделочные доски для нас из высококачественного массива клена размером 24 на 18 дюймов и толщиной более 2,25 дюймов. Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его загадочным маслом, он будет выглядеть как новый (доступно ниже). Эта доска идеального размера для большинства столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии? Найти более низкую цену? Позвоните нам, чтобы получить подарок.

24 x 18 x 2 1/4

В наличии, закажите сейчас для быстрой доставки

| Количество: |

Острова Maple Kitchen представлены в журналах Fine Magazine!

Номер продукта CD007RA0600-GIANT-BOOS-BOARD-30x23x2. 25

25

Цена по прейскуранту $279,00 и выше

В продаже $233,95 В наличии, доставка бесплатно!

Наша новая разделочная доска Giant John Boos толстая и тяжелая, она идеально подходит для столешницы или барбекю на открытом воздухе. Это разделочная доска, которую выбирают все шеф-повара Chef Depot и многие другие известные шеф-повара!

Компания John Boos изготавливает для нас эти прекрасные разделочные доски из высококачественного твердого клена размером 30 на 23 дюйма и толщиной 2 1/4 дюйма. Эта двусторонняя доска сертифицирована NSF и не затупит ваш нож! При надлежащем уходе эта доска из клена может служить всю жизнь! Смазав его загадочным маслом или кремом для досок, он будет выглядеть как новый (доступно ниже). Эта доска идеального размера для островов и столешниц. Знаете ли вы, что кленовые разделочные доски естественным образом убивают бактерии?

| Количество: |

Добавить 3 упаковки Boos Board Cream (3 тюбика по 5 унций)

Цена со скидкой $29,95

| Количество: |

Новые острова кухонного центра! Доступны нестандартные размеры!

Нажмите на зеленую стрелку слева, чтобы увидеть точилки, и на стрелку вправо, чтобы узнать больше советов по заточке!

Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.

Первые обладают значительной массой и шириной лезвия, вторые должны быть универсальны. Это особо сложно, так как часто функции несовместимы, например, как у ножей туристических и охотничьих.  Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца.

Обычно в такой ситуации и приходит идея сделать нож своими руками от начала и до конца. В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости.

В них есть возможность реализовать весь потенциал и знания создателя, ведь к изделиям этого типа предъявляются самые серьезные требования. Основное предназначение охотничьего ножа — разделка добычи, поэтому особое внимание уделяется высокой твердости лезвия и способности его долго держать заточку и не тупиться. Нельзя забывать и о соблюдении требуемой ударной вязкости, от которой зависит способность лезвия сопротивляться выкрашиванию при случайном ударе о кость животного. Отсутствие возможности сменить клинок в условиях охоты диктует необходимость поддержания высокой износостойкости. Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары.

Таким клинком нередко пользуются как заменителем топора. Поэтому и обух лезвия должен обладать значительной шириной и прочностью, чтобы выдерживать удары. Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски.

Представленные в продаже модели с высококачественным лезвием обычно стоят очень дорого, поэтому изготавливать их своими руками выгодно с экономической точки зрения. К особым характеристикам лезвия предъявляются требования, аналогичные характеристикам охотничьих моделей. Клинок должен иметь высокую твердость, чтобы прекрасно держать заточку и легко резать любые продукты. Причем лезвие не должно выкрашиваться при соударении с костями и разделочной доской. Это требование особенно актуально, ведь сейчас довольно широко распространены твердые стеклянные разделочные доски. Не ломается при серьезных ударных нагрузках.

Не ломается при серьезных ударных нагрузках.