Формы из сырой резины: ЭЛАСТИЧНЫЕ РЕЗИНОВЫЕ ФОРМЫ

Содержание

Изготовление резиновых форм.: lynx_tassi — LiveJournal

Как то «от бедра» запилят рыси небольшой фотомастеркласс как это все делается. Благо, в глубокой связи с тестным рабочим сотрудничеством с «Радомиром» у рысей дома появился вулканизатор.

До этого большая часть форм у меня делалась из двухкомпонентного силикона/пентэласта. Дешево, просто, позволяет не слишком жаться при малосерийном или штучном производстве, к тому же форму можно снять с чего угодно — хоть с металла, хоть с воска хоть с пластилина. Но, увы, у подобных форм есть свои ограничения, в частности по прочности и возможностям делать сложные изделия без того чтобы не порвать форму нафиг.

Вообщем, рысей как раз «Лавка странника» затыркала с просьбами налить крестов с волками и много разных молотов тора, так что покажу на примере первого из оных.

Исходные материалы — листовая сырая резина (по 400 руб за вот такой лист, от него на фото правда половина уже), пластинка-основа, и обоймица(в данном случае дешево и сердито — сантехнический хомут), скальпель и сама моделька в оловянном сплаве.

2. размечаем заготовки резины. Парочку штук.

По идее, еще бы неплохо смазать металлические части раствором мыла или силикона, чтобы было легче потом отлеплять.

3. Нарезаем заготовки. В этом состоянии сырая резина напоминает скорее резиновый пластелин, поэтому резка скальпелем весьма условна, можно и руками отрывать.

4. Обоймицу — на основу, и первый лист резины аккуратно впечатывается в…

5. Далее — нужно разместить модель и литник, по местам заполнив промежутки резиной.

В некоторых изделиях можно обойтись и без оного, а в некоторых — придется хитро повыкладывать куски резины во всякие поднутрения.

В целом, конечно при вулканизации резина растопится и будет расширятся, поэтому заполнит все нужные впуклости, но лучше сделать так чтобы было чем их собно заполнять.

6. Закрываем вторым слоем, и проминаем его, заполняя форму.

До кучи можно добавить еще кусочков резины для заполнения обьема.

7. Форма готова к запеканию. Закрываем ее сверху вторым металлическим листом, или, как в случае у меня тонкой пластинкой фторопласта, и можно пихать енто все в вулканизатор.

Закрываем ее сверху вторым металлическим листом, или, как в случае у меня тонкой пластинкой фторопласта, и можно пихать енто все в вулканизатор.

Тут как бы тоже нет ничего сложного — две нагревающиеся плиты,одна на винтовом блоке, термостат(у разных резин — разная температура спекания от 70 до 180°С), да рассчитать время вулканизации. Обычно и первое и второе пишется прям на защитных пленках резины. В Данном случае указано 120°C, 30 мин для двухслойной формы, плюс 8 минут на каждый последующий слой. Ставим будильник минут на 35.

Спустя час, после остывания, хватания еще горячей формы и отдирания ее от пластины основы(тащем то поэтому и нужны пластины сверху и снизу — чтобы не приходилось отдирать формы непосредственно от вулканизатора, надо еще фторопласта прикупить, на нижнюю пластину тоже, к нему ничего не липнет) имеем вот такое вот «запеченное блюдо»:

8.

Дальше начинается тот самый гемморой, которому надо учится, учится и еще раз учится, за что формовщикам и резчикам форм деньги то и платят — разнять форму так, чтобы ей потом было удобно пользоватся. Или вообще пользоваться.

Или вообще пользоваться.

Это та еще головоломка, моего опыта для сложных вещей пока еще совершенно не хватает. Например, как мастеру удалось сделать и разрезать форму на драконо-кольца я до сих пор не знаю. К сведению — она состоит из 3 или 5 деталей собираемых между собой как пазл на замочках, и упихиваемых во внешний резиновый корпус как в колыбельку.

Но в упрощенном варианте это выглядит так:

9. Сначала нарезается внешний зубчатый контур. Зубчики нужны чтобы части формы в дальнейшем не смещались друг относительно друга при работе.

Потом берется спец-скальпель такой, хитрый(там, как оказалось еще куча форм лезвий для работы для разных случаев), с помощью разных приспособлений раскрывают края надреза и начинается уже фигурная прорезка до самой модели.

10. У меня хитрых зажимов или обратных разжимов увы, не оказалось, поэтому слегка корячимся с тонкими круглогубцами:

Это вам не виксинт резать, который сам был раз распадаться на нужные части, Резину нужно ухватывать, прихватывать, понимать куда и как резать, да еще следить чтобы нож в пальцы не впился, а форма не вывернулась.

11. Но в конце концов получаем две половинки формы:

Тут четко видны два слоя прорезки — первый круговой и зубчатый, второй — «доставаемый».

Хорошие мастера-резчики делают второй — подобием первого, так что части формы крепко цепляются друг за друга даже практически вплотную к модели.

Ну, а потом — воскование, формование, литье, чистка и прочая — и вуаля! будет еще один исландский крест. В серебре или латуни.

2.4. Подробно описать процесс изготовления резиновых форм с описанием оборудования и используемых материалов

1.

в зависимости от величины модели выбрать

обойму, учитывая, что в готовой пресс-форме

расстояние от модели до краев пресс-формы

должно быть не менее 8 мм.

2.

обработать жесткой кистью с мыльным

раствором внутренние части обоймы и

металлические вкладыши, соприкасающиеся

с сырой резиной, просушить обойму и

вкладыши

3.

мастер-модель перед формовкой промыть

и просушить

4.

поставить вулканизатор на разогрев до

температуры 150°С. Температура разогрева

не должна превышать 163°С.

5.

две резиновых заготовки, соприкасающиеся

с моделью, прогреть на плите вулканизатора

для размягчения в течение 5-8 минут.

6.

все полости модели, сложные изгибы

проложить кусочками сырой резины, умять

шпателем и прогреть вместе с заготовками

7.

модель положить между двумя размягченными

заготовками, при этом конус литника

должен быть вровень с торцом резиновых

заготовок, тщательно обжать во избежание

непроформовки

8.

вложить в обойму подготовленный пакет

из резины с моделью. При этом литниковый

конус модели должен плотно прилегать

к обойме

9.

нарезать заготовки резины по размерам

обоймы. Количество слоев резины зависит

от высоты обоймы и толщины пластин

резины (3,2мм). Используются пресс-формы

высотой 18мм – 6 слоев резины, 20мм – 7

слоев, 30мм – 10 слоев.

10.

заполнить металлическими вкладышами

обойму выше краев на 5-7 мм, после чего

сверху и снизу проложить прокладочные

металлические пластины и установить в

пресс

11.

при необходимости прогреть, не зажимая

пресс, несколько минут, затем сжать

обойму прессом полностью. Запрограммировать

таймер пресса на необходимое время,

исходя из расчета 10-15 мин на 1 слой резины

12.

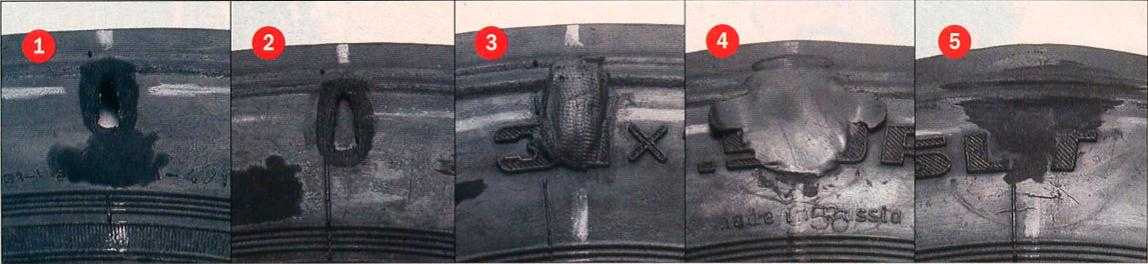

при правильно выполненной формовке

излишек резины должен выйти из обоймы

наружу

13.

по истечении времени формовки обойму

вынуть из пресса и охладить в воде, затем

на воздухе в течение 20 минут.

14.

охлажденную обойму разобрать, промыть

водой, удалить налипшие остатки сырой

резины, обрезать облой

15.

после охлаждения резиновую пресс-форму

запечатанной в ней моделью разрезают

таким образом (зигзагообразно), чтобы

не было смещения двух половинок формы

при получении восковых моделей. В

некоторых случаях дополнительно вырезают

вкладыши, которые облегчают извлечение

восковок, производят надрезы (выпоры)

с лицевой поверхности для улучшения

заполнения модельным составом тонких

сечений полости пресс-формы.

Различают

открытую и закрытую разрезки. При

открытой разрезке резиновой пресс-формы

пополам модель частично выступает в

одной из половинок. При закрытой разрезке

после разрезки модель находится под

тонким слоем резины в одной из половинок.

Разрезка

осуществляется в следующей

последовательности:

1.

определив по ризке на литнике положение

модели в пресс-форме и воспользовавшись

эскизом модели, делают надрезы от литника

по периметру в обе стороны, вырезая

фиксирующие зубцы высотой и частотой

до 5 мм. Для облегчения разрезки пресс-формы

скальпелем необходимо использовать

разжимные плоскогубцы

2.

далее, оттягивая одну из половинок

резиновой формы, ведут разрезку, начиная

с одного из углов. При этом необходимо

постоянно контролировать чистоту

разреза

3.

осторожно освободить модель от резины

4.

в разрезанной пополам пресс-форме

следует сделать несколько надрезов

(выпаров), начиная от модели к краям

формы, для выхода воздуха при восковании

и для предотвращения деформации восковок

при их извлечении

5.

прочистить пресс-форму жесткой кистью

с тальком.

Инструмент,

оборудование, используемые материалы:

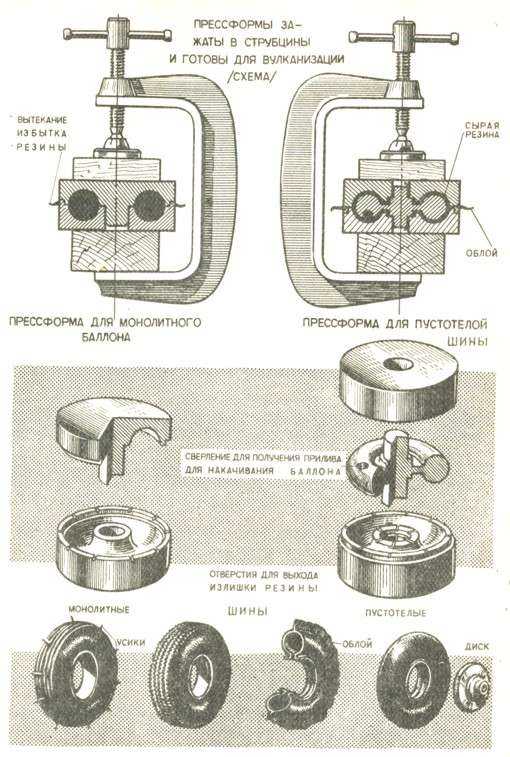

Резиновые

пресс-формы изготавливают в металлических

вулканизационных обоймах

прямоугольной формы из быстропрогреваемого,

не окисляющегося в воде и не прилипающего

к сырой резине материала (алюминиевый

сплав). Конструкция обоймы должна

отвечать следующим требованиям: быстро

и удобно собираться и разбираться,

обеспечивать достаточную герметичность

при вулканизации сырой резины, должна

иметь широкие стенки, чтобы обеспечить

достаточную прочность при действии

давления резиновой массы от вулканизатора.

Металлический

конусМодель

Стремянка

вулканизации каучукаСиликоновый

каучукКрышка

стремянки

А.

Отверстие в стремянке

В.

Опорный шрифт конуса

Рис.

1 Вид и составные части собранной обоймы

готовой для вулканизации

Вулканизационный

пресс

используется для прессования и

вулканизации сырой резины, которую в

обойме устанавливают между двумя

нагретыми плитами.

Технические

параметры вулканизатораEV 40N:

—

напряжение питания

……………………………220В, 50/60 Гц

—

внешние габариты ……длина 310мм; ширина

250мм; высота 550мм

—

рабочая

плоскость………………………………………..170×240мм

—

максимальное расстояние между

плитами………..80 мм

—

потребляемая

мощность…………………………………825 Вт;

—

вес

……………………………………………………………..35

кг;

—

диапазон температуры вулканизации ……

от 50 до 200° С

—

дипазон времени вулканизации……………. от

от

1 до 99 мин

Температура

и время вулканизации устанавливается

и контролируется с помощью цифрового

программатора. Две алюминиевые плиты

нагреваются равномерно, что обуславливает

качественное спекание резины. Максимальный

размер пресс-формы 85х70 мм. Время и

температура контролируются цифровыми

компонентами для обеспечения точного

соответствия параметрам, задаваемым

производителями резин. В контрольную

панель встроен специальный вентилятор,

позволяющий быстро охладить штамп в

автоматическом режиме, и тем самым

быстро извлечь готовую матрицу из

вулканизатора. Нагревающие пластины

квадратной формы обеспечивают максимальное

распространение тепла, свойство,

позволяющее использовать вулканизатор

с круглыми, прямоугольными или квадратными

матрицами.

Формовоный

скальпель –

это нож с лезвиями хирургического типа

со стальной или пластмассовой ручкой,

в которой имеются пазы для закрепления

сменных лезвий. Для разрезки формы

применяют 3 типа лезвий: — прямые,

заточенные с одной стороны; прямые,

заточенные с двух сторон, и кривые.

Листовая

пастообразная резина горячей вулканизации

на силиконовой основе Econosilкомпании

F.E.

KnightCastaldo

(США).Это силиконовые композиции,

специально разработанные для технологии

литья по выплавляемым моделям для

производства высококачественного

ювелирного литья. Для работы с такими

резинами используются традиционные

методы и оборудование. Пастообразные

резины легко укладываются в форму,

никогда не дают пузырей и при плотной

укладке заполняют все пустоты, т.к.

увеличиваются в объеме при вулканизации.

Формы после вулканизации легко режутся

лезвием скальпеля. Резины не воздействуют

с материалом модели, что значительно

улучшает качество поверхности. Для

отделения восковок от резиновой формы,

не требуется использования силиконового

спрея – форма уже содержит компоненты,

способствующие легкому отделению

восковок от резины. Возможный недостаток,

характерный для некоторых технических

резин, не приспособленных специально

для ручной укладки в форму, характерной

для ювелирного производства – повышенная

чувствительность к жирам. Кожный жир,

Кожный жир,

всегда присутствующий на руках, может

привести к расслоению готовой формы в

месте прикосновения. Температуры

вулканизации 140 –177°С из расчета 10-15 мин

на один слой укладываемой резины.

Серия

Mold Star™, простая в использовании силиконовая формовочная резина

Серия Mold Star™, простая в использовании силиконовая формовочная резина | Smooth-On, Inc.

Простая в использовании силиконовая формовочная резина

Силиконы Mold Star ™ при отверждении превращаются в мягкие, прочные каучуки, которые устойчивы к разрыву и демонстрируют очень низкую долгосрочную усадку. Формы, изготовленные из Mold Star ™, долго сохранятся в вашей библиотеке форм и подходят для литья воска, гипса, смол и других материалов. Вулканизированная резина Mold Star ™ обладает термостойкостью до 450°F (232°C) и подходит для литья сплавов металлов, плавящихся при низких температурах.

Техническая информация и дополнительная информация

ОСОБЕННОСТИ

Каучуки Mold Star ™ смешиваются в соотношении 1A:1B по объему (весы не требуются) для точных измерений даже при очень низкой массе и отверждаются при комнатной температуре с незначительной усадкой.

Масштаб не требуется

Соотношение смеси один к одному

Силиконы Mold Star ™ отличаются относительно низкой вязкостью, что делает вакуумную дегазацию необязательной и не требуется для большинства применений. Равномерный поток поможет свести к минимуму захваченный воздух.

Низкая вязкость

Без вакуумной дегазации

14T, 19T, 20T и 31T

14T, 19T, 20T и 31T

Сертифицированные безопасные для кожи, быстро отверждаемые силиконы для изготовления форм или литья в альгинатные формы. Они предлагают бесконечное количество цветовых эффектов, достигаемых за счет добавления силиконовых пигментов Silc Pig™ или эффектных порошков Cast Magic™.

Легко раскрашивать

Быстрое время отверждения

Сертифицированный безопасный для кожи

Mold Star ™ 16 выпускается в картридже объемом 400 мл и является одним из самых быстрых способов изготовления силиконовой формы. С 6-минутным сроком годности и 30-минутным временем отверждения его можно использовать даже в судебно-медицинской экспертизе для получения отпечатков улик в полевых условиях.

С 6-минутным сроком годности и 30-минутным временем отверждения его можно использовать даже в судебно-медицинской экспертизе для получения отпечатков улик в полевых условиях.

Быстрое время отверждения

Техническая информация и информация о покупке

| Выберите продукт ниже | Твердость | Жизнеспособность | Время отверждения | Цвет |

|---|---|---|---|---|

| › Mold Star™ 15 SLOW | 15 А | 50 мин | 4 часа | Зеленый |

| › Mold Star™ 16 FAST | 16 А | 6 мин | 30 мин | Сине-зеленый |

| › Mold Star™ 30 | 30 А | 45 мин | 6 часов | Синий |

| › Mold Star™ 14T | 14 А | 3 мин | 9 мин | полупрозрачный |

| › Mold Star™ 19T | 19 А | 3 мин | 12 мин | полупрозрачный |

| › Mold Star™ 20T | 20 А | 6 мин | 30 мин | полупрозрачный |

| › Mold Star™ 31T | 30 А | 5 мин | 23 мин | полупрозрачный |

ВИДЕО и ГАЛЕРЕИ

Статьи с пошаговыми инструкциями

Что другие люди сделали с этими продуктами?

Как изготавливать резиновые формованные детали

В настоящее время резиновые изделия используются почти во всех отраслях промышленности. Они играют жизненно важную роль в таких функциях, как герметизация, абразивность, изоляция и т. д. В результате они имеют решающее значение для соблюдения высоких отраслевых стандартов и развития в современном быстро меняющемся мире. Существует несколько способов изготовления резинотехнических изделий, одним из которых является литье резины.

Они играют жизненно важную роль в таких функциях, как герметизация, абразивность, изоляция и т. д. В результате они имеют решающее значение для соблюдения высоких отраслевых стандартов и развития в современном быстро меняющемся мире. Существует несколько способов изготовления резинотехнических изделий, одним из которых является литье резины.

В этой статье мы обсудим три основных типа формования резины, распространенные резиновые материалы и промышленное применение.

Формование резины — популярный процесс производства резины. Он превращает сырой каучук в пластиковые изделия для конечного использования с помощью металлической формы. Резина заполняется внутри полости пресс-формы с применением тепла и давления для придания желаемой формы и, конечно же, под контролем квалифицированных рабочих и инженеров.

Кроме того, формование резины экономично и экономично, позволяет получать высококачественные детали с хорошей точностью и механическими свойствами, поэтому оно широко используется промышленниками.

Литье резины — это разнообразный производственный метод с множеством вариантов. Каждый тип имеет свою собственную специализированную производственную процедуру, преимущества и недостатки. Мы представим подробный обзор наиболее известных из них: литье под давлением , компрессионное формование и трансферное формование.

#1 Литье резины под давлением

Литье резины под давлением очень похоже на более известный процесс литья пластика под давлением. Он начинается с незатвердевших резиновых полос, которые поступают в машину через бункер. Пройдя через бункер, он попадает в камеру шнека, где нагревается и сжимается внешними нагревателями и трением от движения шнека.

Рядом с концом винта резина нагрелась до очень жидкого состояния. Он подается в форму под высоким давлением и заполняет полость внутри резиновой формы. Благодаря своим свойствам текучести резиновый материал заполняет все уголки полости.

Он подается в форму под высоким давлением и заполняет полость внутри резиновой формы. Благодаря своим свойствам текучести резиновый материал заполняет все уголки полости.

Затем форма постепенно остывает, и резина затвердевает. Наконец, форма открывается, чтобы вытолкнуть конечный продукт, после чего он готов к следующему циклу.

Преимущества литья резины под давлением

Высокая точность: Применение впрыска резины под давлением наряду с хорошей текучестью резины позволяет сырью полностью заполнять форму и достигать каждого угла. Таким образом, результат получается очень точным.

Сложная геометрия: Этот метод позволяет создавать конструкции со специальными элементами, такими как отверстия, кривизна и острые контуры. Конструкция полости пресс-формы обладает большой гибкостью и может вмещать такие элементы, как сердечники, чтобы обеспечить сложные функции резиновой детали.

Высокая механическая прочность: Благодаря давлению и достаточному времени отверждения детали обладают высокой прочностью и долговечностью.

Без отделки: Резиновые изделия, полученные литьем под давлением, имеют меньше дефектов или остатков материала, который требуется после того, как он выйдет из формы. За исключением небольшой линии разъема и остатка ворот, на выходе получается почти чистая форма.

Quick Process: Современные технологии управления обеспечивают точный контроль температуры и давления в машинах для литья под давлением. Оптимизация этих процессов может привести к сокращению циклов отверждения, что дает большое преимущество с точки зрения времени.

Экономия за счет масштаба: Помимо первоначальных затрат на инструменты, стоимость литья одного изделия довольно низкая. Если целью является массовое производство, возможно, это лучший способ максимизировать прибыльность.

Недостатки литья резины под давлением

Ограничения по материалам: Одним недостатком литья резины под давлением является то, что оно требует хорошей текучести. Не все каучуки обладают необходимыми свойствами, поэтому варианты сырья ограничены гибкими, жидкими каучуками, такими как силиконовый каучук, полиуретан, нитриловый каучук и т. д. Однако большинство каучуковых материалов можно лить под давлением.

Не все каучуки обладают необходимыми свойствами, поэтому варианты сырья ограничены гибкими, жидкими каучуками, такими как силиконовый каучук, полиуретан, нитриловый каучук и т. д. Однако большинство каучуковых материалов можно лить под давлением.

Высокие первоначальные затраты: Стоимость оснастки и формовочной машины высока. Следовательно, иногда литье под давлением в малых объемах нецелесообразно с финансовой точки зрения.

#2 Прессование резины под давлением

Прессование под давлением похоже на литье под давлением в том отношении, что оно также использует тепло и давление. Однако применение тепла и давления совершенно различны, что объясняется следующим.

Форма состоит из двух половин, каждая из которых содержит часть полости. Сначала неотвержденное сырье, известное как шихта, предварительно нагревается и помещается в нижнюю половину. Секции пресс-формы также предварительно нагреваются.

После того, как оператор удовлетворится размещением материала, заглушка (подвижная половина формы) опускается в неподвижную форму. За счет давления плунжера шихта принимает форму полости кристаллизатора. Форма применяет тепло, чтобы отвердить резину в ее новой форме. Наконец, формованная резина становится конечным продуктом.

За счет давления плунжера шихта принимает форму полости кристаллизатора. Форма применяет тепло, чтобы отвердить резину в ее новой форме. Наконец, формованная резина становится конечным продуктом.

Подробнее: различия между прессованием и литьем под давлением вы можете узнать здесь.

Преимущества прессования резины

Низкая стоимость : Инструмент не очень дорогой благодаря своей простой конструкции, а производственные затраты также снижаются по мере увеличения объема производства.

Низкие эксплуатационные расходы: Простая конструкция и отсутствие сложных еловых сетей означает, что очистка и ремонт/полировка пресс-формы выполняются легко и недорого. Кроме того, для обслуживания требуется меньше времени, чем для более сложных конструкций пресс-форм.

Разнообразие материалов: Поскольку компрессионное формование не зависит от потока материала, оно может работать с широким спектром каучуков.

Отсутствие литника: Форма не имеет литника, поэтому в конечном продукте не остается литника. Кроме того, это улучшает эстетику продукта и снижает стоимость отделки.

Недостатки прессования резины

Допуск на размер: Точность изготовления хорошая в случае компрессионного формования, но не такая высокая, как при литье под давлением. Могут быть небольшие отклонения от полости формы в таких местах, как большие кривизны и карманы.

Финишная обработка: Хотя следов ворот может и не быть, все же необходимы финишные операции по удалению заусенцев и разделительных линий. Шлифовка или резка требует времени и денег.

#3 Резиновая трансферная формовка

Трансферная формовка использует особую конструкцию резиновой пресс-формы . Пресс-форма состоит из двух половин, как и любая другая форма, но верхняя половина имеет дополнительную полость с открытым концом, известную как горшок. Еловая сеть соединяет горшок и основную полость. Преформа помещается в эту емкость и «переносится» в полость плунжером под действием высокого давления и тепла.

Преформа помещается в эту емкость и «переносится» в полость плунжером под действием высокого давления и тепла.

Затем сырье отверждается и затвердевает. Наконец, форма выбрасывает конечный продукт после того, как он остынет и завулканизируется.

Преимущества литьевого формования резины

Жесткий допуск: Эта технология позволяет получать резиновые формованные детали с допусками по размерам и очень подходит для изготовления деталей с точной геометрией.

Склеивание металла: Склеивание резины с металлом является сильной стороной трансферного формования. Это удобный метод изготовления таких деталей, как комбинированные металло-резиновые опоры.

Крупные детали: Конструкция пресс-формы позволяет легко создавать большие полости.

Большое количество полостей: Преформа имеет очень простую форму и не требует особой подготовки. В результате одна и та же преформа может быть повторно использована в течение многих циклов без особых хлопот, что экономит время и усилия.

Недостатки литья резины

Высокая стоимость оснастки: Форма имеет дополнительные функции, такие как горшок и ель. Это усложняет проектирование и производство. Но сложность также увеличивает стоимость первоначальной настройки.

Отделка: Удаление заусенцев всегда необходимо при использовании трансферного формования из-за ели.

Большое время цикла: В отличие от других процессов, время отверждения для этого метода велико, что является важным фактором во многих процессах.

Резиновая промышленность гораздо более диверсифицирована, когда речь идет о материалах. Каждый тип резины имеет определенные качества, которые подходят для определенного набора приложений. В этом разделе мы кратко обсудим некоторые из наиболее популярных типов накладок.

Натуральный каучук (NR): Натуральный каучук, полученный из каучуковых деревьев в процессе, известном как притирка, обладает хорошо сбалансированным набором свойств. Он обладает высокой прочностью и упругостью, высоким коэффициентом растяжения и водонепроницаемостью. Его сырая форма, наиболее известная как латекс, широко используется в резиновой промышленности либо в чистом виде, либо в смеси с другими соединениями.

Он обладает высокой прочностью и упругостью, высоким коэффициентом растяжения и водонепроницаемостью. Его сырая форма, наиболее известная как латекс, широко используется в резиновой промышленности либо в чистом виде, либо в смеси с другими соединениями.

Стирол-бутадиеновый каучук (SBR): SBR — это синтетический каучук, характеризующийся исключительной стойкостью к истиранию. Его долговечность, остаточная деформация при сжатии и устойчивость к набуханию в воде делают его пригодным для применения в сложных условиях.

Неопреновый каучук: Другой синтетический каучук. Неопреновый каучук известен своей способностью сохранять свои механические свойства в широком диапазоне температур, что очень желательно для таких применений, как трубки для моторных жидкостей и фрикционные ремни. Обладает высокой химической стабильностью, а также устойчив к коррозии.

Нитриловая резина (NBR): NBR — это высокоэффективная резина с замечательной остаточной деформацией при сжатии и механической целостностью. Он также устойчив к химическому разложению под действием обычных машинных жидкостей, таких как нефть и газ, что позволяет использовать его в уплотняющих компонентах.

Он также устойчив к химическому разложению под действием обычных машинных жидкостей, таких как нефть и газ, что позволяет использовать его в уплотняющих компонентах.

Бутил (IIR): Бутилкаучук хорошо известен своей гибкостью и газонепроницаемостью. Это редкое сочетание в резиновых изделиях делает эту марку резины очень востребованной производителями герметиков.

Фторкаучук: Этот тип каучука обладает высокой устойчивостью к проникновению жидкостей, таких как вода, кислород, озон и т. д.

Силиконовый каучук: Силиконовый каучук обладает многими благоприятными свойствами. Некоторыми из них являются биосовместимость, огнестойкость, непроницаемость для озона и доступность во многих цветах.

Соображения по выбору подходящего резинового формовочного материала

Как выбрать резиновый материал, спросите вы? Точно так же, как выбор метода формования резины зависит от конечного продукта, так и выбор резинового материала. Некоторые из основных соображений, которые необходимо учитывать, включают:

Некоторые из основных соображений, которые необходимо учитывать, включают:

- Свойства материала: Прочность, долговечность, стойкость к истиранию, непроницаемость для определенных жидкостей, теплостойкость и т. д. — все это важные факторы, на которые следует обратить внимание при окончательной обработке резины. материал для изделия.

- Промышленное применение: В зависимости от области применения конечного продукта выбор материала может существенно различаться. Существуют специальные каучуки для сред с высокой температурой, высокой влажностью (не только вода, но и любая жидкость), химическим воздействием, типом нагрузки и общей механической нагрузкой.

- Ваш бюджет: Бюджет является важным фактором при выборе резинового материала. Некоторые стоят дороже с дополнительными преимуществами, в то время как другие дешевы, но немного ухудшают качество. Например, EPDM и силикон — это два каучуковых материала со схожими свойствами и областями применения.

Однако, как правило, EPDM немного дешевле, чем силикон, но требует более частой замены, даже при использовании в аналогичных условиях. Таким образом, всегда существует компромисс между стоимостью и качеством.

Однако, как правило, EPDM немного дешевле, чем силикон, но требует более частой замены, даже при использовании в аналогичных условиях. Таким образом, всегда существует компромисс между стоимостью и качеством.

Резиновая промышленность уходит своими корнями на различные рынки. Давайте обсудим небольшую часть его огромного пространства.

- Резиновые уплотнительные кольца: Уплотнительные кольца, возможно, являются одними из наиболее распространенных резиновых изделий. Их основное применение — герметизирующие жидкости в сопрягаемых компонентах, например, в узлах поршень-цилиндр. В зависимости от требований применения, таких как прочность, долговечность и твердость по Шору, для изготовления уплотнительных колец используются различные резиновые материалы.

- Резиновые уплотнения: Резиновые уплотнения имеют различные области применения. Обычно предпочтительнее, когда стандартная кольцеобразная форма уплотнительных колец не применима, они бывают разных форм и размеров.

Некоторые из их областей применения включают герметичность фланцевых соединений, сильфонов, вентиляционных каналов и т. д.

Некоторые из их областей применения включают герметичность фланцевых соединений, сильфонов, вентиляционных каналов и т. д. - Резиновые прокладки: Любой, кто любит автомобили, знает, насколько важны прокладки для хорошей работы. Они используются для герметизации высокого давления и выпускаются в индивидуальных формах, подходящих для конкретного применения, например, в блоках цилиндров, как упоминалось ранее.

- Резиновые трубки: Трубки используются для передачи жидкостей. Резиновые трубки используются как для самого трубопровода, так и для его покрытия. Это не только предотвращает протечки, но и обеспечивает столь необходимую теплоизоляцию. Обычным применением являются трубы с резиновым покрытием в бытовых трубопроводах в холодных регионах.

- Резиновые опоры: Резина обладает отличными демпфирующими свойствами и широко используется для подавления вибрации. Тяжелое оборудование, подверженное повреждениям от вибрации, часто размещают на резиновых опорах, чтобы продлить срок его службы и повысить производительность.

Станки с ЧПУ, например, поставляются с резиновыми опорами, без которых они не могут обеспечить жесткие допуски.

Станки с ЧПУ, например, поставляются с резиновыми опорами, без которых они не могут обеспечить жесткие допуски.

RapidDirect занимает лидирующие позиции в производстве высококачественных резиновых изделий. Наше первоклассное оборудование для литья под давлением и опытные специалисты имеют большой опыт в предоставлении безупречных научно-исследовательских и производственных услуг нашим уважаемым клиентам.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

RapidDirect: лучший партнер в области литья резины на заказ

Огромным преимуществом процессов изготовления резиновых деталей является их настраиваемость. С помощью обсуждаемых технологий инженеры получают возможность создавать уникальные резиновые детали, которые лучше всего подходят для их продуктов. Это улучшает пользовательский опыт, способствует творчеству и увеличивает ваши продажи.

С изготовленными на заказ формованными резиновыми деталями есть возможность развить индивидуальность вашего бренда с помощью продуктов, ориентированных на ваших пользователей.

Что касается индивидуального литья резины, RapidDirect лидирует в отрасли благодаря своим передовым услугам в области компрессионного литья и литья под давлением . Наше прецизионное оборудование для формования резины способно обеспечить превосходные производственные допуски и беспрецедентное отверждение резины.

У нас есть талантливая команда творческих и технических специалистов, которые годами создавали формованные детали сложной формы для наших ценных клиентов. Мы специализируемся на предоставлении решений, соответствующих вашим потребностям. На основе вашей заявки мы проводим целенаправленное исследование и выбираем наиболее подходящий резиновый материал из множества высококачественных кандидатов.

Наша онлайн-биржа котировок делает общение с нашими экспертами очень удобным. Просто загрузите проекты своих продуктов через нашу онлайн-платформу , чтобы получить расценки и получить анализ дизайна для производства, полностью на дому!

В то время как на различных форумах продолжаются споры о том, какой метод формования резины и какие резиновые материалы лучше всего, на самом деле все сводится к тому, насколько хорошо вы используете эти инструменты.

Однако, как правило, EPDM немного дешевле, чем силикон, но требует более частой замены, даже при использовании в аналогичных условиях. Таким образом, всегда существует компромисс между стоимостью и качеством.

Однако, как правило, EPDM немного дешевле, чем силикон, но требует более частой замены, даже при использовании в аналогичных условиях. Таким образом, всегда существует компромисс между стоимостью и качеством. Некоторые из их областей применения включают герметичность фланцевых соединений, сильфонов, вентиляционных каналов и т. д.

Некоторые из их областей применения включают герметичность фланцевых соединений, сильфонов, вентиляционных каналов и т. д. Станки с ЧПУ, например, поставляются с резиновыми опорами, без которых они не могут обеспечить жесткие допуски.

Станки с ЧПУ, например, поставляются с резиновыми опорами, без которых они не могут обеспечить жесткие допуски.