Типы фотополимеров: Фотополимерные смолы и их виды

Содержание

Фотополимерные смолы и их виды

Фотополимерные смолы и их виды

Вторые по популярности технологии после метода послойного наплавления (FDM или FFF) являются лазерная стереолитография (SLA) и проекторная стереолитография (DLP). Обе эти технологии используют в качестве расходного материала фотополимерные смолы.

Рассмотрим каждую немного подробнее.

Лазерная стереолитография (SLA)

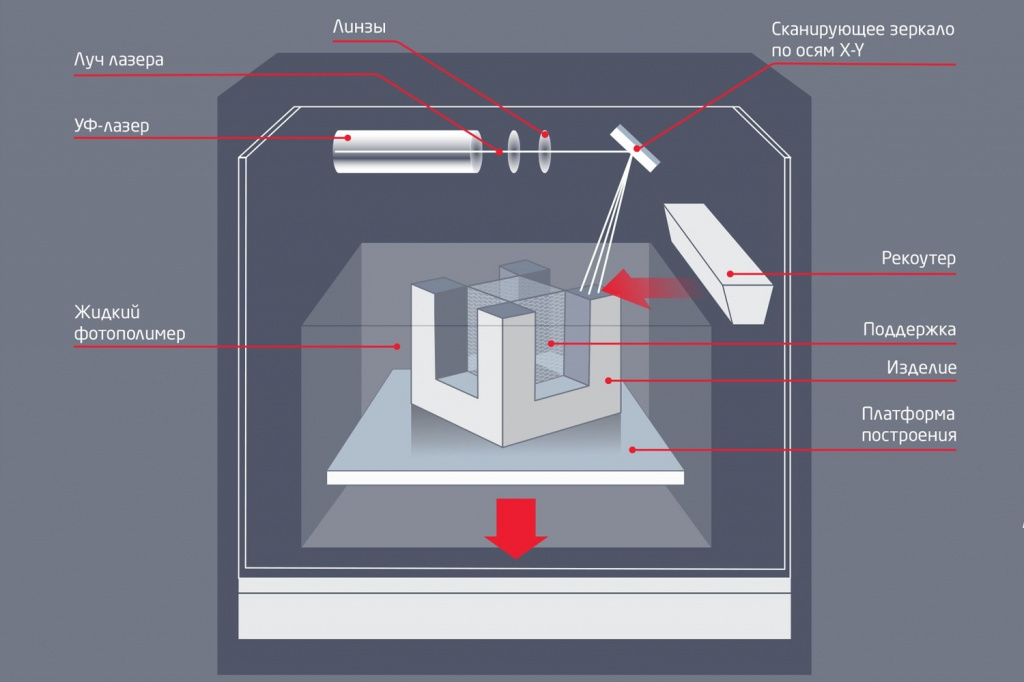

Данная технология появилась в 1984 году. Разработал ее Чарльз Холл, который впоследствии стал основателем компании 3D Systems. В основе технологии используются лазерные излучатели, которые служат отвердителями фотополимерной смолы.

Основные этапы печати SLA-принтера:

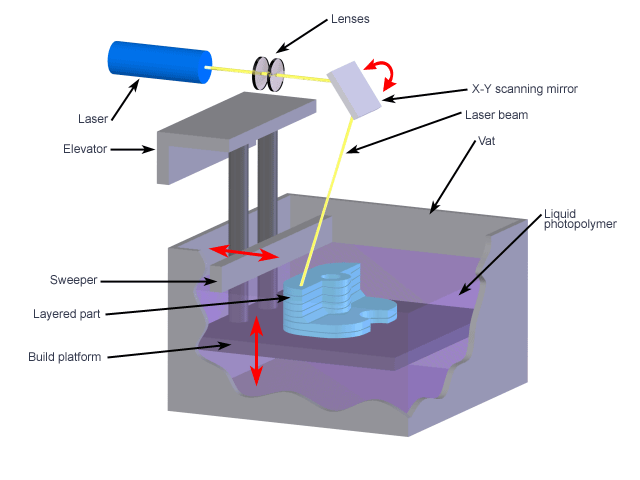

Типичный SLA-принтер состоит из кюветы с расходным материалом, сидящей под рабочей платформой, приводимой в вертикальное движение подъемно-опускающим механизмом. В движение может приводиться сама кювета – важно лишь относительное перемещение платформы и контейнера.

Над кюветой располагается лазерный излучатель и зеркальная система отклонения лазерного луча.

В процессе печати платформа погружается в расходный материал на толщину одного слоя цифровой модели.

Так как фотополимерные смолы могут быть достаточно густыми, для ускорения процесса зачастую применяется выравнивающий механизм. После выравнивания начинается процесс засветки материала.

Засветка производится лазерным облучением. Большинство фотополимерных смол рассчитаны на застывание (полимеризацию) при воздействии ультрафиолетового света, что определяет выбор частоты лазерного излучения. Движение луча по осям X и Y определяется работой отклоняющих зеркал.

После завершения вычерчивания слоя, платформа погружается в материал на толщину еще одного слоя, и процесс повторяется с вычерчиванием следующего слоя цифровой модели.

Достоинства лазерной стереолитографии:

Высочайшая точность послойного построения модели

Низкая отходность, так как остатки смолы по завершению печати можно слить из кюветы и использовать повторно

Превосходное качество поверхности готового изделия, большой выбор цветовых решений и степени прозрачности

Недостатки данной технологии:

Печать занимает достаточно большое количество времени

Невозможность создания объектов больших размеров

Достаточно высокая цена устройств

Несмотря на успех этой технологии, более перспективным, хотя и весьма схожим методом, считается проекторная стереолитография.

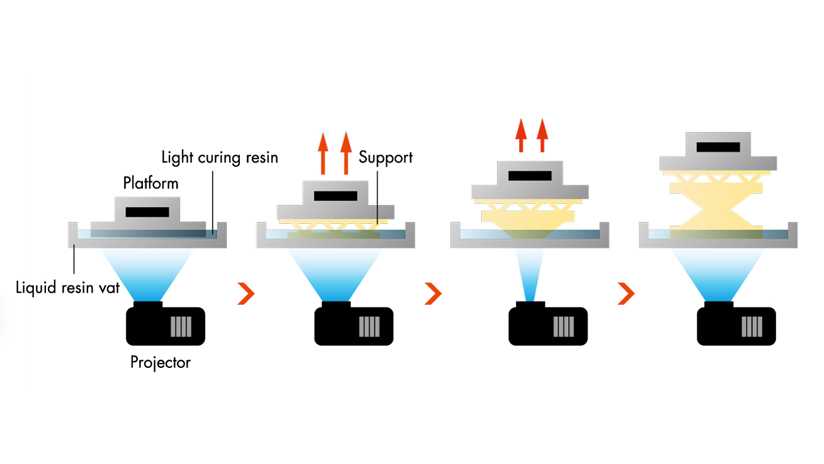

Проекторная стереолитография (DLP)

В отличие от лазерной стереолитографии, в проекторной стереолитографии используются цифровые светодиодные проекторы для засветки слоев. Метод обрел популярность за счет развития технологии производства недорогих цифровых проекторов с высоким разрешением от компании Texas Instruments.

Метод обрел популярность за счет развития технологии производства недорогих цифровых проекторов с высоким разрешением от компании Texas Instruments.

Засветка слоев производится с помощью цифрового проектора, высвечивающего шаблоны целого слоя, что и отличает этот метод от SLA, где «картинка» вырисовывается поступательно с помощью ультрафиолетового лазера.

Достоинства данной системы:

Одновременная засветка целого слоя с помощью проекторов позволяет значительно ускорить процесс печати даже по сравнению с SLA-принтерами.

Проекторные принтеры более устойчивы к механическому воздействию ввиду отсутствия деликатных зеркальных систем.

Размер моделей по высоте не ограничивается глубиной кюветы, что благоприятно сказывается на габаритах принтера и на возможности увеличения зоны построения.

Фотополимеры.

Рассмотрим разновидности расходных материалов для стереолитографии. Ими являются фотополимерные смолы – жидкие полимеры, меняющие свое состояние с жидкое на твердое под воздействием ультрафиолета, лазера или светодиода.

Ими являются фотополимерные смолы – жидкие полимеры, меняющие свое состояние с жидкое на твердое под воздействием ультрафиолета, лазера или светодиода.

Фотополимеры применяются при изготовлении деталей, приборных панелей, корпусов, протезов в стоматологии, печатей и штампов. При этом данные расходные материалы позволяют создавать изделия, отличающиеся гладкой поверхностью.

Преимущества фотополимерных смол:

При печати смолы имеют слой с самой низкой толщиной и высоким разрешением;

Отсутствует необходимость в финишной обработке изделия;

Большое разнообразие составов и свойств фотополимеров;

Низкий расход материала;

Хорошая влагостойкость;

Устойчивость к воздействию солнечных лучей.

Физические свойства смол после полимеризации могут кардинально отличаться. По жесткости полимеры могут быть от твердых, напоминающих ABS-пластик до гибких и эластичных, напоминающие резину. Доступен чрезвычайно большой выбор цветов с разной степенью прозрачности. Консистенция смол и время засветки также варьируются. Поэтому при выборе принтера стоит учитывать и ассортимент совместимых материалов. В большинстве случаев фотополимеры разрабатываются под конкретные установки самим производителем, причиной тому служат технологические особенности конкретных установок (время засветки, скорость печати и пр.).

Доступен чрезвычайно большой выбор цветов с разной степенью прозрачности. Консистенция смол и время засветки также варьируются. Поэтому при выборе принтера стоит учитывать и ассортимент совместимых материалов. В большинстве случаев фотополимеры разрабатываются под конкретные установки самим производителем, причиной тому служат технологические особенности конкретных установок (время засветки, скорость печати и пр.).

Немаловажным аспектом, на который стоит обращать внимание при выборе материала, это его токсичность. Существуют как довольно токсичные варианты, так и биологически безопасные.

Виды фотополимерных смол

Большое разнообразие фотополимерных смол можно объединить на несколько основных блоков по сфере использования:

Стандартные смолы используются для прототипирования, арт-объектов, создания концептов

Стоматологические и медицинские смолы, отличающиеся своими биосвойствами и отсутствием токсичности

Инженерные смолы, с определенными механическими и температурными свойствами

Литьевые смолы имеют нулевой показатель зольности после выжигания

Стандартные смолы

Стандартная смола.

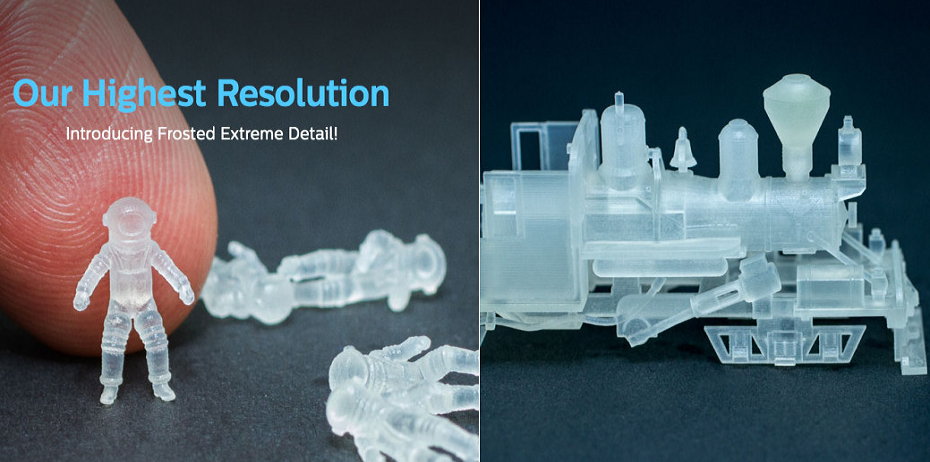

Изделия из стандартных смол обладают высокой жесткостью, высоким разрешением и гладкой поверхностью. Низкая стоимость делает их идеальными для прототипирования.

Цвет фотополимера так же влияет на его свойства. Например, серая смола лучше подходит для моделей с мелкими деталями, а белая смола — для деталей, которые требуют очень гладкой поверхности.

Недостатками данного вида являются хрупкость, низкая ударная вязкость и низкая температура тепловой деформации.

Прозрачная смола.

По своим механическим свойствам прозрачная смола схожа со стандартной смолой. Ее особенность в том, что после пост-обработки изделия обретают оптическую прозрачность.

В промышленности данный фотополимер используется для изготовления корпусов светильников и окошек для светодиодов, устройств с жидкостью внутри, а также корпусов демонстрации внутренних частей устройства.

Тем не менее оптическая прозрачность может изменяться со временем, если деталь подвергается воздействию ультрафиолетового излучения (солнечного света).

Стоматологические и медицинские смолы

Биосовместимость смолы класса I, говорит о том, что они пригодны для изготовления медицинского оборудования для краткосрочного использования. Например, для изготовления хирургических шаблонов. Детали, напечатанные на этой смоле, можно стерилизовать паром в автоклаве для непосредственного использования в операционной.

Принципы, которые должны соблюдаться изделиями из смолы биосовместимости класса I:

неинвазивные устройства, которые контактируют с неповрежденной кожей

приспособления для временного применения или кратковременного использования в ротовой полости или ушном канале или в полости носа

многоразовые хирургические инструменты

Конечно, изделия, созданные из таких смол, отличаются чрезвычайной точностью, но имеют свойство разрушаться и изнашиваться со временем.

Эти смолы специально разработаны для долгосрочных стоматологических приспособлений. Биосовместимые смолы класса IIa могут контактировать с организмом человека до года.

Высокая устойчивость к разрушению и износу делают данную смолу идеальным вариантом для изготовления жестких шплинтов или фиксаторов.

Принципы, которые должны соблюдаться изделиями из смолы биосовместимости класса IIa:

устройства, которые вступают в контакт с биологическими жидкостями или открытыми ранами

устройства, используемые для введения веществ в организм человека или удаления веществ и из него

инвазивные краткосрочные устройства, такие как инвазивные хирургические элементы

долговременные имплантируемые устройства, помещенные в зубы

Инженерные смолы

Инженерные смолы предоставляют инженерам широкий выбор свойств материалов для создания прототипов, тестовых моделей и функциональных частей.

Твердая смола

Твердая смола разработана для моделей, которые могут выдерживать большие нагрузки и сильную деформацию. Детали, напечатанные из жесткой смолы, имеют предел прочности при растяжении (55,7 МПа) и модуль упругости (2,7 ГПа), что сопоставимо с пластиком ABS.

В основном, такие смолы подходят для создания деталей механических узлов, соединений, защелкивающихся частей.

Усиленная смола

Особенностью данных смол является гибкость наравне с износостойкостью с механическими свойствами, аналогичными полипропилену (ПП).

Прочная смола может использоваться для деталей, которые требуют высокой гибкости (высокого удлинения при разрыве), низкого трения и гладкой поверхности. Прочная смола особенно подходит для создания прототипов потребительских товаров, креплений, шаровых шарниров и подвижных частей с низким коэффициентом трения.

Недостатками как прочной смолы, так и твердой смолы являются низкая температура тепловой деформации, а также то, что они не подходят для изготовления деталей со стенками менее 1 мм толщиной.

Термостойкая смола

Термостойкая смола идеально подходит для деталей, которые требуют высокой термостойкости и работают при высоких температурах.

Эти смолы имеют температуру тепловой деформации от 200°C до 300°C и идеально подходят для изготовления термостойких светильников, прототипов пресс-форм, оборудования для подачи горячего воздуха и жидкости, а также инструментов для литья и термоформования.

Также как и в двух предыдущих видах, термостойкие смолы не подходят для изготовления деталей, толщина стенок которых менее 1 мм.

Гибкая смола

Гибкие фотополимерные смолы схожи с резиной, применяются в случаях, когда нужны ее свойства.

Керамическая смола

Керамические смолы создаются путем усиления твердых смол за счет стекла или других керамических частиц, в результате чего получаются очень жесткие детали с гладкой поверхностью.

Керамические смолы обладают хорошей термостойкостью и теплоустойчивостью (температура тепловой деформации HDT при 0,45 МПа составляет 88 °C). Они имеют высокий модуль упругости и более низкий коэффициент текучести (более высокое сопротивление деформации с течением времени) по сравнению с другими смолами, но являются более хрупкими, чем жесткая и прочная смолы.

Твердая смола также подходит для моделей с тонкими стенками и мелкими деталями (рекомендуемая минимальная толщина стенок составляет 100 мкм).

Идеально подходит для пресс-форм и оснастки, зажимных приспособлений, коллекторов, фиксаторов, корпусов для электрических и автомобильных приспособлений.

Литьевые смолы

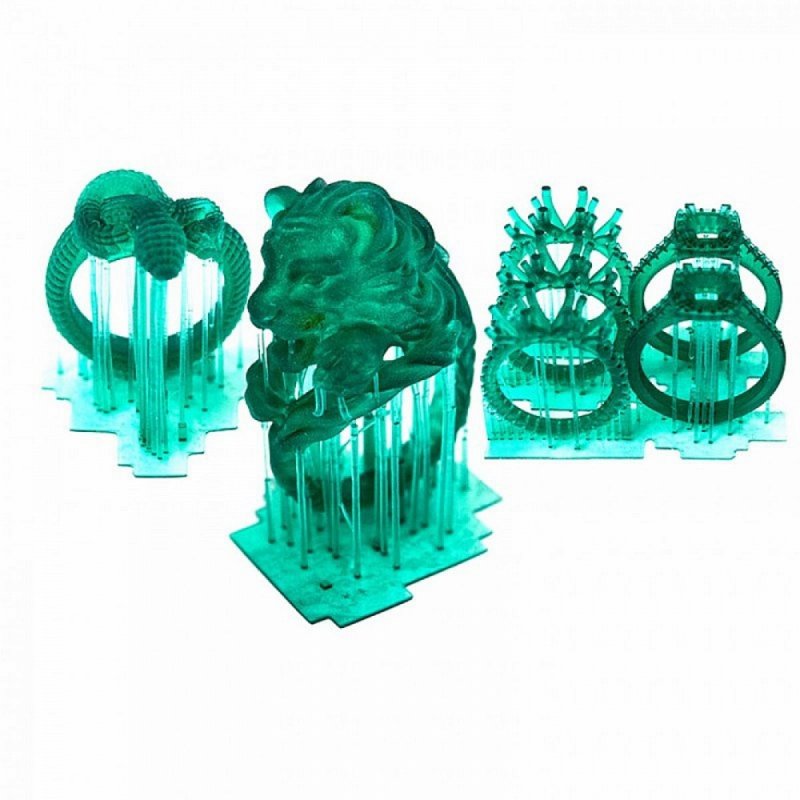

Литьевые (выжигаемые) смолы предназначены для печати моделей с мелкой детализацией и гладкой поверхностью, такие смолы выгорают, не оставляя пепла или других остатков.

Литьевая смола позволяет получить готовое изделие непосредственно от дизайна до прецизионного литья с помощью лишь одной 3D-печатной детали. Она подходит для изготовления ювелирных изделий и литьевых форм.

Особенности хранения и обращения

Фотополимерные материалы следует грамотно хранить, избегая их засветки, то есть частичной полимеризации. Для этого подходят прохладные и затемненные места. При работе с полимерами нужно использовать защитные очки и перчатки. Даже если сами фотополимеры вредных веществ не выделяют, опасность скрывается в процессе их промывания с применением растворителей, оказывающих негативное воздействие на наше здоровье.

На этом обзор фотополимеров можно закончить. Для выбора подходящего расходного материала под Ваши задачи переходите в категорию «Полиграфическое оборудование > 3D оборудование > Расходные материалы», при возникновении вопросов, Вы всегда можете обратиться к нашим консультантам.

Для выбора подходящего расходного материала под Ваши задачи переходите в категорию «Полиграфическое оборудование > 3D оборудование > Расходные материалы», при возникновении вопросов, Вы всегда можете обратиться к нашим консультантам.

Виды фотополимерных принтеров. Ликбез

Приветствую!

В последнее время фотополимерная печать стремительно развивается, появляются новые виды и подвиды конструкций принтеров. В результате терминология формируется стихийно и в ней наблюдается некоторый бардак. Попробую немного прояснить ситуацию. Речь пойдет в основном о настольных принтерах.

SLA (реже SL) — сокращение от stereolithography. Это общее название фотополимерной печати, не привязанное к конкретному источнику изображения или излучения. Но, поскольку всё началось еще в 80-х с промышленных принтеров, в которых использовался лазер, это стало и названием лазерных принтеров. То есть просто SLA-принтер — это принтер на лазерах.

Для обозначения других технологий засветки к SLA добавляется уточнение. Например SLA DLP, SLA DUP, но чаще в этих случаях SLA вообще отбрасывается, и остаются просто DLP/DUP/LCD-принтеры.

Типичные настольные представители SLA- принтеров: RK-1, Form 1, Form 2Плюсы технологии:

Высокая точность и при этом большая область печати

Минимум паразитной засветки

Минусы:

Низкая скорость по сравнению с проекционными технологиями, где слой засвечивается целиком

С точки зрения самостоятельной сборки SLA-принтер довольно сложен. Так же нет приличного открытого слайсера (поправьте, если ошибаюсь).

DLP (Digital Light Processing) — технология формирования изображения видеопроекторов, разработанная Texas Instruments. Принтер на DLP-проекторе, соответственно DLP-принтер. К сожалению, в последнее время название DLP стали применять для LCD-принтеров типа Wanhao D7 и KLD-LCD1260, внося путаницу. В LCD-принтерах проекторов нет, поэтому DLP к ним никакого отношения не имеет.

Так почему же DLP? Есть же проекторы и на других технология. Технология 3LCD — в спектре излучения таких проекторов недостаточно длин волн, необходимых для отверждения фотополимера, поэтому они не используются в принтеростроении. Технология LCoS — применяется в дорогом сегменте проекторов. Старые LCoS-проекторы с ламповым источником света вроде как годились для принтеров. Их можно было бы называть LCoS-принтеры. Сейчас используются лазерные источники света. О пригодности таких проекторов пока ничего неизвестно, а проверить мешает их стоимость. LCD-проекторы. Отличаются от 3LCD наличием только одной матрицы и отсутствием блока призм. Благородные производители не делают такие принтеры. А использовать китайские мешает их малая мощность, низкое качество оптики и общее убожество. Для нормальной работы требуется глубокая модернизация. В итоге получается проще и даже дешевле купить благородный б/у DLP-проектор. Так что пока DLP-проекторы вне конкуренции.

Принцип работы:

Плюсы терминологии:

Хорошая скорость за счет засветки слоя целиком

Простота

Возможность менять баланс точность/скорость/размер области

Минусы:

Проблемы с паразитной засветкой разных видов

Падение точности и скорости с увеличением области печати

С точки зрения самостоятельной сборки DLP-принтер это то, что доктор прописал. Прелесть в том, что самая высокотехнологичная деталь принтера (проектор) разрабатывается и массово производится солидными брендами для другого, огромного рынка, на который и ложится нагрузка по разработке и производству. В итоге в наши руки попадает высокотехнологичное, но относительно доступное устройство. Страшно представить, сколько бы подобный девайс стоил, если бы разрабатывался только под рынок 3d-принтеров.

Прелесть в том, что самая высокотехнологичная деталь принтера (проектор) разрабатывается и массово производится солидными брендами для другого, огромного рынка, на который и ложится нагрузка по разработке и производству. В итоге в наши руки попадает высокотехнологичное, но относительно доступное устройство. Страшно представить, сколько бы подобный девайс стоил, если бы разрабатывался только под рынок 3d-принтеров.

Таким образом высокотехнологичный DLP-принтер оказывается гораздо проще примитивного FDM-принтера 😀 Принтеростроителю остается сделать нормальную ось Z и приличный корпус. Остальное уже мелочи. Есть хороший открытый софт, много информации по сборке. Короче всем срочно строить 😉

Типичные представители: B9 Creator, EGL1, JAP DLPLCD. Альтернативное название DUP (Direct UV Printing). Новая технология, получившая бурное развитие благодаря низкой стоимости принтеров. Очень похоже не DLP, но изображение формируется по-другому. Под дном ванны находится LCD-матрица, источником излучения является мощный светодиод. На матрицу выводится изображение слоя. Белые пиксели пропускают излучение, черные не пропускают. Таким образом матрица выполняет функцию маски. Идея не нова. Было много экспериментов, но матрицы грелись, дохли, резали нужный диапазон… в общем идея на тот момент была признана мёртвой. Но всё изменилось с появлением сверхтонких IPS-матриц высокого разрешения. Теперь это работает.

На матрицу выводится изображение слоя. Белые пиксели пропускают излучение, черные не пропускают. Таким образом матрица выполняет функцию маски. Идея не нова. Было много экспериментов, но матрицы грелись, дохли, резали нужный диапазон… в общем идея на тот момент была признана мёртвой. Но всё изменилось с появлением сверхтонких IPS-матриц высокого разрешения. Теперь это работает.

Плюсы терминологии:

Низкая стоимость

Простота

Минусы:

Теже проблемы с паразитной засветкой разных видов, плюс дополнительное замыливание из-за отсутствия системы фокусировки изображения

Неизвестен ресурс матрицы и его зависимость от мощности светодиода (пока)

Приемлемая скорость печати возможна только с очень быстрыми полимерами

Типичные представители: Wanhao D7, KLD-LCD1260, JAP LCD (строится)

Несмотря на некоторую сырость технологии, стоит ждать лавинообразного роста количества таких принтеров.

Для самостоятельной сборки, безусловно, крайне привлекательный вариант. Пока маловато информации, но это временно.

Пока маловато информации, но это временно.

Есть еще малоизвестный подвид LCD-принтеров. Это принтеры, работающие на полимерах ‘дневного света’. В качестве источника излучения используется белый светодиод или родная подсветка матрицы (как в проекте OLO). К сожалению, создание полимеров ‘дневного света’ сопряжено с некоторыми трудностями, поэтому это направление находится в зачаточном состоянии. Да и пользоваться полимером, застывающим на видимом свету не удобно.

С точки зрения расходников перечисленные технологии не то чтобы несовместимы, но есть нюансы. В общем случае полимеры для DLP и LCD должны содержать большее по сравнению с SLA, количество присадок, подавляющих паразитную засветку. Медленные полимеры для DLP не будут нормально работать на LCD.

До кучи упомяну еще пару гибридных технологий, где так или иначе используются фотополимеры. В настольных вариантах, насколько мне известно, не существуют.

MJM (Multi Jet Modeling). Если совсем на пальцах, это как струйный принтер, только 3D. Микрокапли фотополимера разбрызгиваются соплами. Только тут еще потом слой разравнивается механически. Вроде это всё еще как-то подогревается. В общем довольно сложный процесс. Но результаты впечатляют, плюс возможность печати несколькими материалами. Короче,

Микрокапли фотополимера разбрызгиваются соплами. Только тут еще потом слой разравнивается механически. Вроде это всё еще как-то подогревается. В общем довольно сложный процесс. Но результаты впечатляют, плюс возможность печати несколькими материалами. Короче, МЖМ MJM — это круто.

GDP (Gel Dispensed Printing). Как FDM, но с фотополимерным гелем. Подробнее в статье.

P.S. Я ВКонтакте

Мой Instagram

Фотополимеры – Все о фотополимерах

Фотополимеры представляют собой визуализирующие композиции на основе полимеров/олигомеров/мономеров, которые могут быть селективно полимеризованы и/или сшиты при воздействии на изображение световым излучением, например ультрафиолетовым светом. Для конечного использования они изготавливаются в различных формах, включая пленку/лист, жидкость, раствор и т. д., которые находят применение в печатных формах, фоторезистах, стереолитографии/3D-печати и визуализации. Популярное использование жидких фотополимеров — изготовление резиновых штампов. Фоторезисты используются для изготовления интегральных схем, плоских дисплеев, печатных схем, деталей, полученных химическим фрезерованием, МЭМС (микроэлектромеханических систем) и т. д. Подобные жидкие композиции также можно использовать для приложений, не связанных с созданием изображений, таких как клеи, покрытия и чернила. Фотополимерный продукт может быть нанесен в виде очень тонкого покрытия, как в жидких фоторезистах, или сформирован в большую модель, как в стереолитографическом/3D-печатном оборудовании.

Фоторезисты используются для изготовления интегральных схем, плоских дисплеев, печатных схем, деталей, полученных химическим фрезерованием, МЭМС (микроэлектромеханических систем) и т. д. Подобные жидкие композиции также можно использовать для приложений, не связанных с созданием изображений, таких как клеи, покрытия и чернила. Фотополимерный продукт может быть нанесен в виде очень тонкого покрытия, как в жидких фоторезистах, или сформирован в большую модель, как в стереолитографическом/3D-печатном оборудовании.

Фотополимерные составы состоят из полимеров, олигомеров, мономеров и добавок. Полимерные основы для фотополимеров включают акрилы, поливиниловый спирт, поливинилциннамат, полиизопрен, полиамиды, эпоксидные смолы, полиимиды, стирольные блок-сополимеры, нитрильный каучук и т. д. Они могут использоваться вместе с олигомерами, мономерами и добавками. Полимеры обычно действуют как связующие и определяют технологические характеристики, а также конечные физические свойства отвержденных фотополимерных композиций. Жидкие композиции, такие как композиции, используемые для печатных форм и стереолитографических смол, обычно не включают полимеры в качестве существенного компонента. Однако жидкие фоторезисты могут содержать полимер, растворенный в растворителе-носителе. Первые фотополимеры, разработанные и выпущенные на рынок, были основаны на поливинилциннаматах и сенсибилизаторах, растворенных в растворителях, и продавались компанией Eastman Kodak в виде фоторезистов.

Жидкие композиции, такие как композиции, используемые для печатных форм и стереолитографических смол, обычно не включают полимеры в качестве существенного компонента. Однако жидкие фоторезисты могут содержать полимер, растворенный в растворителе-носителе. Первые фотополимеры, разработанные и выпущенные на рынок, были основаны на поливинилциннаматах и сенсибилизаторах, растворенных в растворителях, и продавались компанией Eastman Kodak в виде фоторезистов.

В настоящее время самым быстрорастущим рынком фотополимеров является стереолитография/3D-печать. Фотополимеры, также называемые в торговле фотополимерными смолами или УФ-смолами, используемые для стереолитографии/3D-печати, основаны на эпоксидной и акриловой химии.

Печатная система состоит из четырех независимых компонентов: печатного станка, носителя изображения, чернил и бумаги или других материалов для переноса сообщения. Носителем изображения является печатная форма в традиционных процессах печати. Процессы, в которых фотополимерные пластины используются для переноса чернил и переноса их на подложку, включают литографию, флексографию, высокую печать и глубокую печать. Читать больше

Читать больше

Стереолитография — это процесс трехмерного изображения. Некоторые синонимы, используемые для стереолитографии, включают 3D-печать, оптическое изготовление, фотоотверждение, изготовление твердой произвольной формы, твердотельное изображение, оптическое формование, стерическую полимеризацию, настольное производство, аддитивное производство, электронно-лучевое плавление, материализацию цифровых деталей, свободное формование и т. д. Подробнее

Фоторезисты — это светочувствительные материалы, которые после фотоизображения и последующей обработки устойчивы к действию определенных химических веществ в нужных областях. В основном они бывают двух типов. В негативных фоторезистах освещенные участки становятся менее растворимыми в результате фотополимеризации, оставляя после травления и снятия резиста непрозрачные элементы на чистом фоне. Читать больше

Обзор фотополимеров | Быстрый радиус

Термин «фотополимер» относится к классу светочувствительных смол, которые затвердевают под воздействием ультрафиолетового (УФ) света. Когда жидкая фотополимерная смола вступает в контакт с источником УФ-излучения — обычно лампой, лазером или проектором — фотоинициаторы преобразуют эту световую энергию в химическую энергию. Затем олигомеры или «связующие» и мономеры объединяются, затвердевают и образуют связи, которые создают структуру полимера. Фотополимеры — это либо термопласты, которые плавятся при высокой температуре, либо термореактивные, что означает, что они не могут быть расплавлены или изменены после отверждения под действием тепла.

Когда жидкая фотополимерная смола вступает в контакт с источником УФ-излучения — обычно лампой, лазером или проектором — фотоинициаторы преобразуют эту световую энергию в химическую энергию. Затем олигомеры или «связующие» и мономеры объединяются, затвердевают и образуют связи, которые создают структуру полимера. Фотополимеры — это либо термопласты, которые плавятся при высокой температуре, либо термореактивные, что означает, что они не могут быть расплавлены или изменены после отверждения под действием тепла.

Фотополимеры составляют самую большую часть рынка материалов для аддитивного производства и имеют широкий спектр применений. Сегодня фотополимеры являются обычными кандидатами на детали, используемые в стоматологической промышленности, и часто используются для склеивания зубов или защитных покрытий. Клеи, изготовленные из фотополимерной смолы, также широко используются для изготовления катетеров, медицинских фильтров, хирургических масок и даже специальной электроники.

Вот краткий курс по этому популярному материалу и его использованию, а также основные рекомендации для инженеров.

Процессы фотополимерной 3D-печати

Фотополимеры

совместимы с рядом процессов аддитивного производства. Во всех этих процессах смола отверждается светом, а затем слой за слоем создается полная деталь или прототип до завершения. К наиболее популярным процессам фотополимерной 3D-печати относятся следующие:

Стереолитография (SLA)

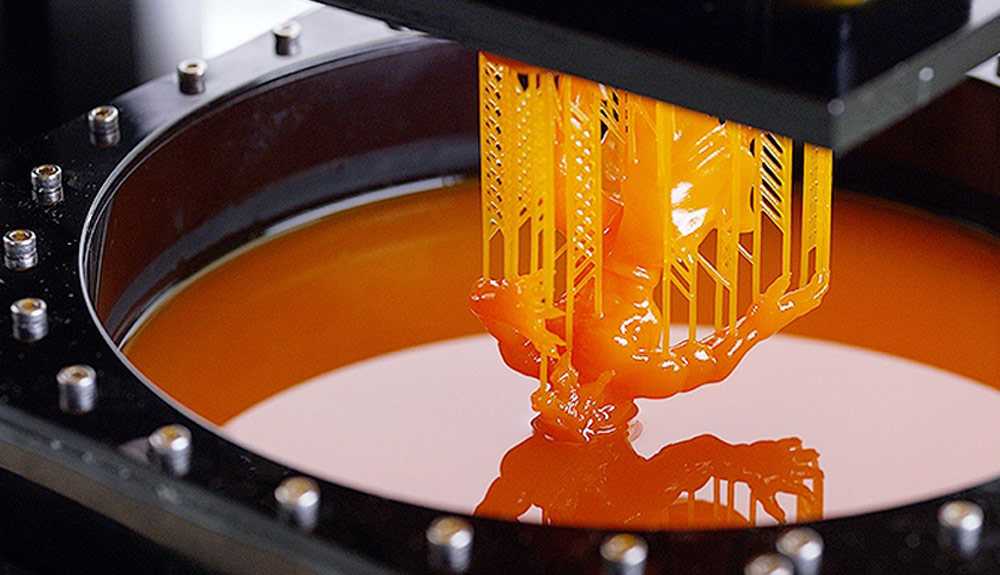

Стереолитография (SLA) — это оригинальный процесс фотополимерной 3D-печати. Во время печати лазер выпускает высококонцентрированные лучи ультрафиолетового света (подобно лазеру) на поверхность ванны с фотополимерной смолой.

Лазер затвердевает отдельные слои смолы на платформе, пока не будет завершена окончательная часть. В случае перевернутого SLA проектор размещается внизу, а платформа поднимается до завершения печати. Детали, изготовленные с помощью этого процесса, отличаются исключительной чистотой поверхности, но обычно не так прочны, как детали, изготовленные с помощью других процессов, таких как моделирование методом наплавления (FDM).

Цифровой синтез света (DLS)

Carbon® Digital Light Synthesis (DLS)™, ранее известный как Continuous Liquid Interface Production (CLIP), использует цифровой проектор для создания деталей. Этот фотохимический процесс проецирует УФ-свет через прозрачное для УФ-излучения кислородопроницаемое окно на дне чана. Последовательность УФ-изображений проецируется через окно на фотополимерную смолу, в результате чего деталь затвердевает, а платформа для сборки поднимается.

DLS — это непрерывный и быстрый процесс печати благодаря некоторым улучшениям процесса. Тем не менее, большинство материалов, доступных через DLS, являются двухкомпонентными, что означает, что они требуют термического спекания после печати для достижения их окончательной формы и свойств. Этот второй этап запекания позволяет ускорить процесс печати и получить более качественные свойства материала с исключительной жесткостью и прочностью. Инженеры обращаются к DLS, когда хотят создавать небольшие изотропные детали с превосходными механическими свойствами.

ПолиДжет

PolyJet не использует чан с жидкой фотополимерной смолой для изготовления деталей, что отличает его от SLA и DLS. Вместо этого слой смолы напыляется на гелевую матрицу, а затем растворяется после завершения производственного процесса.

Детали, изготовленные с помощью этого процесса, не известны своей прочностью и очень чувствительны к ультрафиолетовым лучам. К счастью, недостаток прочности деталей PolyJet компенсируется разрешением. PolyJet — это предпочтительный процесс 3D-печати для изготовления эстетически привлекательных деталей с непревзойденной обработкой поверхности.

Преимущества и недостатки фотополимерной смолы

Фотополимеры находят применение в самых разных отраслях промышленности, но эти применения, как правило, являются узкоспециализированными. Фотополимерные смолы не являются особенно прочными или долговечными по сравнению с аналогичными высокопрочными материалами для литья под давлением, и они подвержены ползучести после переноса тяжелых грузов в течение длительного периода времени. Однако с помощью этой смолы инженеры могут создавать небольшие прототипы с высоким разрешением, ровными поверхностями и сложной геометрией. Для каждого приложения инженеры должны понимать свои конкретные требования и подходят ли доступные материалы.

Однако с помощью этой смолы инженеры могут создавать небольшие прототипы с высоким разрешением, ровными поверхностями и сложной геометрией. Для каждого приложения инженеры должны понимать свои конкретные требования и подходят ли доступные материалы.

Начало работы с фотополимерной смолой

Несмотря на ограничения, будущее фотополимеров выглядит радужным. Различные виды фотополимеров уже обладают уникальными химическими и механическими свойствами, которые идеально подходят для ряда конкретных случаев использования. А по мере развития технологий фотополимеры будут развиваться, позволяя производителям и группам разработчиков извлекать выгоду из преимуществ материала, не жертвуя долговечностью или качеством отделки поверхности.

Когда вы сотрудничаете с Fast Radius, в вашем распоряжении специальная команда экспертов по производству. Независимо от того, на каком этапе проектирования и разработки вы находитесь, наша команда опытных инженеров и дизайнеров может упростить производственный процесс, будь то оптимизация конструкции, рекомендации по материалам и отделке или объединение процессов 3D-печати с традиционными.