Покрытие металла медью: простой способ в домашних условиях

Содержание

Гальваническое покрытие медью в домашних условиях: стали, свинца, латуни

Содержание:

- 1 Использование меди

- 2 Гальваническое меднение в домашних условиях

- 2.1 Приготовления раствора

- 2.2 Процедура меднения

- 3 Сферы использования омеднения

- 4 Разновидности меднения

- 5 Домашнее омеднение

- 6 Видео: Меднение в домашних условиях

Основной задачей гальванического покрытия медью в домашних условиях или по-другому меднения является подготовка поверхности металла к его дальнейшей обработке. Такой операции могут подвергаться различные металлы, и не металлы, среди которых следует выделить:

- сталь,

- латунь,

- никель и другие.

Использование меди

Благодаря своим многочисленным преимуществам данный металл получил широкое распространение. На сегодняшний день медь и ее многочисленные сплавы широко используются в промышленности. Металл актуальный для авиастроения, автомобилестроения, приборостроения и других отраслей. Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

Не меньшей популярностью металл и изделия из него пользуются и в бытовой сфере. Меднение само по себе является одним из лучших способов покрытия тонким слоем металлической поверхности. В домашних условиях меднение можно выполнить нескольким способами.

Гальваническое меднение в домашних условиях

Для этого понадобится:

- Медный купорос;

- Вода;

- Соляная кислота в чистом виде.

Приготовления раствора

Медный купорос

Делаем насыщенный раствор медного купороса, после чего нужно будет добавить 1/3 этого раствора в соляную кислоту. После приготовления раствора медного купороса его следует тщательно размешать, чтобы не было частиц. Далее нужно соляную кислоту тонкой струйкой добавить в этот раствор. Не следует забывать про технику безопасности и использовать перчатки и защитные очки. После того, как вы добавили в раствор соляную кислоту, его следует тщательно перемешать.

Итак, раствор готов и можно приступать к меднению в домашних условиях. Для этого нужно взять металлическую деталь, на которую вы собрались наносить слой меди и подготовить ее к работе. Подготовка включает в себя ее обработку наждачной бумагой. Данная процедура позволяет не только зачистить металлическую поверхность, но и обезжирить ее. Такая же процедура будет актуальна и для детали из латуни или свинца. После этого, покрытие нужно тщательно промыть в растворе кальцинированной соды. Это позволит более тщательно обезжирить материал.

Кальцинированная соды для обезжиривания материала

Далее поверхность нужно погрузить в раствор медного купороса и соляной кислоты. Следует обратить внимание на то, что первый слой меди является очень тонким и слабым, поэтому его желательно снять при помощи металлической щетки. После того, как вы это сделали, поверхность стали или свинца следует повторно промыть в растворе кальцинированной соды и опять погрузить в раствор для меднения. Данные манипуляции приведут к тому, что слой меди в домашних условиях на поверхности будет гораздо толще и гораздо крепче, поскольку его убрать можно будет с предмета, только используя наждачную бумагу, а не металлическую щетку как прошлый раз.

Этот способ позволяет сделать очень качественное медное покрытие, которое можно снять только наждачкой. Для улучшения медного покрытия в домашних условиях следует деталь еще раз погрузить в раствор. Указанный способ отличается своей простотой и высокой эффективностью в том числе и для изделий из свинца.

Процедура меднения

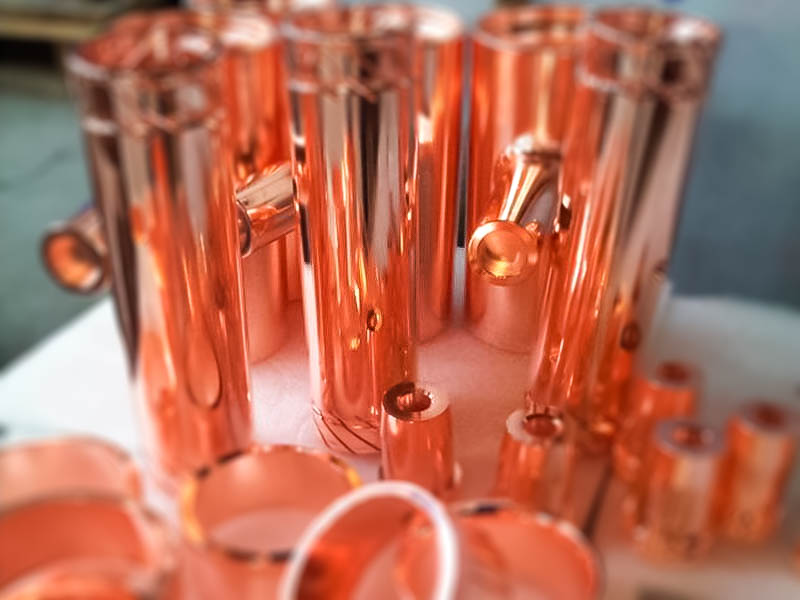

Меднением принято называть процедуру гальванического нанесения меди, толщина слоя меди в таких случаях может составлять-от 300 мкм и больше. Меднение стали это один из наиболее важных процессов в гальванике, поскольку используется, как дополнительный процесс перед нанесением других металлов для хромирования, никелирования, покрытие серебром.

Слой меди прекрасно держится на стали и способен выравнивать различные дефекты на поверхности.

Для медных покрытий характерно высокое сцепление с другими поверхностями, изделиями из свинца особенно металлическими, а также высокая электропроводность и пластичность. Нанесенное недавно покрытие имеет ярко-розовый матовый или же блестящий цвет. Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Под воздействием влияний атмосферы медные покрытия могут окисляться, покрываться налетом окислов с различными пятнами радужного вида.

Сферы использования омеднения

Как правило, гальваническое омеднение может использоваться:

- В декоративных целях. С учетом огромной популярности в нынешнее время старинных изделий из меди. Существуют методы искусственного состаривания изделий из стали;

- В гальванопластике. Широко распространена в ювелирной сфере, среди сувенирной продукции, для изготовления барельефов и т.д;

- В технической отрасли. Меднение металла очень важно в электротехнической области. Низкая стоимость меднения по сравнению с покрытиями из золота или серебра позволяет снизить расходы на изготовление электродов, электротехнических шин, контактов и других элементов из сталии свинца.

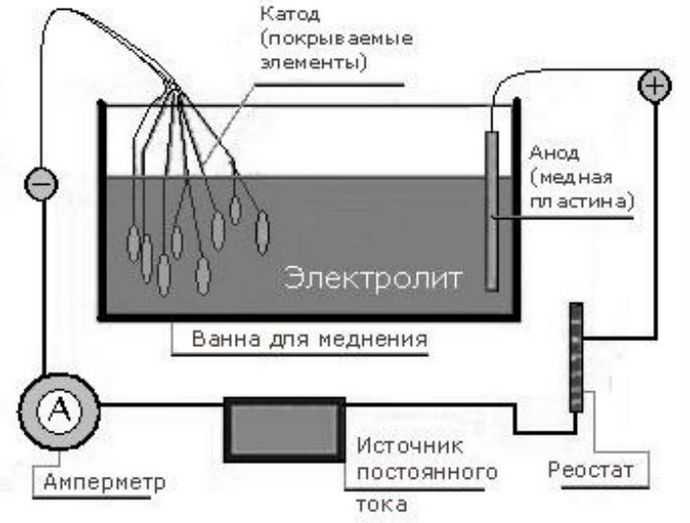

Меднение происходит вместе с нанесением других гальванических покрытий

- Если нужно нанести многослойное защитно-декоративное покрытие на слой стали.

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности; - Во избежание цементации участка. Меднение свинца позволит избежать появления углероживания на стальных участках. Для нанесения медного слоя используют только те участки, на которых будет проводиться обработка резанием;

- При выполнении реставрационных и восстановительных работ. Данный метод наиболее часто используется для восстановления хромированных частей автомобилей и мотоциклов. Для этих целей наносится довольно толстый слой меди, порядка 100-250 мкм и более того, что позволяет закрыть все дефекты и повреждения металла для нанесения последующих покрытий;

Разновидности меднения

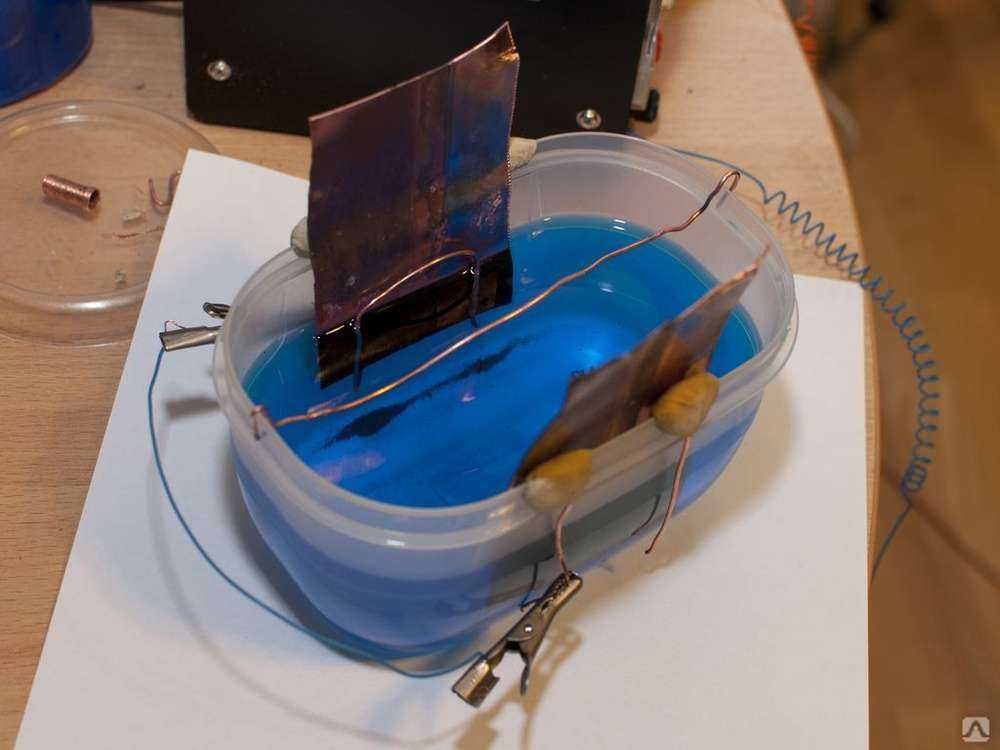

- Используя погружение в электролит;

- Без погружения в электролит.

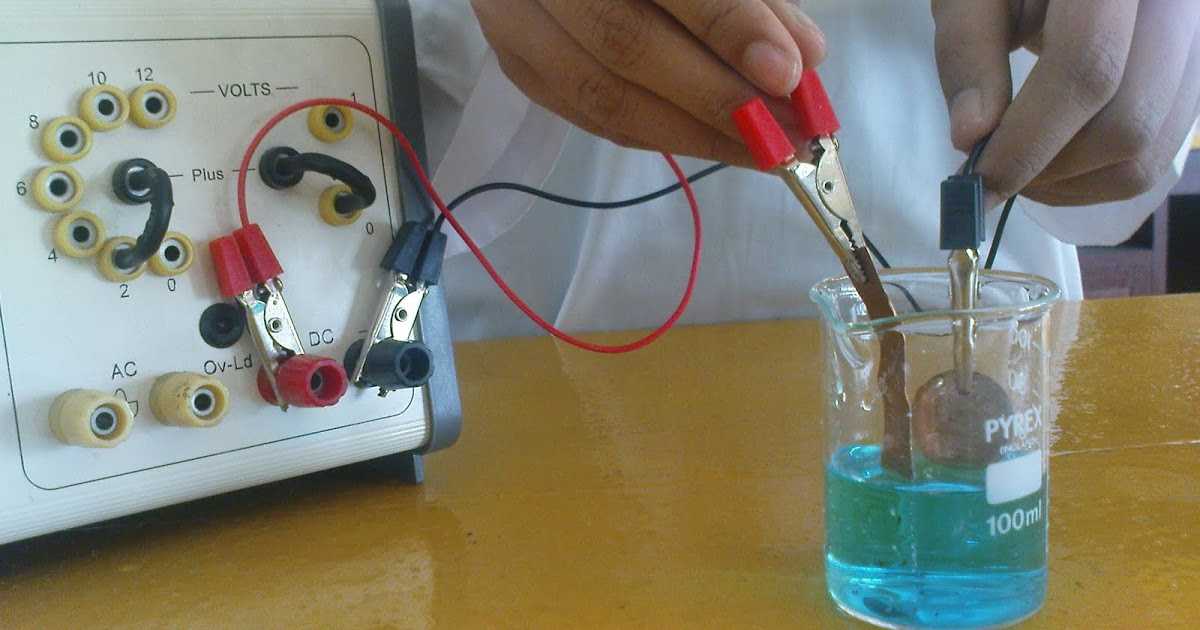

Первый способ предполагает обработку металлического изделия наждачной бумагой, щеткой и промывки водой. После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

После чего обезжиривания в горячем содовом растворе с повторной промывкой. Далее в стеклянную емкость опускают на медных проволочках две медные пластины –аноды. Между пластинками на проволоке подвешивают деталь, после чего пускается ток.

Второй способ актуальный для изделий из стали, алюминия и цинка.

Домашнее омеднение

Данная процедура актуальна для различных случаев, поскольку нанесение слоя меди может использоваться для алюминиевых столовых приборов, сувениров, подсвечников и т. д. Неповторимый эффект оказывают изделия не из металла, на которые был нанесен слой меди. Это могут быть стебли растений, листья и др. Ввиду того, что в покрываемых предметах отсутствует токопроводящий слой, вместо него используется специальный электропроводный лак, который наносят на поверхности.

В состав лака входит ряд органических растворителей, пенкообразователей и тонкодисперсионный графитовый порошок, благодаря которому создается электропроводность. Лак наносят тонким слоем на сухую поверхность, и после высыхания через час можно приступать к омеднению. При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

При желании можно меди придавать различные цветовые оттенки, используя для этого специальные способы. Высокое качество и уникальность таких изделий вполне заслуженно приравнивается к настоящим ювелирным украшениям.

Видео: Меднение в домашних условиях

1.1 Медные покрытия

Медь – один из самых распространённых металлов в гальванотехнике. Медное покрытие мягкое, красноватого цвета, довольно пластичное, хорошо поддается пайке. Кроме того, медь – прекрасный проводник электричества. Тем не менее, для окончательных покрытий медь используется редко, так как быстро окисляется под действием кислорода воздуха и как следствие – тускнеет.

Превосходные выравнивающие и кроющие свойства меди делают ее идеальной для использования в качестве подложки перед нанесением других металлов. Помимо этого, благодаря своей мягкости и пластичности, медь легко полируется до яркого блеска, что позволяет получать на ней такой же яркий и блестящий слой другого металла.

Медь способна заполнять остроугольные углубления и сглаживать нежелательные неровности поверхности, позволяя наносить основной металл гладким равномерным слоем. Выравнивающие и кроющие свойства меди дают возможность избежать образования пор и пузырьков на конечном покрытии.

В качестве металлической подложки медь может наноситься на алюминий, который из-за наличия окисной пленки практически не удерживает покрытия других металлов, осаждаемых электролитическим способом. Медь – единственный металл, который можно осаждать на поверхность изделий из цинка, свинца, медно-свинцовых и цинковых сплавов, отлитых под давлением.

Меднение в кислых электролитах.

В кислых электролитах медь присутствует в виде двухвалентных ионов. Чаще всего используются сульфатные и фторборатные электролиты так как они устойчивы в эксплуатации и не токсичны, имеют высокий выход по току (95-100%) и высокую скорость осаждения. Электролиты обладают хорошей выравнивающей способностью, особенно в присутствии органических добавок – производных пиридина, гидразина, некоторых красителей.

При использовании кислых электролитов не удается получить прочно сцепленных медных осадков непосредственно на стальных изделиях из-за контактного выделения меди. Однако при введении в такие электролиты органических добавок, тормозящих процесс контактного обмена, можно получить осадки, прочно сцепленные со сталью. В промышленности перед меднением стальных изделий в кислых электролитах на них наносят подслой никеля толщиной 0,3 — 0,5 мкм.

Состав сульфатных электролитов и режим осаждения:

| Состав электролита (г/л) и режим осаждения | Электролит №1 | Электролит №2 | Электролит №3 |

| Сульфат меди | 200-250 | 200-250 | 180-250 |

| Хлорид натрия | — | 0,06-0,09 | — |

| Серная кислота | 50-70 | 40-60 | 30-50 |

| Соляная кислота | — | — | 0,01-0,02 |

| Блокообразующая добавка | — | Зависит от добавки. | — |

| Температура, 0С | 18-25 | 18-25 | 18-25 |

| Катодная плотность тока, А/дм2 | 1-2 | 3-5 | 2-3 |

Состав фторборатных электролитов и режим осаждения:

| Состав электролита, г/л | Электролти №4 | Электролит №5 |

| Фторборат меди | 35-40 | 220-250 |

| Кислота борфтористоводородная свободная | 15-18 | 2-3 |

| Кислота борная | 15-20 | 15-16 |

| Температура, 0С | 18-25 | 60 |

| Катодная плотность тока, А/дм2 | До 10 | До 30 |

Электролит №1 – стандартный сернокислый, при перемешивании сжатым воздухом или механическим способом катодную плотность тока можно поднять до 6-8 А/дм2. Качество и мелкозернистость осадков, получаемых из этого электролита, повышаются при введении 7-10 мл/л этилового спирта.

Качество и мелкозернистость осадков, получаемых из этого электролита, повышаются при введении 7-10 мл/л этилового спирта.

Электролит №2 – используется для осаждения блестящих медных покрытий, обладает выравнивающим действием, требует высокой чистоты компонентов.

Электролит №3 – применяется для осаждения блестящих покрытий на детали несложной конфигурации.

Электролиты №4, 5 – фторборатные, используются для осаждения толстых слоев меди. Перемешивание, как правило, производят сжатым воздухом или механической мешалкой.

Меднение в щелочных электролитах.

Составы цианидных электролитов и режимы осаждения:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Цианид меди | 40-50 | 25-30 | 25-30 | 100-120 |

| Цианид натрия | 45-55 | 55-70 | 35-40 | 135 |

| Карбонат натрия | 10-15 | — | 20-30 | — |

| Едкий натр | 3-5 | 4-5 | До pH = 12,5 | 25-30 |

| Тартрат калий-натрия | — | — | 45-50 | — |

| Роданид натрия | — | — | — | 15-20 |

| Температура, 0С | 40-45 | 18-25 | 55-70 | 70-80 |

| Катодная плотность тока, А/дм2 | До 1,5 | 0,3-0,6 | 1,5-6,0 | 1,0-4,0 |

Электролит № 1 – один из самых распространенных в промышленности.

Электролит № 2 – применяется для предварительного меднения стальных изделий.

Электролиты № 3,4 – высокопроизводительные цианистые электролиты меднения.

Во всех цианистых электролитах отношение анодной поверхности к катодной рекомендуется поддерживать равным 2:1. Применение реверсивного тока при использовании цианистых электролитов приводит к увеличению блеска и понижению пористости покрытий.

Основное достоинство цианистых электролитов меднения – высокая рассеивающая способность, мелкозернистость осадков и возможность непосредственно осаждать медь на стальные изделия. Главные недостатки – токсичность, невысокая устойчивость, низкий выход по току, малая скорость осаждения.

Из нецианистых щелочных электролитов меднения наибольшее распространение получили пирофосфатные электролиты.

Составы пирофосфатных электролитов и режимы работы:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Сульфат меди | 30-50 | 80-90 | 1. 0-2.5 0-2.5 | 45-55 |

| Пирофосфат натрия | 120-180 | — | — | 200-240 |

| Гидрофосфат натрия | 70-100 | — | — | — |

| Пирофосфат калия | — | 350-370 | 80-120 | — |

| Нитрат аммония | — | 20-25 | — | — |

| pH | 7,5-8,9 | 8,5 | — | 7-8 |

| Температура, 0С | 20-30 | 50-55 | 18-25 | 55-65 |

| Катодная плотность тока, А/дм2 | 0,3-0,4 | 0,5 | 1-3 | 0,3-0,8 |

Электролит № 1 – наиболее часто применяемый в промышленности, требует при работе отношения катодной площади к анодной, равного 1:3. При нанесении покрытий на сталь, детали следует опускать в электролит под током, кроме того, в начале электролиза следует дать «толчок тока» в течении 20-50 секунд.

При нанесении покрытий на сталь, детали следует опускать в электролит под током, кроме того, в начале электролиза следует дать «толчок тока» в течении 20-50 секунд.

Электролит № 2 – применяется для меднения стали и цинковых сплавов.

Электролит № 3 – применяется для предварительного меднения алюминиевых сплавов.

Электролит № 4 – применяется для непосредственного меднения алюминиевых сплавов.

По рассеивающей способности пирофосфатные электролиты не уступают цианистым. Микротвердость и внутренние напряжения осадков, полученных в этих электролитах, существенно не отличаются от тех, что получены в цианистых.

Недостатки пирофосфатных электролитов – неустойчивость и недостаточная адгезия получаемых из них покрытий со сталью. Чаще всего применяются для нанесения меди на алюминиевые сплавы, а также при металлизации диэлектриков.

Покрытие медью | Меднение Покрытие

Быстрые ссылки

Возможности нанесения покрытия | Характеристики покрытия | Соображения| Часто задаваемые вопросы

Служба меднения

Медь представляет собой металлический элемент красно-оранжевого цвета, известный своей высокой электропроводностью, ковкостью и коррозионной стойкостью. Эти свойства делают медь популярным выбором для покрытия компонентов в самых разных отраслях — от аэрокосмической и автомобильной до электроники и телекоммуникаций.

Эти свойства делают медь популярным выбором для покрытия компонентов в самых разных отраслях — от аэрокосмической и автомобильной до электроники и телекоммуникаций.

Если вы ищете компанию, которая может предоставить услуги по нанесению медных покрытий, которые помогут вашему бизнесу снизить затраты, сократить время выполнения заказов и производить высококачественную продукцию в соответствии со строгими спецификациями, компания Sharretts Plating может вам помочь. В SPC мы предоставляем гальванопокрытие медью и другие услуги меднения для удовлетворения ваших потребностей.

Запросить бесплатное предложение

Для медного покрытия

Получите предложение сейчас

Возможности и методы покрытия

Мы можем наносить медные покрытия различной толщины на различные основные материалы и типы изделий. Некоторые из методов, которые мы используем, включают:

- Гальваническое покрытие: При гальванике меди металлическая подложка помещается в электролитическую ванну, и используется электрический ток, чтобы вызвать прилипание ионов меди к поверхности основного материала.

В результате на поверхности образуется тонкий медный налет.

В результате на поверхности образуется тонкий медный налет. - Покрытие корпуса: Этот высокоэффективный тип гальванического покрытия позволяет компании SPC омеднять множество мелких деталей одновременно. Для достижения наилучших результатов SPC разрабатывает большую часть оборудования для покрытия бочек собственными силами.

- Химическое покрытие: Химическое покрытие использует чисто химический процесс без внешнего источника энергии для создания металлического покрытия. Этот метод создает покрытия, которые имеют тенденцию быть менее пористыми и более устойчивыми к коррозии, что делает его идеальным для продуктов, которые будут подвергаться воздействию сложных условий.

- Гальваническое покрытие стойки: Гальваническое покрытие стойки рекомендуется, когда требования к гальваническому покрытию сложны и необходимо соблюдать строгие требования к испытаниям. Мы можем разместить как прототипы, так и массовое производство.

- Толстое покрытие: Толстое покрытие создает более толстое покрытие, чем другие методы. Толщина толстого покрытия обычно превышает 0,001 дюйма. Например, патроны с пластинами часто имеют толстое покрытие толщиной 0,020 дюйма.

Помимо металлов, SPC может обеспечить меднение пластмасс, керамики и некоторых гибридных материалов.

Спецификации медного покрытия

В зависимости от отрасли вам может потребоваться, чтобы ваша продукция соответствовала определенным спецификациям или требованиям контроля качества. К изделиям с медным покрытием относятся следующие характеристики:

- MIL-C-14550A: В этой спецификации изложены требования к адгезии, испытаниям и минимальной толщине медного покрытия, используемого для различных целей в вооруженных силах США.

- ASTM B734-97: Эта спецификация устанавливает стандарты для гальванического покрытия медью в технических целях, таких как остановка при термообработке и упрочнение поверхности.

Медь. Рекомендации по гальванике

Хотя во многих случаях медь является высокоэффективным гальваническим раствором, некоторые специфические свойства меди накладывают определенные ограничения на ее использование. Поскольку медь является высокоактивным металлом, она не идеальна для прямого покрытия железом, если изначально не нанесено базовое покрытие из никеля.

Также может потребоваться использование раствора цианида в сочетании с раствором меди для обеспечения максимальной адгезии. Цианид очень токсичен, поэтому важно проявлять большую осторожность в процессе меднения. Медь также имеет относительно тусклый цвет, что означает, что могут потребоваться другие добавки, если требуется более яркое покрытие.

Процесс гальванического покрытия медью включает множество важных этапов, обеспечивающих получение высокофункционального конечного продукта. Пункты, которые следует учитывать при размещении заказа на меднение, включают требования к покрытию, процедуры отбора проб и испытаний, а также окончательный отказ, повторные слушания или сертификацию.

Гальванопокрытие медью на пластике

Гальванопокрытие медью можно наносить на пластмассу и другие неметаллические поверхности, по существу «металлизируя» пластмассовые детали. Меднение на пластиковых подложках часто используется для придания пластику электропроводности, что является основной проблемой в электронной промышленности. Медное покрытие пластика также может укрепить деталь и придать ей блеск, который сделает ее более эстетически привлекательной, что может быть важно для некоторых применений.

В SPC мы можем использовать медное гальванопокрытие для покрытия основных материалов, изготовленных из:

- ABS

- Тефлон

- Поликарбонат

- Усиленный минералами нейлон

- И более

Часто задаваемые вопросы о медном покрытии

Найдите ответы на распространенные вопросы о медном покрытии.

Что такое гальваника меди?

Гальванопокрытие медью — это метод покрытия, при котором используется постоянный электрический ток для осаждения растворенной меди на поверхность предмета.

Каковы преимущества гальванического покрытия медью?

Хотя гальваническое покрытие можно использовать для различных типов металлических покрытий, гальванопокрытие медью имеет несколько явных преимуществ. Медь является отличным проводником электричества, поэтому вы можете использовать медное гальванопокрытие для улучшения проводимости основного материала. Медь также обладает высокой пластичностью, что делает ее идеальной для изгибающихся компонентов и обеспечивает хорошую защиту от коррозии.

Какова история гальваники меди?

Несмотря на то, что процесс гальванопокрытия со временем развивался и совершенствовался, гальванопокрытие медью не является чем-то новым. Зачаточные версии гальваники были разработаны в начале 19 века.

В каких областях используется гальваническое покрытие медью?

Многие отрасли промышленности полагаются на медное гальваническое покрытие для своих электрических, промышленных и отопительных применений из-за проводимости материала и тепловых свойств. Медное гальваническое покрытие также можно использовать в качестве грунтовки перед нанесением других покрытий или в качестве обработки поверхностей перед пайкой.

Медное гальваническое покрытие также можно использовать в качестве грунтовки перед нанесением других покрытий или в качестве обработки поверхностей перед пайкой.

Производители могут выбрать покрытие пластиковых компонентов или изделий медью для улучшения характеристик. Вы можете найти медное гальваническое покрытие в полупроводниках, печатных платах и многом другом.

Почему стоит выбрать компанию Sharretts Plating?

SPC имеет более чем 80-летний опыт предоставления услуг по меднению для промышленных и коммерческих клиентов. Мы работаем, чтобы удовлетворить требования вашей отрасли, используя строгий процесс контроля качества с самого начала проекта до поставки. Чтобы узнать больше о том, как мы можем удовлетворить ваши требования к меднению, или запросить расценки, свяжитесь с нами сегодня.

Дополнительные ресурсы:

- Меднение на пластике

- Советы по устранению неполадок с медным покрытием

- Преимущества гальванического покрытия медью

Основы гальванопокрытия меди

- Дом

- Идеи и инновации

- Знание

- Основы гальванического покрытия медью

Люси Вей

Менеджер по маркетингу, Передовые упаковочные технологии

22 ноября 2016 г.

Ванна для гальванического покрытия медью

Принцип гальванического покрытия медью прост: погрузите пластину, подлежащую покрытию, в ванну с электролитом, подайте ток, и ионы меди будут мигрировать и осаждаться в областях с предварительным — существующий затравочный слой металла.

Рис. 1: Изображение электролизера

Электролитная ванна содержит три основных неорганических компонента:

- Сульфат меди (CuSO4) является источником ионов меди.

- Серная кислота (h3SO4) делает ванну проводящей и действует как носитель заряда.

- Ионы хлорида (Cl-) объединяются с органическими частицами, образуя комплекс, который замедляет скорость покрытия на отдельных участках.

Для передовых упаковочных приложений важно тщательно контролировать скорость меднения и место осаждения. Несколько органических добавок для электролитических ванн помогают достичь желаемых результатов:

- Ускорители образуют электроактивные вещества, ответственные за увеличение скорости покрытия.

- Подавители объединяются с ионами хлорида для ингибирования образования покрытия на участках, где желательна сниженная скорость покрытия, а также могут действовать как смачивающий агент.

- поляризуют области с высокой плотностью тока и выравнивают распределение тока, а также помогают контролировать морфологию поверхности. Органические добавки могут действовать несколько по-разному в зависимости от применения гальванического покрытия.

Выравниватели

Применение в гальванике меди

Двойной Дамасский | Медная стойка | ||

|---|---|---|---|

Размер элемента (пример) | 20 нм X 170 нм | 10 х 100 мкм | 20 х 20 мкм |

Время заполнения снизу вверх | Несколько секунд (<= 1 с для узлов 1X) | ~40 мин. | ~7,5 мин. |

Ускоритель | Высокая концентрация | Средний или низкий | Средний или низкий |

Глушители | Сильный поляризующий агент, Быстрое смачивание | Смачивающий и поляризующий агент | Смачивающий и поляризующий агент |

Выравниватели | Поляризующее средство для поля (верх траншеи) | Поляризационная боковина переходного отверстия | Поляризация через |

Рис. 2. Схема гальванического покрытия медью в корпусах полупроводников

В корпусах полупроводников гальваническое покрытие медью используется в нескольких важных областях: процесс двойного дамасского покрытия, сквозные сквозные отверстия в кремнии (TSV), медные опоры и медные перераспределительные слои (RDL). В каждом случае геометрия элемента, а также время покрытия влияют на поведение добавок.

В каждом случае геометрия элемента, а также время покрытия влияют на поведение добавок.

Двойное покрытие из дамасской меди

Рис. 3: Иллюстрация двойного покрытия из дамасской меди

Двойной дамасский процесс используется для очень мелких деталей размером от десятков до сотен нанометров, которые заполняются за несколько секунд или меньше. Это требует высокой концентрации молекул ускорителя на дне канавки или переходного отверстия. Подавитель адсорбируется на боковой стенке и служит для предотвращения отложения на боковой стенке, обеспечивая заполнение снизу вверх. Выравниватель обычно остается на верхней поверхности и замедляет нанесение покрытия, чтобы обеспечить гладкое покрытие для легкой химико-механической планаризации (CMP).

Сквозной кремний Via Plating

Рисунок 4: Иллюстрация медного покрытия TSV

TSV относительно большие и имеют более высокое соотношение сторон, чем в DD. Заполнение отверстий шириной 10 мкм и глубиной 100 мкм занимает менее 60 минут. Ускоритель достигает дна переходного отверстия, в то время как подавитель и выравниватель адсорбируются на боковых стенках и поверхности пластины, где они минимизируют риск образования пустот и снижают отложение меди во время длительного процесса покрытия.

Ускоритель достигает дна переходного отверстия, в то время как подавитель и выравниватель адсорбируются на боковых стенках и поверхности пластины, где они минимизируют риск образования пустот и снижают отложение меди во время длительного процесса покрытия.

Медная обшивка стойки

Рис. 5: Иллюстрация медной обшивки стойки

Медные стойки изготавливаются с использованием другого метода изготовления. В отличие от пластин TSV и DD, которые покрыты затравочным слоем меди по всей поверхности пластины, опорные пластины имеют затравочный слой меди только в нижней части, а сверху нанесен фоторезист для определения характеристик. Подавитель смачивает фоторезист, а выравниватель входит в переходное отверстие в течение 7–8-минутного процесса покрытия, помогая создать столб с плоской вершиной. И выравниватель, и подавитель являются поляризующими агентами, которые помогают контролировать однородность покрытия на различных кристаллах и пластинах. Ускоритель действует как измельчитель зерен меди, образуя гладкий и яркий осадок.

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности;

В подавляющем большинстве случаев здесь медь используют вместе с никелем и хромом. Это позволяет улучшить сцепление с основным металлом и получить блестящее покрытие высокой прочности; В результате на поверхности образуется тонкий медный налет.

В результате на поверхности образуется тонкий медный налет.