Подводная лодка своими руками на радиоуправлении: Самодельная подводная лодка с надводной wi-fi антенной / Хабр

Содержание

Самодельная подводная лодка с надводной wi-fi антенной / Хабр

Как всё начиналось

Всех приветствую. Я Максим и хочу поделиться информацией о том, как собирал радиоуправляемую подводную лодку без каких-либо знаний об электронике в начале своего пути.

Сам я по образованию художник анимации и компьютерной графики — программированием или электроникой никогда не занимался. У меня имелся только небольшой запас знаний о пайке, которые передал мне мой дед, когда я еще был школьником начальных классов.

Всю жизнь меня интересовала тема подводных исследований, началось всё тогда же, в детстве, с Ж.И. Кусто, а закончилось разработкой игры про подледные океаны Европы. Но, впрочем, сейчас не об этом.

Решив, что пора увлечения перевести в плоскость практики — я отправился на Youtube. Получил горсть самых базовых знаний и дальше мой путь лежал уже на AliExpress, как и у многих. Закончилось всё покупкой 27-ми наименований различных модулей и прочих компонентов.

Сотрудник почтового отделения был очень недоволен когда искал 27 посылок…

Начало работ над подлодкой и первые неудачи

Спойлер

В конце представлен видеоролик с обзором проекта, а в самой статье я расскажу об интересных проблемах, с которыми я столкнулся и о которых не упомянул в видео.

Сначала я нашел человека, разбирающегося в подводных лодках не понаслышке, он помогал мне с теорией и тестами.

Далее я сразу приступил писать свой первый код для Arduino. Это был код для управления двумя двигателями подлодки. Два потенциометра: левый управляет общей мощностью двигателей, а правый поворотом подлодки (уменьшает мощность у одного из двигателей, в зависимости от положения потенциометра). Все это я выводил на недорогой дисплей, так как планировал делать отдельный пульт управления (в итоге подлодка управляется через смартфон).

Учитывая, что я еще неделю назад не знал как работают потенциометры, то восторг мой был неописуем. Не останавливаясь на достигнутом я пошел в строительный магазин и в аптеку. В строительном набрал разных полипропиленовых труб, муфт и хомутов, а в аптеке я взял несколько шприцев Жане.

Не останавливаясь на достигнутом я пошел в строительный магазин и в аптеку. В строительном набрал разных полипропиленовых труб, муфт и хомутов, а в аптеке я взял несколько шприцев Жане.

Трубы, соответственно, пошли на корпус подводной лодки, а шприцы на модуль изменения плавучести. Как раз модуль изменения плавучести и оказался самой проблемной частью для меня.

Модуль изменения плавучести

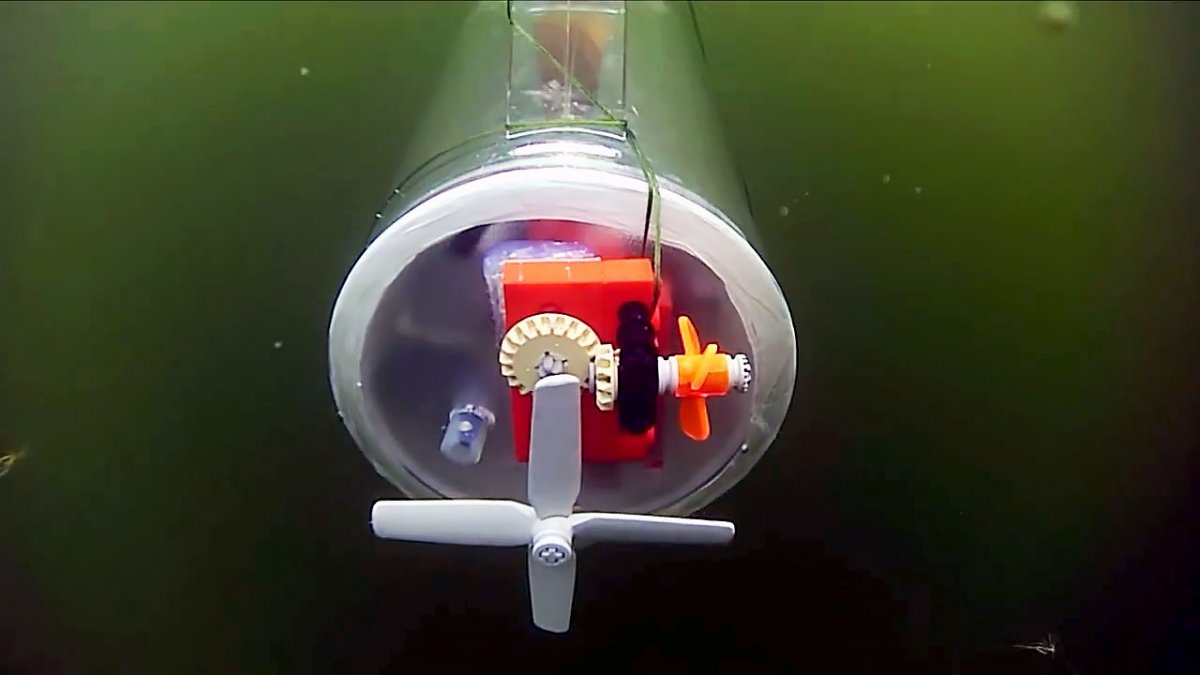

Задачи у этого модуля достаточно простые, набирать воду и выдавливать её обратно по команде. И встал вопрос — как толкать поршень шприца, имея горсть сервоприводов, моторчиков и набор шестерней? Вот так точно толкать не стоит:

Это был первый опыт взаимодействия с шестернями и прочими мелочами. Кстати, я смог переделать сервопривод sg90 под вращение на 360°: сточил фиксатор на главной шестерне, который крутил потенциометр, а сам вал потенциометра приклеил в нулевом положении, чтобы случайно не вращался даже со стёсанным ограничителем.

Фото шестерни

Это всё равно не помогло решить задачу — я не смог надежно зафиксировать шестерню, взаимодействующую с зубчатой рейкой. Полученный инженерный опыт помог мне со второго раза осилить модуль изменения плавучести: я взял более мощную серву, толстую шпильку с резьбой и гайку, которую закрепил на поршне. В этот раз не стал возиться с модификацией сервопривода, решил, что проще использовать внешний драйвер и подключиться напрямую к мотору сервы.

Я у мамы инженер

Гибкая муфта по-васянски

Алюминиевый каркас для жесткости

На поршне был размещен лазерный дальномер, чтобы я мог определять в режиме реального времени — в каком он сейчас положении. Ну и опираясь на эти данные о расстоянии, я прописал блокировку поршня, когда он находится в крайних позициях. Возможно, есть и более простые методы определения положения поршня, но я случайно нашел у китайцев очень дешевый модуль — дальномер VL53L0X и решил использовать именно его. В итоге остался очень доволен, библиотека простая, работает как надо, советую. Точность в замкнутом пространстве шприца у него где-то 5мм, в принципе, мне этого было достаточно.

Возможно, есть и более простые методы определения положения поршня, но я случайно нашел у китайцев очень дешевый модуль — дальномер VL53L0X и решил использовать именно его. В итоге остался очень доволен, библиотека простая, работает как надо, советую. Точность в замкнутом пространстве шприца у него где-то 5мм, в принципе, мне этого было достаточно.

При тестировании возникла еще одна проблема — поршень сильно приклеивается к стенкам шприца. Не знаю с чем связано, но для старта движения поршня требуется прикладывать значительное усилие, после начального застревания дальше идет нормально. Перепробовали почти все виды смазок — многие из них сделали только хуже. Именно по этой причине пришлось добавлять алюминиевый каркас для модуля.

Моторы

С двигательной системой я остановился на самом простом решении и взял готовые подводные моторы. До этого опробовал вариант с мотором внутри корпуса. Заказал дейдвудную трубку в наборе с валом и винтами, но по мере изучения вопроса выяснилось, что для моих целей нужна целая система: сложный сальник, фланцы и т. д. Иначе будет протекать в любом случае. У меня в планах на будущее забросить подлодку куда-то на Ладогу и управлять ею через 3G сети, восседая дома на диване, а значит любые возможные протечки приведут к малой автономности аппарата.

д. Иначе будет протекать в любом случае. У меня в планах на будущее забросить подлодку куда-то на Ладогу и управлять ею через 3G сети, восседая дома на диване, а значит любые возможные протечки приведут к малой автономности аппарата.

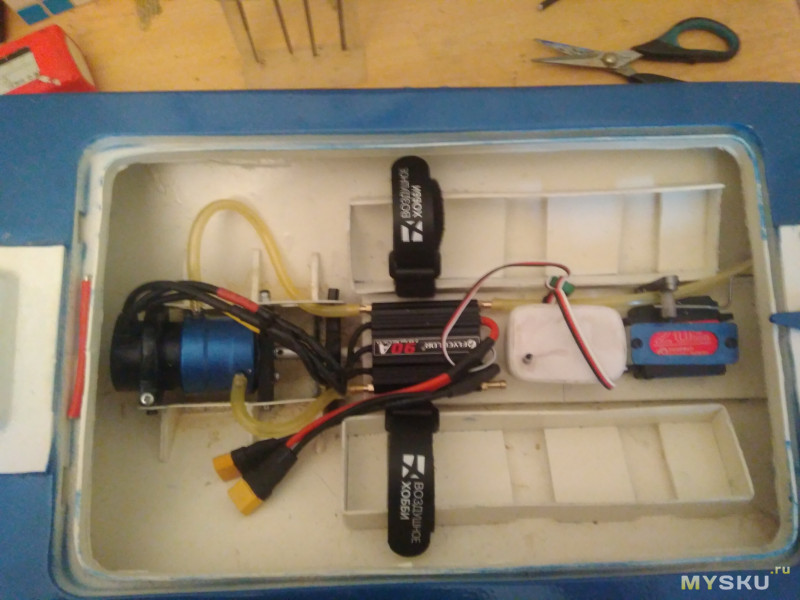

В будущем планирую использовать только подводные моторы, скорее всего бесколлекторные. На данный момент используются вот такие, коллекторные:

Управляю ими используя ШИМ. Продавец говорит, что они на 8 метров глубины максимум, что, опять же, накладывает некоторые ограничения сразу.

Корпус

С корпусом была интересная задача — сделать герметичное соединение, которое бы легко разбиралось. Задачу не выполнил, пришлось всё заклеивать намертво. Когда шприц набирает воду — создается давление внутри корпуса и все наши крепления просто выдавливало. В итоге все важные провода вывели на герметичный разъем, через который можно и зарядить аппарат, и прошить бортовую Arduino, и подключить антенну.

Да, антенна у нас подключается при помощи кабеля и находится в надводном положении, гарантируя надежную связь. Но об антенне чуть позже.

Дополнительные фото

Корпус состоит из полипропиленовых труб 50мм и муфт. Места соединений замазаны герметичной пастой, а сверху, для прочности, залиты термоклеем. В торец вывели носик шприца, герметичный разъем, тумблер включения и два провода для прожекторов. Прожекторы закреплены на носовой затопляемой части, такая конструкция позволила сместить центр тяжести ближе к центру подлодки.

Мозги подлодки

Это самая интересная для меня часть. Когда начинал прорабатывать схему, то еще не знал как работают, например, конденсаторы и для чего они нужны. Очень радовался, когда при выключении питания — светодиод на Arduino медленно тускнел за счет ёмкого конденсатора.

На деле же они в схеме пригодились для сглаживания пиков, возникающих в цепи из-за работы коллекторных моторов. Также они нужны для подключения стабилизатора напряжения.

Также они нужны для подключения стабилизатора напряжения.

Аккумулятор у нас из двух ячеек, соответственно 8.4 В напряжение идет на моторы, а 5 В после стабилизатора — на Arduino и прочие датчики. Полноразмерная схема (кликабельно):

Сначала многое не получалось только по той причине, что собирал всё на макетной плате. Никак не мог понять почему не работает та или иная часть схемы. В итоге всё начал паять и положительные результаты тестов не заставили себя ждать.

Одна из интересных проблем возникла и с дальномером. Библиотека у него хорошая, но вот если установить режим точности на средний или высокий, то будет тормозиться весь скетч и управление выйдет с пингом в 2000 мс минимум. Из-за этого дальномер у нас в режиме FAST, но его точности все равно хватает для наших задач.

Следующее, с чем я столкнулся, это кабель-менеджмент. Диаметр корпуса 50 мм. Кажется, что этого много, пока не начинаешь пытаться разместить всё внутри. Я использовал прям чрезмерно жирные кабели, предназначенные для аудио, что меня сильно подвело. Хотелось именно медные, так как удобно их паять, и чтобы не переламывались, как, например, алюминиевые. В следующий раз на поиски хороших проводов уделю больше времени.

Хотелось именно медные, так как удобно их паять, и чтобы не переламывались, как, например, алюминиевые. В следующий раз на поиски хороших проводов уделю больше времени.

Далее сложности возникли только с антенной.

Антенна

В качестве антенны я решил использовать esp8266 и управлять подлодкой через смартфон по Wi-Fi. Только вот у китайцев есть большое разнообразие модулей на базе ESP8266, я приобрел три разных, но смог подключить и прошить только один из них — ESP-01.

В теории, если заказывать теперь, то они уже будут с нужной прошивкой. Управление осуществляется через RemoteXY, а ему нужна определенная версия прошивки для AT-команд. Проблему с поиском нужной прошивки для управления через АТ-команды удалось решить только при помощи гайда от RemoteXY. Кстати, не реклама, просто понравился интерфейс, а уже потом я нашел более удобные и проработанные конструкторы интерфейсов для всяческих IoT.

После успешной прошивки я обвешал модуль необходимыми компонентами для работы и припаял ему USB разъем для удобного присоединения. Интегрировал ответную часть USB в пробку из под обычной бутылки и получилась простая проводная антенна с возможностью смены корпуса (замена бутылки).

Интегрировал ответную часть USB в пробку из под обычной бутылки и получилась простая проводная антенна с возможностью смены корпуса (замена бутылки).

Были и еще проблемы, помимо прошивки.

Плата ESP-01 должна работать от 3.3 В, а не от 5 В. Причем как логика, так и питание. Если логику я настроил через преобразователь уровня, то вот с питанием уже было лень возиться и я просто приклеил маленького ребенка радиатора на чип. От пяти вольт нормально работает, но очень сильно греется. Радиаторчик в итоге помогает не спалить чип.

Еще из проблем — я подобрал идеальный кабель для герметичного разъема, но он всего на 2 пина с экранированием, тогда как для антенны нужно 4 (питание и RX и TX для связи между антенной и Arduino на борту).

Выяснилось, что просто отдельно запитать нашу антенну не получится, так как для работы ESP+Arduino нужно обязательно иметь общую землю. Пришлось использовать экранирование в качестве земли у кабеля, а в саму антенну добавлять отдельный аккумулятор. Неудобно, но работает. Проще, конечно, найти кабель на 4 жилы и питать антенну аккумуляторами с подлодки.

Неудобно, но работает. Проще, конечно, найти кабель на 4 жилы и питать антенну аккумуляторами с подлодки.

На фото удачное совпадение диаметров кабеля, силиконовой трубки и обжимного отверстия у герметичного разъема.

Управление и прошивка

Управление осуществляется через интерфейс со смартфона. Интерфейс составил из готовых модулей прямо на сайте, получил исходный код интерфейса, а дальше осталось просто привязать различные элементы интерфейса к действиям внутри прошивки.

Перед получением исходного кода интерфейса, нужно указать в настройках тип модуля беспроводной связи, с которым будет взаимодействовать Arduino. Прошиваем только саму Arduino — с Wi-Fi модулем дальше общение идет автоматическое через AT-команды. Создается точка доступа, подключаетесь к ней со смартфона и управляете через заранее установленное приложение. Интерфейс приходит от Arduino, он зашит в прошивку и распознается уже самим приложением в смартфоне.

Это был мой самый первый код, я прямо тут его оставлять не буду, поскольку там используются только базовые навыки программирования и базовая математика. Были и сложные для меня моменты — я никак не смог с первого раза сделать обычную логическую операцию — чтобы сервопривод шприца при определенных значениях блокировался на движение в одну сторону.

Например, когда доходит до максимального набора воды — поршень должен остановиться на движение назад, но не должен блокироваться на движение вперед. И наоборот, когда вся вода выдавлена, поршень должен не идти вперед, но без проблем выполнять команды на обратный ход.

if ((RemoteXY.button_1 == 1) && (RemoteXY.button_2 == 0) && (val_f < 100)) {

pwm_UP = 1;

pwm_DOWN = 0;

}

else if ((RemoteXY.button_1 == 0) && (RemoteXY.button_2 == 1) && (val_f > 25)) {

pwm_UP = 0;

pwm_DOWN = 1;

}

else {

pwm_UP = 0;

pwm_DOWN = 0;

}

Вот такая логическая конструкция в итоге, где RemoteXY. button_# это кнопки в интерфейсе для погружения или всплытия.

button_# это кнопки в интерфейсе для погружения или всплытия.

Также, из сложного для меня в коде это фильтр значений дальномера (взял один из самых простейших в сети), ну и настройка значений для вольтметра. Фильтр был нужен из-за вышеупомянутого режима FAST у дальномера, входящие значения сильно прыгали и фильтр как раз помог с этим справиться. А вот вольтметр пригодился для индикации разряда аккумуляторов. На Arduino есть референсный пин, и если на него подавать не больше 1.1 вольт, то Arduino сможет достаточно точно определять подаваемое напряжение на этот пин. 8.4 В после делителя напряжения конвертируем в 1.1 В. И вот эта конвертация получилась неточная, пришлось опытным путем править значение напряжения, добавляя переменную в прошивку.

Тестирование

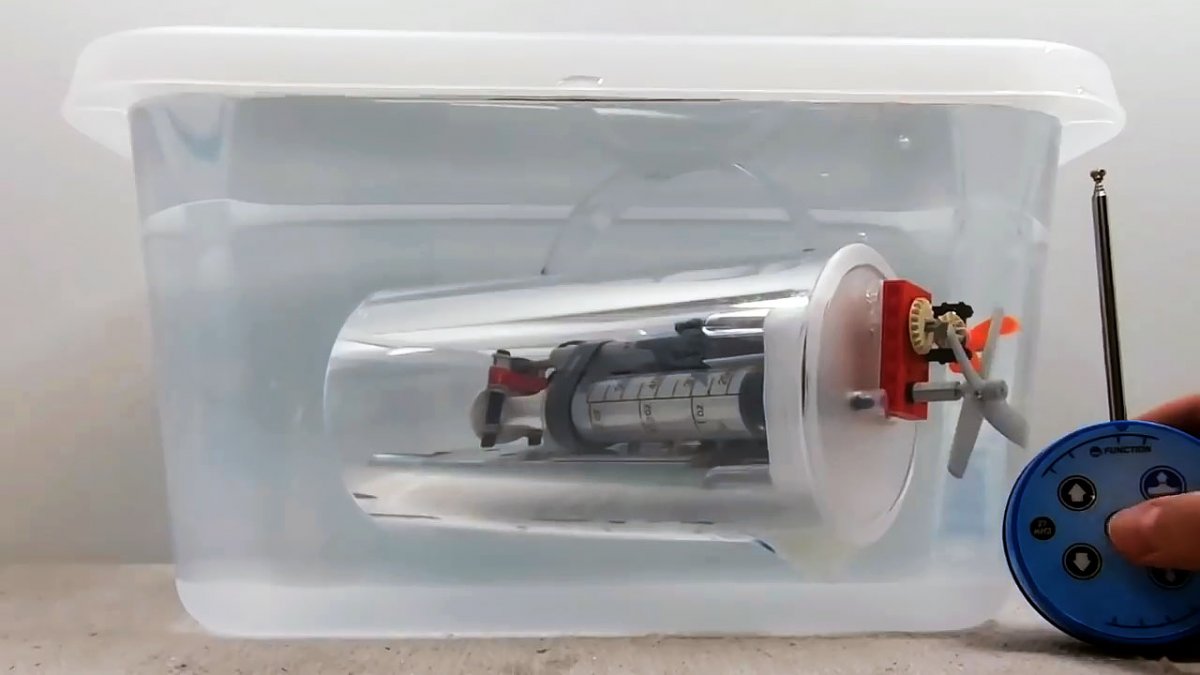

Тестирование проводили на заброшенном карьере с относительно чистой водой. Для тестов нужно было закрепить камеру и настроить подлодке дифферент (вместе с базовой нейтральной плавучестью).

Первую задачу решили просто установкой нужного винта под крепление камеры. Чтобы избежать вращений камеры — добавили немного пластилина.

Дифферент правили мешочком, который оказалось удобно зацеплять за хомут, а уже хомут можно легко перемещать вдоль подлодки. Количеством гаек в мешочке мы настроили нейтральную плавучесть, а дальше уже быстро подобрали положения хомута, чтобы подлодка не клевала носом. Решение о таком варианте было принято уже перед самой поездкой на карьер, просто напросто не оставалось времени сделать автоматическую систему правки дифферента. Её, в теории, очень легко сделать перемещением груза по резьбовой шпильке. В следующей подлодке опробую именно такой вариант. Вот, пожалуй, и вся подлодка.

Я записал два видеоролика, где более подробно рассказываю о сборке и показываю кадры, которые удалось снять под водой. Приятного просмотра:

Надеюсь, что материал был интересным. Далее будут эксперименты над камерой давления (для проверки герметичности аппаратов) и тесты подводных вёсел. По ним так же подготовлю материал в виде статьи, но уже с графиками и сравнениями тех или иных решений.

По ним так же подготовлю материал в виде статьи, но уже с графиками и сравнениями тех или иных решений.

Подводная лодка на радиоуправлении

Цель данной статьи — сделать простую подводную лодку на радиоуправлении. Не требуется изготовление деталей на сложных станках, всё покупается либо в хозяйственном магазине, либо в Китае. В конце статьи приведены ссылки для заказа зарубежом.

Теория

Модель подводной лодки строится по тем же принципам, что и настоящая. В центре находится «прочный» водоНЕпроницаемый корпус, внутри которого скрыты все органы управления и электроника. Снаружу он окружен «легким» проницаемым корпусом, служащим для обтекания и красивого внешнего вида. Наша модель будет состоять только из прочного корпуса.

На скорости подводная лодка может погружаться за счет рулей глубины, а в статическом положении только с помощью балластной цистерны. Как это работает? При плавании на поверхности масса лодки чуть меньше массы объема вытесненной воды (закон Архимеда). Т.е. если лодка имеет объем 3л, то ее масса должна быть чуть меньше 3кг. Затем лодка начинает набирать воду внутрь прочного корпуса. Объем корпуса остается тот же, а масса увеличивается — и лодка погружается. В этот момент внутри корпуса немного увеличивается воздушное давление, но не на столько, чтобы нарушить герметичность.

Т.е. если лодка имеет объем 3л, то ее масса должна быть чуть меньше 3кг. Затем лодка начинает набирать воду внутрь прочного корпуса. Объем корпуса остается тот же, а масса увеличивается — и лодка погружается. В этот момент внутри корпуса немного увеличивается воздушное давление, но не на столько, чтобы нарушить герметичность.

Теоретические расчеты погружения модели подводной лодки.

При строительстве есть 3 основные проблемы. Они вполне независимы и могут решаться отдельно.

- радио-аппаратура (2.4 ГГц не работают под водой)

- герметизация — корпус, вал двигателя и тяги рулей

- балластная цистерна

Начнем по порядку.

Радиоаппаратура

2.4 ГГц не проходят под водой. Самый простой способ найти старую аппаратуру в МГц-евом диапазоне (27МГц, 35МГц, 40МГц, 72МГц или даже 433МГц). Они еще остались у моделистов и можно найти объявления о продаже на форумах.

Моделисты, пожалуйста, не выбрасывайте старые аппаратуры! Подводники купят их у вас 😉

Это был самый сложный вопрос, дальше все просто.

Герметизация

Нам нужно обеспечить герметичность 3 элементов:

- прочный корпус

- вал двигателя

- тяги управления рулей

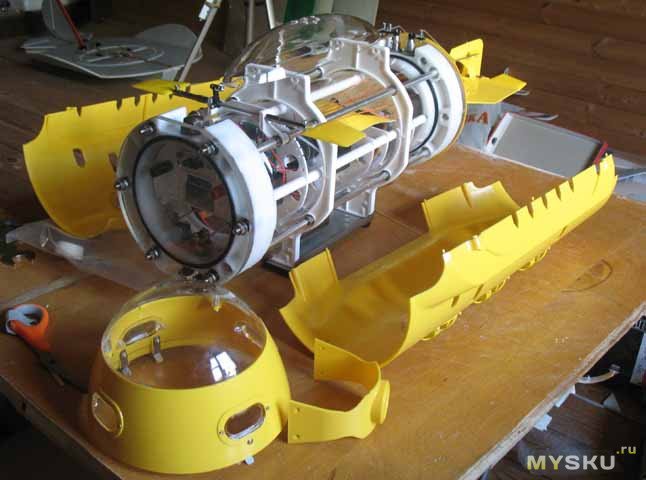

Прочный Корпус

часто называется ВПЦ (ВодоНеПроницаемыйЦилиндр) или WTC (WaterTightCilinder), представляет собой пластиковую трубу диаметром 75 мм длиной 600мм. С обоих торцов в нее вставляются цилиндрические заглушки с канавкой под уплотнительное кольцо. Труба покупается в сантехническом магазине, заглушки будем делать из нескольких слоев листового ПВХ толщиной 4-5мм, а кольца заказываем в Китае (о том как покупать на Алиэкспрессе написано в конце статьи).

Заглушка будет состоять из 6 слоев. Внутренний диаметр трубы равен 71 мм, толщина уплотнительного кольца 3,5мм. Тогда основные листы имеют диаметр 70мм, маленькие 65мм и внешний большой 75мм. Очень важно и очень сложно соблюсти соосность листов, чтобы кольца прижимались равномерно к трубе. Для центровки используется болт диаметром 6мм (или строительная шпилька). Сначала сверлим отверстие, затем чертим цилиндр нужного диаметра и вырезаем лобзиком с запасом. Доводим до нужного диаметра на оси зажатой в дрель. Я обтачивал наждачкой на бруске.

Сначала сверлим отверстие, затем чертим цилиндр нужного диаметра и вырезаем лобзиком с запасом. Доводим до нужного диаметра на оси зажатой в дрель. Я обтачивал наждачкой на бруске.

Склеиваем листы тоже на оси, стараясь соблюсти перпендикулярность. Самый лучший клей для ПВХ «Момент-Гель». Титан не берет, обычный «Момент» — тоже. Все, одеваем резиновые кольца и идем тестировать на герметичность.

Позже напечатал заглушку на 3d-принтере — очень понравилась точность. Сейчас планирую все детали напечатать. Об этом в отдельной статье.

Дейдвуд

Так называется узел, обеспечивающий герметичность вала двигателя. В торцы внешней трубы впаиваются подшипники. Вставляется вал и внутрь трубы забивается густая смазка (например литол). Ее надо иногда добавлять, т.к. вода постепенно вымывает.

Валы и подшипники купил на Али, медные трубки и смазку на строительном рынке. Я нашел подшипники 3мм внутренний и 6мм внешний диаметр. Соответственно покупаем валы из нержавейки на 3 мм, и медную трубку с внутренним на 6 мм (внешний получился 8мм). Валы обязательно покупать специальные, обычная проволока несиметрична, будут биения. Сначала припаиваем патрубок, затем просверливаем в нем отверстие. Для пайки понадобится кислота и 3-ья рука 😉

Валы обязательно покупать специальные, обычная проволока несиметрична, будут биения. Сначала припаиваем патрубок, затем просверливаем в нем отверстие. Для пайки понадобится кислота и 3-ья рука 😉

Тяги рулей

Тяги выводим через резиновые манжеты закрепленные на медных трубках диаметром 6мм. Диаметр самих тяг 1.5мм. Я использовал жесткий провод со снятой изоляцией.

Балластная цистерна

Обычно это самая сложная часть подводной лодки. Но мы сделаем ее просто — воспользуемся микронасосом. Точнее перистальтическим микронасосом — он сам держит давление и не требует дополнительных клапанов. Сам насос способен развивать давление в 1 атмосферу, это значит он сможет прокачать цистерну на глубине до 10 метров. Управляется насос так же как обычным электромотором — регулятор хода или серва с микро-переключателями.

Есть вариант наполнять резиновый шарик, но он может лопнуть. Воспользуемся шприцом на 150 мл, называется шприц-Жане. Насос сам двигает поршень. Позже можно повесить датчики и контролировать объем поступившей воды.

Оригинальная силиконовая трубка в насосе 2.54мм, поменял на 46мм. В итоге пропускная способность увеличилась в 1.5 раза. Мотор расчитан на 6 вольт, подаю 12. Мотор немного нагревается, но не критично. Итоговая скорость 100мл за 20 сек.

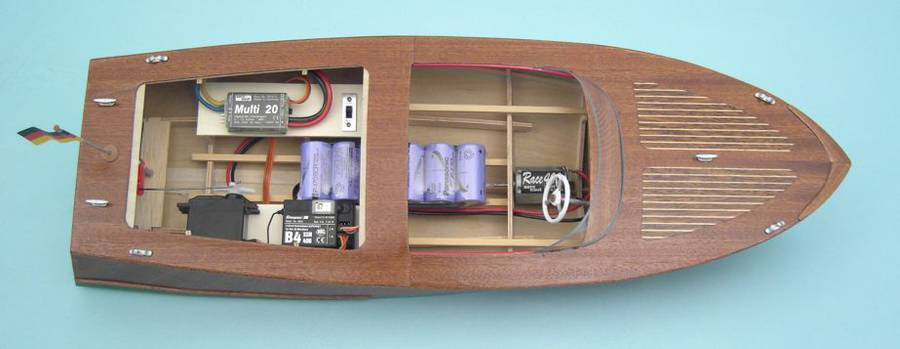

Компоновка

Лодка имеет размеры 60см длина и 7,5см диаметр. Внутренний диаметр 71мм. Заглушки заходят на 2.5см каждая.

Внутри корпус поделен на «отсеки».

- 1 — аккумулятор и приемник

- 2 — цистерна

- 3 — насос

- 4 — сервы и регуляторы хода

- 5 — главный мотор

Цистерна должна находиться по середине, чтобы лодка погружалась горизонтально (не было дифферента).

Элеметны крепления изготовлены из листового пористого ПВХ толщиной 5мм. Затем они стягиваются на железных шпильках, расположенных вдоль корпуса. Заднюю заглушку тоже следует закрепить на шпильках, чтобы обеспечить жесткоть узла с мотором и тягами рулей.

Изначально для управления мотором и насосом использовались регуляторы хода. Но реверс у них на много медленнее прямого вращения, что не удобно для насоса.

Во время испытания я не ставил отдельную схему питания UBEC и использовал встроенный BEC на 1 ампер. Т.к. мне пришла бракованная серва, которая заклинивала, в этот момент ток подскакивал и палил весь регулятор. Может и не весь, но он больше не работал как положено. Так я спалил 3 регулятора и решил сделать схему с микро-переключателями. Она очень простая и обеспечивает симметричное вращение вперед/назад. Но стабилизатор питания на 3 ампера все таки лучше поставить.

Мотор 550-ой серии избыточен для модели такого размера, можно поставить меньше. Крепится он шурупами на специальный кронштеин к задней заглушке. Соединение с валом через латунную муфту.

Так же стоит поставить модули Fail-safe на каналы насоса и двигателя. Двигатель настраивается на выключение, а насос на продувку цистерны.

Все чертежи на отдельной странице.

Балансировка

Объем корпуса приблизительно равен 2,8 литра. Масса всех деталей около 1кг, пришлось добавить еще 1,8 кг груза. Главный принцип прост:

Объем надводной части должен быть меньше объема цистерны

Он может быть любой массы, лишь бы общая оставалась 2.8 кг. Поэтому надводные элементы делают из меди или тонких пластиков.

Балансировка осуществлуяется в 2 положениях:

Купить на Алиэкспресе

Ссылки — ключевые слова для поиска. Так же выбирайте галочку «бесплатная доставка» и «сортировать по цене».

- подшипники 362.5 — mr63zz

- валы из нержавейки 3мм — stainless steel shaft 3mm

- резиновое уплотнительное кольцо — o-ring 72mm

- латунная муфта 3.17 х 3 мм — coupler 3.17mm 3mm

- резиновая гофра для тяг — Waterproof Push Rod Rubber

- винт 40мм под вал 2мм — three leaf propeller 40mm

- мотор 550 серии — dc motor 550

- насос — Dosing Pump Peristaltic 6v

- силиконовая трубка — silicone tube 4*6

- регулятор хода — esc 320a

- серво 12кг — MG995

- серво 2.

5кг -sg92r

5кг -sg92r - микро-переключатели — kw11-3z

- стабилизатор питания — ubec 3a

- fail-safe — fail safe suit

- провода мягкие — awg 18

- хомуты на трубки — vacuum metal clips 6mm

В хозяйственном магазине или на строительном рынке:

- медная трубка 8мм

- медный провод жесткий 1.5мм

- паяльная кислота + припой

- труба канализационная ПВХ 75мм — 250руб

- листовой пористый ПВХ — 500руб/м²

- шприц Жане — 150руб

- контакты для мягких проводов

- шпильки 6мм

Что развивать дальше

- телеметрия: напряжение, токи, глубина, ориентация

- спасение: буй, детектор воды

- торпеды, ракеты

- 3d-печать деталей

Как я с нуля построил пятифутовую радиоуправляемую подводную лодку — часть 1

» Перейти к дополнительным материалам

Мне нравится строить вещи в рамках моего бюджета и за пределами моего воображения. Если вы находитесь на том же пороге, эта статья для вас. Всегда есть определенные аспекты проекта, о которых вы не знаете, чего вы не знаете. Мы должны противостоять этой истине при создании новых сложных проектов.

Если вы находитесь на том же пороге, эта статья для вас. Всегда есть определенные аспекты проекта, о которых вы не знаете, чего вы не знаете. Мы должны противостоять этой истине при создании новых сложных проектов.

Если вас интересует строительство подводной лодки, у меня есть отличный проект, который даст вам несколько хороших идей и множество методов для изучения. Если у вас есть проект по робототехнике, вездеходу или лодке, следите за мной, так как у меня есть несколько замечательных секретов сборки, которыми я хочу поделиться с вами.

Предыстория

В то время, когда я рассматривал этот проект, я работал в компании Disney в качестве строителя моделей для фильмов «Воздушная тюрьма» и «Восхождение на глубину». Я надеялся, что мой проект увенчается успехом с небольшой помощью гениев модельного бизнеса Диснея. Я буду изучать и работать с устройствами и концепциями, неизвестными мне во время первоначального обязательства, и эти развивающиеся знания сделают мой проект подводной лодки «Альфа» реальностью. Хотя я и не был инженером, но имел некоторый опыт работы в инженерных войсках в качестве мастера по ремонту тяжелой техники, в конце концов я стал им, и этот проект подводной лодки стал мерилом моих навыков.

Хотя я и не был инженером, но имел некоторый опыт работы в инженерных войсках в качестве мастера по ремонту тяжелой техники, в конце концов я стал им, и этот проект подводной лодки стал мерилом моих навыков.

Я мало знал (на самом деле почти ничего не знал) о контроле давления воздуха, резервуарах для хранения сжатого воздуха, манометрах, газе Мапп, медном серебряном припое, литье из уретана, литье оловянно-висмутового сплава в форму из силиконовой резины при температура, изготовление сложных форм из силиконовой резины или изготовление прототипов из картона и дерева перед тем, как приступить к изготовлению металла; анодирование, использование заливочных компаундов, изготовление различных инструментов для изготовления деталей, важность калибра проволоки и силы тока и многие другие вопросы, касающиеся этой сборки. Так начнется 10-летний проект электромеханической морской инженерии.

Конструкция и дизайн операционной системы должны были исходить из некоторых общих идей, в основном из моего воображения и хорошо продуманных инженерных решений, основанных на здравом смысле. В то время я еще не знал, но собирался довести свою творческую модель построения клеток мозга до максимума. Моим мотивирующим вдохновением было использование бортового воздушного компрессора для заполнения гидробака, чтобы выпустить воздух для продувки балласта.

В то время я еще не знал, но собирался довести свою творческую модель построения клеток мозга до максимума. Моим мотивирующим вдохновением было использование бортового воздушного компрессора для заполнения гидробака, чтобы выпустить воздух для продувки балласта.

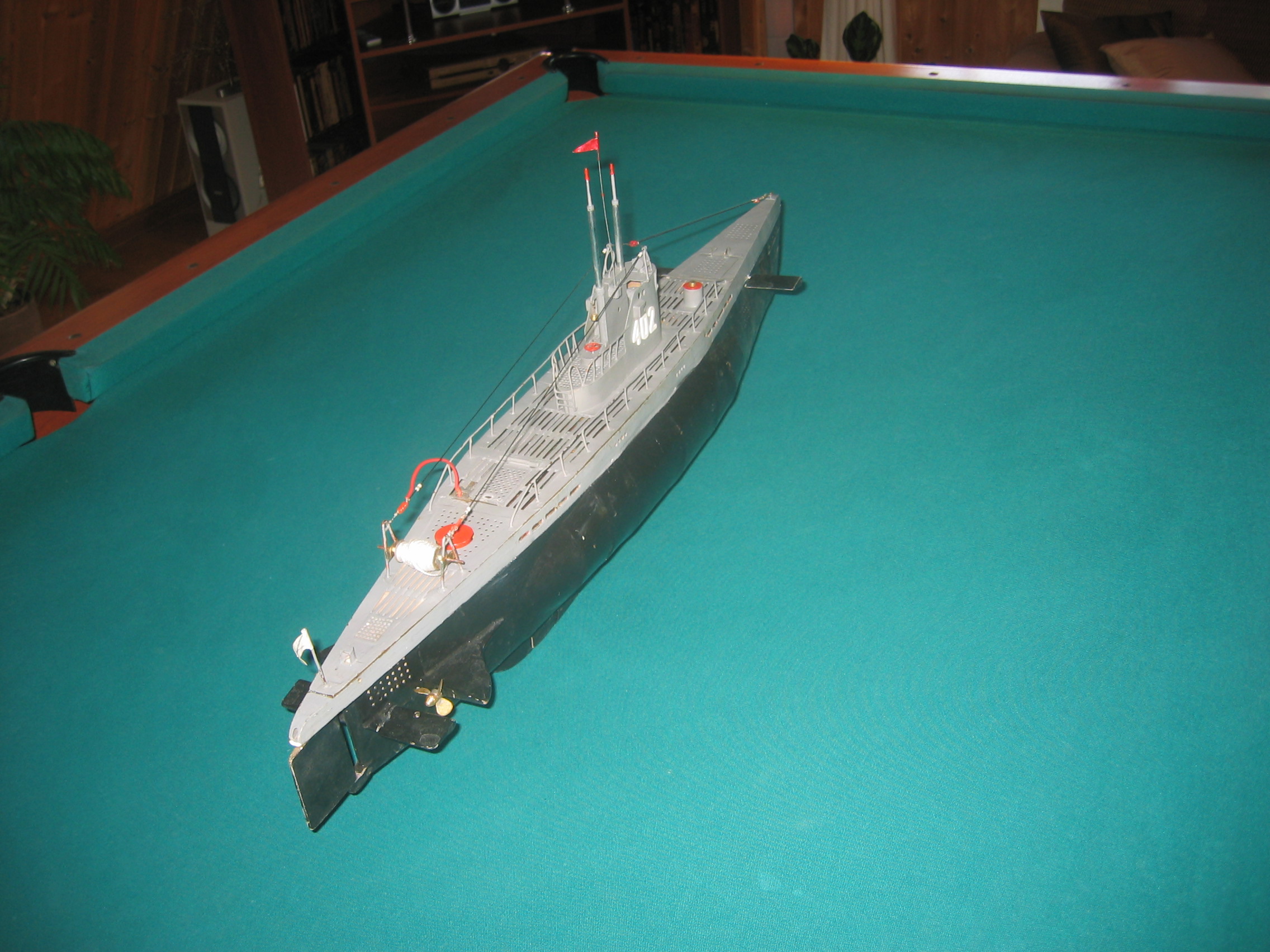

Я построил радиоуправляемую подводную лодку длиной 22 дюйма, проданную немецкой компанией, и меня очень заинтриговала природа радиоуправляемой подводной лодки. Я преуспел в этом начинании по созданию модели и решил взяться за более крупный и амбициозный проект по строительству субмодулей. Таким образом, я попытался построить по частям пятифутовую радиоуправляемую российскую подводную лодку класса «Альфа». Я спроектировал и построил всю операционную систему.

Не допускать проникновения воды

Существенным для подводной лодки — и противоречащим ее природе — является поддержание сухости всех внутренних частей электрических/механических отсеков.

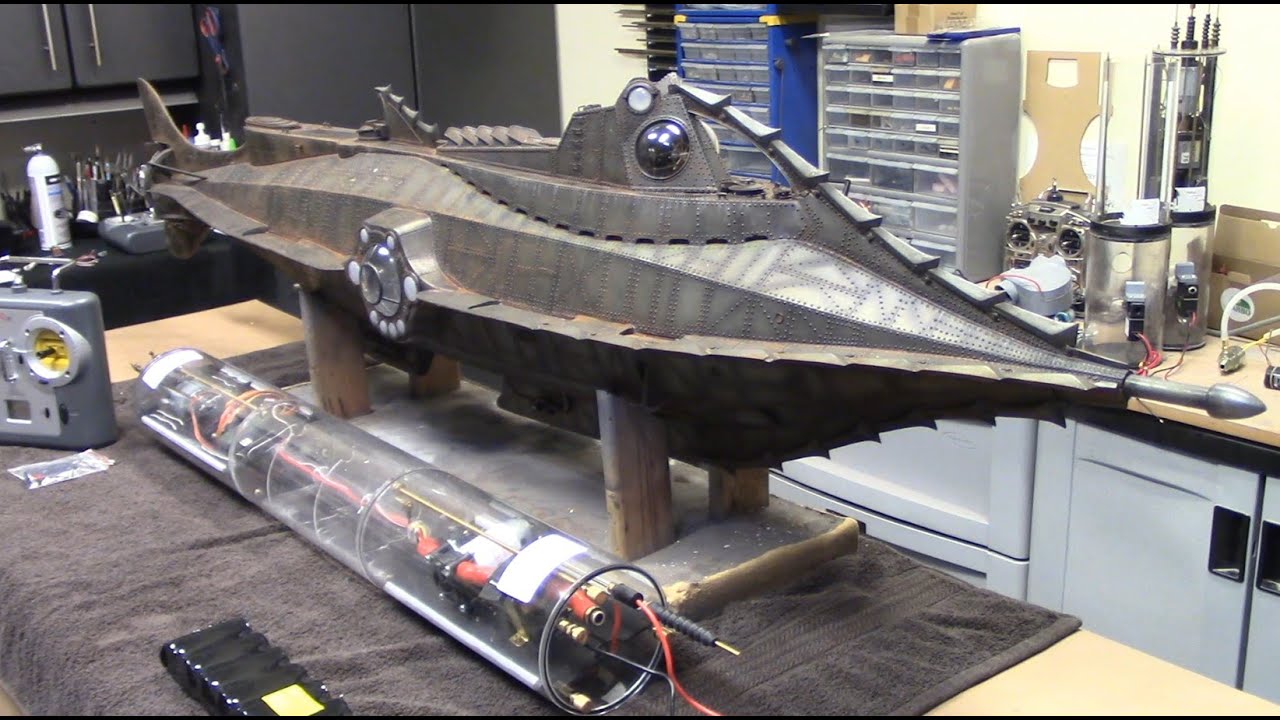

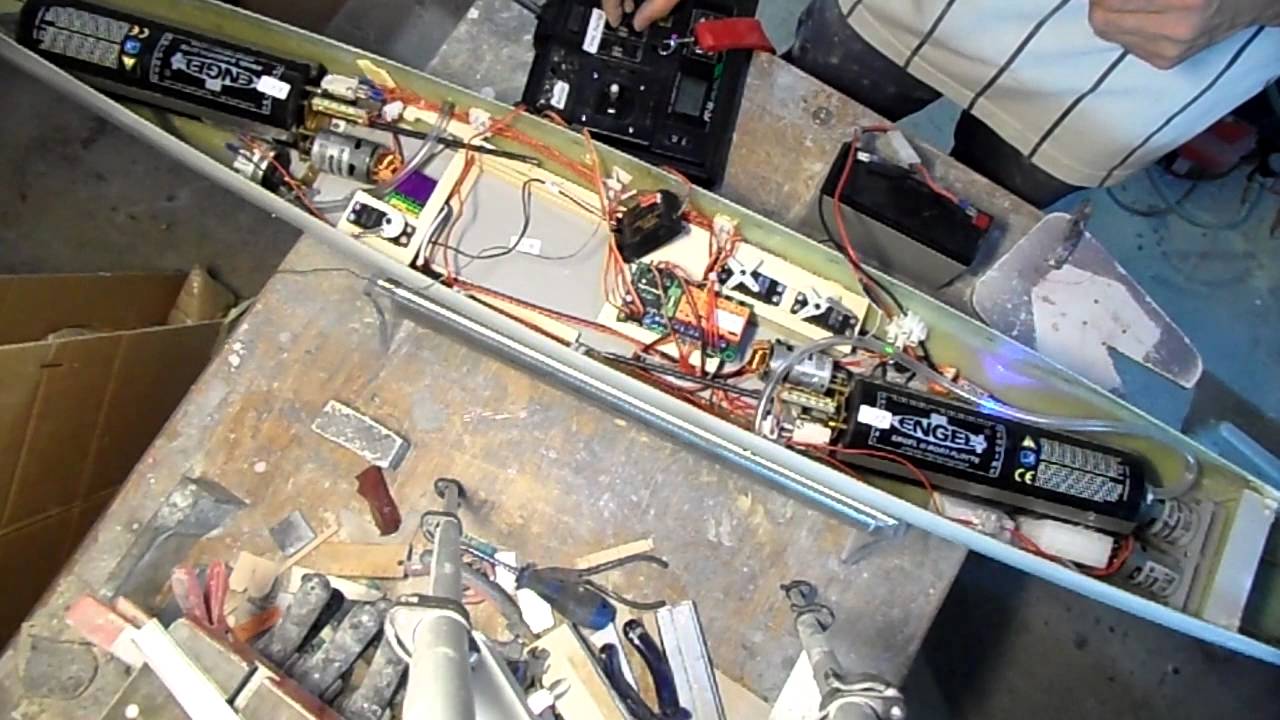

Корпус Alfa должен был включать пять водонепроницаемых капсул, заключенных в трубы диаметром четыре дюйма и семь дюймов. Корпус включал рули и корпуса, гребной винт и вал, установочные штифты, вилки руля, антенную решетку, зажимы для крепления верхней половины корпуса к нижней половине корпуса, 12-вольтовую батарею и реле реверсирования двигателя. Первая секция представляет собой задний водонепроницаемый отсек, в котором размещаются сервоприводы руля направления и 12-вольтовый двигатель Pittman.

Корпус включал рули и корпуса, гребной винт и вал, установочные штифты, вилки руля, антенную решетку, зажимы для крепления верхней половины корпуса к нижней половине корпуса, 12-вольтовую батарею и реле реверсирования двигателя. Первая секция представляет собой задний водонепроницаемый отсек, в котором размещаются сервоприводы руля направления и 12-вольтовый двигатель Pittman.

Второй водонепроницаемый отсек представляет собой электрическое сердце корабля, в котором находится поступающая мощность, а также регулятор скорости, радиоуправляемый приемник, автоматический регулятор тангажа, мини-сервопривод реверса двигателя, микропереключатель включения-выключения воздушного компрессора и продувка балласта. микропереключатель и сервопривод.

Третий водонепроницаемый отсек (состоящий из трубы из ПВХ диаметром семь дюймов) содержит воздушный компрессор, два клапана Clippard для продувки балласта и входящего воздуха, а также сервопривод для открытия отверстия для выпуска воздуха из балластной цистерны. Четвертая область — это балластная цистерна и резервуар для хранения сжатого воздуха, расположенные внутри балластной цистерны. Последняя капсула содержит реле реверса двигателя.

Четвертая область — это балластная цистерна и резервуар для хранения сжатого воздуха, расположенные внутри балластной цистерны. Последняя капсула содержит реле реверса двигателя.

Все эти капсулы имеют торцевые крышки с резиновыми уплотнительными прокладками на каждом конце.

Чертежи и пробки

Мне понравился простой внешний вид российской подводной лодки Альфа-класса, и я обнаружил, что могу купить чертежи для нее через канадскую компанию Deep Sea Designs. Моя забота заключалась в создании операционной системы, а не в создании сложной подводной лодки с детализированной палубой, палубными пушками и перилами.

Чертежи прибыли и нуждались в некоторой проверке, так как некоторые фотографии внешнего вида Alfa Министерства обороны (DoD) не соответствовали тому, что было показано на чертежах. На планах есть только поверхностные детали и разрезы на них. Интерьер был полностью разработан мной.

Тогда было не так много деталей об Альфе, как и сейчас. Министерство обороны опубликовало несколько фотографий Alfa в море, и на этом все. Я обнаружил, что парус (боевая рубка) был слишком коротким на чертежах, поэтому я удлинил его, чтобы он соответствовал фотографиям Минобороны.

Я обнаружил, что парус (боевая рубка) был слишком коротким на чертежах, поэтому я удлинил его, чтобы он соответствовал фотографиям Минобороны.

Сборка корпуса аналогична сборке фюзеляжа самолета или обшивке деревянной модели корабля. Бальза и фанера являются предпочтительными материалами для заглушки корпуса (заглушка — это твердый корпус, из которого сделана форма).

Заглушка выбрасывается после использования и служит отправной точкой для деталей поверхности, таких как люки, торпедные аппараты, вентиляционные отверстия и двери.

Боевую рубку я сделал отдельно и позже прикрепил к основной вилке. Все люки, торпедные аппараты и вентиляционные отверстия должны были быть расположены, а также осевая линия корабля для последующей отливки из двух частей. После того, как я обрезал и отшлифовал пробку из бальзы, я покрыл ее эпоксидной смолой и выгравировал расположение люка и вентиляционного отверстия с помощью инструмента с твердосплавным наконечником. Я сделал шаблоны там, где это было необходимо, и разместил более 75 локаций сверху и снизу.

Готовая заглушка для корпуса показана в моей руке на Фото 1 .

ФОТО 1.

На фото 2 показана готовая заглушка корпуса с профилем чертежа, показанным на заднем плане.

ФОТО 2.

Я изготовил двухкомпонентную форму из стекловолокна/эпоксидной смолы и отлил двухкомпонентный корпус, показанный на фото . Фото 3 .

ФОТО 3.

Верхняя и нижняя половины корпуса отлиты из стеклоткани, пропитанной эпоксидной смолой. На фото 4 крупным планом показаны штифты для центровки кормы.

ФОТО 4.

Эта процедура сборки корпуса может быть применена к любой оригинальной модели роботизированного устройства. Это также остается стандартной процедурой для подражания. Изготовление и заливка форм из эпоксидной смолы — дело непростое, поэтому рекомендуется сначала попробовать это в небольшом масштабе. Эпоксидная смола имеет различное время установки, поэтому использование чего-то знакомого сэкономит время и продукт. Помните, я выбрал для отливки очень простой корпус, состоящий из двух частей. Более сложная форма потребует более сложной пробки и формы; опыт — ключ к успеху.

Эпоксидная смола имеет различное время установки, поэтому использование чего-то знакомого сэкономит время и продукт. Помните, я выбрал для отливки очень простой корпус, состоящий из двух частей. Более сложная форма потребует более сложной пробки и формы; опыт — ключ к успеху.

Изготовление прототипов

Другие компоненты корпуса, такие как кронштейны рулей, рули, люки и гребной винт, представляли собой деревянные прототипы, отлитые из твердого уретанового пластика «siltool A/B», произведенного Silpak, Inc. в Помоне, Калифорния. Они были отлиты из простых форм, состоящих из двух частей, что послужило хорошей практикой для более сложной формы, используемой для гребного винта. Отличный продукт для изготовления резиновых форм — безумно звучащее «УУУУУУ». Погуглите это имя, и вот оно. Производители OOMOO удалили воздух из двухкомпонентного OOMOO, создав форму без пузырьков воздуха. Я рекомендую это, хотя я узнал об этом только недавно. Я использовал двухкомпонентный силиконовый каучук Silpak, который также работал нормально, но образовывал пузыри под плоскими деталями. У меня нет вакуумной камеры для вытяжки воздуха. На фото 5 показана установка моей пресс-формы.

У меня нет вакуумной камеры для вытяжки воздуха. На фото 5 показана установка моей пресс-формы.

ФОТО 5.

Я использовал это деревянное основание и опору для трех своих форм, и мне понравилась эта идея. Форма стабилизирована и с ней легко работать. Форма Фото 6 показывает мое раннее решение по одновременному литью удлинителей руля направления и гребных винтов.

ФОТО 6.

Винтовой винт действует как выпускной патрубок для воздуха/газа и одновременно отбрасывает пропеллер. Позже я отдельно отлил пропеллер лианы из оловянного висмута — сплава с довольно низкой температурой плавления. Оловянный висмут можно было заливать прямо в силиконовую форму в горячем виде, не повреждая форму. Я не мог поверить в это, пока не попробовал. Белый металл работает так же.

Все становится сложнее

А вот и настоящее веселье по сборке пресс-форм. Я планировал изготовить пропеллер из латуни в механическом цеху, но цена показалась мне непомерно высокой. Таким образом, я решил сделать пропеллер самостоятельно.

Таким образом, я решил сделать пропеллер самостоятельно.

Когда я начинал этот проект, у меня были некоторые сомнения относительно пропеллера. Я не нашел его реальных фотографий. Я следовал строго по чертежам Грега. Я был почти уверен, что гребной винт на самом деле ятаганного типа, как у подводной лодки «Акула», а не пятилопастной, как на чертеже. Я решил использовать конструкцию с пятью лезвиями, которая, как я узнал позже, была правильной.

Фото 7 показывает мою последовательность сборки винта.

ФОТО 7.

Я нервничал по поводу винта из-за его сложности из-за шага лопасти. Я пришел к выводу, что отлил бы пропеллер из твердого уретана и отлил бы в него алюминиевую втулку с резьбой для дополнительной прочности карданного вала. Легкий твердый уретан оказался хорошим продуктом для гребного винта, поскольку тяжелый латунный гребной винт добавил бы ненужное сопротивление и привел бы к перегреву двигателя. Последовательность узлов в На фото 7 справа показана оригинальная латунная втулка, которую я обточил на токарном станке в соответствии со шкалой на чертеже. Я сделал форму из силиконовой резины для этой простой втулки, погрузив ее в силикон до основания втулки, а затем отлив ее из твердого уретанового пластика.

Я сделал форму из силиконовой резины для этой простой втулки, погрузив ее в силикон до основания втулки, а затем отлив ее из твердого уретанового пластика.

После того, как уретановая ступица была отлита, я сделал черную ступицу с канавками в местах, где позже были прикреплены лопасти пропеллера. Затем я сделал простую форму из двух частей, изображенную слева. После отливки черной уретановой втулки с канавками я установил эту втулку в приспособление, как показано на рисунке 9.0050 Фотографии 8 и 9 .

ФОТО 8.

ФОТО 9.

Этот специальный зажим позволяет удерживать втулку на месте, пока в нем просверливается отверстие 25/64 для запрессовки алюминиевая стойка с резьбой на месте. Вставка для распорки предназначена для последующего выравнивания, поэтому ступицу можно прикрепить болтами к приспособлению для крепления лопасти гребного винта.

Что такое запрессовка?

Запрессовка — это запрессовка элемента (проставки) в другую деталь (ступицу гребного винта) с помощью оправочного пресса. Отверстие 25/64 дюйма в ступице немного меньше, чем шестисторонняя резьбовая стойка, и не требует клея, чтобы удерживать его на месте.

Отверстие 25/64 дюйма в ступице немного меньше, чем шестисторонняя резьбовая стойка, и не требует клея, чтобы удерживать его на месте.

Я сделал одну лопасть винта из дерева, затем сделал пять отливок из твердого уретана, чтобы прикрепить ее к подготовленной втулке. Подготовленная втулка пропеллера была прикреплена к простому приспособлению, где я приклеивал лопасти к втулке по одной. Я использовал суперклей, отшлифовал и заполнил лопасти по мере необходимости, чтобы создать хороший пропеллер для литья. Эта установка приспособления показана на Фото 10 .

ФОТО 10.

После того, как пропеллер был доведен до совершенства, я подготовил его для изготовления силиконовой формы. Я прикинул, где мне потребуются вентиляционные винты и приклеил пластиковые дюбели вдоль задних краев пропеллера до высоты, по моему мнению, верхней части силикона. Здесь были три уникальные задачи.

Одна из задач заключалась в том, чтобы отлить этот пропеллер в форме, состоящей из двух частей. Вторая проблема заключалась в том, как выровнять зазор таким образом, чтобы я мог забросить его в пропеллер во время заливки. Помните, что когда пропеллер отлит, пустое пространство — это то, что остается в форме для приема жидкого уретана. В то же время алюминиевая стойка должна быть подвешена в своем положении в пустом пространстве на нужной высоте и по центру.

Вторая проблема заключалась в том, как выровнять зазор таким образом, чтобы я мог забросить его в пропеллер во время заливки. Помните, что когда пропеллер отлит, пустое пространство — это то, что остается в форме для приема жидкого уретана. В то же время алюминиевая стойка должна быть подвешена в своем положении в пустом пространстве на нужной высоте и по центру.

Фото 11 показывает, как это делается.

ФОТО 11.

На этой фотографии показана готовая форма в литейном ящике. Алюминиевый стержень сверху будет удерживать стержень с резьбой, изображенный на его болте. Резьбовой стержень проходит через пресс-форму в центре пустого пропеллера с прикрепленной к нему алюминиевой стойкой. Я могу просто открутить его, когда пропеллер отлит. На фото 12 показана открытая форма с литым пропеллером на месте.

ФОТО 12.

Третьей и более сложной задачей было отлить этот пропеллер необычной формы с его лопастями с подрезкой в форме, состоящей из двух частей. Посмотрите внимательно, и вы увидите, как я решил эту проблему. Когда прототип пропеллера был установлен и затвердел в кремнии в нижней половине формы, я наклонил готовую нижнюю половину формы пять раз и заполнил поднутрения. Пространства под каждой лопастью пропеллера я заполнил отдельно, тем самым устранив пустое пространство под ними. Из-за гибкости силиконовой формы я мог сделать эту работу без особой точности. Я стремился к совершенству в центрировании зазора в пропеллере, но были времена, когда мне не удавалось достичь этих высоких стандартов. Я отливал несколько пропеллеров, пока не получил действительно хороший. На фото 13 показана втулка, отлитая в образец гребного винта.

Посмотрите внимательно, и вы увидите, как я решил эту проблему. Когда прототип пропеллера был установлен и затвердел в кремнии в нижней половине формы, я наклонил готовую нижнюю половину формы пять раз и заполнил поднутрения. Пространства под каждой лопастью пропеллера я заполнил отдельно, тем самым устранив пустое пространство под ними. Из-за гибкости силиконовой формы я мог сделать эту работу без особой точности. Я стремился к совершенству в центрировании зазора в пропеллере, но были времена, когда мне не удавалось достичь этих высоких стандартов. Я отливал несколько пропеллеров, пока не получил действительно хороший. На фото 13 показана втулка, отлитая в образец гребного винта.

ФОТО 13.

Я включил фотографию пресс-формы для корпуса руля в Фото 14 , так что вы можете видеть, как включены стояки для выпуска воздуха, чтобы предотвратить образование пузырьков воздуха в концы деталей, которые затем оставляют неотлитые участки в детали.

ФОТО 14.

Так были отлиты люки, рули и лысый блок РЛС в антенной решетке. Рули и рулевые опоры видны на Фото 15.

ФОТО 15.

Техника изготовления форм совершенствуется с практикой, и это полезный навык, который необходимо знать, независимо от того, какой вид проекта вы выполняете.

Следующая часть этой серии начнется с отделки кормы корабля установкой коромысла руля, корпуса руля и рулей. Часть 2 также объяснит и покажет фактическую сборку компонентов в общий корпус самого сабвуфера. В части 3 будут рассмотрены подходы, основанные на здравом смысле, для оптимизации вашей системы радиоуправления и решения проблем с электричеством. NV

Сборка радиоуправляемой подводной лодки своими руками « Adafruit Industries – Создатели, хакеры, художники, дизайнеры и инженеры!

В наборе DIY Perks Мэтт собирает радиоуправляемую подводную лодку.

Как и всегда в случае с видео Perks, здесь есть чему поучиться, поскольку Мэтт объясняет механические принципы работы подводных лодок и устраняет неполадки на пути к успешному результату.

Adafruit публикует широкий спектр письменного и видеоконтента, включая интервью и репортажи о рынке производителей и мире технологий в целом. Наша страница стандартов предназначена для использования в качестве руководства по передовым методам, которые использует Adafruit, а также в качестве краткого изложения этических стандартов, к которым стремится Adafruit. Хотя Adafruit не является независимым журналистским учреждением, Adafruit стремится быть честным, информативным и позитивным голосом в сообществе — проверьте это здесь: adafruit. com/editorialstandards

com/editorialstandards

Adafruit на мастодонте, присоединяйтесь! adafruit.com/mastodon

Хватит макетировать и паять – приступайте к изготовлению немедленно! Игровая площадка Adafruit’s Circuit Playground битком набита светодиодами, датчиками, кнопками, клипсами типа «крокодил» и многим другим. Создавайте проекты с помощью Circuit Playground за несколько минут с помощью сайта программирования MakeCode с функцией перетаскивания, изучайте информатику с помощью класса CS Discoveries на code.org, переходите в CircuitPython, чтобы вместе изучать Python и аппаратное обеспечение, TinyGO или даже используйте Arduino. ИДЕ. Circuit Playground Express — новейшая и лучшая плата Circuit Playground с поддержкой CircuitPython, MakeCode и Arduino. Он имеет мощный процессор, 10 NeoPixels, мини-динамик, инфракрасный прием и передачу, две кнопки, переключатель, 14 зажимов типа «крокодил» и множество датчиков: емкостное касание, ИК-близость, температура, свет, движение и звук. Целый огромный мир электроники и кодирования ждет вас, и он умещается на вашей ладони.

Целый огромный мир электроники и кодирования ждет вас, и он умещается на вашей ладони.

Хотите поделиться потрясающим проектом? Выставка Electronics Show and Tell проходит каждую среду в 19:00 по восточному времени! Чтобы присоединиться, зайдите на YouTube и проверьте чат шоу — мы опубликуем ссылку там.

Присоединяйтесь к нам каждую среду в 20:00 по восточноевропейскому времени, чтобы задать вопрос инженеру!

Присоединяйтесь к более чем 36 000 создателей на каналах Adafruit в Discord и станьте частью сообщества! http://adafru.it/discord

CircuitPython — Самый простой способ программирования микроконтроллеров — CircuitPython.org

Maker Business — внутри завода TSMC

Носимые устройства — специальный рецепт косплея со светодиодами

Электроника — цвета светодиодов: что они вам говорят .

5кг -sg92r

5кг -sg92r