Печатные платы на пленке: Изготовление печатных плат с помощью фоторезиста

Прежде, чем вы начнете производить печатную плату, вам понадобится схема платы. Имеются многочисленные способы планировки схемы. Здесь не обсуждаются способы создания схемы, поскольку это достаточно сложный процесс. Требуется некоторый опыт, чтобы спроектировать схему. Лучше всего иметь готовую схему, например, из журнальной статьи или книги. Далее будут обсуждаться методы и материалы, используемые в процессе переноса рисунка схемы на печатную плату. Где купить фольгированный диэлектрик? В Москве есть поставщик НПФ «Росламинат» [тел. +7 (095) 113-3474] фольгированного диэлектрика, производимых компанией «Молдовизолит» (г. Тирасполь, Молдова). Лучше всего использовать стеклотекстолит марки МИ-1222-1-35 (односторонняя, толщина платы 1,5 мм, толщина слоя меди 35 мкм) или МИ-1222-2-35 (двухсторонняя). Рисуйте ее непосредственно на материале платы. Для этого нужно использовать стойкие к травлению чернила. Имеется множество компаний в Европе, которые делают подобный вид чертежных ручек. Прежде чем рисовать на плате, необходимо очистить поверхность медь. Для этого ее необходимо протереть тканью, смоченной в изопропиловым или этиловом спирте. Теперь вы можете нарисовать дорожки на медной поверхности. Удостоверьтесь, что чернила полностью высохли. Когда рисуете, не касайтесь меди руками. Жир на коже рук окисляет медь и может привести к тому, что места касания рукой будут стойкими против травления. Можно использовать так называемые средства сухого переноса. Они представляют собой пластиковые листы, на которых нарисованы все виды символов. Вы можете их перенести на плату как переводные картинки. Протрите карандашом символ, который вы хотите передать. Использование термотрансфертных пленок. Существует также материал — термотрансфертная пленка. Если у вас есть схема, тогда вы можете скопировать ее на эту пленку лазерной печатью. Теперь вы должны поместить пленку, скопированной стороной, на чистую медь. Прижмите пленку к плате и равномерно грейте ее утюгом для нагрева. Температурный режим должен быть около 95 °С. Ваша печать будет перенесена на печатную плату. Дайте возможность остыть и затем удалите термотрансфертную пленку. Если вам повезет, вы будете иметь печатную плату, готовую к травлению. Лучше для переноса использовать специальные термические прессы. Термотрансфертные пленки поставляют фирмы «DynaArt Designs», (пленка TTS, факс: +1 (805) 943-3776) и «Techniks, Inc» (факс: +1 (908) 788-8837, пленка Press-n-Peel. Пленки эти одноразовые, так как процесс зависит от специального покрытия на пленке. Главный недостаток этих пленок, что они дороги и, кроме того, обычным утюгом получить хороший результат трудно, необходим термопресс, стоимость которого под 1000 USD. В этом случае не обойтись без фоторезистов и фотолитографического процесса. Прежде чем перейти собственно к фотолитографическому процессу вам необходимо иметь проект печатной платы на прозрачном материале — оригинал-макет. Под прозрачным материалом здесь подразумевается материал, который пропускает ультрафиолетовый свет. Дело в том, что все фоторезисты поглощают в ультрафиолетовом и не поглощают в видимом диапазоне спектра. Ультрафиолетовый диапазон спектра — это 200-400 нанометров. Оконное стекло прозрачно для видимого света, но не пропускает ультрафиолетовый свет. Если вы не уделите достаточного внимания изготовлению качественного оригинал-макета, то дальше в фотолитографическом процессе у вас возникнет много проблем. Как же изготовить качественный оригинал-макет? Для сложной схемы здесь не обойтись без компьютера или качественного копировального аппарата. Если вы сами разрабатываете схему с помощью программ для создания печатной платы, то вы можете ее вывести на печать. Если вы имеете готовую схему и вам надо перенести ее на прозрачный материал, то вы либо ее копируете на такой материал копировальным устройством, либо переносите в компьютер, в цифровой формат сканером. С появлением средств для усиления оптической плотности тонера (Densitone Spray) наилучшие результаты достигаются с помощью лазерных принтеров.

Если вы распылите жидкость Densitone Spray на поверхность отпечатка схемы, полученного лазерной печатью или копировальным устройством и дадите высохнуть несколько минут, то вы можете получить почти профессиональный оригинал-макет. На что печатать? Существуют прозрачные пластмассовые листы для лазерной печати и копировальных аппаратов. Такие листы прекрасно пропускают ультрафиолетовый свет. Их недостаток заключается в том, что при печати лазерным принтером и при установке максимальной плотности нанесения тонера, тонер «разбрызгивается». Рисунок смазывается. По этой причине лучше использовать кальку или матовую полимерную пленку для лазерных принтеров. Эти материалы хорошо держат форму линий, хотя и «зарезают» ультрафиолетовый свет. Так стандартная калька уменьшает пропускание ультрафиолетового света в пять раз, а пленка Folaproof Laserfilm DM в 3,5 раза. Калька значительно дешевле, но дает усадку при нагреве в лазерном принтере, что существенно при высоких разрешениях. Пленка Folaproof Laserfilm — безусадочная и используется при изгтовлении прецизионных печатных плат. Другой выбор использование плоттера. Так как эти приборы используют жидкую краску, результаты будут хорошими. Кроме того, качество вычерчивания линий — намного лучше, чем у принтера. Вы можете использовать различные перья для каждой ширины линии. Главный недостаток состоит в том, что чертежи становятся дорогостоящими. Не только сам плоттер дорог, но и стоимость, вовлеченная в создание чертежа существенна также. Перья и стоимость бумаги специального назначения стоят денег. Это — методика, используемая в промышленном производстве печатных плат. Плоттер оснащен источником УФ-света. Перо заменено волоконно-оптическим кабелем. Механизм передвижения пера вверх-вниз заменен электронно-оптическим затвором. Обычно это жидкокристаллический затвор. Чертеж делается в темной комнате на фотографической пленке. Когда чертеж закончен, пленку проявляют точно так же как в обычной фотографии. Для начала мы нуждаемся в светочувствительном материале для печатной платы — фоторезисте. Имеются здесь две возможности: Или вы покупаете готовый очувствленный фольгированный диэлектрик, или вы сами наносите фоторезист на плату. Проще всего купить готовый очувствленный материал. Это плата, медный слой которого покрыт светочувствительным лаком. Лак закрыт черной бумагой. Это — довольно трудоемкая работа и отнимает много времени. Вы не сбережете никаких денег, производя самостоятельно чувствительную печатную плату. Напротив. Вы должны купить аэрозольный баллончик с этим типом лака. Вы должны очистить медную фольгу печатной платы, промыть ее изопропиловым спиртом. После сушки вы должны распылить фотолак на медный слой. Удостовериться, что лак нанесен на всю медную поверхность. Теперь вы должны высушить лак в темном месте в течение 24 часов. Имеются два различных доступных типа. Позитивный и негативный. 95 процентов проданных материалов являются позитивными. Хорош тот материал, который для нас подходит Негативный материал используется в промышленном производстве печатных плат. Единственное его преимущество состоит в том, что с ним легче делать многослойный печатные платы. Но так как это фактически невозможно делать дома: забудьте об этом. Кроме того, мы нуждаемся в проявителе для этого материала. Имеется множество различных продуктов на рынке, но в основном они все содержат натрий гидрооксид. При использовании этого продукта, пожалуйста, соблюдайте меры предосторожности и перчатки. Возможно, он не будет причинять никаких ожогов, но не очень здорово погрузить незащищенные руки в продукт или раствор. Если вы вошли в контакт с этим продуктом ополосните водой. Если раствор попал в глаза, промойте большим количеством воды и вызовите врача. Для экспонирования необходим источник ультрафиолетового света. Такой источник ОРК-21М выпускается в России. Удобство его заключается в том, что он на штативе и можно варьировать расстояние от лампы до платы. Можно использовать люминесцентную лампу ДРЛ. Сама лампа практически не излучает ультрафиолетовый свет. Но если аккуратно срезать алмазным кругом верхнюю колбу по максимальному диаметру, то внутри можно обнаружить маленькую лампу ультрафиолетового света. Таким образом, мы получаем хороший источник ультрафиолетового света, Остаток люминесцентной колбы будет защищать глаза от попадания ультрафиолетового света. Время экспозиции зависит от мощности лампы, расстояния от лампы до платы, толщины пленки фоторезиста. На установке ОРК-21М с расстояния 25-30 см время экспонирования составляет примерно 30 сек. Некоторое экспериментирование здесь необходимо. Поместите оригинал-макет тонерной стороной на печатную плату. Прижмите оргстеклом оригинал-макет к пленке фоторезиста. Начните экспонирование Два важных примечания здесь: Первое. Защитите себя! Ультрафиолетовый свет опасен. Никогда не смотрите в источник света, когда он включен. Всегда закрывайте крышку установки, когда лампы включены. Второе. Делайте это при слабом освещении. Не при ярком дневном свете. Хотя материал печатной платы чувствителен только к ультрафиолетовому свету, имеется риск разрушения чувствительного слоя прямым солнечным светом или сильным дневным светом. Солнечный свет также содержит ультрафиолетовый свет, а яркий дневной свет будет постепенно ухудшать резкость изображения. Вы можете обращаться с печатной платой при нормальном окружающем свете, если вы используете печатную плату непосредственно. Как только защитная бумага будет снята со светочувствительного слоя, вы должны немедленно использовать ее. Не оставляйте такую плату на вашем столе в течение 2 минут. Проявление. В чем мы еще нуждаемся — это 2 пластмассовые кюветы и пара резиновых перчаток. После экспонирования печатной платы вы должны проявить ее. Поэтому Вы должны поместить ее в проявитель. Фактический процесс проявления составляет приблизительно 30 секунд. Максимум 2 минуты. Вы должны поместить печатную плату в жидкость. После нескольких секунд вы увидите изображение на печатной плате. После примерно полминуты вы должны иметь области с чистой медью и области, которые закрыты фоторезистом. Теперь вы можете вынуть печатную плату и промыть ее водой. Промойте водой Печатная плата готова к травлению. Травление платы подробно описано здесь. Промойте водой. Вы можете покрыть вашу плату реальным паяльным лаком для припоя. Это предотвратит медь от окисления (зеленого налета). Если Вы хотите придать вашей печатной плате профессиональный вид, вы можете покрыть ее оловом. Если вы нуждаетесь в печатной плате для агрессивных сред, Вы можете покрыть ее серебром или золотом. Перед применением всех этих продуктов мы должны удалить остатки фотослоя. Лучше всего использовать для этого ацетон. Погрузите печатную плату в ацетон в течение приблизительно 15 секунд. При этом должен раствориться весь фотослой. Вы можете использовать ацетон многократно. Когда вы вытащите плату из ацетона, вытрете ее сухой свежей тканью. Важным для этих действий является то, что вы еще не сверлили отверстия! Распылите тонкую пленку этого продукта на печатную плату. Дайте высохнуть полностью. Это может занять некоторое время (от 1 до 2 часов). Вы можете купить эти продукты. Процесс металлизации очень быстр, но он требует некоторых мер предосторожности. Медь должна быть очень чиста. Кроме того, вы должны предотвратить, в максимально возможной степени, чтобы другие продукты не попали в жидкость. Жидкость очень чувствительна к другим химикалиям и даже к воде. Наилучшая процедура — следующая:

Вы имеете печатную плату готовую к сверлению. Надписи на печатной плате. Если вы посмотрите на коммерческую печатную плату, подобно той, что у вас в телевизоре или радио, тогда вы отметите, что расположение компонентов напечатано на печатной плате. Вы можете сделать это также сами. Процесс, используемый в промышленном производстве печатных плат довольно трудно воспроизвести дома. Там используются сеткотрафаретная печать и фотоотверждаемые краски. Но вы можете использовать пленки соответствующего типа, которые поставляются. При изготовлении двухсторонних печатных плат методом, описанным выше для односторонних плат, существует одна проблема. Поскольку плата непрозрачна, вы не можете видеть, как совмещаются рисунки с двух сторон. Один из простых способов обойти эту проблему следующий. Изготовьте две полоски фольгированного диэлектрика шириной приблизительно 10-15 см и длиной, чуть больше длины печатной платы. Истинные размеры полосок не имеют значения, необходимо зафиксировать только толщину. Приготовьте двухстороннюю плату с пленкой фоторезиста с обеих сторон. Для этого нанесите на одну сторону будущей печатной платы фоторезист. Высушите пленку фоторезиста в течение 10 минут при 40 °С. Переверните плату и нанесите на другую сторону платы также фоторезист. Высушите плату при 70-80 °С в течение 15 минут. Теперь поместите два оригинал — макета друг на друга, печатной стороной внутрь и точно совместите их. Вырежьте их ножницами или скальпелем до требуемого размера. Совместите оригинал макеты и приклейте их к полоскам фольгированного диэлектрика куском липкой ленты. Вы получите сэндвич. Продвиньте аккуратно между оригинал-макетами искомую печатную плату с нанесенным с двух сторон фоторезистом. Совмещение рисунков будет хорошее. Если бы вы не использовали 2 полоски фольгированного диэлектрика, то был бы риск смещения рисунков, и печатная плата стала бы непригодной. Теперь вы можете экспонировать, проявлять и травить, как одностороннюю плату.

Большой вопрос: Как соединить две стороны печатной платы друг с другом. Имеется множество путей для этого. Используйте куски провода и пропустите их через отверстия. Этот метод имеет недостаток, поскольку вы не сможете поместить компонент в отверстие. Когда вы проектируете двухстороннюю печатную плату, вы должны попробовать сделать так, чтобы межслойные связи образовались непосредственно в составляющих штырьках компонентов. Тогда вы просто паяете вывод компонента с обеих сторон и имеете связь двух сторон. Если Вы используете гнезда для интегральных схем с обработанными на станке контактами, тогда Вы можете даже применять эту методику для штырьков интегральной схемы. В промышленности это делается путем химического осаждения металла в отверстиях. | |||

Гибкая печатная плата своими руками / Хабр

Туториалов по созданию обыкновенных печатных плат на просторах интернета более чем достаточно, а вездесущие китайцы упростили этот процесс до заводского качества. Однако, когда речь заходит о создании гибких плат, тут приходится изгаляться в меру своей смекалки. Хотя, справедливости ради, надо сказать, что и такие вещи китайцы тоже делают, хоть и не дёшево. Но мы будем говорить о ситуации, когда надо вот прямо сейчас и из подручных материалов. Собственно, я непосредственно и столкнулся с такой проблемой и одним из способов ее решения хочу поделиться.

Однако, когда речь заходит о создании гибких плат, тут приходится изгаляться в меру своей смекалки. Хотя, справедливости ради, надо сказать, что и такие вещи китайцы тоже делают, хоть и не дёшево. Но мы будем говорить о ситуации, когда надо вот прямо сейчас и из подручных материалов. Собственно, я непосредственно и столкнулся с такой проблемой и одним из способов ее решения хочу поделиться.

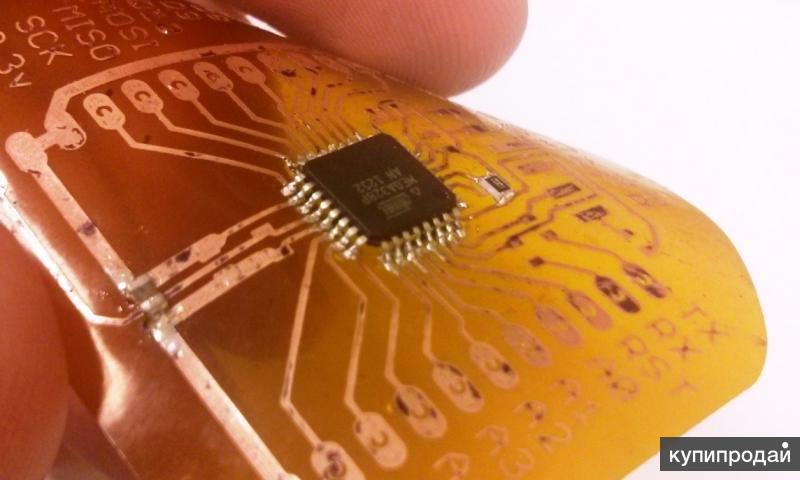

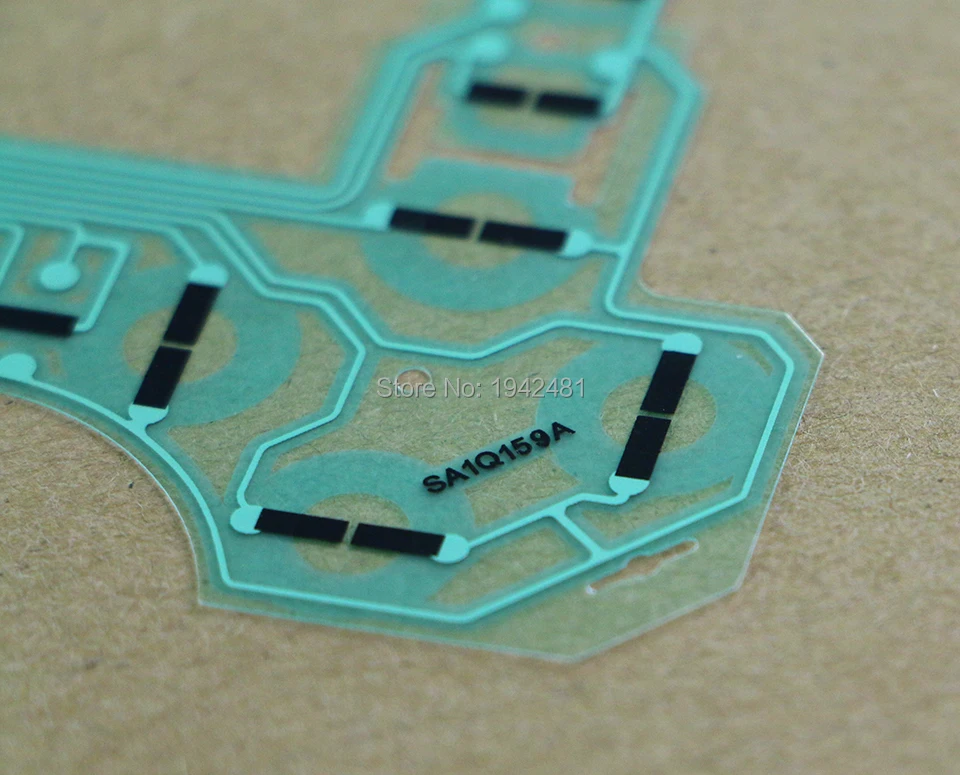

Для начала пару слов что же это такое и в каких случая используется. В этом случае Википедия справедливо утверждает, что гибкая печатная плата (далее ГПП), это такая штука, которая может свободно изгибаться. Не поспоришь. В наиболее распространенном случае ГПП используется в виде соединительных шлейфов, как например на картинке ниже:

В более продвинутом варианте, на нем же распаивают некоторые компоненты. Те, кто разбирал старые сидюки, видел, что весь обвес головки выполнен как раз-таки на такой ГПП. Вот типичнейший пример:

Тут мы видим и место для разъема подключения к основной плате привода и отверстия для лазерных головок, самый правый выступающий «полуостров» скорее всего для интегрального фотодатчика.

ГПП как правило изготавливаются на основе полиимидной пленки с приклеенной на нее медной фольгой. Полиимид держит высокие температуры, что критично при пайке и имеет достаточную гибкость. В народе такую основу называют дюпон (по названию компании ее производящей). Хорошо, когда есть где ее можно приобрести, но мы все будем делать по-пацански.

Итак, что нам потребуется в первую очередь? Обмозговать технологию и перенести ее на то, что можно легко раздобыть в своей деревне. Главным компонентом в этом деле будет термостойкая основа, на которую необходимо приклеить медную фольгу. Клей, кстати, тоже должен быть термостойким. И сразу опережу тех, кто предложит взять каптоновый скотч (он как раз и изготавливается на основе полиимидной пленки) и приклеить его к медной фольге – ничего не выйдет. Клей совершенно не держит тонкие медные дорожки, а от температуры вообще приходит в негодность. Между тем, мой первый вариант как раз-таки и был на основе каптонового скотча, но медную фольгу я клеил на двухкомпонентную паяльную маску УФ отверждения, поскольку она обладает и необходимой термостойкостью, и достаточной прочностью. Казалось бы – ну вот, решение! А вот и нифига. Как оказалось, каптон совершенно непрозрачен для УФ и клей из паяльной маски, даже после суток облучения, совершенно не захотел полимеризоваться. Вариант номер два, это стеклоткань и вот он оказался вполне работоспособен. Значит так и поступим.

Казалось бы – ну вот, решение! А вот и нифига. Как оказалось, каптон совершенно непрозрачен для УФ и клей из паяльной маски, даже после суток облучения, совершенно не захотел полимеризоваться. Вариант номер два, это стеклоткань и вот он оказался вполне работоспособен. Значит так и поступим.

В идеале, стеклоткань должна быть мелкого плетения, чего мне раздобыть не получилось, но зато нашел стекломат. Выглядит он приблизительно вот так:

Тут важно отметить, что все же лучше использовать ткань, а не мат, поскольку мат на большом изгибе ощутимо трескается. Однако сути это не меняет, а значит будем работать с тем что имеем.

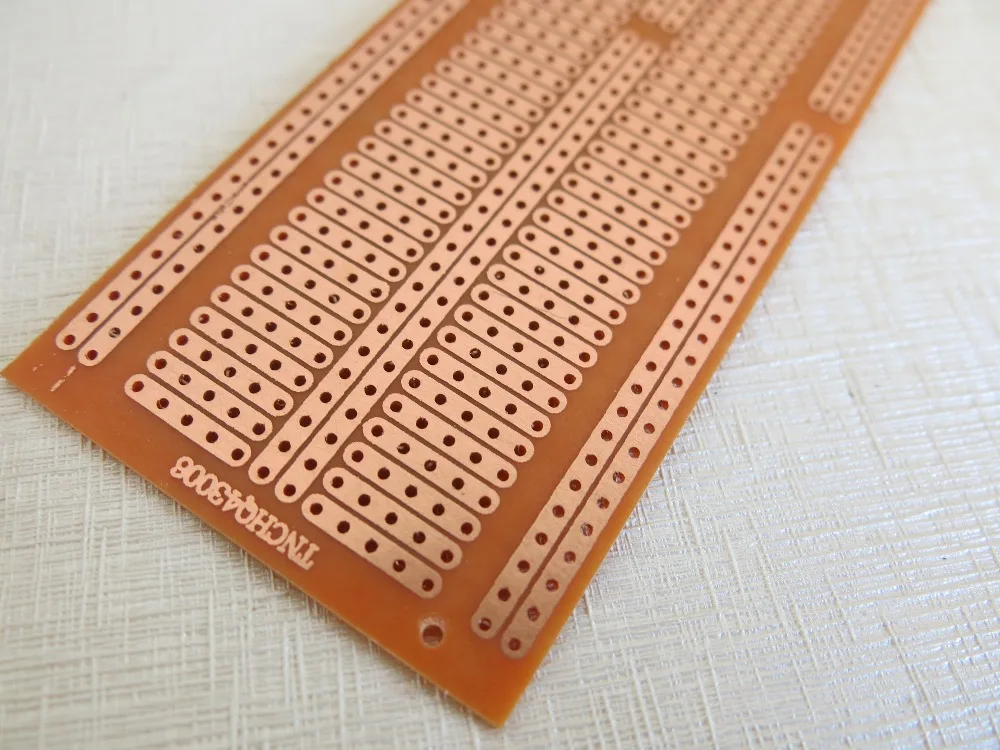

В качестве клея вполне можно использовать термостойкие эпоксидные смолы, но тыж программист почини кофеварку я же радиолюбитель и кончено смолы у меня нету, но есть паяльная маска. Ее и использую. Медную фольгу можно купить в виде мотка «скотча»:

А можно содрать с текстолита. Даже лучше содрать с текстолита, ниже поясню причину.

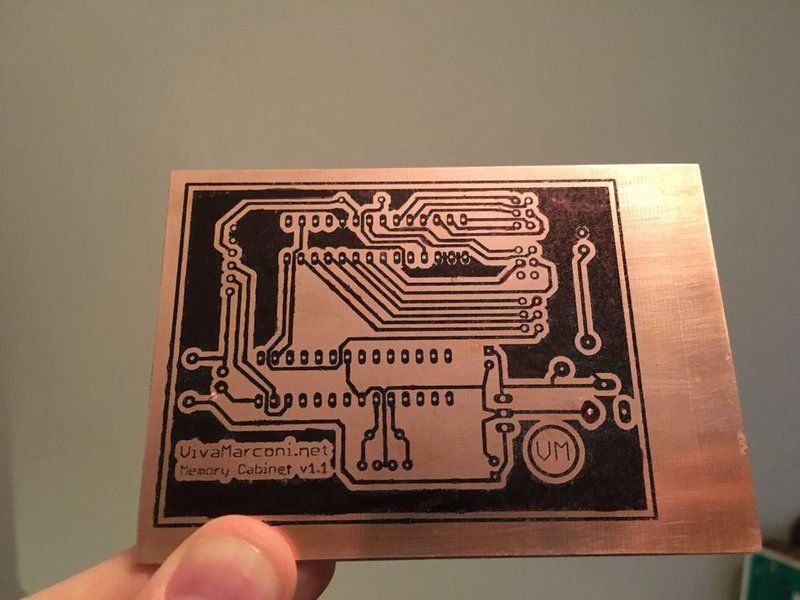

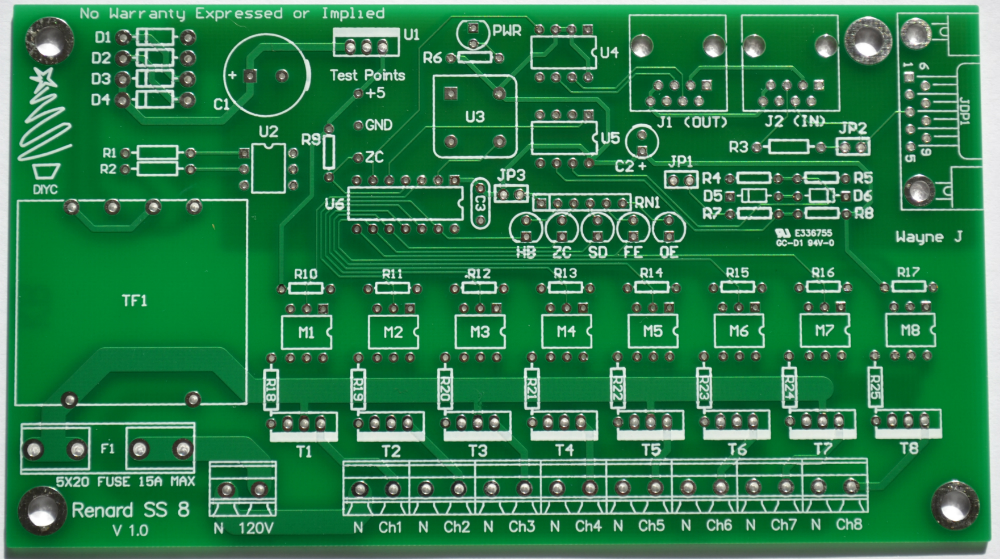

В качестве демонстрационной платы, накидал линейку из адресных светодиодов WS2812, подключенную к atmega328 со всей обвязкой. Плата вышла вот такая:

Плата вышла вот такая:

C левой стороны разъем для программирования, чуть правее контроллер и дальше 6 штук светодиодов. Для теста вполне годно.

Теперь надо найти подходящую по размерам жертву и содрать с нее шкуру. Причем сдирать ее не так-то и просто, но у меня есть картинки.

- Жестко устанавливаем жертву на эшафот:

- Греем феном (~ 300C) верхнюю часть и подковыриваем краешек фольги. Далее хватаем пинцетом и аккуратно тянем на себя:

- Отклеив небольшой кусочек, переходим к тяжелой артиллерии и продложаем сдирать фольгу, попутно прогревая феном:

- Если продолжать тянуть пинцетом, то велика вероятность порвать фольгу. Потому продолжаем тянуть тонкогубцами:

- Еще чуть-чуть:

И…

Жертва выглядит теперь так:

А шкурка — вот так:

Выравниваем как в детстве, проведя гранью, например, шпателя, по поверхности:

Здесь очень аккуратно, поскольку легко оставить царапины. Грань должна быть без зазубрин, а поверхность под фольгой абсолютно ровная и без крошек.

Грань должна быть без зазубрин, а поверхность под фольгой абсолютно ровная и без крошек.

Теперь примеряем к стекломату и подрезаем рваные края:

Вообщем-то исходники готовы, теперь надо все это дело скомпилить и тут есть нюансы. Во-первых, надо определиться как мы будем клеить. То есть просто взять и намазать клей на фольгу и положить сверху мат вариант такой себе. Все будет криво, косо, со складками и непроклеями, а медь скорее всего скомкается или помнется. Лучше всего фольгу приклеить к ровной поверхности на трехсторонний двухсторонний скотч и только потом наносить клей. В качестве основы подойдет все та же жертва. Отмеряем, режем, клеим:

А теперь обратите внимание, что я приклеил фольгу обратной стороной наружу:

Это момент, на который я обещал внимание обратить позже. Позже настало, внимание обратил. В чем суть? Внутренняя сторона фольги от текстолита обладает гораздо лучшей адгезией нежели наружная и уж тем более лучше, чем медный скотч. Этот момент действительно очень важен поскольку тонкие дорожки практически не держатся на УФ маске, даже при хорошем обезжиривании. Думаю тут все понятно, поехали дальше.

Этот момент действительно очень важен поскольку тонкие дорожки практически не держатся на УФ маске, даже при хорошем обезжиривании. Думаю тут все понятно, поехали дальше.

Мешаем клей:

Затем мажем эту каку на фольгу, сверху кладем мат и пропитываем его насквозь:

Размазываем не жалея, лишнее удаляем ребром шпателя. Результат должен быть таким:

Крупнее:

А теперь нюанс номер во-вторых. УФ маску перед засвечиванием необходимо просушить при довольно высоких температурах и довольно продолжительное время. Но скотч, на который мы приклеили фольгу, таких температур не выдержит и… эээ… ну короче скомкается в такую какашку и запорет все труды. Потому сушим недолго и не сильно. Досушивать будем потом.

А это дискотека с ультрафиолетом, для полимеризации клея после предварительной сушки:

Затем я ее еще запустил в горячий ламинатор на несколько проходов, но это не обязательно. И вот только теперь, снимаем заготовку с основы и досушиваем при необходимой температуре, нужное время.

После спа-процедур, тайского массажа и финской сауны:

Обрезание:

Теперь можно погнуть во все стороны, убедиться, что не соблюли технологию и все расслоилось и выкинуть результат в мусорку. Если я оказался неправ продолжаем. ЛУТ не пользую уже лет как 5, хоть и не скажу, что в данном случае он не подойдет.

Предпочитаю фотошаблоны:

Сверху виден шаблон для паяльной маски, но я решил, что использовать его не стану, поскольку хотелось проверить насколько хорошо будет держаться фольга на таком клее. А паяльная маска, это как обои в том анекдоте где они не дают развалиться новостройке. Однако продолжим.

Фоторезист:

Фотошаблон я обычно кладу прямо на заготовку, при этом прижимное стекло не использую. Лучше всего капнуть пару капель воды на поверхность фоторезиста и сверху придавить шаблоном. Вода своим поверхностным натяжением хорошо прижимает пленку и не дает ей соскальзывать:

Засветка. Ничего интересного:

Незасвеченный фоторезист отлично смывается обыкновенным стиральным порошком:

Крупнее:

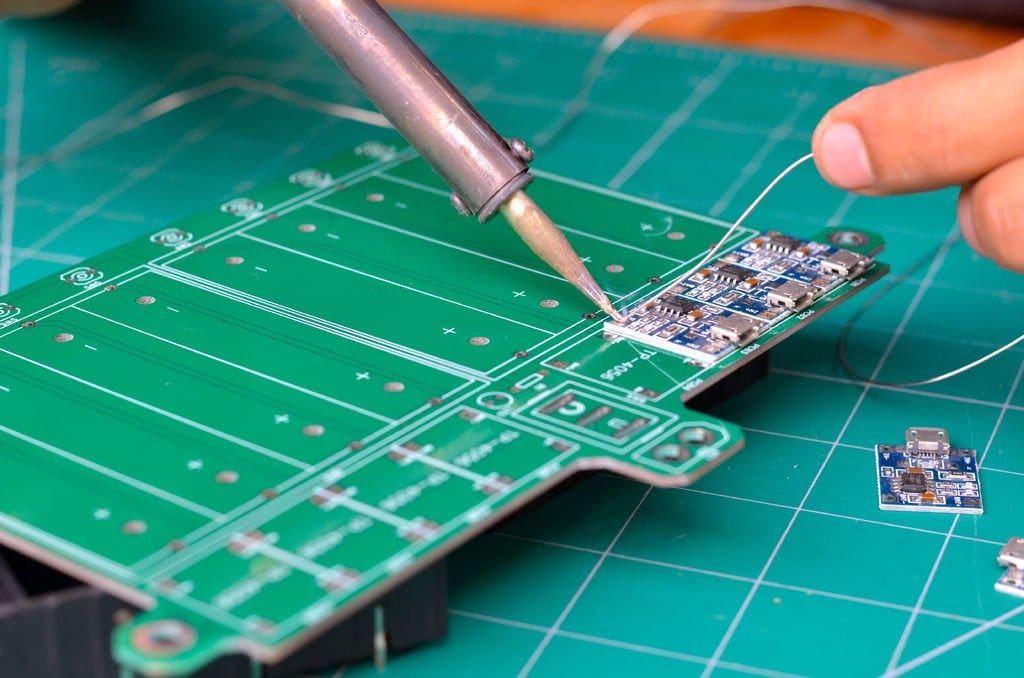

Да хлорное железо — это грязища, рыжие пальцы, шорты, раковина. Но, по моему опыту, самый стабильный, качественный и предсказуемый результат. А чтобы не быть рыжим, я обычно использую специальный карандаш, приклеенный на специальные нанотермосопли к заготовке:

Но, по моему опыту, самый стабильный, качественный и предсказуемый результат. А чтобы не быть рыжим, я обычно использую специальный карандаш, приклеенный на специальные нанотермосопли к заготовке:

И все это дело кручу-верчу, пока не растворится вся ненужная медь.

Если вы используете пузырьковый бурбулятор для перемешивания жидкости, знайте, что вы не перемешиваете ровным счетом ничего. Пузырьки воздуха не гоняют жидкость совсем. Это многократно экспериментально подтверждалось умными дядями. И речь не о травлении плат, а о более серьезных вещах. Потому только и только механическое перемешивание.

5 минут достаточно даже в обедненном растворе:

Лучше всего смывать оставшийся фоторезист раствором горячей щелочи, но можно и ацетоном:

Дорожки держатся очень хорошо, и тут дело не только в соблюдении технологии (качественное обезжиривание, точные пропорции смеси и указанные параметры сушки), но и в отличной адгезии обратной стороны фольги.

Лудил кислотой:

А паял на неактивный флюс:

А вот и результат

На самом деле это не первый вариант изготовления. До этого я пытался делать ГПП, использую я в качестве основы лавсановую пленку от литий полимерных аккумуляторов. Тоже рабочий способ, но платы получались чересчур гибкими, и фольга быстро изнашивалась. Плюс данного способа в том, что можно относительно легко проконтролировать жесткость платы используя нужное количество слоев стеклоткани и лучшую жаростойкость. Для прототипирования вполне годно.

Облачные серверы от Маклауд быстрые и безопасные.

Зарегистрируйтесь по ссылке выше или кликнув на баннер и получите 10% скидку на первый месяц аренды сервера любой конфигурации!

Производство печатных плат: тогда и сейчас

История производства печатных плат

Когда я начал работать в сфере производства печатных плат 34 года назад, я думал, что это временная работа, чтобы оплачивать счета. Ровно до тех пор, пока я не смог понять, чем я действительно хочу заниматься. Это было в 1982 году, когда я работал в небольшом магазине печатных плат.

Ровно до тех пор, пока я не смог понять, чем я действительно хочу заниматься. Это было в 1982 году, когда я работал в небольшом магазине печатных плат.

Работая во вторую смену, я имел возможность изучить процесс сборки печатной платы. На ум приходят два слова — ручной труд. Оборудование, которое у нас было, требовало, чтобы вы шли от одного конца к другому, надевали панель и ловили ее с другой стороны. Некоторые машины были всего пять футов в длину, другие — сорок футов. Если вы поймали правильный ритм, ничего не упало на пол, и вы закончили работу счастливой.

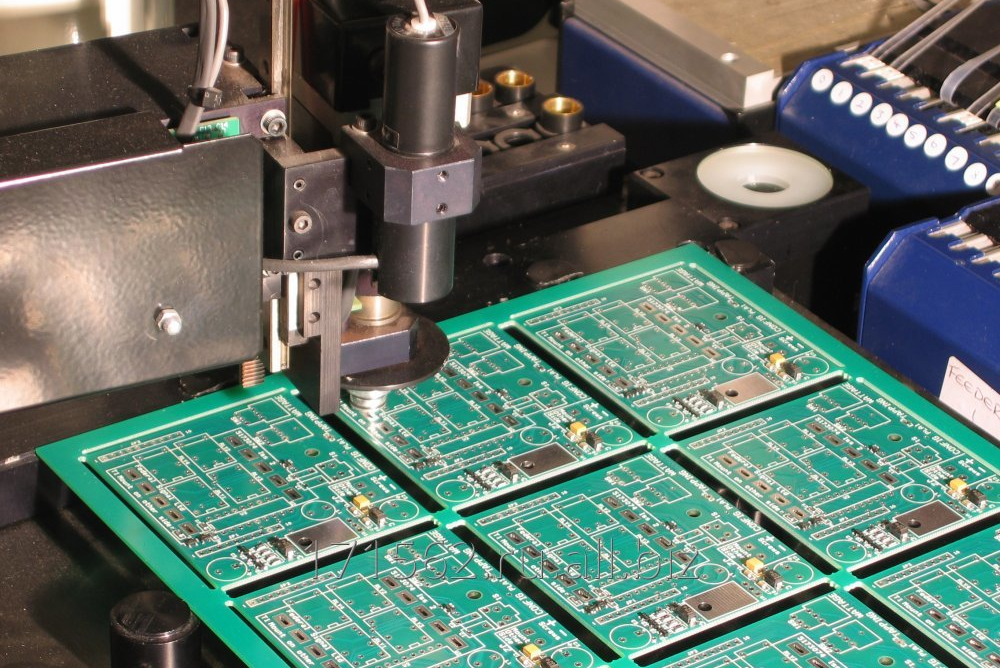

Автоматизация печатных плат

С течением времени автоматизация печатных плат постепенно входила в игру. С новыми автоматическими питателями мы укладывали панели печатных плат на кронштейны, устанавливали подачу и стояли в конце, ожидая, когда детали выйдут для захвата. В большинстве случаев проблем никогда не было, но иногда автоматика выходила из строя или кто-то на линии допускал ошибку. Если панели криво падали на конвейерную ленту или если две панели падали одновременно, машина могла заклинить. Надеюсь, ничего не сломается, но в любом случае кому-то пришлось бежать, чтобы выключить машину. Любая ошибка, допущенная на леске, была критической, как и результат, который часто сильно сказывался на питателе и машине. Не говоря уже о необходимости его выключения и потере времени на помощь в пейджинге, чтобы навести порядок. Наихудший сценарий включал замену деталей, что могло привести к задержке доставки.

Надеюсь, ничего не сломается, но в любом случае кому-то пришлось бежать, чтобы выключить машину. Любая ошибка, допущенная на леске, была критической, как и результат, который часто сильно сказывался на питателе и машине. Не говоря уже о необходимости его выключения и потере времени на помощь в пейджинге, чтобы навести порядок. Наихудший сценарий включал замену деталей, что могло привести к задержке доставки.

Автоматизация печатных плат со временем улучшалась. Компания, в которой я работал, начала связывать технологические машины вместе, чтобы сэкономить время. Например, связывание первичной очистки и очистки через конвейерную ленту с ламинированием сухой пленкой и автоматическим экспонированием. Этот первоначальный процесс с участием 3 человек теперь мог выполнять один человек, укладывающий панели на наш новый и обновленный автоподатчик. Жизнь была лучше.

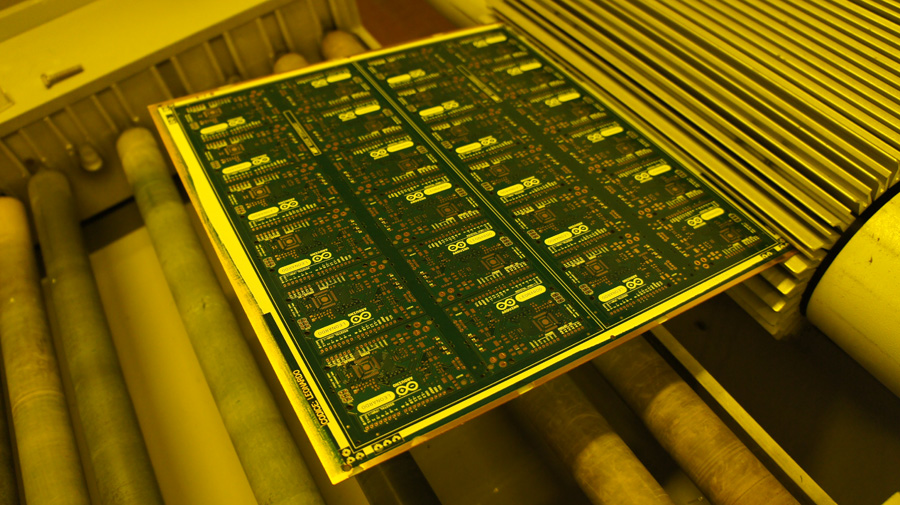

Процесс производства пленки для печатных плат

Производство пленки для всего процесса экспонирования изначально представляло собой контактный ручной процесс с использованием серебряной пленки в полностью темной комнате и переносом негативов на позитивы с использованием света. Нашими поставщиками были такие компании, как Kodak, DuPont и Fuji. Часть работы заключалась в том, чтобы разрезать пленки и склеить их вместе в позитивы первичного изображения размером с панель. Мы работали в помещениях с контролируемой температурой и влажностью и всегда старались сохранить темп.

Нашими поставщиками были такие компании, как Kodak, DuPont и Fuji. Часть работы заключалась в том, чтобы разрезать пленки и склеить их вместе в позитивы первичного изображения размером с панель. Мы работали в помещениях с контролируемой температурой и влажностью и всегда старались сохранить темп.

Диазопленка для печатных плат

На обработку одного комплекта пленки могут уйти дни. Это была многоступенчатая работа, которая включала съемку, проявку, резку, запись на пленку и ретушь. С использованием пленки для окончательной панели изображение стало постоянным, и мы смогли перенести дубликат изображения на диазопленку. Диазопленка была прозрачной, и мы могли подкрасить ее черными чернилами, а затем использовать ее для переноса изображений на панели ламината. К сожалению, это был не быстрый процесс. К счастью, теперь у нас есть системы фотопечати, которые безупречно генерируют изображения на пленке или лазерном оттиске.

Теперь, когда у нас есть программное обеспечение САПР, процесс обработки пленки стал автоматизированным. Нам больше не нужно вручную резать и наклеивать ленту, вместо этого мы можем вводить данные в программу, что значительно сокращает время обработки. Еще одним дополнительным преимуществом исключения людей из процесса является эффективность. Нам больше не нужно беспокоиться о дефектах, как это было во времена ручной обработки.

Нам больше не нужно вручную резать и наклеивать ленту, вместо этого мы можем вводить данные в программу, что значительно сокращает время обработки. Еще одним дополнительным преимуществом исключения людей из процесса является эффективность. Нам больше не нужно беспокоиться о дефектах, как это было во времена ручной обработки.

Заключение

34 года с тех пор, как я впервые зашел в магазин печатных плат, времена действительно изменились. Теперь у нас есть оптимизированные автоматизированные процессы и минимальное время от печати до производства. Это позволяет нам сосредоточиться на том, что действительно выделяет нашу компанию; основные ценности, которых мы придерживаемся здесь, в Epec.

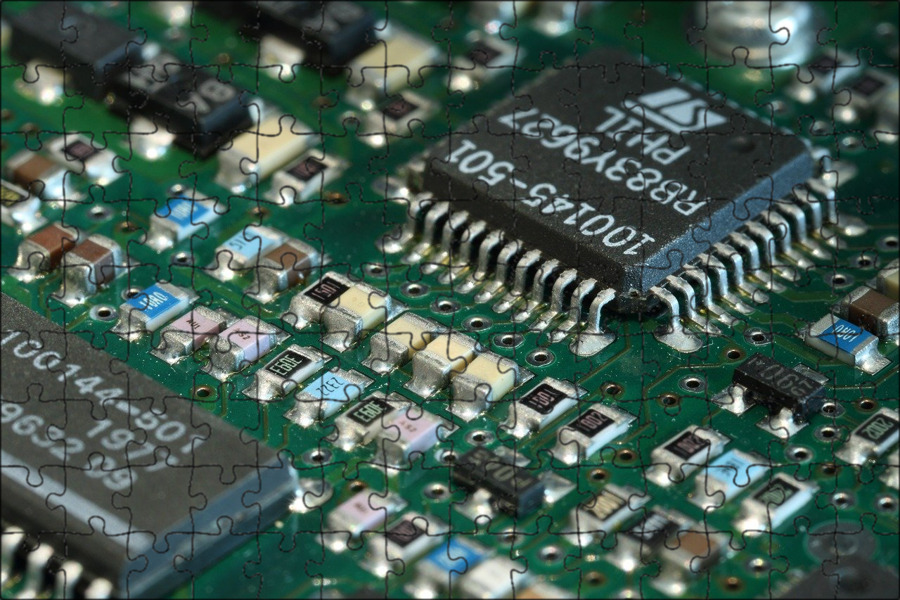

Процесс производства печатных плат (PCB) — производство печатных плат и сборка печатных плат

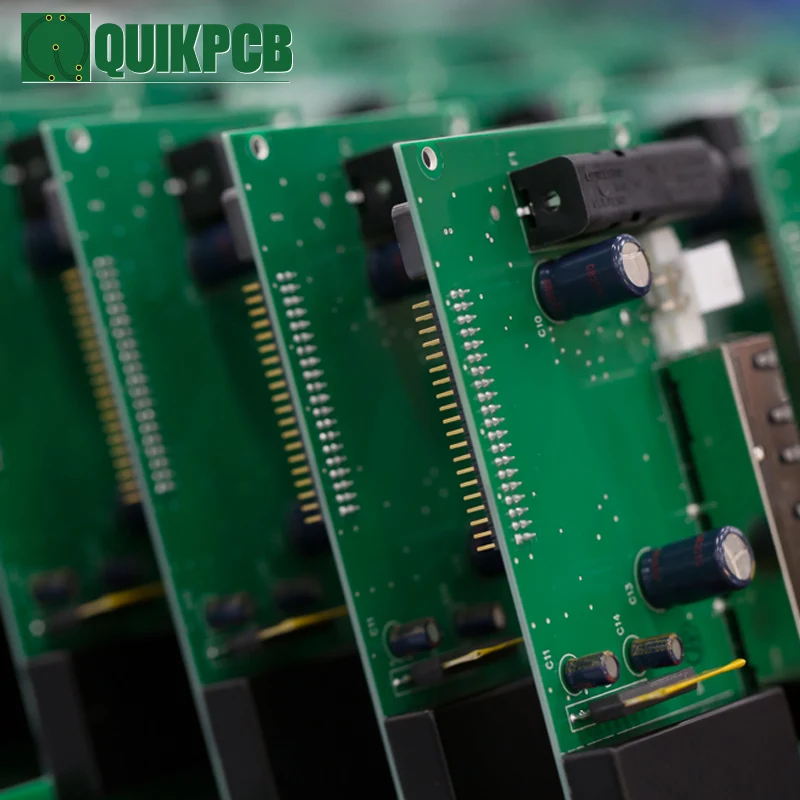

Процесс производства печатных плат — этапы производства печатных плат Rayming является одним из производителей печатных плат в Китае, имеет 10-летний опыт производства печатных плат. Возможности печатной платы 1–56 слоев.

Возможности печатной платы 1–56 слоев.

В RayMing мы предпринимаем неотъемлемые шаги, чтобы гарантировать, что качество нашей работы соответствует ожиданиям наших клиентов и превосходит их. Команда RayMing использует новейшие технологии и оборудование для производства печатных плат, чтобы удовлетворить спрос на качество. Наша приверженность предоставлению качественных продуктов и услуг для печатных плат помогла нам завоевать доверие и уважение наших клиентов.

Мы постоянно работаем над созданием инновационных решений и не жалеем средств на приобретение новейших технологий производства печатных плат и опытных сотрудников. Это дает нам сильную позицию для предоставления первоклассных услуг, от производства печатных плат до сборки, тестирования и доставки.

Запрос коммерческого предложения по производству печатных плат Сейчас

Этапы производства печатных плат

youtube.com/embed/l3IbJ6bvrkE?feature=oembed&enablejsapi=1&origin=https://www.raypcb.com» frameborder=»0″ allow=»accelerometer; autoplay; clipboard-write; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»> Процесс производства печатных плат

Первое: поколение пленки для печатных плат

Пленки для всех медных слоев и слоев паяльной маски изготовлены из экспонированного для фотографирования майлара. Мы генерируем эти фильмы из файлов вашего дизайна, создавая точное (1:1) представление вашего дизайна на пленке. При отправке файлов Gerber каждый отдельный файл Gerber представляет один слой печатной платы.

Второе: выбор сырья для печатных плат

Промышленный стандарт толщиной 1,6 мм ламинат FR-4 с медным покрытием с двух сторон. Размеры панелей позволяют разместить множество досок.

3-й: Отверстия для сверления печатных плат

Сквозные отверстия, необходимые для вашей конструкции печатной платы, создаются из предоставленных вами файлов с использованием сверл с ЧПУ и твердосплавных сверл.

4-й: Печатная плата Медь, полученная химическим способом

Для того чтобы сквозные отверстия электрически соединялись с различными слоями печатной платы, в сквозные отверстия химическим способом осаждается тонкий слой меди. Эта медь позже будет утолщена посредством электролитического меднения (шаг 6).

5-й: Нанесение фоторезиста и изображения на печатную плату

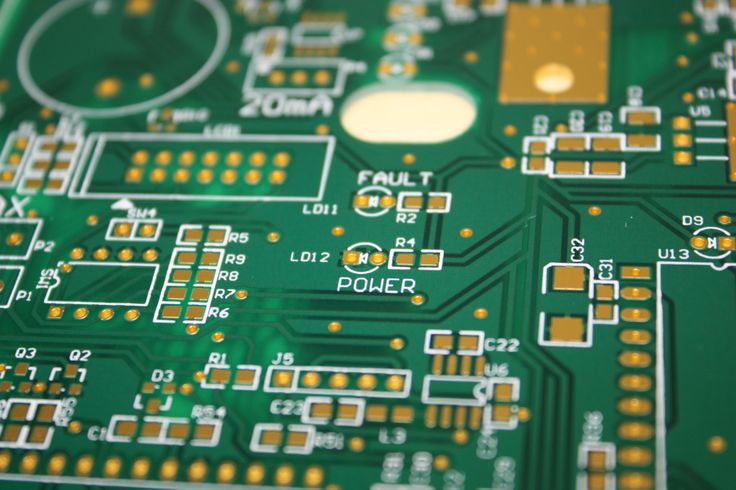

Чтобы перенести дизайн печатной платы из электронных данных САПР на физическую печатную плату, мы начинаем с нанесения на панель светочувствительного фоторезиста, покрывающего всю площадь платы. Затем изображение пленки медного слоя (шаг первый) помещается на плату, источник УФ-излучения высокой интенсивности экспонирует непокрытую часть фоторезиста. Затем мы химически проявляем плату (удаляем неэкспонированный фоторезист с панели), создавая площадки и дорожки.

6-й : Шаблон печатной платы

Этот этап представляет собой электрохимический процесс, при котором медь наращивается в отверстиях и на поверхности печатной платы. После того, как толщина меди на схемах и в отверстиях увеличилась, мы наносим дополнительный слой олова на открытую поверхность. Это олово защитит медь с покрытием во время процесса травления (шаг 7) и позже будет удалено.

После того, как толщина меди на схемах и в отверстиях увеличилась, мы наносим дополнительный слой олова на открытую поверхность. Это олово защитит медь с покрытием во время процесса травления (шаг 7) и позже будет удалено.

7-й: Зачистка печатной платы и травление печатной платы

Этот процесс состоит из нескольких этапов. Первый заключается в химическом удалении (удалении) фоторезиста с панели. Затем с панели химически удаляют (вытравливают) вновь обнаженную медь. Олово, нанесенное на шаге 6, защищает желаемую медную схему от травления. На этом этапе определяется основная схема печатной платы. Наконец, защитный слой олова удаляется химическим путем (зачищается), чтобы обнажить медную схему.

8th: Паяльная маска для печатных плат

Затем мы покрываем всю панель жидким слоем паяльной маски. Используя пленки и ультрафиолетовый свет высокой интенсивности (аналогично шагу 5), мы обнажаем места пайки на печатной плате. Основной функцией паяльной маски является защита большинства медных схем от окисления, повреждения и коррозии, а также обеспечение изоляции цепей во время сборки.

9-й: Легенда печатной платы (шелкография)

Затем мы печатаем на панели позиционные обозначения, логотипы и другую информацию, содержащуюся в электронных файлах. Этот процесс очень похож на процесс струйной печати, но разработан специально для печатных плат

10th : Отделка поверхности печатных плат

Затем на панели наносится окончательная отделка поверхности. Эта обработка поверхности (оловянно-свинцовый припой или иммерсионное серебро, позолота) используется для защиты меди (пригодных для пайки поверхностей) от окисления, а также служит местом для пайки электронных компонентов к печатной плате.

11th: Изготовление печатной платы

Наконец, но не в последнюю очередь, мы трассируем периметр печатной платы от большей панели, используя оборудование NC. Печатная плата готова и быстро отправлена вам.

Это процесс производства односторонней печатной платы и двухсторонней печатной платы. Производство многослойной печатной платы будет более сложным. нужно пресс-ламинирование.

нужно пресс-ламинирование.

Запросить предложение по производству печатных плат сейчас

После 11 этапов производства печатных плат мы проведем 100% электронный электронный тест для вашей печатной платы.

RayMing будет вашим универсальным поставщиком для всех типов печатных плат, производства печатных плат и полной сборки печатных плат под ключ. Мы специализируемся на печатных платах с большим количеством слоев, инженерных прототипах печатных плат и полном спектре услуг по производству электроники. Каждая печатная плата изготовлена в соответствии с высочайшими стандартами качества, включая платы Flex PCB и Rigid Flex PCB, а также печатные платы в сборе. Наша служба сборки электроники не имеет себе равных по скорости, качеству и мастерству. RayMing PCB является вашим главным поставщиком, от голых печатных плат до сборки коробок и окончательной сборки, с самыми конкурентоспособными ценами в отрасли и стремлением к полной удовлетворенности клиентов.

Печатная плата изготовлена из подложки из материала FR-4 и медных проводников, расположенных по всей плате, которые направляют электрический ток или сигналы по всей плате.

Перед проектированием печатной платы разработчик электронных схем должен посетить цех по производству печатных плат и получить полную информацию о мощностях и ограничениях предприятия по производству печатных плат. Это очень важно, потому что многие проектировщики печатных плат не знают об ограничениях на производстве печатных плат, и когда они отправляют файлы проекта в цех/объект по производству печатных плат, они возвращаются обратно и запрашиваются изменения, чтобы соответствовать возможностям/ограничениям процесса изготовления печатных плат. Однако, если схемотехник работает в компании, где нет собственного цеха по изготовлению печатных плат, и эта компания передает работу на аутсорсинг заводу по производству печатных плат в другой стране, тогда разработчик должен связаться с изготовителем онлайн и запросить ограничения или спецификации, такие как макс / мин. толщина меди, максимальное количество слоев, наименьший диаметр отверстия и максимальный размер панели печатной платы.

толщина меди, максимальное количество слоев, наименьший диаметр отверстия и максимальный размер панели печатной платы.

В этой статье мы сосредоточимся на процессе производства печатных плат, поэтому эта статья будет полезна для проектировщиков схем, поскольку они шаг за шагом получают всестороннее представление о процессе производства печатных плат и избегают описанных ошибок проектирования.

Процесс производства от проектирования до окончательной печатной платы

Процесс 1#: Проект печатной платы и файл GERBER

Разработчик схемы рисует схемы в программном обеспечении САПР, которые будут использоваться для компоновки проекта печатной платы. Разработчик должен согласовать с производителем печатной платы программное обеспечение, используемое для компоновки печатной платы, чтобы не возникало проблем с совместимостью. Самым популярным программным обеспечением для проектирования печатных плат в САПР являются Altium Designer, Eagle, ORCAD и Mentor PADS.

После того, как проект печатной платы будет принят для изготовления, разработчик создаст файл на основе проекта, принятого производителями печатных плат. Этот файл называется «файл GERBER». Файл Gerber — это стандартный файл, используемый большинством производителей печатных плат для отображения компонентов топологии печатной платы, таких как слои медных дорожек, маска припоя и т. д. Файл Gerber — это файл двумерного векторного изображения. Расширенный Gerber обеспечивает идеальный результат.

Программное обеспечение имеет определяемый пользователем/разработчиком алгоритм, который имеет ключевые элементы, такие как ширина дорожек, расстояние между краями платы, расстояние между дорожками и отверстиями и размер отверстий. Этот алгоритм запускается разработчиком для проверки любых ошибок в проекте. После проверки проекта он отправляется на завод по производству печатных плат, где выполняется проверка DFM. Проверка DFM (Design for Manufacturing) используется для обеспечения минимального допуска при проектировании печатной платы.

Процесс 2 # : GERBER to Photo Film

Специальные принтеры, используемые для печати фотопленки печатной платы, называются плоттерами. Эти плоттеры будут печатать печатные платы на пленках. Эти пленки используются для изображения печатной платы. Плоттеры очень точны в технологии печати, чтобы получить очень подробный фильм о дизайне печатной платы.

Пластиковый лист, выходящий из плоттера, представляет собой печатную плату, напечатанную черными чернилами. В случае внутреннего слоя черные чернила представляют собой проводящую медную дорожку, в то время как пустая часть является непроводящей частью. С другой стороны, для внешнего слоя черные чернила будут вытравлены, а пустая область предназначена для меди. Эти пленки следует хранить надлежащим образом, чтобы избежать ненужных контактов или отпечатков пальцев.

Каждый слой имеет свой лист пленки. Паяльная маска имеет отдельную пленку. Все эти пленки должны быть выровнены вместе, чтобы провести выравнивание печатной платы. Это выравнивание печатной платы достигается за счет регулировки стола, на котором укладываются листы пленки, и после небольшой калибровки стола достигается оптимальное выравнивание. Пленки должны иметь регистрационные отверстия, чтобы точно сидеть друг на друге. Регистрационные штифты войдут в регистрационные отверстия.

Это выравнивание печатной платы достигается за счет регулировки стола, на котором укладываются листы пленки, и после небольшой калибровки стола достигается оптимальное выравнивание. Пленки должны иметь регистрационные отверстия, чтобы точно сидеть друг на друге. Регистрационные штифты войдут в регистрационные отверстия.

Запросить стоимость изготовления печатной платы сейчас

Процесс 3 # : Печать внутреннего слоя: фоторезисты и медь

Теперь эти фотопленки печатаются на медной фольге. Основная структура печатной платы состоит из ламинированной доски. Основным материалом является эпоксидная смола и стекловолокно, известное как материал подложки. Ламинат получает медь, из которой состоит печатная плата. Подложка печатной платы обеспечивает прочную основу для печатной платы. Медь покрыта с обеих сторон. Процесс включает удаление меди, чтобы показать рисунок с пленки.

Дезактивированная среда очень важна для очистки печатной платы от медного ламината. Необходимо следить за тем, чтобы на печатной плате не было частиц пыли, иначе это приведет к короткому замыканию или размыканию цепи.

Необходимо следить за тем, чтобы на печатной плате не было частиц пыли, иначе это приведет к короткому замыканию или размыканию цепи.

Теперь наносится фоторезистивная пленка. Фоторезист изготовлен из светочувствительного химического вещества, которое затвердевает при воздействии ультрафиолетового излучения. Необходимо следить за тем, чтобы фотопленки и пленки фоторезиста точно совпадали друг с другом.

Эта фотопленка и фоторезистивная пленка закрепляются на ламинатной доске с помощью удерживающих штифтов. Теперь применяется УФ-облучение. Черные чернила на фотопленке блокируют УФ-излучение, тем самым предотвращая образование меди под пленкой и не затвердевают фоторезист под следами черных чернил. Прозрачная область пропускает УФ-излучение, что приводит к отверждению излишков фоторезиста, который затем удаляется.

Затем плату промывают щелочным раствором для удаления излишков фоторезиста. Теперь доска высохнет.

Печатная плата теперь доступна с резистом, покрывающим медь, используемую для изготовления дорожек схемы. Если плата представляет собой двухслойную печатную плату, то она пойдет на сверление, иначе для многослойной потребуется больше шагов.

Если плата представляет собой двухслойную печатную плату, то она пойдет на сверление, иначе для многослойной потребуется больше шагов.

Процесс 4 #: Удаление нежелательной меди

Для удаления избытка меди используется мощный раствор растворителя меди, так же как щелочной раствор удаляет избыток фоторезиста. Медь, которая находится под затвердевшим фоторезистом, удаляться не будет.

Теперь будет удален затвердевший фоторезист, защищавший нужную медь. Это достигается путем промывки текстолита другим растворителем.

Процесс 5 #: Выравнивание слоев и оптическая проверка

После того, как все слои будут готовы после выполнения вышеуказанных шагов, они выравниваются друг относительно друга. Это можно сделать, пробив регистрационные отверстия, как указано в предыдущем шаге. Техник поместит все слои в машину, известную как «оптический перфоратор». Эта машина будет точно пробивать отверстия.

Размещенные слои и возникшая ошибка не могут быть отменены.

Автоматическая оптическая инспекционная машина обнаружит любые дефекты с помощью лазера и сравнит цифровое изображение с файлом Gerber.

Процесс 6: Наслоение и склеивание

На этом этапе все слои, включая внешний слой, будут соединены друг с другом. Все слои будут уложены на подложку.

Внешний слой изготовлен из стекловолокна, «предварительно пропитанного» эпоксидной смолой, называемой препрегом. Сверху и снизу подложки будут покрыты тонким слоем меди с травлением медных следов.

Тяжелый стальной стол с металлическими зажимами используется для склеивания/прессования слоев. Слои плотно закреплены на столе, чтобы избежать смещения во время выравнивания.

Слой препрега укладывается на центрирующий стол, затем на него укладывается слой подложки, затем укладывается медный лист. Подобным образом укладываются другие листы препрега, и, наконец, алюминиевая фольга завершает стопку.

Компьютер автоматизирует процесс прессования, нагрева стопы и охлаждения с контролируемой скоростью.

Теперь техник удалит упаковочные штифты и прижимные пластины, чтобы распаковать стопку.

Процесс 7: Сверление

Теперь пришло время просверлить отверстия в печатной плате. Прецизионное сверло позволяет с высокой точностью выполнять отверстия диаметром 100 микрон. Эта дрель с пневматическим приводом имеет скорость вращения шпинделя около 300 тыс. об/мин. Но даже при такой скорости процесс сверления требует времени, потому что каждое отверстие требует своего времени, чтобы быть идеально просверленным. Идентификатор на основе рентгеновского излучения точно определяет места сверления.

Файлы сверления также генерируются разработчиком печатных плат, которые на более раннем этапе передаются производителю печатных плат. Этот напильник определяет микродвижения сверла и указывает места для сверления отверстий. Эти отверстия теперь станут переходными отверстиями и отверстиями после металлизации.

Запросить предложение по производству печатных плат сейчас

Процесс 8: гальваническое покрытие и нанесение меди

После тщательной очистки панель печатных плат обрабатывается химическим осаждением. При этом на поверхность панели осаждается тонкий слой (толщиной 1 мкм) меди. Медь течет в просверленные отверстия. Стенки отверстий полностью покрыты медью. Весь процесс погружения и удаления контролируется компьютером

При этом на поверхность панели осаждается тонкий слой (толщиной 1 мкм) меди. Медь течет в просверленные отверстия. Стенки отверстий полностью покрыты медью. Весь процесс погружения и удаления контролируется компьютером

Процесс 9 #: Отображение внешнего слоя

Так же, как и для внутренних слоев, фоторезист наносится на внешний слой, панель препрега и пленка с черной краской, соединенные вместе, теперь обрабатываются УФ-лучами в желтой комнате. Фоторезист затвердевает. Теперь панель проходит через машину, чтобы смыть затвердевший резист, защищенный непрозрачностью черной краски.

Процесс 10: Покрытие внешнего слоя:

Гальваническая панель с тонким слоем меди. После первоначального меднения панель покрывается оловом, что позволяет удалить всю медь, оставшуюся на плате. Олово препятствует тому, чтобы часть панели оставалась закрытой медью на этапе травления. Травление устранило нежелательную медь с панели.

Процесс 11: Травление

Нежелательная медь и медь под остаточным слоем резиста будут удалены. Химические используются для очистки избыточной меди. С другой стороны, олово покрывает желаемую медь. Теперь это, наконец, приводит к правильному соединению и дорожкам

Химические используются для очистки избыточной меди. С другой стороны, олово покрывает желаемую медь. Теперь это, наконец, приводит к правильному соединению и дорожкам

Процесс 12: Нанесение паяльной маски

Панели очищены, и эпоксидная паяльная маска покроет панель. УФ-излучение воздействует на плату, которая проходит через фотопленку паяльной маски. Покрытые секции остаются незатвердевшими и удаляются. Теперь плату помещают в печь для заживления паяльной маски.

Процесс 13: Обработка поверхности

HASL (выравнивание припоя горячим воздухом) дает дополнительные возможности печатной платы для пайки. RayPCB обеспечивает иммерсионное золото и иммерсионное серебро HASL. HASL дает однородные прокладки. Это приводит к чистоте поверхности.

Процесс 14 #: Шелкография

Печатная плата находится на заключительном этапе и подвергается струйной печати/письму на поверхности.

Качество их не уступает зарубежным маркам класса FR-4, но существенно дешевле.

Качество их не уступает зарубежным маркам класса FR-4, но существенно дешевле. Он прилипнет к меди. После этого вы можете травить медь. Такие комплекты поставляет компания Churchin Associates Ltd (факс: +1 (516) 864-9247).

Он прилипнет к меди. После этого вы можете травить медь. Такие комплекты поставляет компания Churchin Associates Ltd (факс: +1 (516) 864-9247). ).

).

Исходная оптическая плотность составляет 1.3 — 1.7 и может быть усилена до 3.0 — 3.6. Это можно видеть из рисунка. Основа калька.

Исходная оптическая плотность составляет 1.3 — 1.7 и может быть усилена до 3.0 — 3.6. Это можно видеть из рисунка. Основа калька.

Это — единственный метод изготовления очень тонких дорожек.

Это — единственный метод изготовления очень тонких дорожек. Если вы будете удачливы, то это будет работать.

Если вы будете удачливы, то это будет работать.

Светочувствительный слой ухудшит свое качество.

Светочувствительный слой ухудшит свое качество. Лак PLASTIK в аэрозоле имеет преимущество, т.к. с ним легче паять.

Лак PLASTIK в аэрозоле имеет преимущество, т.к. с ним легче паять. Они называются химикаты для покрытия металлом. В основном это — жидкости, где растворен металл. Они все содержат определенный вид кислоты. Так что обращайтесь с ними с осторожностью. Носите резиновые перчатки и защитите глаза.

Они называются химикаты для покрытия металлом. В основном это — жидкости, где растворен металл. Они все содержат определенный вид кислоты. Так что обращайтесь с ними с осторожностью. Носите резиновые перчатки и защитите глаза.

Помните, что нужно оставить по периметру границу, по крайней мере, в 25 мм вокруг чертежа. Теперь снимите верхний оригинал-макет и поместите 2 полоски приготовленного, как указано выше, фольгированного диэлектрика между этими двумя оригинал-макетами.

Помните, что нужно оставить по периметру границу, по крайней мере, в 25 мм вокруг чертежа. Теперь снимите верхний оригинал-макет и поместите 2 полоски приготовленного, как указано выше, фольгированного диэлектрика между этими двумя оригинал-макетами. Лучше использовать специальные медные штырьки с ободком, которые можно приобрести.

Лучше использовать специальные медные штырьки с ободком, которые можно приобрести.