Контроллер фрезерного станка: DSP-контроллер: что это такое и зачем он нужен?

Содержание

DSP-контроллер: что это такое и зачем он нужен?

Времена, когда станки с ЧПУ были диковинкой, которую показывали только на выставках и по телевизору,

остались в прошлом.

Несмотря на все еще высокую стоимость профессиональных моделей, сегодня такое оборудование можно встретить не только на крупных производственных предприятиях, но и в небольших мастерских или даже на домашнем столе.

Конечно, в последних вариантах о серьезных мощностях и больших объемах выпускаемой продукции речь не идет, однако, качество фрезеровки или лазерной резки бытовых, так сказать, станков с ЧПУ ничем не уступает промышленным агрегатам.

По умолчанию предполагается, что все автоматизированное оборудование подключается к компьютеру, ноутбуку или стойке управления, которые предназначены для ввода УП (управляющая программа), изменения настроек и прочей координации рабочих процессов. Однако иногда по ряду причин подключение такой техники бывает затруднительно (слишком мало места, много пыли при обработке, поломка и т. д.).

д.).

Для таких случаев производители сопутствующих устройств для ЧПУ создали небольшой гаджет, который при всей своей миниатюрности является, как это ни банально звучит, незаменимым помощником в управлении станком.

DSP-контроллер — это цифровой процессор, визуально представляющий собой небольшой пульт с дисплеем и функциональной клавиатурой. Аппарат имеет несколько портов для различных типов подключения к оборудованию.

Считывание данных происходит непосредственно из памяти контроллера или с флеш-накопителя, который можно подключать к нему через USB-разъем.

Основной задачей устройства является преобразование программных кодов управляющей программы в понятные станку импульсы для управления шаговыми или серводвигателями.

Возможности DSP-контроллера

Посредством функциональных кнопок на пульте контроллера можно выполнять множество операций, не прибегая при этом к подсоединению ноутбука или стойки.

В перечень входит:

- регулировка скорости вращения шпинделя;

- определение нулевой точки;

- реверсивная резка;

- обнуление заданных ранее значений;

- предварительный просмотр процесса обработки;

- возврат инструментального портала в начальную позицию;

- пуск и остановка управляющей программы;

- управление движением режущего инструмента в ручном режиме;

- вывод меню с настройками на дисплей.

Достоинства DSP-контроллера

Миниатюрный DSP-контроллер обладает собственной памятью, объема которой вполне достаточно для хранения текущих заданий (до 1 Гб).

Кроме того, он легкий, мобильный и очень простой в управлении, поэтому его все чаще предпочитают приобретать даже в тех случаях, когда очевидной потребности в нем нет.

Среди его плюсов:

- сохранение информации при внезапном отключении электроэнергии или скачках напряжения;

- может использоваться для управления станками с большим количеством сменного инструмента;

- в зависимости от модели может одновременно контролировать до 4-х осей;

- удобен в тех случаях, когда требуется изготовить большое количество одинаковых элементов;

- бюджетность — стоимость такого устройства значительно ниже, чем компьютера или стойки управления;

- совместим с программами ArtCam, Type3, Pro-E и прочим популярным ПО;

- легко перенастраивается под новые задачи;

- позволяет добиться максимальной точности обработки при использовании фрезы или лазерного луча;

- имеет магнитное крепление для прочной фиксации на любой металлической поверхности.

Вывод

Завершая статью можно резюмировать, что, несмотря на некоторые недостатки (хрупкость, малый объем памяти, не поддерживает САМ-формат, нужный для создания управляющих программ). Купить DSP-контроллер вы можете в нашем интернет магазине, он является достойной альтернативой персональному компьютеру и необходимым дополнением к любому станку с программным управлением.

Подробные характеристики dsp-контроллеров вы можете узнать в нашем каталоге.

Выбор контроллера для фрезерного чпу станка

- Главная

Статьи

Все статьи

org/ListItem»>

Выбор контроллера для фрезерного чпу станка

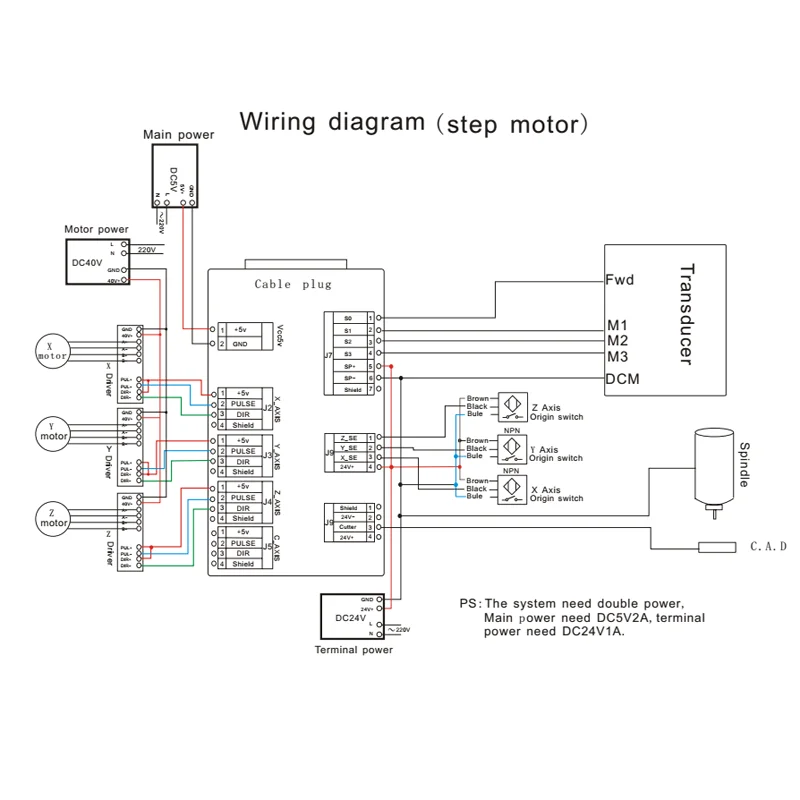

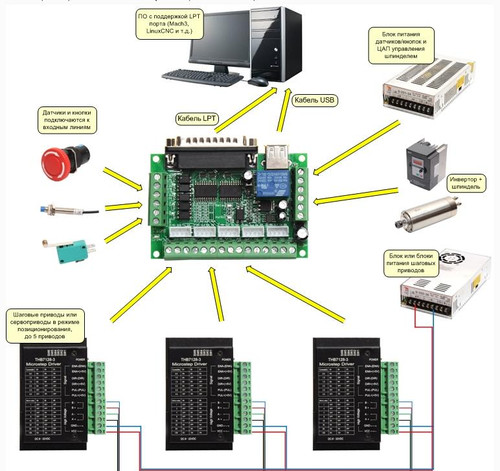

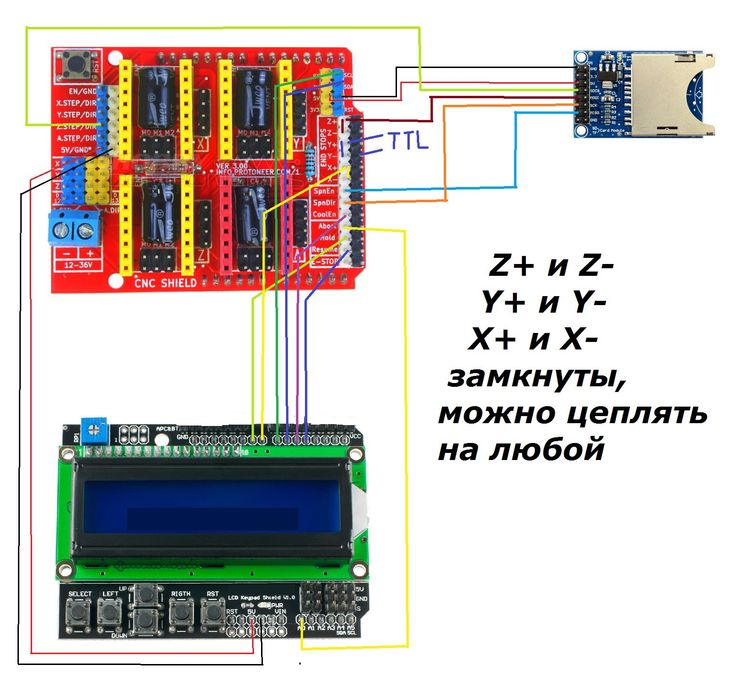

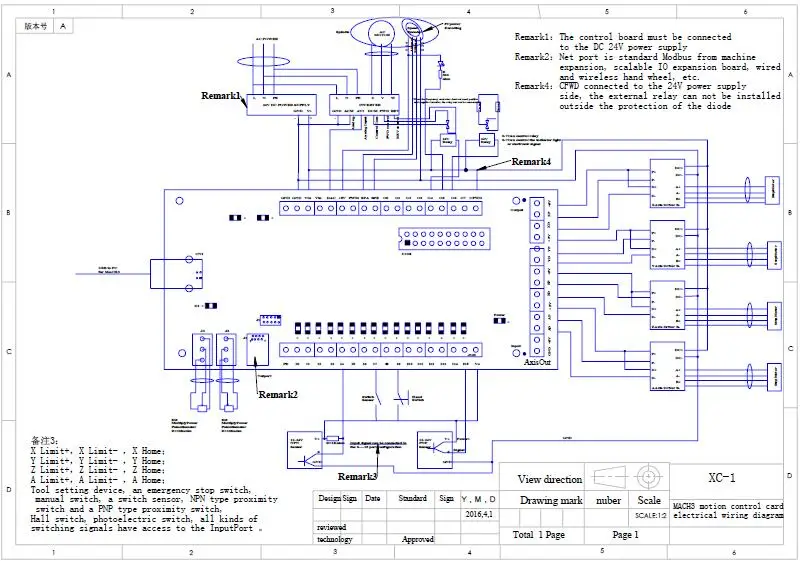

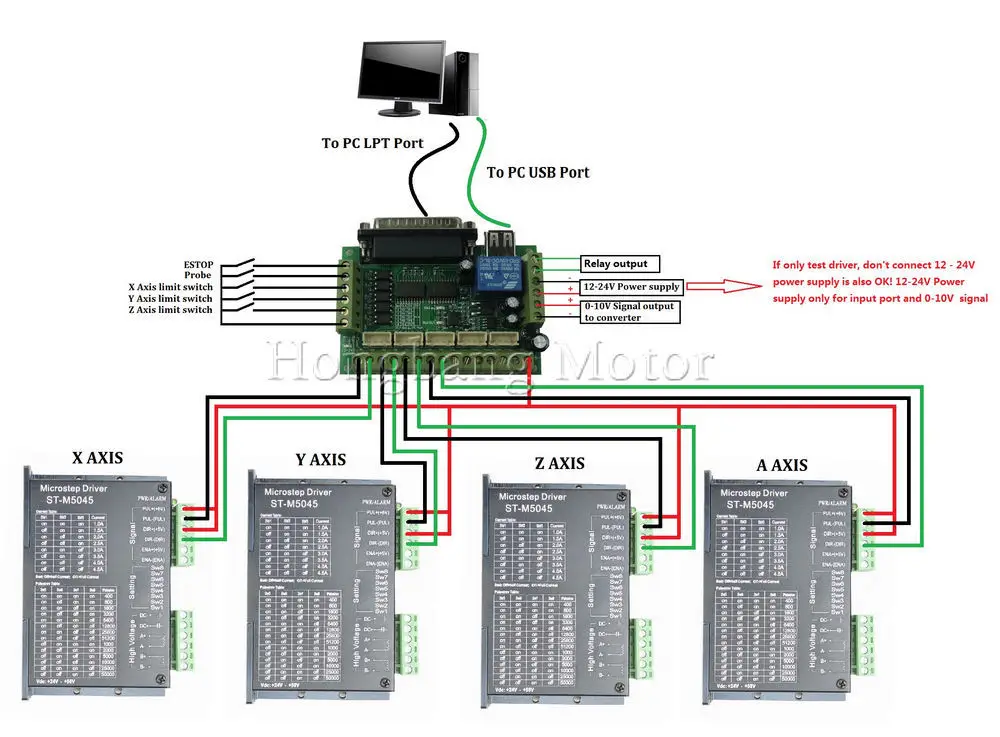

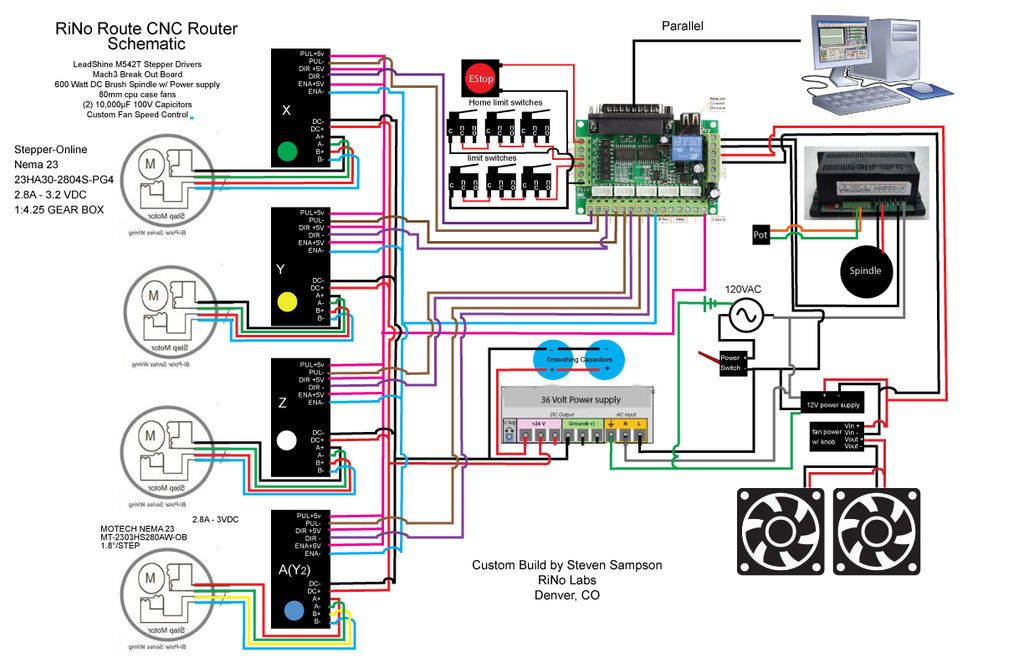

Для самостоятельной сборки фрезерного станка необходимо выбрать контроллер управления ЧПУ. Контроллеры бывают как многоканальные: 3х и 4х осевые контроллеры шаговых двигателей, так и одноканальные. Многоканальные контроллеры чаще всего встречаются для управления небольшими шаговыми двигателями, типоразмера 42 или 57мм(nema17 и nema23). Такие двигатели подходят для самостоятельной сборки ЧПУ станков с рабочим полем до 1м. При самостоятельной сборке станка с рабочим полем более 1м следует использовать шаговые двигатели типоразмера 86мм(nema34), для управления такими двигателями понадобятся мощные одноканальные драйвера с током управления от 4,2А и выше.

Для управления настольными фрезерными станками широко распространены контроллеры на специализированных микросхемах-драйверах управления ШД, например, TB6560 или A3977. Эта микросхема содержит в себе контроллер, который формирует правильную синусоиду для разных режимов полушага и имеет возможность программной установки токов обмоток. Эти драйвера предназначены для работы с шаговыми двигателями до 3А, типоразмеры ШД NEMA17 42мм и NEMA23 57мм.

Эта микросхема содержит в себе контроллер, который формирует правильную синусоиду для разных режимов полушага и имеет возможность программной установки токов обмоток. Эти драйвера предназначены для работы с шаговыми двигателями до 3А, типоразмеры ШД NEMA17 42мм и NEMA23 57мм.

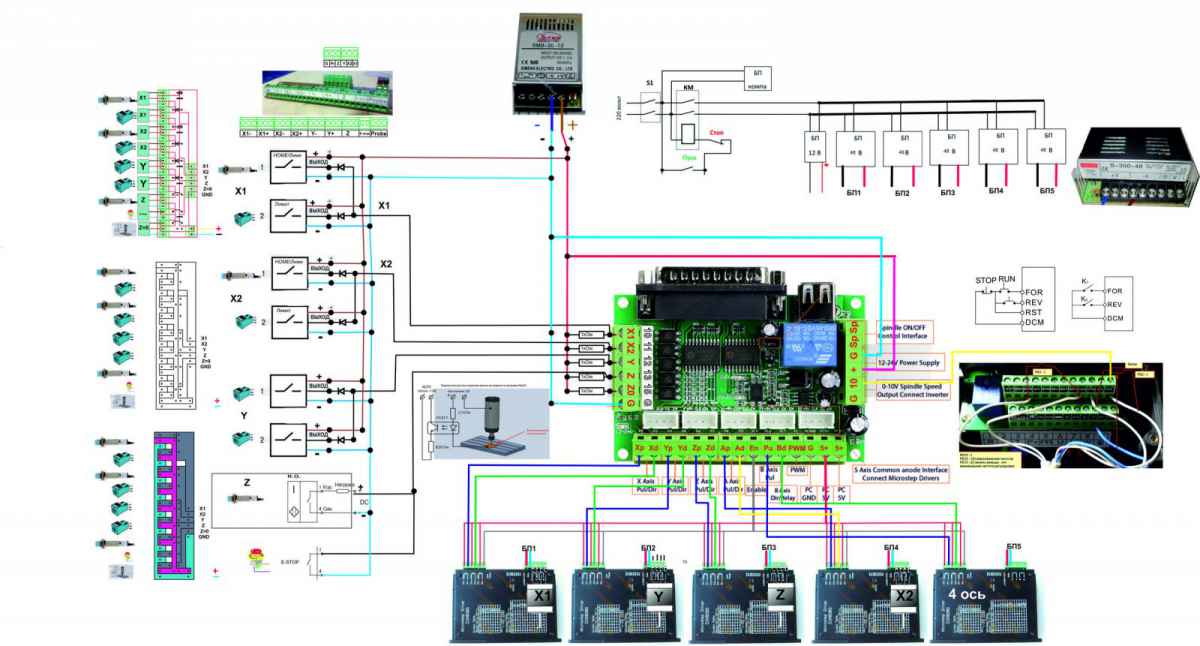

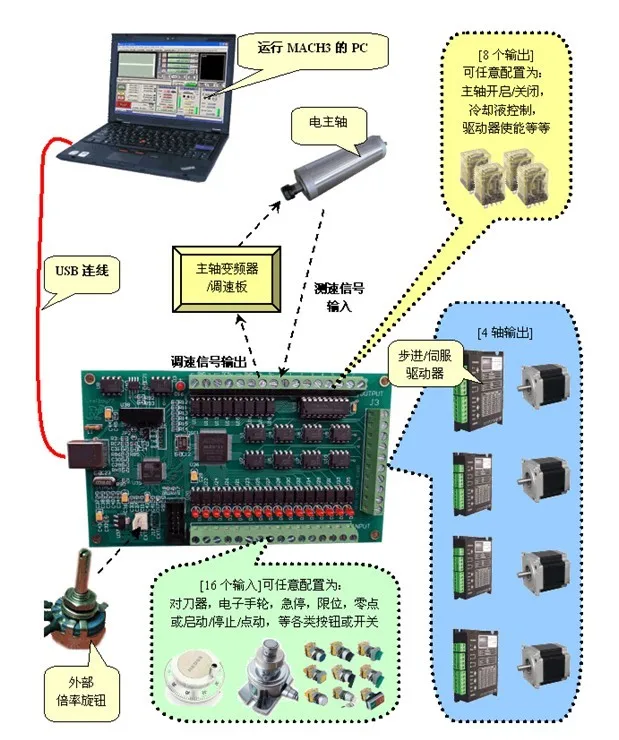

Управление контроллером с помощью специализированных программ управления станком MACh4 или KCAM или Linux EMC2 и других, установленных на ПК. Рекомендуется использовать компьютер с процессором частотой не менее 1GHz и память 1 Гб. Стационарный компьютер дает лучшие результаты, по сравнению с ноутбуками и значительно дешевле. Кроме того, вы можете использовать этот компьютер и для других работ, когда он не занят управлением вашим станком. При установке на ноутбук или ПК с памятью 512Мб рекомендуется провести оптимизацию системы под Mach4.

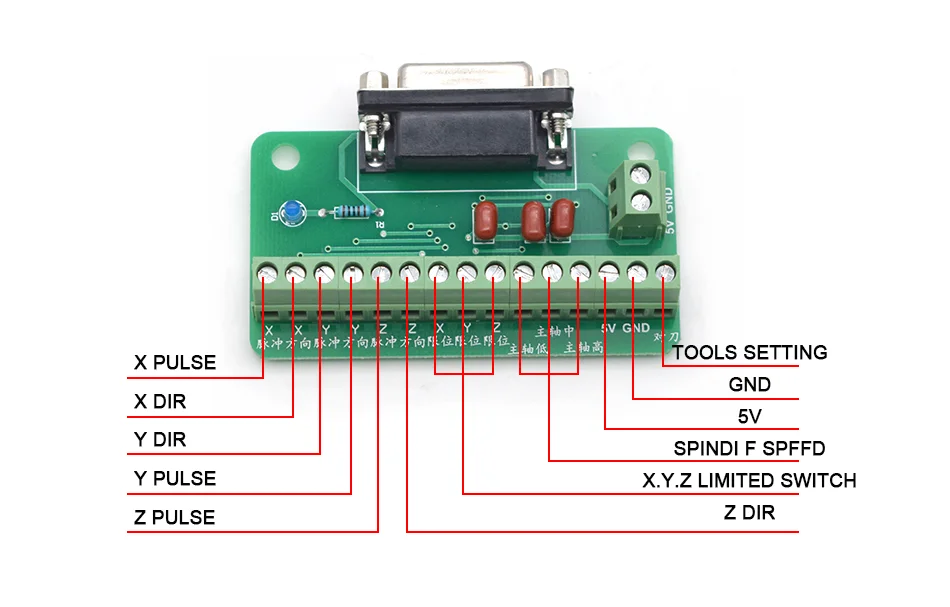

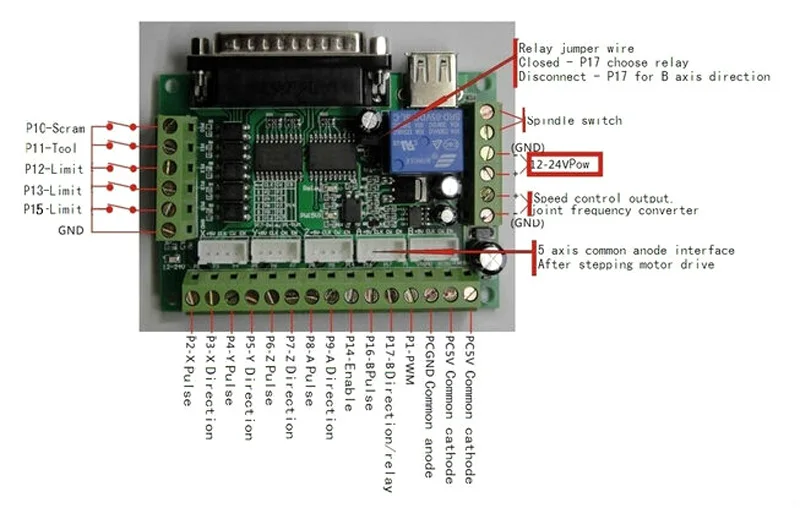

Для подключения к компьютеру используется параллельный порт LPT(для контроллера с USB интерфейсом порт USB). Если ваш компьютер не оборудован параллельным портом (всё больше и больше компьютеров выпускается без этого порта) вы можете приобрести плату расширителя портов PCI-LPT или PCI-E-LPT или специализированный контроллер-преобразователь – USB-LPT, который подключается к компьютеру через USB порт.

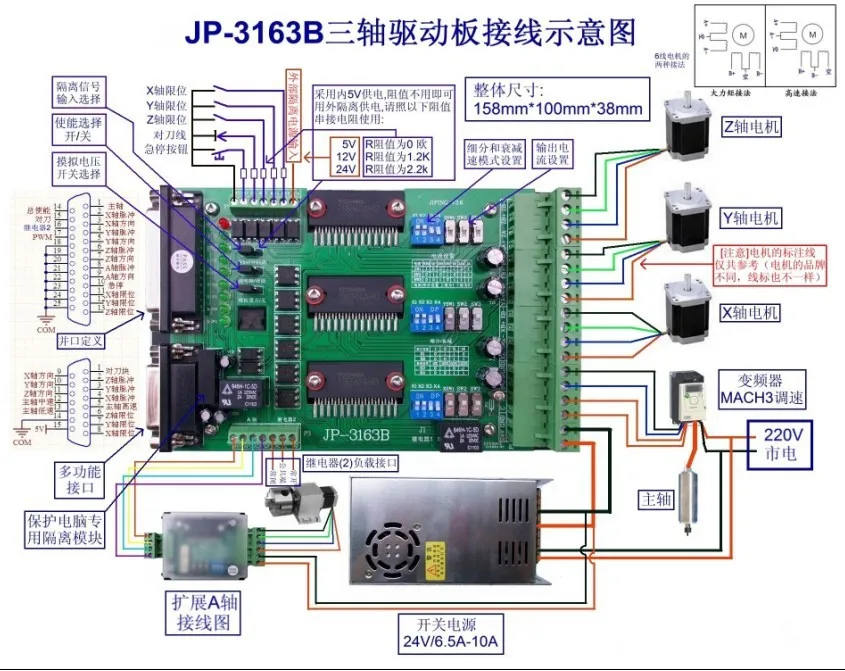

С настольным гравировально-фрезерным станком из алюминия CNC-2020AL, в комплекте блок управления с возможностью регулировки оборотов шпинделя, рисунок 1 и 2, блок управления содержит драйвер шаговых двигателей на микросхеме TB6560AHQ, блоки питания драйвера шаговых двигателей ШД и блок питания шпинделя.

рисунок 1

Рисунок 2

1. Один из первых контроллеров управления фрезерными станками с ЧПУ на микросхеме TB6560 был, получивший прозвище -«синяя плата» , рисунок 3. Этот вариант платы много обсуждался на форумах, она имеет ряд недостатков. Первый — медленные оптроны PC817, что требует при настройке программы управления станком MACh4, вводить максимально допустимое значение в поля Step pulse и Dir pulse = 15. Второй это плохое согласование выходов оптопар с входам драйвера TB6560, решается доработкой схемы, Рисунок 8 и 9. Третий — линейные стабилизаторы питания платы и в следствии этого большой перегрев, на последующих платах применены импульсные стабилизаторы. Четвертый — отсутствие гальванической развязки цепи питания. Реле шпинделя 5А, что в большинстве случаев недостаточно и требует применения более мощного промежуточного реле. К достоинствам можно отнести наличие разъема для подключении пульта управления. Этот контроллер в серии станков «Моделист» не применяется.

Четвертый — отсутствие гальванической развязки цепи питания. Реле шпинделя 5А, что в большинстве случаев недостаточно и требует применения более мощного промежуточного реле. К достоинствам можно отнести наличие разъема для подключении пульта управления. Этот контроллер в серии станков «Моделист» не применяется.

Рисунок 3.

2. Контроллер управления ЧПУ станком поступивший на рынок после «синей платы», получивший прозвище красная плата, рисунок 4.

Здесь применены более высокочастотные(быстрые) оптроны 6N137. Реле шпинделя 10А. Наличие гальванической развязки по питанию. Есть разъем для подключения драйвера четвертой оси. Удобный разъем для подключения концевых выключателей.

Рисунок 4.

3. Контроллер шаговых двигателей с маркировкой TB6560-v2 тоже красного цвета, но упрощенный, нет развязки по питанию, рисунок 5. Маленький размер, но и в следствии этого меньше размер радиатора.

Рисунок 5

4. Контроллер в алюминиевом корпусе, рисунок 6. Корпус защищает контроллер от пыли попадания металлических частей, он же служит и хорошим теплоотводом. Гальваническая развязка по питанию. Есть разъем для питания дополнительных цепей +5В. Быстрые оптроны 6N137. Низкоимпедансные и конденсаторы Low ESR. Нет реле управления включением шпинделя, но есть два выхода для подключения реле (транзисторные ключи с ОК) или ШИМ управления скоростью вращения шпинделя. Описание подключения сигналов управления реле на страничке Подключение концевых выключателей и реле шпинделя к контроллеру ЧПУ на TB6560

Рисунок 6

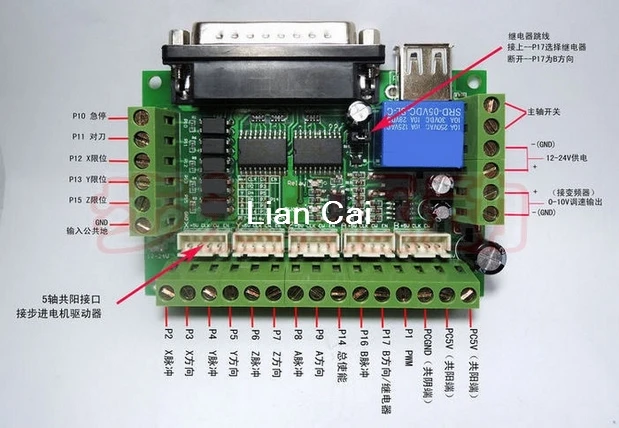

5. 4х осевой контроллер фрезерно-гравировального станка с ЧПУ, интерфейс USB, рисунок 7.

4х осевой контроллер фрезерно-гравировального станка с ЧПУ, интерфейс USB, рисунок 7.

Рисунок 7

Данный контроллер не работает с программой MACh4, в комплекте своя программа управления станком.

6. Контроллер ЧПУ станка на драйвере ШД от Allegro A3977, рисунок 8.

Рисунок 8

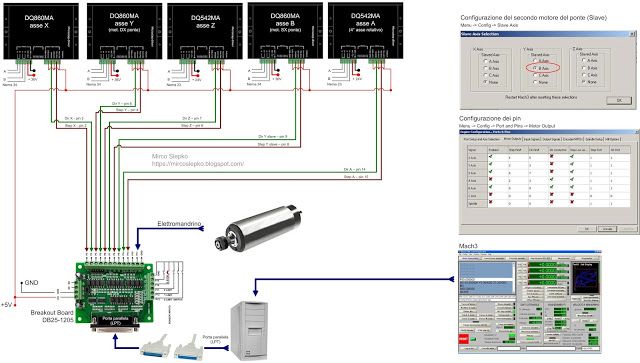

7.Одноканальный драйвер шагового двигателя ЧПУ станка DQ542MA. Этот драйвер может использоваться при самостоятельном изготовлении станка с большим рабочим полем и шаговыми двигателями на ток до 4.2А, может работать и с двигателями Nema34 86mm, рисунок 9.

Рисунок 9

Фото доработки синей платы контроллера шаговых двигателей на TB6560, рисунок 10.

Рисунок 10.

Схема исправления синей платы контроллера ШД на TB6560, рисунок 11.

Рисунок 11.

Сферы применения оборудования с ЧПУ

| Удобные в использовании элементы управления ЧПУ, профессиональное обслуживание «под ключ» для фрезерных станков, токарных станков, фрезерных станков, плазменных, лазерных и специальных приложений Комплекты ЧПУ профессионального уровня «сделай сам» | Форум поддержки сообщества ЧПУ | Поиск на нашем сайте | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Видео ЧПУ | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Запрос коммерческого предложения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Загрузка ПО CENTROID CNC

1.) Только для использования с системами на базе контроллеров ЧПУ Centroid Oak, Allin1DC, MPU11.

2.) CNCPC должен соответствовать минимальным требованиям к производительности, приведенным здесь.

3.) Windows 10/11 должна быть правильно настроена для управления ЧПУ ПЕРЕД установкой. см. инструкции по установке ОС Windows для Windows здесь.

4.) Между ЧПУ и контроллером ЧПУ Oak, Allin1DC или MPU11 должен использоваться ЭКРАНИРОВАННЫЙ кабель Ethernet

СКАЧАТЬ CNC12 v4. 22 для использования с Oak, Allin1DC и MPU11 с обновленными программами ПЛК 12-6-22 (НЕ ACORN)

22 для использования с Oak, Allin1DC и MPU11 с обновленными программами ПЛК 12-6-22 (НЕ ACORN)

CNC12 Инструкции по установке…. для ОС Windows 10/11 :

1.) Настройте ОС Windows CNCPC для управления ЧПУ. см. инструкции по установке ОС Windows для Windows здесь.

2.)

Загрузите CNC12.zip по ссылке выше, разархивируйте zip-файл

3.) Дважды щелкните файл .exe и следуйте инструкциям командной строки. Он самостоятельно извлечет папку CNC12

4.) Откройте папку CNC12, созданную самораспаковывающимся .exe, и дважды щелкните файл «CNC12_Release-D_v4.22r0_R14883_202211301305.exe», чтобы запустить программу установки, затем следуйте инструкциям по установке Oak или Allin1DC.

— Руководство по установке дуба

— Руководство по установке Allin1DC

— Подпишитесь на бесплатную техническую поддержку здесь.

— Установка программного обеспечения CNC12 и тестовое видео на дубовой скамье от Marty

— Установка программного обеспечения CNC12 и установка Allin1DC Серия видеороликов Марти

Ссылка на руководства оператора программного обеспечения ЧПУ.

Предыдущие выпуски

Информация о ЧПУ12

Примечания к выпуску CNC12 v4.20

-Добавлен станочный параметр 180 (Расстояние сброса концевого выключателя). Этот параметр определяет расстояние, на которое нужно переместиться, прежде чем будет выдаваться ошибка при поиске отключения концевого выключателя во время возврата в исходное положение (M9).1/M92) команда. Нулевое значение приведет к использованию по умолчанию расстояния 0,5 дюйма или одного оборота двигателя, в зависимости от того, что больше. Это расстояние применяется только к линейной оси. Если ось поворотная, расстояние 45 градусов используется независимо от значения параметра.

-Добавлена поддержка новых USB-ключей Intercon KEYLOK.

-VCP2 попытается определить расположение слова «FinalFeedOverride_W», используемого в программе ПЛК. Если обнаружено, что он использует W1 — W88, то он будет использовать это значение слова для определения переопределения скорости подачи. Это изменение должно сделать VCP2 совместимым с существующими программами ПЛК, написанными для VCP1, в которых используется W4, без необходимости внесения изменений в программу ПЛК. Программы VCP2 используют W31.

Это изменение должно сделать VCP2 совместимым с существующими программами ПЛК, написанными для VCP1, в которых используется W4, без необходимости внесения изменений в программу ПЛК. Программы VCP2 используют W31.

-Исправлены некоторые аномалии отображения, когда предыдущие строки G-кода не стирались и/или MDI «Блокировать?» подсказка отображалась некорректно в некоторых комбинациях отображения активного G-кода и настроек свойств DRO.

Примечания к выпуску

v4.18

— повторно активирована функция импорта DXF в Intercon с улучшенной библиотекой импорта DXF

— Исправлена ошибка, из-за которой сопряжение осей было недоступно ни при каких условиях.

— Исправлена ошибка, из-за которой лазерное измерение не работало независимо от типа лицензии или пробного кода.

— Исправлена ошибка, из-за которой подсказка «Нажмите CYCLE START для продолжения» не отображалась при выполнении команды M0, если доступен толчковый режим M0. Когда толчковый режим M0 включен, теперь отображается сообщение «Нажмите CYCLE START для продолжения (толчковый режим включен)».

Когда толчковый режим M0 включен, теперь отображается сообщение «Нажмите CYCLE START для продолжения (толчковый режим включен)».

— Исправлена ошибка, из-за которой 4-я ось устанавливалась на «N» (отключая ее) при входе в меню «Параметры двигателя». Он запрашивает изменения при выходе, поэтому можно отказаться от этих изменений, если они просто заходили в меню, чтобы посмотреть значения. В противном случае обходным путем будет убедиться, что вы снова установили метку перед сохранением изменений.

— повторно включена настройка P500 = 1, чтобы разрешить G43.3 и G43.4 оставаться активными при выходе из MDI или выполнении задания.

— Исправлена ошибка в VCP, из-за которой память ПЛК нельзя было использовать для установки состояния светодиодов.

Вам придется сбросить все параметры, связанные с MPG, см. Руководство по новым параметрам, прикрепленное к инструкциям в формате PDF ниже

ПРИМЕЧАНИЯ К ВЫПУСКУ v4.

Цены от:

Цены от: США двигатели и приводы

США двигатели и приводы

Например, более интуитивно понятный интерфейс управления может ускорить настройку. и свести к минимуму вероятность ошибок при программировании и/или настройке, которые могут привести к повреждению или браку дорогостоящей детали Точно так же магазины также более уверенно расценивают работу для больших и дорогих деталей, зная, что новый элемент управления не будет сбоить на полпути. операции и привести к повреждению детали. Цеха также лучше подготовлены к выполнению «горячих» работ, требующих быстрого выполнения работ, благодаря модернизированному станку … нажмите здесь, чтобы увидеть полную статью в формате PDF.

Например, более интуитивно понятный интерфейс управления может ускорить настройку. и свести к минимуму вероятность ошибок при программировании и/или настройке, которые могут привести к повреждению или браку дорогостоящей детали Точно так же магазины также более уверенно расценивают работу для больших и дорогих деталей, зная, что новый элемент управления не будет сбоить на полпути. операции и привести к повреждению детали. Цеха также лучше подготовлены к выполнению «горячих» работ, требующих быстрого выполнения работ, благодаря модернизированному станку … нажмите здесь, чтобы увидеть полную статью в формате PDF.

расширили наши возможности. Короче говоря, мы получили четырехосевой фрезерный станок с ЧПУ менее чем за половину стоимости трехосевого станка Haas. Это включает в себя работу, проделанную нашим персоналом».

расширили наши возможности. Короче говоря, мы получили четырехосевой фрезерный станок с ЧПУ менее чем за половину стоимости трехосевого станка Haas. Это включает в себя работу, проделанную нашим персоналом». Доступны в конфигурациях переменного или постоянного тока. Истинный

Доступны в конфигурациях переменного или постоянного тока. Истинный Предназначен как для новой техники, так и для

Предназначен как для новой техники, так и для

Все права защищены. Условия эксплуатации.

Все права защищены. Условия эксплуатации.