Как собрать компьютерный стенд: Самодельный тестовый стенд для материнских плат / Хабр

Содержание

Самодельный тестовый стенд для материнских плат / Хабр

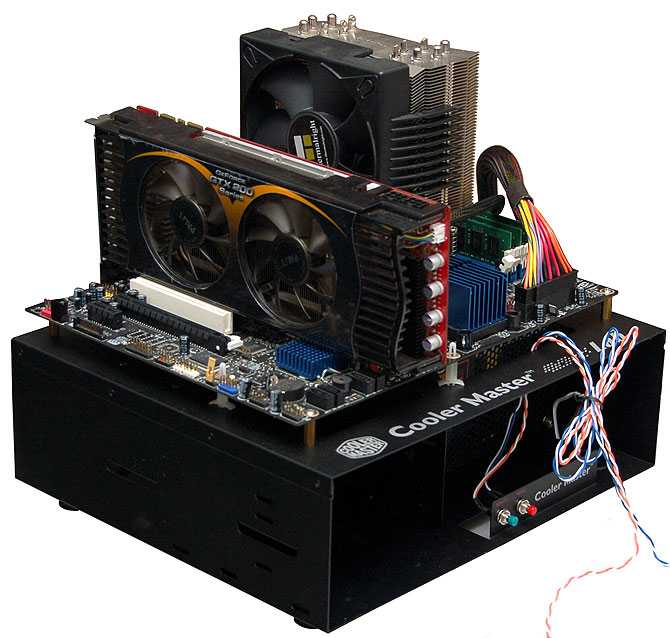

Думаю, что рано или поздно всем, кто регулярно ковыряется с компьютерным железом приходит мысль как-то оптимизировать рабочее место — надоедает каждый раз раскладываться на столе, потом прибираться. Плюс иногда возня с материнкой может идти несколько дней, а за это время может понадобиться что-то ещё на столе поделать, ещё что-то запустить и т.п. А если там разложена материнка, да ещё какие-то тесты идут, то двигать её может быть нежелательно. Так что классическая «коробка для материнки» перестаёт устраивать. Ко мне такое пришло скорее поздно, чем рано, но это лучше, чем никогда 🙂

Сперва, конечно, пошел смотреть готовые варианты. Они есть, но стоят достаточно дорого, даже китайские. Средняя цена в районе 100$, есть дешевле, есть дороже.

Alpha-DB6 Case. В принципе, не такой уж дорогой вариант, если доставку не учитывать. Одноэтажный с «подвалом» для дисков.

BC1 Open Benchtable (Вообще это довольно интересный проект и на сайте имеются чертежи для самостоятельного изготовления).

X-Frame 2.0. Не знаю, за что они такие деньги просят.

Bench/Test Table Easy V3.0.

Test Bench V1.0. Только функциональность, что тут, что у варианта выше.

QDIY PC-D60. Китайский вариант. Голое основание под материнку, только mATX и меньше, БП сбоку ставится, места под оптический привод нету.

Посоветовался с жабой и решил, что покупать ничего не буду. Надо делать самому. Посмотрел, что на эту тему может посоветовать интернет. Интернет посоветовал много чего, не мне первому такого захотелось.

Общие идеи — двухъярусная конструкция, на нижнем «этаже» находится блок питания и носители информации, на верхнем — материнская плата. Есть одноярусные варианты, когда БП и диски рядом с материнкой располагаются, но они больше места на столе занимают.

Большинство делают стенд из старого корпуса — вынимают оттуда поддон для материнской платы, из остатков корпуса делают каркас, поддон потом закрепляют сверху.

Я же при выборе вариантов исходил из следующих вещей:

- У меня кривые руки.

Мышь и клавиатура в них лежат гораздо лучше, чем молоток и ножовка. То есть я могу копать, могу не копать. Могу пилить, могу не пилить. А вот как-то красиво пилить — это уже не ко мне. Потому чем меньше придется пилить, сверлить и т.п. — тем лучше.

Мышь и клавиатура в них лежат гораздо лучше, чем молоток и ножовка. То есть я могу копать, могу не копать. Могу пилить, могу не пилить. А вот как-то красиво пилить — это уже не ко мне. Потому чем меньше придется пилить, сверлить и т.п. — тем лучше. - Работать буду с тем, что валяется под руками и под ногами. Для экономии и чтобы далеко не ходить.

- Конструкция должна быть двухъярусной — компактней, аккуратней — обычно БП и носители информации используются одни и те же, меняются только материнки и платы расширения. Так что БП и диски проще закрепить на постоянку — ну или сделать для них удобные посадочные места, чтобы можно было быстро ставить и снимать. Посадочные места должны быть, как минимум, под 3,5″ жесткий диск и оптический привод. Опционально — 2,5″ диск и 3,5″ дисковод.

- Должны быть кнопки включения и перезагрузки, спикер, индикаторы питания и работы жесткого диска.

- Должна быть возможно удобно передвигать собранную конструкцию — ничего не должно торчать за габариты, кроме внешних кабелей, должны быть места, за которые удобно браться.

В качестве материала для основы выбрал дерево — с ним проще работать, оно прощает больше ошибок. Которые у меня будут.

Для крепления материнки выкрутил поддон из старого корпуса. Можно было бы установить крепления прямо на основание стенда, но это лишняя работа — на поддоне уже всё размечено под стандартные размеры материнок, прикрутить его четырьмя шурупами к основанию гораздо проще, чем ставить полтора десятка стоек под разные типы материнок. Идеальным был бы поддон от старого инвина (А-серии, по-моему, ранний АТХ, где поддон на рельсах вместе с материнкой выдвигался из корпуса). Но, к сожалению, подобного у меня под рукой не оказалось. Да и жалко было бы хороший корпус пилить. А так использовал какую-то консервную банку типа суперповера.

Размеры стенда выбрал исходя из размером поддона — накинул по паре сантиметров с каждой стороны, несколько округлил — получилось 30х40 см. Высота равна высоте блока питания, поставленного вертикально — 15 см.

Дальше я несколько смухлевал — не стал делать сам, а пошел к слесарям и плотникам и сказал «мне надо вот такую хреновину». В итоге через пару недель (они были заняты, а мне не горело) получил заказанную хреновину.

Два куска ДСП, ножки сделали из металлических трубок. Сам бы я, скорее всего, и ножки деревянные бы делал — взял бы ручку от швабры да отпилил бы четыре куска нужной длины, потом бы посадил на длинные шурупы.

Блок питания думал, как ставить — вертикально или горизонтально, в итоге поставил горизонтально. Всё равно длины кабеля питания процессора не хватало что так, что так, а остальные провода было удобнее использовать при горизонтальном расположении БП. Закреплён БП просто на два уголка. Сам блок питания — обычная пятисотка. Конечно, идеально было бы поставить сюда БП с отсоединяемыми проводами, но что использовал как стендовый БП — то и воткнул.

Для крепления оптических приводов и дисков взял стойку из другого старого корпуса, удобна тем, что на ней есть парочка упоров для жесткого диска и его не обязательно привинчивать для надежного крепления. Но вот привод закреплять надо.

Но вот привод закреплять надо.

Поддон для материнки прикрутил пятью болтиками, после окончательного выбора места прорезал пару отверстий для пропуска кабелей.

Для быстрого крепления материнки я поставил несколько «шпеньков» (просто снизу вкрутил болтики), только в одном месте оставил болт с барашком под закручивание пальцами.

Остальные стойки либо пластиковые, либо с пластиковыми заглушками — чтобы на них могли ложиться материнские платы без опасения что-то замкнуть — не у всех плат отверстия под крепления в стандартных местах стоят. Подкладка приклеена с теми же целями — АТшные материнки в этом месте висят в воздухе и, в принципе, могут прогибаться до металла (хотя чисто АТ-материнок у меня нет, но вот АТ/АТХ встречаются).

Сбоку оставил место для свистелок и светилок. С одной стороны кнопка включения питания со светящимся ободком — его подключаю на активность жесткого диска, кнопка Reset и спикер. Просверлил отверстия соответствующего диаметра да посадил на клей из термопистолета.

Светодиод питания решил не разводить, вместо него поставил два вольтметра — на 5 и на 12 вольт. Вольтметры копеечные, второй знак после запятой ставят от балды, но примерно контролировать напряжение позволяют, просадку до 11 вольт увидеть можно будет. Если нужно точнее, то есть мультиметр. Ну и индикатором питания подрабатывают заодно. Так далеко от кнопок отставил для того, чтобы было удобнее браться руками для переноски. Тоже посадил на термоклей, хоть можно было и прикрутить. В углу присобачил многоразовую стяжку, чтобы провода от кнопок в «свободное время» закреплять.

Недостаточную длину кабеля питания процессора решил методом вклеивания удлинителя. Кабель от БП к нему снизу присоединяется, а сверху длины достаточно, чтобы дотянуться почти в любое место вокруг сокета.

По дальнему краю сделал несколько дополнительных прорезей для пропуска кабелей, три закрыл, одну оставил открытой. Но никто не мешает и закрытые открывать при необходимости.

Снизу «на потолке» развесил площадки для крепления стяжек, чтобы провода удобней было укладывать-развешивать. Пока ещё не всё развешено, конструкция собрана не так давно, не обжился окончательно.

Ну и всё, в принципе, можно использовать. Внешне, конечно, колхозно, но свои задачи выполняет.

Из планируемых доработок:

- Поставить всё же что-то типа салазок для 2,5″ дисков.

- Поставить крепление для 3,5″ дисковода. Сам дисковод не знаю, стоит ли на постоянку крепить — я попеременно использую как нормальные дисководы, так и аппаратный эмулятор. Разве что прикрутить дисковод, а рядом место для эмулятора сделать. Хотя, думаю, ограничусь салазками как под 2,5″

- Добавить какой-нибудь простенький динамик, чтобы звук проверять можно было без подключения внешних колонок. Пока ещё не решил, пассивный или всё же мелкую активную колоночку с питанием от пяти вольт.

- Обзавестись круглыми кабелями для IDE и FDD достаточной длины, чтобы можно было их спокойно вниз через прорези пропускать, потому что стандартные кабели очень уж неудобно ложатся и портят всю идею.

И если дисководы я использую не особо часто, то вот IDE’шные диски подключаю регулярно.

И если дисководы я использую не особо часто, то вот IDE’шные диски подключаю регулярно.

Из непланируемых, но обдумываемых доработок — опорная рамка для плат расширения. Всё ещё не уверен, что она мне тут нужна — плат редко стоит больше одной-двух штуки и они нормально держатся в слотах.

Конечно, наверняка будет куча комментариев на тему «И не стыдно тебе такой колхоз на публичное обозрение выставлять? Нет бы сперва отполировал и покрасил в весёленький цвет. И котика нарисовал!»

Нет, не стыдно. Потому что сознаю, что это колхоз, а вот русскоязычных материалов на тему создания подобных стендов я не особо много нашел. Пусть будет одним больше.

Студенты ЛЭТИ собрали уникальное оборудование для лаборатории схемотехники

Оснащение учебной лаборатории схемотехники в СПбГЭТУ «ЛЭТИ» пополнили 22 многофункциональных стенда для отработки навыков сборки аналоговой электронной техники – их изготовили студенты и преподаватели кафедры электронных приборов и устройств.

04.04.2022

861

Современная учебная лаборатория схемотехники существует в Санкт-Петербургском государственном электротехническом университете «ЛЭТИ» больше года, она была переоснащена за счет средств Проекта 5-100. В ней студенты старших курсов бакалавриата факультета электроники исследуют аналоговые и цифровые электронные устройства.

В лаборатории 20 рабочих мест, они оснащены современным цифровым осциллографом, источником питания, цифровым генератором сигналов, мультиметром и лабораторным стендом. Преподаватель может с помощью веб-камеры и проектора наглядно продемонстрировать процесс сборки электронной схемы, что помогает студентам самостоятельно собрать работоспособное электронное устройство.

«Очень важно, чтобы у каждого из ребят была отдельный учебный стенд и возможность освоить программу курса схемотехники по индивидуальной траектории. Стандартные импортные стенды, существующие на рынке, стоят дорого, а их функционал не удовлетворяет запросам студентов и преподавателей и не отвечает требованиям учебного процесса. Поэтому студенты и сотрудники кафедры самостоятельно разработали и изготовили новые стенды для проведения лабораторных работ», – рассказывает профессор кафедры ЭПУ Андрей Александрович Ухов.

Поэтому студенты и сотрудники кафедры самостоятельно разработали и изготовили новые стенды для проведения лабораторных работ», – рассказывает профессор кафедры ЭПУ Андрей Александрович Ухов.

«Они также могут быть использованы в дипломном проектировании и научно-исследовательских работах. Новое поколение стендов разработано с учетом 15-летнего опыта работы на предыдущих – исправлены недочеты, выявленные в процессе эксплуатации».

Профессор кафедры ЭПУ СПбГЭТУ «ЛЭТИ» Андрей Александрович Ухов

Каждый стенд имеет несколько полей, компоненты в которых сгруппированы по функциональному назначению. В середине размещены пассивные компоненты: резисторы, конденсаторы, индуктивность. Слева и справа – дополнительные компоненты. С одной стороны – полупроводниковые: диоды, транзисторы, операционные усилители, компараторы. С другой – поля, которые могут пригодиться при разработке электронных схем: излучатели звука, светодиоды, электронные стабилизаторы, реле. Имеются и специальные клеммы для подключения измерительного оборудования.

Имеются и специальные клеммы для подключения измерительного оборудования.

«Для меня был очень важен сам процесс, потому что ты проникаешься работой и входишь во вкус полученной задачи. Круто, что есть возможность пособирать схемы руками вживую, а не делать это на компьютерных моделях. Мы получаем не только знания, но и интересный практический опыт», – поделилась впечатлениями студентка 3 курса факультета электроники Елена Третьякова.

«Мы научились работать с генератором сигналов и цифровым осциллографом, потом стали изучать свойства фильтров различных частот и полосовых фильтров, осваивать способ установки рабочей точки транзисторного усилителя, исследовать выпрямители на полупроводниковых диодах и линейный параметрический регулятор напряжения на стабилитроне и транзисторе, погружаться в принцип работы генератора прямоугольных импульсов, построенный на биполярных транзисторах».

Студентка 3 курса факультета электроники СПбГЭТУ «ЛЭТИ» Елена Третьякова

Новые учебные стенды идеально подходят для освоения студентами базовых элементов и схем – их перечень сформирован с учетом мнения индустриальных партнеров-работодателей. Приобрести практические навыки работы с современными электронными устройствами необходимо, считают на кафедре – без этого курс будет «мертвым», ведь нельзя изучить электронику только в теории.

Приобрести практические навыки работы с современными электронными устройствами необходимо, считают на кафедре – без этого курс будет «мертвым», ведь нельзя изучить электронику только в теории.

На кафедре ЭПУ надеются, что стенды прослужат не менее 5-6 лет. Обновленное лабораторное оснащение выдвинуто на внутривузовский конкурс на лучшую новую лабораторную работу 2022 года, организованный при поддержке Эндаумент-фонда СПбГЭТУ «ЛЭТИ».

Как собрать компьютерный стол —{Используя 2×4 и фанеру!!}

В этом посте я покажу вам, как собрать компьютерный стол в рамках соответствующей серии мебели для домашнего офиса своими руками, которую я собираю. для моего папы!

Этот пост спонсируется Kreg Tool и содержит партнерские ссылки. Подробности см. в политиках .

Если вы видели несколько моих последних постов, то знаете, что я создаю серию проектов для офиса моего отца. Это началось в прошлом году с это модульная консоль шкафа для документов , затем несколько недель назад я построил стол , а затем эту открытую полку с элементом хранения .

.

А теперь я должен собрать компьютерный стол, чтобы все в его магазине соответствовало друг другу. Возможно, позже в этой серии будет еще пара вещей, но сначала мне нужно уточнить детали у мамы, так как она отвечает за эстетику офиса, ха-ха.

.

Между тем, это была интересная сборка, в которую я очень хочу попасть. Я столкнулся с парой проблем с дверью, так как это был мой первый раз, когда я использовал шарнирные петли, и я не использовал их традиционным способом, так что следите за обновлениями.

.

Теперь приступим к строительству. У меня есть планы для печати, доступные ниже, а также пошаговое руководство и видео на YouTube прямо здесь:

0040

004037

Вы можете скачать чертежи для сборки компьютерного стола здесь. Вы также можете найти распечатанные планы для соответствующих частей на том же сайте:

ПРИМЕЧАНИЯ О СБОРКЕ: Видео, планы и последующее руководство не идут в каком-либо определенном порядке шагов. После того, как вы соберете шкафы для компьютерного стола, вы можете смешивать и сочетать этапы по своему усмотрению и выполнять их в том порядке, в котором вам будет удобно.

.

Кроме того, если вы хотите, чтобы с обеих сторон стола были ящики, вы можете пропустить шаги по добавлению двери… а если вы хотите, чтобы с обеих сторон были двери, вы можете пропустить шаги по добавлению ящиков.

Шаг 1: Сборка ножек компьютерного стола

Я начал этот проект так же, как начал проект стола и открытой полки — с изготовления ножек.

.

Я сделал одинаковые ножки для всех трех этих проектов, так что этот процесс может показаться вам знакомым, если вы уже видели эти проекты. Я обрезал свои доски 2×4 до 32 дюймов, а затем склеил их вместе в 8 пар, чтобы получилось 8 ножек для этого стола.

Когда клей высох, я обрезал примерно ¼ дюйма с каждого края на настольной пиле, чтобы очистить их после клея и сделать из них 3-дюймовую квадратную ножку.

.

Затем я обрезал их до конечной длины (30 дюймов) на торцовочной пиле. И, как и прежде, после того, как они были обрезаны, я отрегулировал угол наклона торцовочной пилы до 60 градусов, чтобы сузить две стороны каждой ножки от центра к краям.

Это необязательный шаг, но он добавляет

причудливые вещи немного.

Шаг 2: Сборка четырех боковых панелей

Затем я вырезал несколько панелей 2×2 и несколько панелей из березовой фанеры 3/4 дюйма, чтобы сделать боковые панели двух шкафов стола. Если вы хотите узнать больше о , как я вырезаю листы фанеры, у меня есть подробное руководство по резке фанеры здесь .

.

После того, как ножки, фанера и 2×2 были хорошо отшлифованы, я достал СОВЕРШЕННО НОВЫЙ приспособление для карманных отверстий Kreg 720 , чтобы попробовать его. Если вы не уверены, какой Kreg Jig подходит именно вам, ознакомьтесь с этим постом, чтобы разобраться с вариантами!

.

А пока я хотел бы отметить три моих любимых новых функции, которые они добавили.

.

Во-первых, у него есть откидные опорные крылья для дополнительной поддержки при сверлении больших фанерных панелей (что мне пришлось сделать много в этом проекте!).

Во-вторых, он имеет встроенный отсек для инструментов для сверл и небольшой гаечный ключ, который ослабляет установочный винт на стопорном кольце сверла. Так что, может быть, теперь я не буду терять его все время, ха-ха.

И, в-третьих, функция зажима AutoMaxx настроена на автоматическую регулировку толщины доски, поэтому независимо от того, сверлите ли вы материал толщиной 1 ½ дюйма или 3/4 дюйма, вам больше не нужно ничего менять на приспособлении, например более старые модели.

Я просверлил карманные отверстия в 2×2 и фанерных частях и начал собирать боковые панели, используя столярный клей и саморезы.

СВЯЗАННЫЕ: Если вы хотите узнать больше о , как использовать карманные отверстия, ознакомьтесь с этим подробным руководством!

При сборке я обращал внимание на конусы ножек и обращал их в правильном направлении. Они должны быть обращены ВНУТРИ.

Шаг 3: Сборка шкафов для компьютерных столов

Когда у меня было четыре одинаковых боковых панели, я начал собирать два настольных шкафа. Один из этих шкафов будет иметь дверь и полки. Так что нужно твердое дно.

Один из этих шкафов будет иметь дверь и полки. Так что нужно твердое дно.

.

Для этого я вырезал фанерную панель 3/4 дюйма и прикрепил ее между двумя 2×2 винтами с потайными отверстиями, чтобы получилась нижняя полка.

Затем я собрал дверной шкаф, используя эту нижнюю полку внизу и 2×2 вверху. Здесь важно прикрепить нижнюю панель на одинаковом расстоянии от верхних 2×2, чтобы все было ровно.

После того, как этот шкаф был собран, я повторил процесс для второго шкафа, только на этот раз я просто использовал 2×2, потому что нет необходимости в сплошном дне, так как у этого шкафа будут ящики. Однако, если вы хотите сделать его прочным, это тоже хорошо.

.

Теперь, когда оба шкафа собраны, пришло время настроить каждый из них. Поскольку я люблю выдвижные ящики, я сначала начал с выдвижного шкафа.

Шаг 4: Добавление ящиков в один шкаф

Я установил в этот шкаф две пары 16-дюймовых направляющих для ящиков на шарикоподшипниках — одну снизу и одну 12 дюймов снизу.

Поскольку передние панели ящиков будут иметь толщину 1 ½ дюйма, я установил эти направляющие на 1 ½ дюйма. Если вы хотите узнать больше о том, как создавать и устанавливать ящики и направляющие, ознакомьтесь с моим руководством по сборке ящиков здесь.

.

Я оторвал кусок фанеры от своего листа, чтобы сделать из него ящики. Я обрезал боковые части до нужного размера на торцовочной пиле и вырезал в них выступ для дна ящика из фанеры толщиной ¼ дюйма.

Я обвязал края верха, чтобы придать ему более аккуратный вид, и просверлил карманные отверстия в передней и задней частях.

СВЯЗАННЫЕ: Для получения дополнительной информации о кромкооблицовке, ознакомьтесь с моим руководством по окантовке кромок здесь.

.

Затем я собрал винты с потайными отверстиями и установил дно ¼ дюйма, прежде чем добавить последнюю деталь.

И, наконец, я установил эти ящики в тумбу. Если вы хотите узнать больше о том, как создавать и устанавливать ящики и направляющие, ознакомьтесь с моим руководством по сборке ящиков здесь.

Шаг 5: Сборка и установка передних панелей ящиков

Я изготовил эти передние панели ящиков так же, как я построил передние панели ящиков на соответствующей сборке полки . Я вырезал фанеру толщиной 3/4 дюйма и приклеил молдинг, чтобы он подходил по краям.

После того, как клей высох, я установил их на ящики ящиков, используя 1 ¼″ шурупы внутри ящика, чтобы удерживать их на месте.

Шаг 6. Добавление регулируемых полок ко второму шкафу для компьютерного стола

В дверном шкафу будут установлены одна или две полки, поэтому, чтобы дать папе несколько вариантов, я использовал приспособление Kreg для штифтов для полок , чтобы просверлить отверстия для штифтов в полках. в этом шкафу, чтобы у него были регулируемые полки.

СВЯЗАННЫЕ: Приспособление для штифтов для полок является одним из 10 лучших инструментов, которые я рекомендую для базового изготовления корпусов и мебели! Проверьте все десять здесь!

После того, как отверстия были просверлены, я использовал штифты для полок, чтобы установить регулируемые полки по мере необходимости. Я добавил только одну полку, но вы можете добавить несколько в зависимости от ваших потребностей.

Я добавил только одну полку, но вы можете добавить несколько в зависимости от ваших потребностей.

.

Я просто вырезал полки из фанеры толщиной 3/4 дюйма, чтобы они поместились внутри шкафа.

Шаг 7. Сборка и установка двери

Теперь пришло время добавить дверь шкафа. Я вырезал дверь из фанеры толщиной 3/4 дюйма и обклеил боковые стороны. Облицовка кромки всегда необязательна, но обратите внимание на этот пост, чтобы увидеть, как легко применить кромкооблицовку к вашим проектам из фанеры!

.

Затем я вырезал молдинг по размеру бухты и приклеил его спереди по краям.

Теперь, просто предупреждение… Добавление молдинга на передней стороне этой двери немного усложнило ситуацию. Обычно я делаю встроенную дверь на ¼″ уже и на ¼″ короче проема шкафа (см. этот пост о размерах двери шкафа ) и использую скрытые петли для их установки.

.

Однако, поскольку эта дверь была толщиной почти 1 ½″, обычные скрытые петли не работали. Поэтому вместо них я использовал шарнирные петли . Использование шарнирных петель потребовало от меня сделать дверь немного меньше по размеру.

Поэтому вместо них я использовал шарнирные петли . Использование шарнирных петель потребовало от меня сделать дверь немного меньше по размеру.

.

Итак, если вы используете шарнирные петли в своем проекте, вам нужно будет сделать дверь, как показано выше. Но если вы строите дверь другого стиля толщиной ¾ дюйма и используете обычные скрытые петли, , вы можете проверить этот пост для получения подробной информации о размерах.

.

Установить шарнирные петли оказалось проще, чем я ожидал. Посмотрите видео выше, чтобы узнать подробности установки, но в основном я просверлил отверстие в верхней и нижней части шкафа на расстоянии ⅝″ от бокового края и ⅜″ от передней части и вставил в него втулку.

Когда я был готов установить дверь на шарнирные петли, я сначала вкрутил нижнюю петлю в нижний угол двери.

Затем я опустил его в нижнюю втулку и вставил дверь в верхнюю петлю. Мне пришлось пролезть через заднюю стенку шкафа, чтобы привинтить верхнюю часть… это было туго, ха-ха.

И, к моему удивлению, это сработало очень хорошо. Возможно, после этого я буду чаще использовать шарнирные петли! 🙂

Шаг 8: Установка задней опоры и столешницы

Пока клей высыхал, я прикрутил 2×2 между двумя шкафами в верхнем заднем углу, чтобы подготовиться к прикреплению верхней панели.

Я вырезал верхнюю часть из фанеры толщиной 3/4 дюйма, оставив выступы по дюйму с каждой стороны и спереди. Я обвязал края по бокам, а затем отцентрировал их на шкафах.

.

Я использовал 2-дюймовые шурупы для дерева через все верхние части 2×2 в нескольких местах, чтобы закрепить верхнюю часть. Я позаботился о том, чтобы пространство между шкафами было одинаковым спереди и сзади, прежде чем прикреплять.

Шаг 9: Добавьте лоток для клавиатуры

Теперь в середине стола есть лоток для клавиатуры. Поэтому, чтобы выдвижные ящики можно было где-то закрепить, я вкрутил несколько 3/4-дюймовых обрезков фанеры между ножками каждого шкафа посередине так, чтобы они были заподлицо с внешним краем.

Затем я мог установить на эти детали направляющие для ящиков .

Я порылся в своей куче фанеры и нашел несколько кусков, которые я мог вырезать, чтобы построить поднос и использовать его в качестве передней части подноса.

.

Я обклеил боковые стороны, которые будут видны, хорошо все отшлифовал, затем прикрутил боковые стороны к нижней панели.

Теперь мне нужно, чтобы дно этого лотка было на расстоянии 4 ⅛ дюйма от верхнего края. Поэтому я вырезал несколько блоков для отходов, чтобы помочь мне закрепить лоток на месте, пока я прикручивал его к направляющим ящика.

Шаг 10: Добавление переднего лотка для клавиатуры компьютера

Для передней части лотка я вырезал кусок фанеры толщиной 3/4 дюйма по размеру и приклеил молдинг по краям так же, как передние панели ящиков и дверцы.

НО, прежде чем приклеить молдинг, я использовал приспособление для скрытых петель Kreg , чтобы просверлить отверстия под чашки для установки петель.

СВЯЗАННЫЕ С: Скрытое шарнирное приспособление Kreg является одним из моих лучших 10 инструментов, которые я рекомендую для изготовления шкафов и мебели. Проверьте все десять здесь!

Затем я приклеил молдинг бухты спереди. После того, как он высох, я установил скрытые петли для бескаркасных вкладных дверей на переднюю часть лотка для клавиатуры и на переднюю часть лотка. Это позволит складывать переднюю часть, когда это необходимо для набора текста.

Шаг 11: Добавьте окончательную отделку и отделку

Последней деталью, которую я добавил, была просто обшивка левой и правой сторон стола с помощью молдингов, чтобы они соответствовали фасадам ящиков и дверей. Я просто приклеил это на место.

После того, как все высохло и хорошо отшлифовано, я нанес на стол три слоя Minwax Polycrylic полуглянцевого цвета и добавил несколько ручек.

Шаг 12: Прикрепите задние панели к шкафам компьютерных столов

И, наконец, я вырезал две фанерные панели толщиной 1/4 дюйма, чтобы прикрепить их к задней части каждого шкафа. При необходимости в этих задних панелях можно просверлить отверстия для шнуров.

При необходимости в этих задних панелях можно просверлить отверстия для шнуров.

И НАКОНЕЦ-ТО стол готов! Этот проект состоял из нескольких этапов и нескольких деталей. НО, в целом, это была довольно простая сборка, если у вас хватило терпения дождаться, пока весь клей высохнет 🙂

Я впервые узнал что-то новое, используя шарнирные петли, и мне очень понравилось собирать компьютерный стол, чтобы соответствовать двум последним предметам, которые я построил для офиса папы.

.

Я очень надеюсь, что вам понравилась вся эта серия подходящей мебели для домашнего офиса своими руками, и если вы не видели другие, обязательно ознакомьтесь с ними:

- Подходящий письменный стол

- Подходящая открытая полка с ящиками

Если вам понравился этот проект, я был бы рад, если бы вы подписались ниже, чтобы не пропустить, что будет дальше. Возможно, в ближайшее время в этой подходящей серии появятся или не появятся другие предметы.

.

Если вы хотите сохранить это на потом, обязательно закрепите его!

Большое спасибо за внимание, и до следующего раза, удачной сборки 😊

Сделай сам: как собрать компьютерную подставку

Перейти к содержимому

Наличие плоской приподнятой поверхности для компьютера или ноутбука необходимо для любого стола или рабочего места. Это может помочь убедиться, что ваш компьютер не перегревается, и сводит к минимуму беспорядок на рабочей станции. Еще одним большим преимуществом компьютерной подставки является ее эргономическое удобство. Это позволяет вам настроить компьютер на удобную высоту, которая находится на уровне линии вашего взгляда, и помогает предотвратить осанку, а также напряжение глаз.

Эта универсальная компьютерная подставка позволяет работать стоя. Подставку также можно использовать в качестве подноса для чайного столика или даже детского столика. Конструкция проста, а соединители Simpson Strong-Tie® гарантируют, что подставка для вашего компьютера будет прочной и надежной.

Загрузите чертеж этой подставки для компьютера своими руками здесь.

Компьютерный стол с RTC22

Необходимые инструменты

- Пила

- Шуруповерт

- #2 Бит с головкой Phillips

- Бит T25 (в комплекте с шурупами Deck-Drive™ DSV)

- Бит с зенковкой №10

- Рулетка

- Зажимы

- Каркасный квадрат

- Линейка

Инструкции по установке

- Обрезка пиломатериалов по размеру. Поскольку соединители Simpson Strong-Tie требуют только прямых пропилов, они могут значительно упростить строительство из дерева.

- Прикрепите ножки к разъемам. Присоедините каждую ножку (A) к разъему RTC22Z. Для правильного размещения сначала поместите короткую рейку (B) внутрь соединителя, чтобы убедиться, что ножка правильно выровнена. (Примечание. Край ножки и направляющей будет выступать примерно на ¼ дюйма над верхним краем соединителя.) Прикрепите винты с полукруглой головкой SD8 x 1,25 дюйма к внешним отверстиям соединителей.

- Прикрепите направляющие к соединителям. Прикрепите короткие (B) и длинные (C) направляющие к соединителям с помощью винтов SD8. Сначала вставляйте винты только через внешние отверстия; подождите, чтобы вставить винты через внутренние отверстия разъема, пока верхняя часть не будет прикреплена.

- Прикрепите верхнюю часть. Поместите верхнюю часть на раму так, чтобы она перекрывала раму на 1 дюйм со всех сторон. Соедините верхнюю часть с короткими и длинными направляющими с помощью шурупов Deck-Drive™ DSV по дереву с зенковкой. (Для крепления верхней части к раме во время установки шурупов можно использовать зажимы.) Затем поместите деревянные дюбели поверх винтов DSV и зафиксируйте их заподлицо с верхней частью.

Необходимое оборудование

- (4) разъема Rigid Tie® RTC22Z

- (8) Шурупы по дереву Deck-Drive™ DSV 1¼” (для столешницы)

- (44) Винты с полукруглой головкой #8 x 1¼” (SD8x 1,25″) (для разъемов RTC22Z)

Необходимые пиломатериалы

- (2) шт.

Мышь и клавиатура в них лежат гораздо лучше, чем молоток и ножовка. То есть я могу копать, могу не копать. Могу пилить, могу не пилить. А вот как-то красиво пилить — это уже не ко мне. Потому чем меньше придется пилить, сверлить и т.п. — тем лучше.

Мышь и клавиатура в них лежат гораздо лучше, чем молоток и ножовка. То есть я могу копать, могу не копать. Могу пилить, могу не пилить. А вот как-то красиво пилить — это уже не ко мне. Потому чем меньше придется пилить, сверлить и т.п. — тем лучше.

И если дисководы я использую не особо часто, то вот IDE’шные диски подключаю регулярно.

И если дисководы я использую не особо часто, то вот IDE’шные диски подключаю регулярно.