Инструмент для шаблона неровности: 13 инструментов для измерения и разметки с AliExpress, о которых вы могли не знать

Содержание

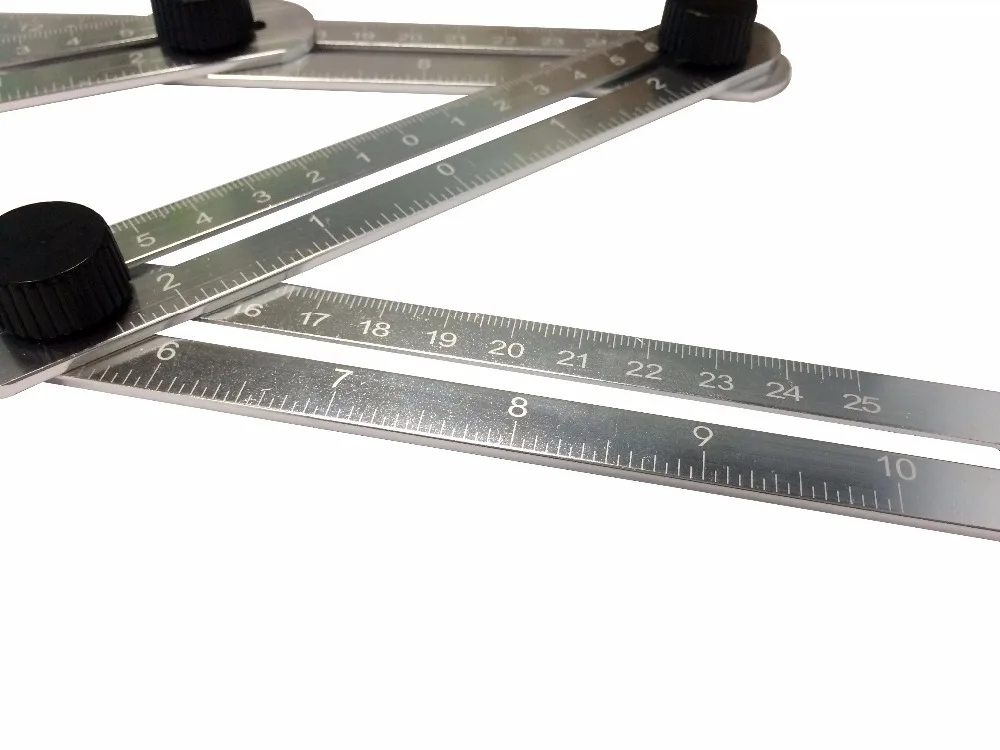

Типы поверочных линеек по ГОСТ 8026-92

В данном описании представлена информация о поверочных линейках из чугуна, стали и твердокаменных пород материалов длиной до 4 м. Не затрагивается информация об изделиях иных размеров. Поверочные линейки служат для проведения контрольных измерений, поэтому должны отвечать определенным требованиям. Применяются инструменты для определения степени кривизны поверхностей методом просмотра на просвет. При хорошем освещении или принудительной подсветке невооруженным глазом можно определить неровности до 1,5 мкм.

Разновидности линеек

Линейки поверочные ввиду широкой сферы применения производятся различных типов в зависимости от выполняемых измерений. В зависимости от формы и способа измерения они разделяются на несколько категорий.

Лекальные линейки

Лекальные (ЛД, ЛТ, ЛЧ). Они представляют собой специальный вид измерительных инструментов, который применяется для контроля криволинейности какого-либо изделия. К данным типам линеек применяются ГОСТы 8026-92. Это распространенный вид линеек, которые имеет несколько рабочих граней для осуществления контроля поверхностей в разных условиях. Имеют основное назначение в промышленности для контроля качества продукции или отельных изделий.

К данным типам линеек применяются ГОСТы 8026-92. Это распространенный вид линеек, которые имеет несколько рабочих граней для осуществления контроля поверхностей в разных условиях. Имеют основное назначение в промышленности для контроля качества продукции или отельных изделий.

Линейки типа ЛЧ применяются для контроля кривизны методом просвечивания световым потоком. Обладают 4-мя рабочими гранями для проведения измерений, расположенных под углом 90 градусов. Производятся двух классов точности, для удобства работы с ней имеется ручка. Линейки ЛТ, соответственно, имеют 3 грани, а ЛД – 2. Также оснащаются ручкой для удобства.

Поверочные линейки с широким рабочим основанием

К данной категории относятся линейки с широким рабочим основанием (ШП, ШПХ, ШД, ШМ, ШП-ТК, ШМ-ТК). Это стальные изделия с двутавровым и прямолинейным сечением. Также часто применяются в промышленности для контроля разных видов поверхностей из любых материалов.

Угловые поверочные линейки

Угловые трехгранные (УТ, УТ-ТК) – это специальный тип линеек, которые имеют угловое исполнение, которые применяются для выполнения контроля в труднодоступных местах. Линейки могут быть изготовлены из чугуна и имеют разные углы при вершинах 45, 55 и 60 градусов. Они производятся 0, 1 и 2 классов точности. Имеют стандартизированную длину 400, 630 и 1000 мм.

Линейки могут быть изготовлены из чугуна и имеют разные углы при вершинах 45, 55 и 60 градусов. Они производятся 0, 1 и 2 классов точности. Имеют стандартизированную длину 400, 630 и 1000 мм.

Из чего изготавливаются поверочные линейки

Поверочные линейки производятся также из различных материалов, которыми может быть:

- сталь;

- чугун;

- твердый камень (гранит).

Каждая линейка в соответствии с ГОСТ имеет свое обозначение. В частности, трехгранные линейки будут иметь маркировку «Линейка ЛТ-1 – 200 ГОСТ 8026-92». Соответственно, эта линейка соответствует 1-ому классу точности (1), длина ее составляет 200 мм. Аналогично будут расшифровываться маркировки любых других типов линеек.

Для определения степени точности измерений все линейки разделяются по классам. В номенклатуре используется 3, начиная от 0-го. Соответственно, нулевой класс является наиболее точным и имеет наиболее строгие допуски отклонений. .

.

0 и 1 классы точности представлены в таблице ниже:

| Длина, мм | Допуск | |

| Класс точности, мкм | ||

| 0 | 1 | |

| 50 | 0,6 | 1,0 |

| 80 | 0,6 | 1,2 |

| 125 | 0,6 | 1,6 |

| 200 | 1,2 | 2,0 |

| 320 | 1,6 | 2,5 |

| 500 | 2,0 | 3,0 |

Разновидности по геометрии поперечного сечения

Линейки производятся не только разной длины, но также и с различной фигурой в сечении. На практике применяются эталонные изделия для контроля параметров поверхностей следующих типов:

- ЛД, ЛТ и ЛЧ – с двухсторонним скосом, трехгранные и четырехгранные.

- ШП, ШПХ, ШД – с широкой рабочей поверхностью прямоугольные простые, прямоугольные с хромированием и двутавровые.

Что касается твердокаменных поверочных линеек, то они бывают ШП-ТК, ШМ-ТК и УТ-ТК с рабочими поверхностями прямоугольного сечения, мостик и трехгранные для контроля параметров углов. Так как линейки являются поверочными инструментами и предназначены для контроля других поверхностей, они производятся со строгим соблюдением технологических требований и определенных стандартов. В частности, максимальная длина линеек типа ШМ может быть не более 3 м и не менее 400 мм.

Применение поверочных линеек разных типов

Общее назначение всех линеек – контроль кривизны поверхности изделий методом просвета, то есть, определение наличия зазора между рабочей поверхностью линейки и анализируемой детали. Так как существует много разновидностей, то стоит описать особенности использования каждой из них:

- Лекальные линейки позволяют контролировать кривизну деталей с одной или двумя поверхностями, расположенными под острым углом.

Для определения наличия зазора достаточно подсветить или посмотреть на щель между поверочным инструментом и изделием. Выполняется замер зазора и вносятся данные в техническое задание для дальнейшей обработки или составления акта.

Для определения наличия зазора достаточно подсветить или посмотреть на щель между поверочным инструментом и изделием. Выполняется замер зазора и вносятся данные в техническое задание для дальнейшей обработки или составления акта. - Линейки с широкой рабочей поверхностью используются для контроля широких плоскостей на изделиях или деталях особо точного оборудования. Например, с их помощью можно проконтролировать геометрию направляющих металлообрабатывающих станков.

- Угловые применяются для контроля параметров кривизны поверхности угловых деталей с углом между двумя плоскостями больше, чем угол при вершинах на самих линейках.

Требования

Главным требованием, которому должны отвечать все поверочные линейки, является точность собственной геометрии. Произвести проверку изделия можно при помощи такой же линейки. При этом максимальное отклонение при длине до 500 мм не должно быть более 3 мкм. Соответственно, при длине до 50 мм – не более 0,6 мкм.

Линейки имеют определенные допуски. В частности, ЛД, ЛИ и ЛЧ могут быть некоторые искривления рабочей поверхности, которые не превышают 20 градусов в любую сторону при нормальной температуре и при дальнейшем ее изменении на 5 единиц.

Такие же допуски имеются и в линейках, которые имеют широкую рабочую поверхность. Здесь допускаются кривизна поверхности до 1,6 мкм для линеек с нулевым классом точности и до 10 со вторым. Данные цифры справедливы для длины не более 400 мм. Притом, важно учесть, что указанные допуски не применяются при контроле степени кривизны возле окончаний линеек. Он применим только к средней части, начиная со второй риски от края. Это расстояние соответствует 1 мм для линеек длиной до 2 м и 1,5 мм для линеек до 2,5 м.

С целью увеличения качества контроля нанесенного покрытия или иных поверхностей на степень кривизны линейки типов ШМ и УТ должны иметь рабочие поверхности, которые подвергаются обязательной шабровке. В ином случае погрешность измерений может быть увеличена. Установлено требование для таких линеек по количеству пятен шабровки в квадрате со стороной 25 м. Для самого высокого класса точности 0 или 01 их число пятен должно соответствовать 30. Для менее точного – не менее 20. Данное требование не применимо к зоне на линейке на расстоянии 1 мм от края в поперечном направлении при ее длине до 2 м.

Установлено требование для таких линеек по количеству пятен шабровки в квадрате со стороной 25 м. Для самого высокого класса точности 0 или 01 их число пятен должно соответствовать 30. Для менее точного – не менее 20. Данное требование не применимо к зоне на линейке на расстоянии 1 мм от края в поперечном направлении при ее длине до 2 м.

Так как линейки типов УТ-ТК и УТ являются угловыми, то для них действует свой стандарт, касающийся нелинейности или кривизны самого эталонного приспособления. В частности, для нулевого класса точности отклонения не должны превышать 2,5 градусов в обоих направлениях. Соответственно для 1 и 2 классов эти цифры будут следующими 5 и 10 градусов в обоих направлениях.

Материалы производства линеек

Учитывая особенности применения разных типов поверочных линеек, они должны производится из соответствующих по свойствам материалов. В частности, изделия с двухсторонним скосом изготавливаются исключительно из легированной марки стали Х, соответствующей ГОСТ 5950. Также для повышения точности используется специальная углеродистая шарикоподшипниковая сталь марки ШХ15, которая соответствует ГОСТу 801. Учитывая особенности применения, твердость рабочих поверхностей таких линеек не должна быть мене 61 HRC. Данное условие прописано в ГОСТ 9013. Соответственно, максимально допустимая величина разности в твердости при контроле по отношению всей линейки не более чем 3 HRC.

Также для повышения точности используется специальная углеродистая шарикоподшипниковая сталь марки ШХ15, которая соответствует ГОСТу 801. Учитывая особенности применения, твердость рабочих поверхностей таких линеек не должна быть мене 61 HRC. Данное условие прописано в ГОСТ 9013. Соответственно, максимально допустимая величина разности в твердости при контроле по отношению всей линейки не более чем 3 HRC.

Из аналогичных материалов производятся линейки ЛТ и ЛЧ, разница может быть только в степени твердости рабочей поверхности. Для таких поверочных инструментов достаточной считается 59 HRC. Что ж касается линеек с широкой рабочей поверхностью, к ним относятся изделия ШД. ШП и ШПХ, то твердость рабочей поверхности может быть не более 51 HRC, но для изготовления применяется более прочная углеродистая сталь У7 или 50 в соответствии с ГОСТами 1435 и 1050. В таких линейках длиной более 1 м разница в твердости поверхности может быть до 5 HRC.

Для производства поверочных линеек из чугуна, это модификации ШМ и УТ, используется специальная марка чугуна СЧ20, также практикуется применение высокопрочного материала ВЧ50, что соответствует ГОСТам 1412 и 7293. В отношении этих материалов твердость поверхностей находится в несколько иных пределах. Она составляет от 153 до 245 HB, что определяется требованиями по ГОСТ 9012. Естественно, для чугунных линеек также опускаются некоторые линейные отклонения в твердости поверхности. При длине изделия до 630 мм разница не должна составлять более 10 HB, а при длине свыше 2 м – не более 25 НВ, соответственно.

В отношении этих материалов твердость поверхностей находится в несколько иных пределах. Она составляет от 153 до 245 HB, что определяется требованиями по ГОСТ 9012. Естественно, для чугунных линеек также опускаются некоторые линейные отклонения в твердости поверхности. При длине изделия до 630 мм разница не должна составлять более 10 HB, а при длине свыше 2 м – не более 25 НВ, соответственно.

Что касается каменных линеек для проведения поверки поверхностей, то для их производства предпочтительнее использовать и применяют различные типы гранитов. Наибольшее предпочтение имеет именно диабаз и габбро. Такие материалы являются очень прочными. Они способны выдерживать давление до 264,9 МПа.

Степень шероховатости

Кроме твердости и прочности, поверочные линейки всех типов должны обладать определенной шероховатостью. Это величина, которая показывает, сколько имеется неровностей на единице площади, а точнее, величина отклонений от нейтрального уровня. Для нулевого класса точности шероховатость не должна быть более 0,16 мкм, для 2-го класса – не более 1,25 мкм.

Все остальные стороны линеек, у которых они имеются и используются для проведения измерений, должны быть окрашены стойкой к коррозии краской. На линейках с двухсторонним скосом, трех- и четырехгранных при длине от 0,8 м должны быть термоизолирующие изоляторы или ручки, так как от тепла рук показания измерений могут быть сильно искажены.

Перед каждым использованием линейки должны проходить обязательную проверку на предмет любых повреждений. Ими могут быть трещины, сколы, царапины, выбоины и прочее. Все это увеличит погрешность проведения поверочных мероприятий. Это требование касается линеек типа ШП-ТК, ШМ-ТК и УТ-ТК.

Так как для производства стальных линеек применяется магнитный материал, то перед использованием их следует размагнитить любым способом. Если это не выполнить, то в местах прогиба контролируемой поверхности фактического провисания не будет, что отразится на качестве конечной продукции или единичного изделия.

Для обеспечения требуемой долговечности, а, соответственно, качества проведения поверочных мероприятий, рабочие поверхности изделий типов ШПХ должны быть покрыты слоем хрома. По краям для размагничивания должны быть предусмотрены контактные пятна.

По краям для размагничивания должны быть предусмотрены контактные пятна.

Поверочные линейки могут эксплуатироваться конкретный промежуток времени. Для стальных данный период составляет 8 лет, для чугунных – 10 лет.

Для легкости определения принадлежности линейки к тому или иному типу, на нерабочей поверхности имеется соответствующая маркировка. Она состоит из:

- порядкового номера по единой стандартизированной системе, которые присвоены линейкам;

- год изготовления поверочного приспособления;

- класс точности;

- риски, указывающие рекомендуемое расположение опор при проведении контроля поверхностей;

- ГОСТ.

Как осуществляется приемка линеек?

Учитывая, что поверочная линейка является эталонным изделие, которое используется в качестве опорной точкой, то она должна соответствовать паспортным данным по отношению к классу точности. Приемочные испытания сводятся в проведении измерений кривизны поверхности. Выполняется это при помощи другой прошедшей контроль линейкой или на специальном проверочном стенде.

Выполняется это при помощи другой прошедшей контроль линейкой или на специальном проверочном стенде.

Контроль класса точности и кривизны поверхности линеек должен выполняться каждые 6 лет эксплуатации, так как за это время геометрические параметры линейки могли быть изменены. Соответственно, если после выполнения контрольных испытаний линейка полностью отвечает паспортным требованиям, то измерения принято считать удовлетворительными.

Характеристики надежности линеек проверяются не реже 1 раза в 3 года. Проверка выполняется в соответствии с требованиями, представленными в ГОСТ 27.410. при необходимости и для ускорения процесса контроля испытания на надежность и периодические проверки можно объединить.

Все проверки выполняются в соответствии с требованиями, указанными в технических условиях и паспорте. Что касается измерений климатических воздействий, то они проводятся в специальных камерах. Для проведения измерений применяются температуры в пределах от – 50 до +50 градусов. Влажность при этом не должна превышать 95% (при +35 градусах).

Влажность при этом не должна превышать 95% (при +35 градусах).

Линейки крайне чувствительны к любой тряске, поэтому при движении по грунтовым дорогам рекомендуемая скорость не должна превышать 40 км. Аналогом подобных испытаний будет проверка при помощи стенда, генерирующего до 120 ударов в минуту с периодическим ускорением не более 30 м/с кв.

Изготовление гнутых деталей столярной и плетёной мебели с помощью шаблонов

Каркасы столярной и плетеной мебели собирают на гвоздях или шурупах (винтах) из прямолинейных и гнутых деталей. Сразу скажем, что заготовка деталей вручную еще не гарантирует правильности их конфигурации и точности размеров, что часто приводит к повреждению поверхностей жамками. Использование шаблонов при заготовке деталей дает возможность придать им требуемые размеры, стандартную форму и поверхность, которая не имеет повреждений. Помимо этого, при заготовке гнутых деталей на шаблонах работа движется значительно быстрее.

Когда гнут замкнутые рамки сидений кольцевых, трапециевидных, овальных и других, детали приобретают по наружной стороне правильную форму, небольшая же неправильность их с внутренней стороны не влияет на качество изделия.

Скрепление концов гнутых деталей способом «на ус» на шаблоне устраняет отклонения в размерах при скреплении их на глаз. Есть и еще одно преимущество изготовления гнутых деталей на шаблонах — разметку точек крепления их при сборке каркасов можно выполнять на шаблоне, что обеспечивает правильность размещения их в готовом изделии и ускоряет процесс сборки каркасов.

При гнутье кольцевых деталей используют шаблон, который изготовлен из сосновых досок. Процедура гнутья выполняется по внутреннему вырезу, для чего срезанный «на ус» комлевый конец палки помещается между упором шаблона, после чего гнут его по внутреннему вырезу. Далее срезают «на ус» противоположный конец палки и место соединения скрепляют при помощи гвоздей (рис. 1, 2).

| Шаблон для гнутья кольцевых деталей | |

| Шаблон для гнутья спиночных дуг кресел и стульев | |

| Шаблоны для гнутья подлокотников | |

| Шаблоны для гнутья диванных спинок |

Таким же образом подготовляется шаблон для гнутья трапециевидных и других замкнутых деталей. Детали незамкнутые (подлокотники, лук для оформления спинок, разные вставки, спиночные дуги и пр.) изготовляют, используя шаблоны другой конструкции, на которых гнутье выполняют по упорам, размещенным на основании шаблона (рис. 3).

Детали незамкнутые (подлокотники, лук для оформления спинок, разные вставки, спиночные дуги и пр.) изготовляют, используя шаблоны другой конструкции, на которых гнутье выполняют по упорам, размещенным на основании шаблона (рис. 3).

На концах этих подставок предусмотрены отверстия для прикрепления шаблона шурупами либо болтами к деревянной станине. К средней продольной подставке крепят доску овальной формы, призванную служить основанием верхней доски шаблона, имеющей дугу спинки.

Сама процедура гнутья дуги спинки заключается в следующем: трапециевидных деталей комлевый конец ивовой палки равняется ножом либо секатором и вкладывается в левый промежуток, образуемый доской шаблона; после этого гнут палку по верхней доске шаблона и обрезают другой конец ее таким образом, чтобы она достаточно плотно входила в промежуток, который образуется с правой стороны доской шаблона. Также можно изготовить специальные шаблоны для гнутья лук спинки стульев, подлокотников кресел и диванов, спинок диванов.

Детали, загнутые на шаблоне, подвергаются сушке, во избежание деформации их укладывают на специальные стеллажи, на которых имеются ограничивающие стойки и гнезда, соответствующие конфигурации данной детали. После завершения сушки на деталях зачищают неровности, выпуклости и прочие дефекты.

Лицевые детали, не подвергающиеся в дальнейшем обвивке ивовыми лентами, шлифуют шкуркой вручную или используют для этого станок. Сборку проножек в замок лучше выполнять на шаблоне с прорезными канавками, в которые укладывают детали проножек. В средней части шаблона предусматривают отверстие для свободного прохода гвоздя, скрепляющего замочное соединение проножки.

Коэффициенты шероховатости и поверхности

Для турбулентного потока коэффициент трения зависит от числа Рейнольдса и шероховатости стенки воздуховода или трубы. Шероховатость для различных материалов может быть определена экспериментальным путем.

Абсолютная шероховата — K — для некоторых общих материалов ниже:

| Surface | Абсолютный коэффициент шероховатости — K — | ||

|---|---|---|---|

| ( 10 -3 | |||

| ( 10 -3 | |||

| ( 10 -3 | |||

| ( 10 -3 | |||

| ( 10 -3 | |||

| ( 10 -3 | |||

| ( 10 -3 | |||

| 0006 m) | (feet) | ||

| Drawn Copper, Lead, Brass, Aluminum (new) and the like | 0. 001 — 0.002 001 — 0.002 | (3.28 — 6.56) 10 -6 | |

| ПВХ, PE и другие гладкие пластиковые трубки | 0,0015 — 0,007 | (0,49 — 2,30) 10 -5 | |

| из нержавеющей стали, бусина взорвана | 0,0011 -0,006 | ) | 8888888 гг. -3 |

| Нержавеющая сталь, перевернута | 0,0004 — 0,006 | (0,00131 — 0,0197) 10 -3 | |

| Св. -3 | |||

| Commercial steel or wrought iron | 0.045 — 0.09 | (1.48 — 2.95) 10 -4 | |

| Stretched steel | 0.015 | 4.95 10 -5 | |

| Weld steel | 0.045 | 1.48 10 -4 | |

| Galvanized steel | 0.15 | 4.92 10 -4 | |

| Rusted steel (corrosion) | 0.15 — 4 | (4.92 — 131) 10 -4 | |

| New cast iron | 0. 25 — 0.8 25 — 0.8 | (8.2 — 26.2) 10 -4 | |

| Worn cast iron | 0.8 — 1.5 | (2.62 — 4.92) 10 -3 | |

| Rusty cast iron | 1.5 — 2.5 | (4.92 — 8.2) 10 -3 | |

| Sheet or asphalted cast iron | 0.01 — 0.015 | (3.28 — 4.92) 10 -5 | |

| Smoothed cement | 0.3 | 0.98 10 -3 | |

| Ordinary concrete | 0.3 — 1 | (0.98 — 3.28 ) 10 -3 | |

| Coarse concrete | 0.3 — 5 | (0.98 — 16.4) 10 -3 | |

| Wood stove | 0.18 — 0.9 | ||

| Well planed wood | 0.18 — 0.9 | (5.9 — 29.5) 10 -4 | |

| Ordinary wood | 5 | 16.4 10 -3 | |

- 1 m = 3.

28 feet

28 feet

- Оцинкованная сталь — стандартный и наиболее часто используемый материал в системах комфортного кондиционирования воздуха.

- Алюминий — широко используется в чистых помещениях. Предпочтительно для влажного воздуха, специальных вытяжных систем и декоративных воздуховодов

- Нержавеющая сталь — используется в системах воздуховодов для кухонной вытяжки, влажного воздуха и дымоудаления

- Углеродистая сталь (черное железо) — широко используется в устройствах, связанных с дымоходами , стеки, колпаки, другие высокотемпературные и специальные требования к покрытиям для промышленного использования

- Медь – в основном используется для некоторых химических выхлопных и визуальных воздуховодов

Относительная шероховатость

Относительная шероховатость – отношение абсолютной шероховатости к диаметру трубы или воздуховода – важно при расчете потери давления в воздуховодах или трубах с помощью уравнения Коулбрука. Относительная шероховатость может быть выражена как

Относительная шероховатость может быть выражена как

r = k / d h (1)

0002 r = относительная шероховатость

k = шероховатость поверхности воздуховода, трубы или трубы (м, фут)

d h = гидравлический диаметр (м, фут)

4 Используйте

- Оцинкованная сталь — наиболее распространенный материал, используемый для изготовления воздуховодов для большинства систем комфортного кондиционирования воздуха.

- Алюминий – широко используется в чистых помещениях, влажном воздухе, вытяжных системах и декоративных системах воздуховодов.

- Нержавеющая сталь – используется для кухонной вытяжки, влажного воздуха и дымоудаления.

- Углеродистая сталь (черное железо) — используется для дымоходов, дымовых труб, колпаков, высокотемпературных промышленных систем.

- Медь – используется для некоторых химических выхлопных систем и декоративных воздуховодов.

- Пластик, армированный стекловолокном (FRP) — используется в основном для химических выхлопов, скрубберов и подземных систем. Стойкий к коррозии, самоизолированный, с отличной шумоизоляцией и высококачественной герметизацией.

- Поливинилхлорид (ПВХ) — используется в химических выхлопах, дымовых газах и подземных системах воздуховодов. Устойчив к коррозии, легкий вес, легко модифицируется.

- Ткань (текстильные воздуховоды) – используется для равномерного распределения воздуха.

- Гибкий воздуховод (внутренний слой, поддерживаемый спиральной проволочной катушкой) — используется для соединений.

Настройка шейдера PBR Metal/Roughness — CAVE Academy Модель шейдера шероховатости. Хотя мы будем использовать Substance, Maya/Arnold, вы должны быть в состоянии следовать в любом приложении с поддержкой PBR, которое использует шейдерную модель Metal/Roughness.

Для получения дополнительной информации о затенении и рендеринге на основе PBR обязательно ознакомьтесь с документацией по Substance здесь и Физически основанным затенением в Disney:

- Руководство PBR — Часть 1

- Руководство по PBR — часть 2

- Физико-ориентированное затенение Disney

Что у меня есть на данный момент

Прежде чем мы начнем, позвольте мне рассказать вам о том, что у меня есть на данный момент.

В Maya 2022 у меня есть модель черепа с топологией и UV-разверткой, и я применил 32-битную карту смещения, извлеченную из ZBrush. Для получения более подробной информации о настройке ознакомьтесь с этим документом здесь:

Извлечение 32-битной карты смещения из ZBrush

…и в Adobe Substance Painter 3D Painter 7.4.0 я использую шаблон Metal Roughness, рабочий процесс UDIM и включил профиль управления цветом OpenColorIO.

Я запекла несколько Mesh Maps, а затем потратила несколько минут, используя комбинацию пресетов, чтобы создать следующий набор текстур. На самом деле, я бы пошел дальше и сказал: я сделал около 5% текстурирования и использовал работы других людей из замечательной команды Substance, так как эти пресеты были созданы ими. Я просто налепил их на модель 😉

Что я сделал, так это использовал комбинацию предустановок металла и предустановок неметалла, из которых мы можем создать все карты, которые нам понадобятся для нашего шейдера.

Просмотр текстур в Substance Painter

Если вы нажмете клавишу C в Substance, вы сможете переключаться между текстурными картами, включая:

- Базовый цвет как металлические, так и неметаллические элементы. Для неметаллических элементов цвет будет подключен как диффузное отражение. Для металлических элементов цвет будет включен как зеркальное отражение, так как в действительности все металлы являются зеркальным отражением. Большинство шейдеров Metal/Roughness делают это переназначение скрыто.

- Высота : Эту карту можно использовать как карту рельефа или смещения.

- Шероховатость : Эта карта будет подключена к параметру зеркальной шероховатости и будет описывать, насколько гладким (черный) или шероховатым (белый) является материал.

- Металлик : Эта карта описывает, какие элементы следует рассматривать как металл (белый) или неметалл (черный)c.

Металлы будут использовать более высокий IOR (который обрабатывается скрыто). Для неметаллов вы сможете контролировать IOR.

- Normal : эту карту можно использовать как карту нормалей

.

- Normal+Height+Mesh : эта карта представляет собой комбинацию деталей высоты и нормалей в Substance, которые затем можно использовать в качестве карты нормалей для нашего шейдера.

Чтобы вернуться к просмотру полного материала, нажмите M в Substance. Для шейдера Maya/Arnold Standard Surface мы будем использовать Base Color , Metallic , Roughness и Normal+Height+Mesh 9.0353 карты.

Экспорт текстур из Substance Painter

Чтобы экспортировать текстуры из Substance Painter, выберите Файл > Экспорт текстур ( Ctrl+Shift+E ). Когда появится всплывающее окно, перейдите на вкладку OUTPUT TEMPLATES .

Здесь вы сможете настроить выходные карты и просмотреть шаблон, который лучше всего подходит для вашего рендерера. В этом примере я буду использовать шаблон Arnold (AiStandard) .

Возврат к НАСТРОЙКИ убедитесь, что вы правильно установили шаблон вывода (в моем случае шаблон Arnold (AiStandard) ). Также установите выходной каталог, тип файла и размер. Я выбрал 4096 (4K).

Если все выглядит хорошо, нажмите Экспорт , и вы должны получить что-то вроде этого:

Обзор стандартного шейдера поверхности Arnold

Теперь мы перейдем к Maya, чтобы настроить наш шейдер.

Я загрузил модель черепа Lod1 в Maya Prop Look Dev and Lighting Turntable Project 1002, в котором используется профиль ACEScg.

Затем я переформулировал объект и изменил размер и положение серо-хромированных шаров (чтобы они напоминали большие шарики). На модели я применил материал Standard Surface и установил Base Color на 0.

5 (средне-серый) и Specular Roughness на 0.350 . Одно небольшое замечание: если вы обнаружите, что ваша модель выглядит граненой, запустите Mesh Display > Soften Edges над вашей моделью.

Для получения дополнительной информации о стандартном шейдере поверхности Arnold ознакомьтесь с официальной документацией здесь:

- https://docs.arnoldrenderer.com/display/A5AFMUG/Standard+Surface

Добавление текстур в шейдер

Displacement

Как упоминалось ранее, череп имеет 32-битную карту смещения, извлеченную из ZBrush. Для получения более подробной информации о настройке ознакомьтесь с этим документом здесь:

- Извлечение 32-битной карты смещения из ZBrush

Normal

Следующая текстура, которую я хотел бы добавить, это карта нормалей. Причина, по которой мне нравится добавлять это после смещения, заключается в том, что это влияет на детализацию поверхности.

Чтобы запустить его, откройте Hypershade и нарисуйте свой текущий шейдер. Как вы можете видеть ниже, я уже подключил карту смещения.

Затем нажмите клавишу Tab в Hypershade, введите и создайте узел aiNormalMap . Затем щелкните значок input для параметра Input на узле и перейдите File .

Затем выберите узел файла и щелкните значок папки рядом с Изображением Имя , а затем выберите файл карты нормалей. Вам нужно будет только выбрать первый файл UDIM.

Теперь на файловом узле установите следующее (я использую рабочий процесс ACEScg и конфигурацию CAVE CG Animation ACES OCIO):

- UV Tiling Mode: UDIM (Mari) (это должно найти все дополнительные карты UDIM, если они названы правильно)

- Цветовое пространство: Utility — RAW (это означает, что к изображению не применяется настройка.

Мы хотим, чтобы они были такими, какие они есть)

- Альфа-канал яркости: отключен

Затем подключите Out Value из узла aiNormalMap к параметру Normal Camera на вашем шейдер . Теперь ваш шейдер должен выглядеть так:

Сделайте быстрый рендер, и у вас должны получиться высокочастотные детали. Если вы хотите провернуть ситуацию, вы также можете поиграть с параметром Strength на узле aiNormalMap.

Основной цвет

Теперь добавим немного цвета. Выберите свой шейдер, щелкните значок input для Base Color , затем перейдите в File. Затем нажмите на значок Папка для Имя изображения и укажите на карту базовых цветов.

Теперь на файловом узле установите следующее (я использую рабочий процесс ACEScg и CAVE CG Animation ACES OCIO Config):

- UV Tiling Mode: UDIM (Mari) дополнительные карты UDIM, если они названы правильно)

- Цветовое пространство: Utility — Linear — sRGB (это означает, что к изображению не применяется коррекция цвета.

В зависимости от вашего цветового конвейера вам может потребоваться установить это значение на Утилита — sRGB — Текстура )

- Альфа-канал яркости: отключен

Нажмите кнопку рендеринга, и у вашего актива должен быть цвет.

Еще раз — в шейдере Metal/Roughness все цвета (будь то диффузные или зеркальные) подключаются к базовому цвету. Далее мы воспользуемся картой Metallic, чтобы определить, какие части модели являются металлическими, а какие неметаллическими.

Metalness

Далее, вернитесь в Hypershade, выберите свой шейдер, нажмите на введите значок для Metelness , затем перейдите в File. Затем щелкните значок Folder для Image Name и укажите на карту Metalness.

Теперь на узле файла установите следующее:

- UV Tiling Mode: UDIM (Mari) (это должно найти все дополнительные карты UDIM, если они названы правильно)

- Цветовое пространство: Utility — RAW (это означает, что к изображению не применяется настройка.

Мы хотим, чтобы они были такими, какие они есть)

- Альфа-канал — это яркость: включено (будет использовать яркость изображения в качестве альфа-канала)

Рендер хита и все области карты, залитые черным цветом, будут рассматриваться как неметаллический объект, а все области карты, залитые белым цветом, будут рассматриваться как металл (как может видно по зубам на моем рендере).

Specular Roughness

Теперь перейдем к карте Roughness, которую мы подключим к компоненту Specular шейдера. Теперь мы можем подключить это непосредственно к атрибуту Roughness, но вместо этого мы будем передавать его через aiRange узел. Это позволит нам лучше контролировать эффекты карты шероховатости.

Вернувшись в Hypershade, нажмите Tab , введите и создайте узел aiRange . Затем щелкните значок input для параметра Input на узле и перейдите в File и выберите карту Roughness.

Теперь на узле файла установите следующее:

- UV Tiling Mode: UDIM (Mari) (это должно найти все дополнительные карты UDIM, если они названы правильно)

- Цветовое пространство: Utility — RAW (это означает, что к изображению не применяется настройка. Мы хотим, чтобы они были такими, какие они есть)

- Альфа-канал — это яркость: включено (будет использовать яркость изображения в качестве альфа-канала)

Вернувшись в Hypershade, подключите Out Color R из узла aiRange к атрибуту Specular Roughness шейдера. Теперь вы можете играть с Input Min и Введите значения Max на узле aiRange , чтобы настроить шероховатость (но не слишком сходите с ума!)

Нажмите кнопку рендеринга, и все области карты, заполненные черным цветом, будут очень блестящими, и все области карты, залитые белым цветом, будут очень шероховатыми.

Все, что между ними, будет чем-то средним между блестящим и грубым.

Дополнительные карты

Вы можете пойти дальше с картами Subsurface, Coat, Sheen и т. д., но, надеюсь, на этом этапе у вас есть самые основы для текстурированного и затененного актива PBR. Если вы хотите поиграть с Subsurface (и я не буду вдаваться в подробности), попробуйте выполнить простой тест:

- Вставьте существующую карту базовых цветов в атрибут Subsurface Color

- Установите Subsurface Weight примерно на 0,6

- Установите Subsurface Radius на красноватый цвет

- Установите шкалу подповерхности на 0,2 (поиграйте с этим)

- Установите Arnold Sub-surface Тип на randomwalk_v2

Вам придется поиграть с ориентацией вашего объекта и светом, чтобы увидеть реальные эффекты, но нажмите кнопку рендеринга, чтобы увидеть, что у вас получится.

Я слишком увеличил Масштаб, чтобы вы могли видеть результаты на рендере ниже. Подповерхность должна быть тонкой, но добавление SSS добавляет совершенно новый уровень правдоподобности, когда, на мой взгляд, сделано хорошо (наряду с увеличением времени рендеринга!).

Рендеринг и оценка результатов

Вот и все — теперь у вас должен быть текстурированный и затененный актив. Для дальнейшей оценки вашей работы с поверхностями я бы рекомендовал включить некоторые AOV, чтобы вы могли лучше рассмотреть диффузные, зеркальные и субсуфальные компоненты и получить четкое представление о том, как их можно использовать в композитинге.

Я обычно включаю следующие AOV для оценки всплытия:

- альбедо

- рассеянный

- диффузное_альбедо

- диффузное_прямое

- диффузное_косвенное

- зеркальный

- specular_albedo

- specular_direct

- specualr_indirect

- ссс

- sss_albedo

- sss_direct

- sss_indirect

…а вот контактный лист результатов AOV:

- Извлечение 32-битной карты смещения из ZBrush.

Для определения наличия зазора достаточно подсветить или посмотреть на щель между поверочным инструментом и изделием. Выполняется замер зазора и вносятся данные в техническое задание для дальнейшей обработки или составления акта.

Для определения наличия зазора достаточно подсветить или посмотреть на щель между поверочным инструментом и изделием. Выполняется замер зазора и вносятся данные в техническое задание для дальнейшей обработки или составления акта. 28 feet

28 feet

Металлы будут использовать более высокий IOR (который обрабатывается скрыто). Для неметаллов вы сможете контролировать IOR.

Металлы будут использовать более высокий IOR (который обрабатывается скрыто). Для неметаллов вы сможете контролировать IOR. Здесь вы сможете настроить выходные карты и просмотреть шаблон, который лучше всего подходит для вашего рендерера. В этом примере я буду использовать шаблон Arnold (AiStandard) .

Здесь вы сможете настроить выходные карты и просмотреть шаблон, который лучше всего подходит для вашего рендерера. В этом примере я буду использовать шаблон Arnold (AiStandard) . 5 (средне-серый) и Specular Roughness на 0.350 . Одно небольшое замечание: если вы обнаружите, что ваша модель выглядит граненой, запустите Mesh Display > Soften Edges над вашей моделью.

5 (средне-серый) и Specular Roughness на 0.350 . Одно небольшое замечание: если вы обнаружите, что ваша модель выглядит граненой, запустите Mesh Display > Soften Edges над вашей моделью. Чтобы запустить его, откройте Hypershade и нарисуйте свой текущий шейдер. Как вы можете видеть ниже, я уже подключил карту смещения.

Чтобы запустить его, откройте Hypershade и нарисуйте свой текущий шейдер. Как вы можете видеть ниже, я уже подключил карту смещения. Мы хотим, чтобы они были такими, какие они есть)

Мы хотим, чтобы они были такими, какие они есть) В зависимости от вашего цветового конвейера вам может потребоваться установить это значение на Утилита — sRGB — Текстура )

В зависимости от вашего цветового конвейера вам может потребоваться установить это значение на Утилита — sRGB — Текстура ) Мы хотим, чтобы они были такими, какие они есть)

Мы хотим, чтобы они были такими, какие они есть)

Все, что между ними, будет чем-то средним между блестящим и грубым.

Все, что между ними, будет чем-то средним между блестящим и грубым. Я слишком увеличил Масштаб, чтобы вы могли видеть результаты на рендере ниже. Подповерхность должна быть тонкой, но добавление SSS добавляет совершенно новый уровень правдоподобности, когда, на мой взгляд, сделано хорошо (наряду с увеличением времени рендеринга!).

Я слишком увеличил Масштаб, чтобы вы могли видеть результаты на рендере ниже. Подповерхность должна быть тонкой, но добавление SSS добавляет совершенно новый уровень правдоподобности, когда, на мой взгляд, сделано хорошо (наряду с увеличением времени рендеринга!).