Эпоксидная смола для печатных плат: Материал основания печатных плат — Plasma.com

Содержание

Эпоксидная смола для печатной платы

Эпоксидная смола для печатной платы

Главная > Товары > Совет ПХД

Применение: светодиодное, медицинское, промышленное. Точки тестирования устройства: 4000 Точность: 01005 Тип: электронная сборка печатной платы

Отправить запрос

Подробная информация о продукции

Эпоксидная смола для печатной платы

PCB быстрой проверки PCB PCB дизайн следует обратить внимание на проблему

Процесс печати на печатной плате:

1. Однослойная панель спроектирована на верхнем этаже. Если это не сделано положительным или отрицательным образом, может быть сложно сварить плиты с оборудованием.

2, большая площадь медной фольги находится слишком близко к внешней раме, большая площадь медной фольги должна быть на расстоянии не менее 0,2 мм от внешней рамы, потому что при фрезеровании медной фольги, такой как медная фольга, легко вызвать деформацию медной фольги и сварка сопротивлением и другие проблемы.

3. Нарисуйте блок заполнения в схеме схемы, блок заполнения предназначен для прохождения проверки DRC, но не подходит для механической обработки. Поэтому тип прокладки не может напрямую генерировать данные контактной сварки. При открытии флюса область наполнителя покрыта флюсом сопротивления, что затрудняет сварку оборудования.

4 причины выбрать FASTPCBA :

1. Годы соответствующего опыта в печатной промышленности печатных плат

С 2007 года одна из первых компаний, занимающихся печатью на печатных платах и сборкой печатных плат, JAN FASTPCBA East FASTPCBA Electronics Co., Ltd., расположена в Шэньчжэне, Китай, с удобной транспортировкой и общим объемом инвестиций более 50 миллионов. Это современное отечественное предприятие.

2. Япония импортировала высокоскоростное интеллектуальное сварочное оборудование

Имея многолетний опыт работы в области электронной обработки продуктов и разработки PCBA, у него есть много автоматических сборочных машин, таких как YAMAHA и печатная машина Desen-DSP1008.

3. Получен ряд стандартизированных сертификатов

Продукция соответствует требованиям сертификации, прошла сертификацию системы менеджмента качества ISO9001, сертификацию аудита социальной ответственности Intertek China WCA, оценку квалифицированного поставщика Intertek China SQP и выиграла выдающихся поставщиков 2015 года.

4. Пятизвездочный сервис отличный поставщик

От приема заказов, проектирования, закупок, пробного производства, производства до всего процесса отгрузки, единого процесса обслуживания, бесплатных грузовых автомобилей, гарантия своевременной доставки продукции, своевременная доставка. Xinyi Electronics может предоставить индивидуальные продукты в соответствии с различными потребностями клиентов в различных отраслях промышленности с надежным качеством, а также изготовить образцы хорошего качества для подтверждения клиентов и удовлетворения клиентов. Установил долгосрочные отношения сотрудничества с известными предприятиями в стране и за рубежом (в сфере финансовых платежей, автомобильной электроники, бытовой техники и т. Д.) И стал их назначенными партнерами.

Д.) И стал их назначенными партнерами.

горячая этикетка : Печатная плата, печатная плата

сопутствующие товары

-

Pcb Ассамблея Реверсивный Радар

-

Pcb Assembly Smart Locker

-

Печатная плата в сборе

-

Печатная плата для электрического камина

-

Сборка печатной платы Искусственный интеллект

-

Двухсторонняя печатная плата

Запрос

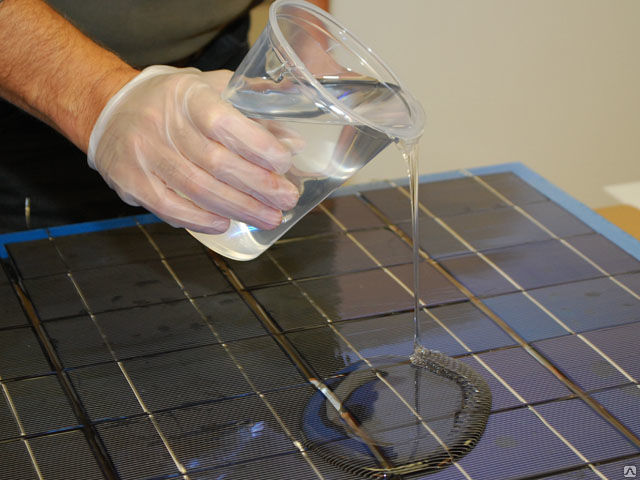

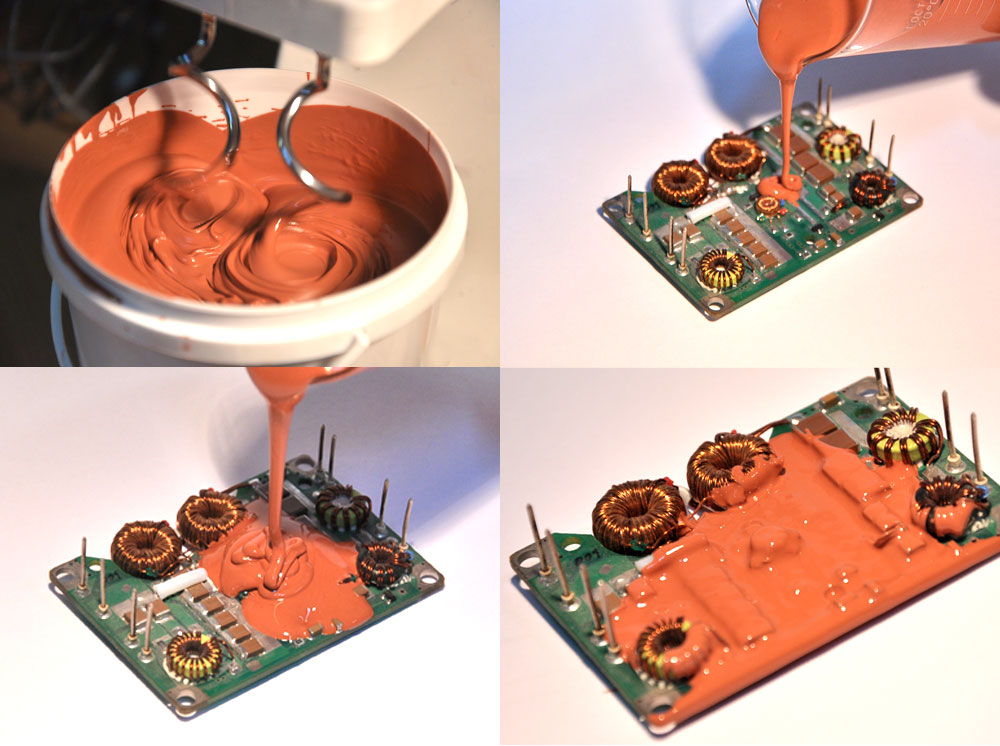

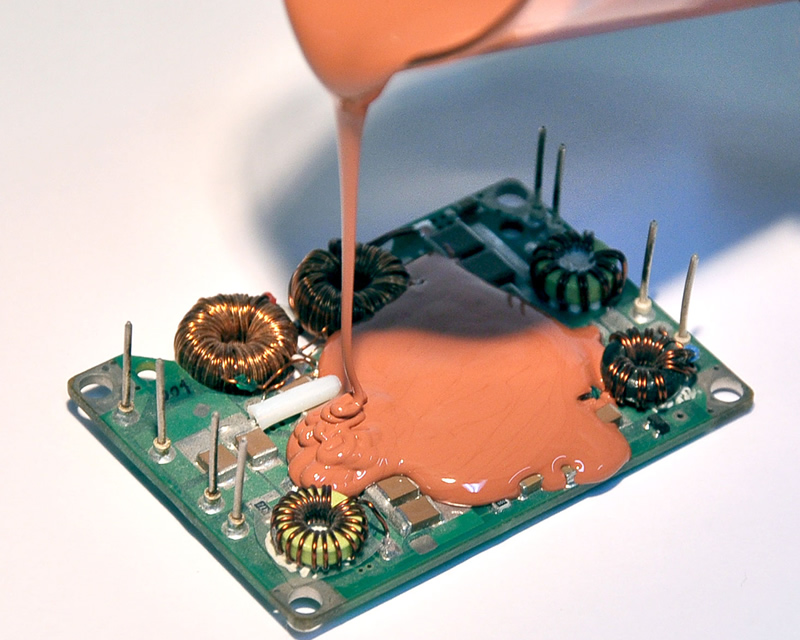

Материалы для холодной заливки

Холодная заливка металлографических образцов рекомендована в случаях, когда давление или температура в процессе горячего прессования недопустимы для образцов. А также в случаях, когда необходимо залить образцы сложной формы, пористые образцы, порошки, образцы в определенной пространственной ориентации или большое количество образцов за один раз.

Смолы для холодной заливки бывают акриловые и эпоксидные.

Акриловые смолы для холодной заливки имеют небольшое время затвердевания, применяются для быстрой заливки большого количества образцов за один раз.

QuickCure — акриловая смола, обеспечивающая отличную прозрачность образца. Она достаточно жидкотекуча, хорошо удерживает широкую гамму материалов, обладает хорошими показателями при шлифовке. Временно не поставляется, из-за отнесения к прекурсорам и сложной процедуре поставки. Предлагаем рассмотреть аналоги.

- время затвердевания 15 — 20 минут при комнатной температуре,

- твердость по Шору 82,

- пиковая температура 60 градусов С,

- смешивается (порошок:жидкость) 2:1 по объему

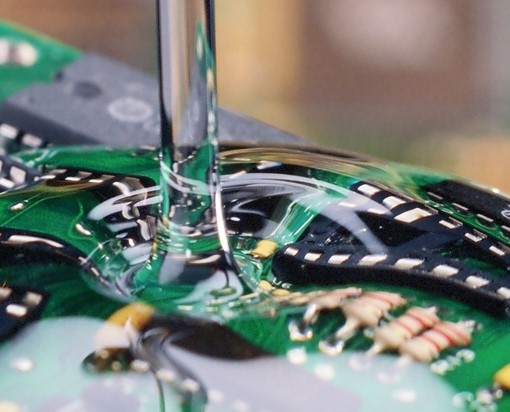

QuickSet — акриловая смола, применяющаяся для инкапсуляции широкого спектра материалов, особенно для печатных плат и электронных компоненто. Эта смола обладает хорошей жидкотекучестю, обладает хорошими показателями при шлифовке. Быстрое время отверждения позволяет получить большое количество образцов за минимальное время, но требует дисциплины от лаборантов. Лидер продаж! Минимальные сроки поставки.

Быстрое время отверждения позволяет получить большое количество образцов за минимальное время, но требует дисциплины от лаборантов. Лидер продаж! Минимальные сроки поставки.

- время затвердевания 6 — 8 минут при комнатной температуре,

- твердость по Шору 84, пиковая температура 60 градусов С,

- отлично пропитывает текстолит и проникает в мельчайшие отверстия печатных плат,

- смешивается (порошок:жидкость) 2:1 по объему.

Эпоксидные смолы для холодной заливки обычно обеспечивают лучшую жидкотекучесть, пропитку и адгезию к материалу, чем акриловые. Обладают большей химической стойкостью и прозрачностью, меньшей усадкой .

EpoxyMount — эпоксидная смола, быстротвердеющая (2 часа при комнатной температуре). У этой смолы отличная жидкотекучесть, она обладает хорошей адгезией, твердостью, при шлифовке и минимальной усадкой. Лидер продаж! Универсальное средство для большинства применений, в наличии на складе.

- время затвердевания 2 часа при комнатной температуре (для формы диаметром 25 мм и высотой 25 мм),

- нагрев до 38 градусов С сокращает время затвердевания до 45 минут,

- твердость по Шору 87,

- пиковая температура 66 градусов С,

- смешивается (смола:отвердитель) 10:3 по массе.

EpoxySet — эпоксидная смола сочень низкой вязкостью и превосходными жидкотекучестью и проникающей способностью. Эта смола экстремально твердая, кристально прозрачная, демонстрирует отличную адгезию практически без усадки. Низкая температура полимеризации идеальна для образцов, чувствительных к температуре. Хорошо работает на пористых образцах, например для геологических образцов, порошков, образцов с пористыми покрытиями

- Время затвердевания 8 часов при комнатной температуре (для формы диаметром 25 мм и высотой 25 мм),

- Нагрев до 38 градусов С сокращает время затвердевания до 2 часов,

- твердость по Шору 89,

- пиковая температура 54 градуса С,

- смешивается (смола:отвердитель) 100:12 по массе.

При заказе смол для холодной заливки металлографических образцов, не забудьте заказать антиадгезивную жидкость, формочки, удерживающие клипсы и рулончики для удержания образца в заданном положении в процессе заливки.

Рекомендуется тщательно промыть и обезжирить образцы перед заливкой, а также пользоваться перчатками и пинцетом, чтобы не оставить масложировых следов на образце, что ухудшит адгезию и может стать причиной газообразования эпоксидных смол.

Подробная информация по продукции и артикулы для заказа — расходные материалы Allied для холодной заливки

Направить запрос

Эпоксидная смола, используемая для CCL в печатных платах, и тенденции ее развития

Поскольку эпоксидная смола является ведущим сырьем для CCL (ламината с медным покрытием) в качестве материала подложки для печатных плат (печатных плат), структура и характеристики эпоксидной смолы играют решающую роль в определении характеристик CCL. Кроме того, постоянное развитие эпоксидной смолы постепенно приводит CCL к прогрессу в плане производительности. Наряду с быстрым развитием электронной информационной индустрии модернизация электронных продуктов и технологии сборки схем заставляет технологию изготовления печатных плат двигаться в сторону микроотверстия, тонкой трассировки, трассировки с высокой плотностью и многослойности, что предъявляет более высокие требования к способности CCL к рассеиванию тепла, стабильности размеров и диэлектрическим свойствам. потерь, что впоследствии выдвигает новые требования к характеристикам эпоксидной смолы.

потерь, что впоследствии выдвигает новые требования к характеристикам эпоксидной смолы.

Краткое введение в CCL

• Определение, состав и структура CCL

Как тип многофункционального электронного ламинированного композитного материала, CCL представляет собой тип материала типа платы, состоящего из армирующего материала (стеклоткань, волокнистая бумага, стекловолоконная бумага и т. д.), пропитанного смолой (в основном эпоксидной смолой). Затем они проходят обжиг, чтобы получить препрег, который будет разрезан, ламинирован и покрыт медью при высокой температуре, высоком давлении и высоком вакууме.

CCL играет роль ведущего фундаментального сырья, внося вклад в материалы для изготовления печатных плат, выполняя четыре функции, включая проводимость, изоляцию, поддержку и передачу сигнала, а также определяя производительность, качество, уровень производства, стоимость изготовления и долгосрочную надежность и т. д. Постоянное развитие печатных плат и растущие требования к терминальным электронным продуктам постепенно выдвигают новые технологические требования к CCL, одновременно обеспечивая движущую силу технологического развития и прогресса в технологии изготовления CCL.

До сих пор большинство CCL, используемых для изготовления печатных плат, относятся к CCL из жесткой органической смолы, включая бумажную подложку, подложку из стекловолокна и композитную подложку. Помимо вышеперечисленных категорий, к жестким CCL также относятся BUM (наращиваемые многослойные) подложки, металлические подложки, керамические подложки, термопластичные подложки, подложки со встроенными конденсаторами и т. д. Что касается гибких CCL, они в основном относятся к следующим категориям: полиэстер базовая пленка, гибкая CCL, полиимидная базовая пленка, гибкая CCL, LCP (жидкокристаллический полимер), базовая гибкая CCL и т. д.

В настоящее время при изготовлении печатных плат применяются многочисленные типы CCL, а их толщина поддерживается в диапазоне от 0,05 мм до 3,2 мм. Нажмите для подробного ознакомления с CCL.

• Импульс развития и тенденция CCL

Технология CCL разрабатывалась почти сто лет, и ее развитие невозможно без прогресса в индустрии печатных плат. Инновационные разработки в области электронных машин, технологий производства полупроводников, технологий сборки электронных устройств и технологий изготовления печатных плат стимулировали развитие CCL. По сути, импульс развития CCL обусловлен инженерами и технологиями электронных корпусов, а это означает, что быстрое улучшение легкого веса, тонкости, миниатюризации, высокой производительности, множества функций, высокой надежности и производительности микросхемы IC играет радикальную роль в продвижении высокоскоростной разработки. по технологии электронной упаковки.

Инновационные разработки в области электронных машин, технологий производства полупроводников, технологий сборки электронных устройств и технологий изготовления печатных плат стимулировали развитие CCL. По сути, импульс развития CCL обусловлен инженерами и технологиями электронных корпусов, а это означает, что быстрое улучшение легкого веса, тонкости, миниатюризации, высокой производительности, множества функций, высокой надежности и производительности микросхемы IC играет радикальную роль в продвижении высокоскоростной разработки. по технологии электронной упаковки.

Быстрое развитие технологии электронных корпусов требует более высоких и строгих требований и побуждает CCL развиваться в сторону миниатюризации, легкого веса, высокой скорости, высокого тепловыделения, устойчивости к высоким температурам, экологизации, устойчивости к CAF, устойчивости к CTI, высокой интенсивности, высокому модулю, множеству функций. и высокая надежность.

CCL на основе эпоксидной смолы

Хотя CCL бывают разных типов, в основном они производятся на основе CCL на основе эпоксидной смолы, на долю которой приходится более 70% всех CCL. Ведущие категории стекловолокна эпоксидной смолы CCL включают G-10, G-11, FR-4 и FR-5; ведущие категории бумаги на основе эпоксидной смолы CCL включают FR-1 и FR-3; ведущие категории композитных эпоксидных смол CCL включают CEM-1 и CEM-3; Ведущие категории высокоэффективных и многофункциональных CCL из стекловолокна на основе эпоксидной смолы включают FR-4 с высокой Tg (Tg: 175 °C), совместимые с бессвинцовой FR-4, с высоким CTI, сопротивлением CAT, высокой теплопроводностью, FR- 4 используется для подложки HDI (межсоединений высокой плотности), эпоксидной смолы, модифицированной полиимидом, эпоксидной смолы, модифицированной BT, эпоксидной смолы, модифицированной PPO, эпоксидной смолы, модифицированной CE, CCL из стекловолокна и эпоксидного препрега из стекловолокна, а также RCC, используемых для многослойных печатных плат и печатных плат BUM.

Ведущие категории стекловолокна эпоксидной смолы CCL включают G-10, G-11, FR-4 и FR-5; ведущие категории бумаги на основе эпоксидной смолы CCL включают FR-1 и FR-3; ведущие категории композитных эпоксидных смол CCL включают CEM-1 и CEM-3; Ведущие категории высокоэффективных и многофункциональных CCL из стекловолокна на основе эпоксидной смолы включают FR-4 с высокой Tg (Tg: 175 °C), совместимые с бессвинцовой FR-4, с высоким CTI, сопротивлением CAT, высокой теплопроводностью, FR- 4 используется для подложки HDI (межсоединений высокой плотности), эпоксидной смолы, модифицированной полиимидом, эпоксидной смолы, модифицированной BT, эпоксидной смолы, модифицированной PPO, эпоксидной смолы, модифицированной CE, CCL из стекловолокна и эпоксидного препрега из стекловолокна, а также RCC, используемых для многослойных печатных плат и печатных плат BUM.

Требования CCL к эпоксидной смоле

Как один из ключевых материалов подложки для электронных устройств, ключевая функция CCL заключается в обеспечении изоляции дорожек и электронных продуктов. Помимо требований повышения производительности в связи с постоянным развитием технологий, к эпоксидной смоле предъявляются следующие основные требования: высокая чистота, низкая влажность и механическая прочность.

Помимо требований повышения производительности в связи с постоянным развитием технологий, к эпоксидной смоле предъявляются следующие основные требования: высокая чистота, низкая влажность и механическая прочность.

Высокая чистота является таким важным фундаментальным требованием, которое в основном касается эпоксидной смолы щелочного металла (Na + ) и содержания хлора, которые строго требуются. Тем не менее, большинство эпоксидных смол для электроники на современном рынке показали себя достаточно превосходно с точки зрения контроля содержания щелочных металлов и хлора. Ключевая проблема возникает с гидролизующимися ионами хлора. Из-за осаждения гидролизуемых ионов хлора из эпоксидной смолы эрозия электронных устройств под действием воды будет ускоряться, что резко сокращает срок службы электронных изделий. В результате общее содержание хлора в эпоксидной смоле обычно должно быть менее 500 частей на миллион, а содержание гидролизуемого иона хлора не должно превышать 300 частей на миллион. Требование низкой влажности для эпоксидной смолы на самом деле является базовой характеристикой, совместимой с требованием надежности при применении электронных продуктов. Кроме того, механические свойства позволяют CCL играть вспомогательную роль в электронных продуктах.

Требование низкой влажности для эпоксидной смолы на самом деле является базовой характеристикой, совместимой с требованием надежности при применении электронных продуктов. Кроме того, механические свойства позволяют CCL играть вспомогательную роль в электронных продуктах.

Новые требования CCL к эпоксидной смоле

Чтобы удовлетворить быстрое развитие индустрии электронной информации, электронные продукты и сборка схем должны подняться на новый этап, что приводит к тому, что технология изготовления печатных плат движется к микропереходам, тонкой трассировке, трассировке с высокой плотностью, высоким и многослойным и выдвигает новые требования к CCL с точки зрения теплостойкости, низкого КТР, высокой размерной стабильности и низких диэлектрических потерь. Являясь ведущим сырьем для CCL, эпоксидная смола также сталкивается с большими требованиями новых технологий.

• «Зеленая» эпоксидная смола

Традиционный CCL достигает огнестойкости за счет бромидной эпоксидной смолы в клеевом растворе и отвердителя, содержащего галоген, среди которых содержание бромида в эпоксидной смоле составляет от 12% до 50%. В соответствии с правилами RoHS, выпущенными ЕС, полибромированные бифенилы и полибромированные дифениловые эфиры запрещено использовать в электронных продуктах. Кроме того, согласно исследованиям, опубликованным некоторыми международными исследовательскими центрами, бромированные антипирены выделяют опасные вещества, вредные для человека и окружающей среды. Таким образом, электронные машины выдвигают требование отсутствия галогенов на CCL.

В соответствии с правилами RoHS, выпущенными ЕС, полибромированные бифенилы и полибромированные дифениловые эфиры запрещено использовать в электронных продуктах. Кроме того, согласно исследованиям, опубликованным некоторыми международными исследовательскими центрами, бромированные антипирены выделяют опасные вещества, вредные для человека и окружающей среды. Таким образом, электронные машины выдвигают требование отсутствия галогенов на CCL.

До сих пор безгалогенный CCL способен противостоять огню за счет применения N, P и B, Al и т. д. В последние годы наблюдается быстрое развитие эпоксидных смол, содержащих фосфор или азот, среди которых эпоксидные смолы, содержащие фосфор, отличаются относительно зрелой технологией производства. в зависимости от реакции между фенантреном и эпоксидной смолой. В последние годы люди постоянно осознают, что соединения N и P наносят вред окружающей среде, поэтому огнестойкая эпоксидная смола, не содержащая P, N и Pb, станет ведущей технологией, приобретенной в производстве CCL.

• Жидкокристаллическая эпоксидная смола

Наряду с постоянным развитием печатных плат с высокой плотностью и многослойностью пространство платы для компонентов, на которых необходимо собирать, резко сокращается. Электронные машины предъявляют все более высокие требования к мощности компонентов, а большая мощность приведет к накоплению тепла, а электрические характеристики компонентов упадут или даже разрушатся. Кроме того, некоторые базовые платы требуют, чтобы CCL могли работать при высокой температуре в течение длительного времени, например, базовая плата для светодиодов, модуль питания нового типа, автомобильная электроника и базовые платы для упаковки интегральных схем высокой плотности. Таким образом, высокая теплопроводность чрезвычайно важна для CCL.

CCL достигает высокой теплопроводности главным образом двумя способами. Один из них заключается в добавлении неорганического наполнителя с теплопроводностью к компоненту смолы, и теплопроводность достигается за счет канала теплопроводности, образованного плотным укладыванием наполнителя в смолу. Другой способ — использовать смолу с высокой теплопроводностью для получения ее теплопроводности за счет теплоносителей, поскольку полная кристаллизация смолы приводит к вибрации решетки. При использовании только первого метода и объеме наполнителя, превышающем критическую объемную долю, несмотря на высокую теплопроводность ЛКМ, другие характеристики явно ухудшатся. Таким образом, смола с введением теплопроводности будет способствовать достижению ее теплопроводности.

Другой способ — использовать смолу с высокой теплопроводностью для получения ее теплопроводности за счет теплоносителей, поскольку полная кристаллизация смолы приводит к вибрации решетки. При использовании только первого метода и объеме наполнителя, превышающем критическую объемную долю, несмотря на высокую теплопроводность ЛКМ, другие характеристики явно ухудшатся. Таким образом, смола с введением теплопроводности будет способствовать достижению ее теплопроводности.

Поскольку жидкокристаллическая эпоксидная смола имеет полимерную сетку, по сравнению с обычной эпоксидной смолой, она обладает относительно более высокой теплопроводностью.

• Устойчивая к ультрафиолетовому излучению эпоксидная смола

Более поздний период 1990-х годов стал свидетелем применения светочувствительной паяльной маски в процессе изготовления печатных плат для защиты изображения паяльной маски и применения УФ-излучения для визуализации и отверждения. Когда CCL используется без функций, устойчивых к ультрафиолетовому излучению, ультрафиолетовый свет будет проходить через основную плату. Поскольку светочувствительная паяльная маска покрыта с каждой стороны, будут генерироваться светочувствительные ореолы, что сильно снижает качество графики паяльной маски. Поэтому, когда дело доходит до базовых плат, использующих УФ-свет для отверждения паяльной маски, он должен быть способен останавливать УФ-излучение.

Поскольку светочувствительная паяльная маска покрыта с каждой стороны, будут генерироваться светочувствительные ореолы, что сильно снижает качество графики паяльной маски. Поэтому, когда дело доходит до базовых плат, использующих УФ-свет для отверждения паяльной маски, он должен быть способен останавливать УФ-излучение.

• Эпоксидная смола с высокой Tg

Высококачественный полимер имеет стеклообразное состояние, когда его температура ниже температуры стеклования, с механической интенсивностью, поэтому повышение температуры Tg может увеличить температуру применения продуктов. До сих пор Tg находится в диапазоне от 130°C до 140°C для обычных материалов FR-4, и есть несколько фаз, превышающих эту температурную фазу. В результате исследования эпоксидной смолы с высокой Tg весьма важны для разработки CCL.

• Эпоксидная смола с высоким CTI

CTI, сокращение от сравнительного индекса отслеживания, представляет собой индекс, показывающий, что поверхность изолирующего материала становится обугленной проводящей дорожкой, когда доступна разность потенциалов. Чем выше CTI, тем выше изоляция. CTI обычного материала подложки FR-4 составляет примерно 200 В, в то время как для материала подложки с высоким CTI обычно требуется более 600 В. Материал подложки с высоким CTI можно получить, используя специальную эпоксидную смолу, материал для отслеживания утечек и стекловолокно.

Чем выше CTI, тем выше изоляция. CTI обычного материала подложки FR-4 составляет примерно 200 В, в то время как для материала подложки с высоким CTI обычно требуется более 600 В. Материал подложки с высоким CTI можно получить, используя специальную эпоксидную смолу, материал для отслеживания утечек и стекловолокно.

• Эпоксидная смола с низким Dk

Для обеспечения быстрого развития электронных технологий, увеличения скорости обработки и передачи информации и расширения канала связи требуется, чтобы материал подложки обладал низкой диэлектрической проницаемостью и низким тангенсом угла диэлектрических потерь или Dk. Используемая в настоящее время эпоксидная смола с высоким Dk хуже эпоксидной смолы с точки зрения стоимости материала, технологии изготовления и технологии изготовления печатных плат, поэтому многие производители вносят свой вклад в исследования эпоксидной смолы с низким Dk. Диэлектрическая проницаемость эпоксидной смолы связана с ее полярностью. Чем ниже полярность, тем ниже будет диэлектрическая проницаемость.

Технология сборки электроники, разработка HDI и повышение экономической эффективности ведут к тому, что CCL развиваются в направлении высокой скорости, высокой частоты, высокой интеграции, высокой надежности, высокой плотности, низких потерь и низкой стоимости, что требует более высоких требований к характеристикам эпоксидной смолы.

Основываясь на традиционных CCL, требующих, чтобы эпоксидная смола отличалась высокой чистотой, низкой влажностью и механическими нагрузками, быстрое развитие CCL подталкивает эпоксидную смолу к более высоким требованиям, таким как высокая термостойкость, низкая влажность, низкая диэлектрическая проницаемость и защита от окружающей среды, технологичность и экономичность эпоксидной смолы. смола также совместима с производственными требованиями CCL.

Эпоксидная смола, используемая для CCL в печатных платах, и тенденции ее развития — производство печатных плат и сборка печатных плат

Эпоксидная смола, используемая для CCL в печатных платах, и тенденции ее развития быстрыми темпами, поэтому спрос на ПХД соответственно резко возрос. Это связано с тем, что крупнейшими промышленными секторами в мире являются автомобилестроение и электроника. Согласно Википедии, Apple и Samsung занимает 2 и и 3 в пятерке крупнейших компаний-производителей по размеру выручки. Итак, что первое приходит нам в голову, когда мы говорим об этих двух гигантах мобильной индустрии? Да ты хоть прав..! Это «печатная плата». Печатные платы являются сердцем промышленного сектора бытовой электроники и мобильного производства. И ядро производства печатных плат основано на трех основных сырьевых материалах или ингредиентах, а именно на подложке печатной платы, клейкой смоле и медной фольге. Темой обсуждения данной статьи является один из видов сырья для производства печатных плат под названием «Эпоксидная смола». Сегодня конкуренция в электронной промышленности очень высока, и каждый производитель печатных плат и сборщик прототипов печатных плат проводит исследования, чтобы найти способы повышения качества своей продукции и снижения производственных затрат.

Это связано с тем, что крупнейшими промышленными секторами в мире являются автомобилестроение и электроника. Согласно Википедии, Apple и Samsung занимает 2 и и 3 в пятерке крупнейших компаний-производителей по размеру выручки. Итак, что первое приходит нам в голову, когда мы говорим об этих двух гигантах мобильной индустрии? Да ты хоть прав..! Это «печатная плата». Печатные платы являются сердцем промышленного сектора бытовой электроники и мобильного производства. И ядро производства печатных плат основано на трех основных сырьевых материалах или ингредиентах, а именно на подложке печатной платы, клейкой смоле и медной фольге. Темой обсуждения данной статьи является один из видов сырья для производства печатных плат под названием «Эпоксидная смола». Сегодня конкуренция в электронной промышленности очень высока, и каждый производитель печатных плат и сборщик прототипов печатных плат проводит исследования, чтобы найти способы повышения качества своей продукции и снижения производственных затрат. В этом контексте смола находится в центре внимания, поскольку она является основным ингредиентом PCB CCL (ламинат с медным покрытием).

В этом контексте смола находится в центре внимания, поскольку она является основным ингредиентом PCB CCL (ламинат с медным покрытием).

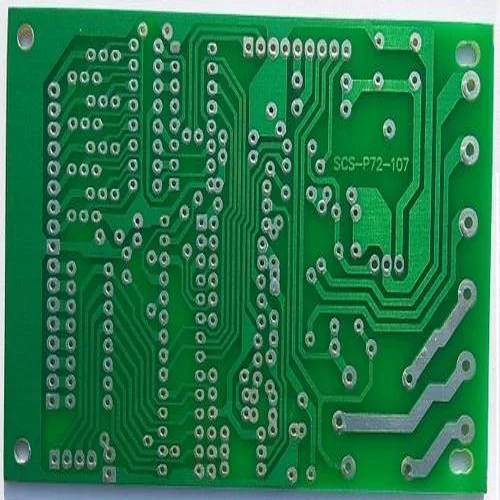

Краткое введение CCL:

Ламинированная медь или CCL является строительным блоком печатной платы. На самом деле печатная плата — это не что иное, как CCL, на котором сделаны дорожки, контактные площадки, отверстия и переходные отверстия. CCL в основном представляет собой материал подложки, который предварительно пропитан (препрег) и пропитан клеем на основе эпоксидной смолы, а затем медная фольга наносится сверху и снизу листа препрега, а затем обрабатывается при высокой температуре, высоком давлении и высоковакуумная прессовальная машина для формирования «ламинирования». Это ламинирование или сэндвич из базовой подложки печатной платы, медной фольги и эпоксидной смолы называется CCL.

Подложка печатной платы:

Существует множество различных материалов подложки печатной платы. FR-4 на сегодняшний день является наиболее часто используемым материалом подложки. Однако в печатных платах с металлическим сердечником (MCPCB) используется подложка, такая как алюминий или медь, для эффективного отвода тепла от поверхности, и они обычно используются в мощных электронных устройствах, таких как светодиодные фонари. Точно так же используются печатные платы с керамическим сердечником, где материалом подложки является Al2O3 (глинозем) или AlN (нитрид алюминия). Материалы керамической подложки имеют более высокую тенденцию к эффективному рассеиванию тепла, чем FR-4, и широко используются в устройствах высокой мощности, таких как теплоотвод микросхемы микропроцессора, наряду с активными методами охлаждения, такими как вентиляторы и радиаторы. Более того, жесткие CCL также состоят из подложки BUM (наращивание многослойной), подложки из термопласта и подложки со встроенным конденсатором и т. д.

Однако в печатных платах с металлическим сердечником (MCPCB) используется подложка, такая как алюминий или медь, для эффективного отвода тепла от поверхности, и они обычно используются в мощных электронных устройствах, таких как светодиодные фонари. Точно так же используются печатные платы с керамическим сердечником, где материалом подложки является Al2O3 (глинозем) или AlN (нитрид алюминия). Материалы керамической подложки имеют более высокую тенденцию к эффективному рассеиванию тепла, чем FR-4, и широко используются в устройствах высокой мощности, таких как теплоотвод микросхемы микропроцессора, наряду с активными методами охлаждения, такими как вентиляторы и радиаторы. Более того, жесткие CCL также состоят из подложки BUM (наращивание многослойной), подложки из термопласта и подложки со встроенным конденсатором и т. д.

Другими типами широко используемых жестких подложек CCL на основе органических смол являются бумажные подложки, подложки из стекловолокна и композитные подложки. Для гибкой подложки печатной платы в настоящее время используются такие материалы сердцевины, как полиэфирная базовая пленка, гибкая CCL, полиимидная базовая пленка, гибкая CCL, LCP (жидкокристаллический полимер), базовая гибкая CCL и т. д.

Для гибкой подложки печатной платы в настоящее время используются такие материалы сердцевины, как полиэфирная базовая пленка, гибкая CCL, полиимидная базовая пленка, гибкая CCL, LCP (жидкокристаллический полимер), базовая гибкая CCL и т. д.

CCL на основе эпоксидной смолы Ожидается, что он будет иметь высокую электрическую изоляцию, хорошую способность рассеивания тепла, высокую Tg (температуру стеклования), стабильность размеров, хорошую устойчивость к влажности и химическим веществам, огнестойкость, низкий тангенс угла диэлектрических потерь (Dk), низкий коэффициент рассеяния (Df) и высокий производительность в отношении высокоскоростной передачи высокочастотного сигнала с низкими потерями при передаче (хорошая целостность сигнала) и в целом способствует высокой надежности.

Материал подложки обеспечивает физическую твердую структурную форму печатной платы, которая содержит компоненты SMT и THT. Обычно большинство производителей печатных плат берут большой лист CCL, а затем разрезают его на панели в соответствии с размером машин для производства печатных плат, а затем после длительного процесса изготовления, сборки и тестирования печатных плат из панели вырезаются небольшие отдельные печатные платы.

Материалы подложки, описанные выше для CCL (ламината с медным покрытием), являются существующей тенденцией, используемой на рынке печатных плат, однако будущие тенденции и развивающиеся улучшения в «CCL» предъявляют некоторые новые требования в отношении сырья, особенно эпоксидной смолы.

Типы эпоксидной смолы CCL:

Около 70% CCL (ламинат с медным покрытием), представленных на рынке сегодня, представляет собой смолу на основе эпоксидной смолы. Популярный FR-4 является примером CCL на эпоксидной основе с Tg = 175 O C. Бессвинцовый FR-4, CCL из стекловолокна включает G-10, G-11, FR-4 и FR-5. CCL на бумажной основе FR-1 и FR-3, а другие представляют собой композиционные эпоксидные материалы CEM-1 и CEM-3 на основе CCL. Для гибких печатных плат базовыми подложками являются эпоксидная смола, модифицированная полиимидом, эпоксидная смола, модифицированная BT, и эпоксидная смола, модифицированная PPO.

Тенденция развития и требования к эпоксидной смоле CCL:

Гидролизуемый контроль ионов хлора:

Основные требования CCL в отношении эпоксидной смолы заключаются в том, что эпоксидная смола увеличивает хорошую механическую прочность CCL, обеспечивает низкое поглощение влаги и обеспечить высокий уровень чистоты. Чтобы поддерживать высокую чистоту эпоксидной смолы электронного качества, необходимо контролировать содержание щелочного металла, т.е. натрия (Na+) и хлора (Cl). Содержание гидролизуемого хлора в эпоксидной смоле необходимо контролировать на уровне ниже 300 частей на миллион, поскольку он может осаждаться под воздействием воды или влаги, вызывая эрозию, тем самым сокращая срок службы конечного продукта. Общее содержание хлора должно быть ниже 500 частей на миллион. Среда с низкой влажностью необходима для эпоксидной смолы CCL для повышения надежности продукта.

Чтобы поддерживать высокую чистоту эпоксидной смолы электронного качества, необходимо контролировать содержание щелочного металла, т.е. натрия (Na+) и хлора (Cl). Содержание гидролизуемого хлора в эпоксидной смоле необходимо контролировать на уровне ниже 300 частей на миллион, поскольку он может осаждаться под воздействием воды или влаги, вызывая эрозию, тем самым сокращая срок службы конечного продукта. Общее содержание хлора должно быть ниже 500 частей на миллион. Среда с низкой влажностью необходима для эпоксидной смолы CCL для повышения надежности продукта.

Эпоксидная смола на основе фосфора:

Отвердитель эпоксидной смолы содержит галоген, а бром является основным компонентом клея на основе эпоксидной смолы. Итак, все мы знаем, что бром и галоген являются опасными материалами, и в соответствии со стандартами соответствия RoHS их использование запрещено. Эти бромированные вещества, включая полибромдифениловый эфир (ПБДЭ) и другие подобные ПБД, выделяют опасные вещества, которые при вдыхании или употреблении могут вызвать серьезные нарушения здоровья. Имея это в виду, в настоящее время исследуются более безопасные варианты и развивается тенденция использования «фосфора (P)» в качестве эпоксидной смолы для CCL. Хотя соединение фосфора, азота и свинца может быть полезно для повышения огнестойкости CCL, оно вредно для здоровья. Люди получают информацию, ищут и исследуют улучшенные способы использования фосфора в качестве соединения, например, в композитах полиакриламидной эпоксидной смолы, что позволяет избежать других опасных веществ, таких как свинец (Pb), галоген и бром.

Имея это в виду, в настоящее время исследуются более безопасные варианты и развивается тенденция использования «фосфора (P)» в качестве эпоксидной смолы для CCL. Хотя соединение фосфора, азота и свинца может быть полезно для повышения огнестойкости CCL, оно вредно для здоровья. Люди получают информацию, ищут и исследуют улучшенные способы использования фосфора в качестве соединения, например, в композитах полиакриламидной эпоксидной смолы, что позволяет избежать других опасных веществ, таких как свинец (Pb), галоген и бром.

Жидкокристаллические эпоксидные смолы (LCER):

В настоящее время преобладает еще одна тема исследований, связанная с использованием эпоксидного мономера 4,4′-диглицидилоксибифенила (BP), синтезированного и отвержденного тетрафункциональным амином, т. е. сульфаниламидом (SAA), для получения жидкого кристаллическая эпоксидная смола. Экспериментально было показано, что (БП) не является жидкокристаллическим эпоксидным мономером и в интервале температур 120–140 °С существует необратимый кристаллический переход. Использование ПАВ приводит к образованию «смектической» жидкокристаллической фазы. LCER демонстрируют полидоменную структуру с отдельными жидкокристаллическими доменами, распределенными в матрице смолы, что приводит к лучшим термомеханическим свойствам. Эти LCER демонстрируют низкую усадку при отверждении, превосходную термическую стабильность и хорошие механические свойства. Кроме того, в LCER преодолевается недостаток хрупкости, характерный для традиционных эпоксидных смол, и сохраняется температура стеклования. Это делает LCER подходящим для использования в CCL печатных плат для различных приложений, таких как электронные корпуса.

Использование ПАВ приводит к образованию «смектической» жидкокристаллической фазы. LCER демонстрируют полидоменную структуру с отдельными жидкокристаллическими доменами, распределенными в матрице смолы, что приводит к лучшим термомеханическим свойствам. Эти LCER демонстрируют низкую усадку при отверждении, превосходную термическую стабильность и хорошие механические свойства. Кроме того, в LCER преодолевается недостаток хрупкости, характерный для традиционных эпоксидных смол, и сохраняется температура стеклования. Это делает LCER подходящим для использования в CCL печатных плат для различных приложений, таких как электронные корпуса.

Эпоксидная смола, устойчивая к ультрафиолетовому излучению:

Одна из трудностей, с которой сталкиваются CCL на основе эпоксидной смолы в печатных платах, заключается в том, что со временем поверхность становится бледно-желтой из-за постоянного воздействия солнечного света в случаях, когда печатные платы монтируются в местах прямого воздействия солнце. Это может привести к обесцвечиванию, ломкости или разрушению традиционной эпоксидной смолы. Решение этой проблемы заключается в использовании комбинации поглотителя УФ-излучения с HLAS (стабилизатор света на основе затрудненных аминов). Эта комбинация очень эффективна для замедления повреждающего действия УФ-излучения на эпоксидные покрытия, но не является постоянным. Используя пигментированное покрытие из алифатического полиуретана или полиаспарагиновой кислоты на эпоксидной смоле, CCL может защитить CCL от воздействия УФ-излучения. Исследование в этом отношении представляет собой тенденцию развития CCL на основе эпоксидных смол.

Это может привести к обесцвечиванию, ломкости или разрушению традиционной эпоксидной смолы. Решение этой проблемы заключается в использовании комбинации поглотителя УФ-излучения с HLAS (стабилизатор света на основе затрудненных аминов). Эта комбинация очень эффективна для замедления повреждающего действия УФ-излучения на эпоксидные покрытия, но не является постоянным. Используя пигментированное покрытие из алифатического полиуретана или полиаспарагиновой кислоты на эпоксидной смоле, CCL может защитить CCL от воздействия УФ-излучения. Исследование в этом отношении представляет собой тенденцию развития CCL на основе эпоксидных смол.

Эпоксидная смола с высокой Tg CCL:

Температура стеклования (Tg) — это температура, критическая для температуры применения, т. е. при использовании печатной платы. Рекомендуется, чтобы Tg эпоксидной смолы CCL была высокой, чтобы она могла выдерживать высокие температуры. В настоящее время Tg для обычной эпоксидной смолы FR-4 CCL составляет около 140 O C, но все еще продолжаются исследования, направленные на ее повышение до значительного уровня.