Элемент пельтье срок службы: Элемент Пельтье TEC1-12706. Параметры, условия эксплуатации

Содержание

Отличия систем охлаждения в винных шкафах: компрессоры и Пельтье

Отличия систем охлаждения в винных шкафах: компрессоры и Пельтье

Выбирая свой идеальный шкаф для хранения вина, важно учитывать, на какой системе охлаждения он работает. Это влияет и на вместительность холодильника, и на его стоимость. Кроме того, такие характеристики, как энергопотребление и уровень производимого шума, тоже зависят именно от типа охлаждения.

Как правило, существуют различные способы поддержания холода в винном шкафу, но двумя самыми распространенными системами охлаждения являются термоэлектрическая и компрессорная. Рассмотрим их плюсы и минусы.

Термоэлектрическое охлаждение

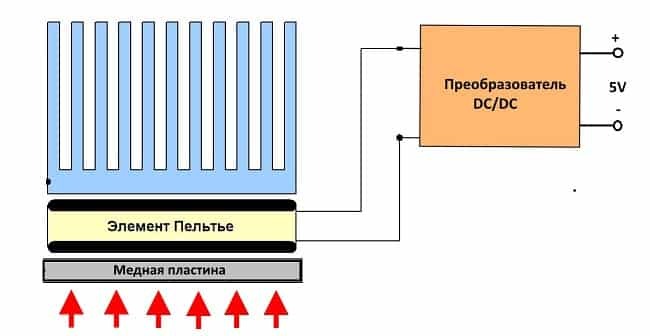

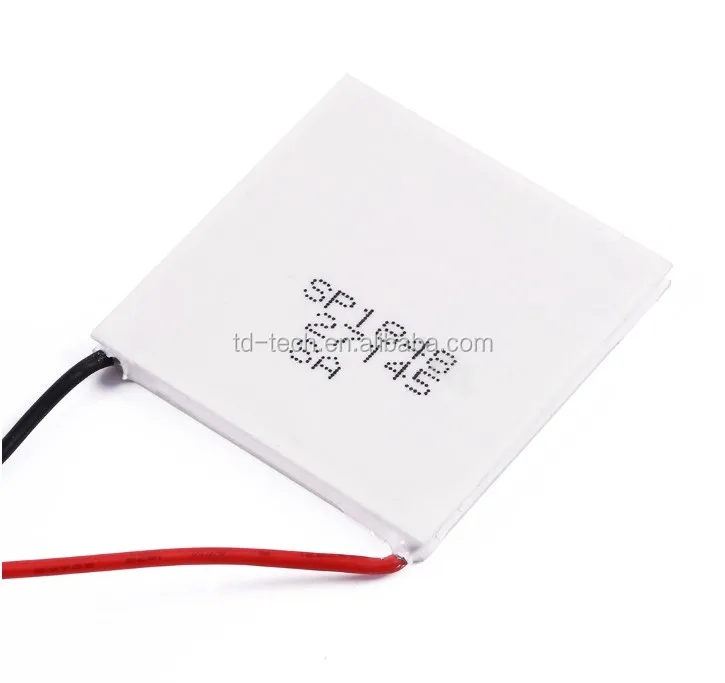

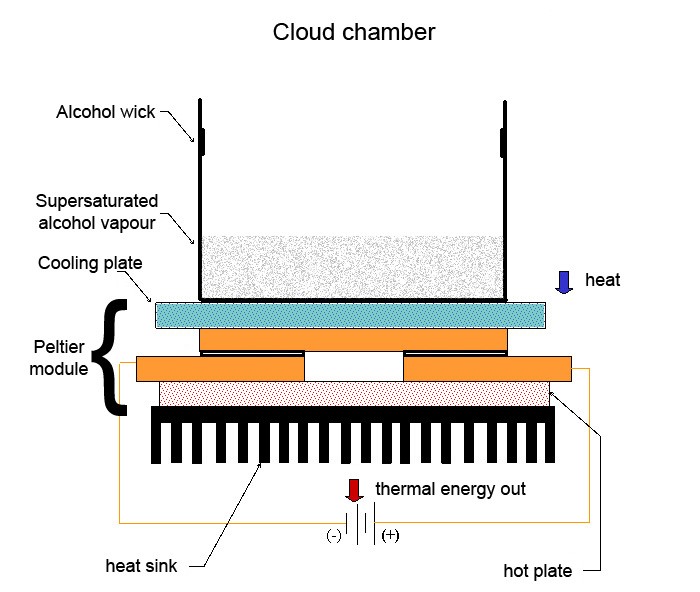

Действие данного вида охлаждения основывается на применении элемента Пельтье, который представляет собой пластину, нагреваемую и охлаждаемую с противоположных сторон при подаче напряжения.

Несомненным плюсом винных холодильников, работающих на данной системе, являются небольшие габариты. Пластина занимает мало места, а потому очень удобна для применения в холодильниках небольшого размера. Более того, термоэлектрическое охлаждение в отличие, например, от того же компрессорного, не создает вибрации. Значит, отпадает необходимость учитывать этот фактор при создании холодильника. К слову, отсутствие дополнительной системы уменьшения вибрации еще и удешевляет стоимость шкафа. Относительно низкая цена служит еще одним востребованным преимуществом.

Пластина занимает мало места, а потому очень удобна для применения в холодильниках небольшого размера. Более того, термоэлектрическое охлаждение в отличие, например, от того же компрессорного, не создает вибрации. Значит, отпадает необходимость учитывать этот фактор при создании холодильника. К слову, отсутствие дополнительной системы уменьшения вибрации еще и удешевляет стоимость шкафа. Относительно низкая цена служит еще одним востребованным преимуществом.

Но у данной системы есть и недостатки. Основной минус заключается в том, что вырабатываемого холода не хватает на большое количество бутылок. Так, холодильники с термоэлектрическим охлаждением лучше всего подходят для не более чем 30-ти бутылок красного вина или всего 6-8 бутылок белого вина. Помимо прочего, такие шкафы отличаются более высоким расходом электроэнергии. Например, оборудование с компрессорным охлаждением гораздо экономичнее. Именно это послужило причиной отказа от термоэлектрических систем охлаждения в пользу компрессорных в Европе. Однако, в России данный вид все еще пользуется спросом благодаря низкой стоимости. К числу недостатков можно также отнести невозможность встроить такое оборудование в интерьер.

Однако, в России данный вид все еще пользуется спросом благодаря низкой стоимости. К числу недостатков можно также отнести невозможность встроить такое оборудование в интерьер.

Компрессорное охлаждение

Этот вид охлаждения имеет самое широкое распространение во всех сферах деятельности. Оно работает по принципу обычного холодильника и производит холод за счет расширения и сжатия газа. Компрессор двигает газ по трубам, и в процессе его сжатия выделяется тепло, которое поглощается в процессе расширения, тем самым выделяя холод.

Великолепной отличительной чертой холодильников с компрессорным охлаждением является экономичное энергопотребление и способность при том легко охлаждать огромное количество бутылок. Например, для охлаждения 200 бутылок компрессору потребуется всего 0,4-0,6 кВт, что является абсолютно незначительным показателем для такого внушительного количества. Кроме того, эти холодильники являются так называемыми «рабочими лошадками» за счет длительного срока службы. Эксплуатационный период в 10 лет — вполне реальный, если не сказать стандартный срок работы компрессорной системы охлаждения. Дополнительными плюсами являются высокая надежность, зарекомендовавшая себя в длительном применении технология, а также возможность встраивать такое оборудование в дизайн помещения.

Эксплуатационный период в 10 лет — вполне реальный, если не сказать стандартный срок работы компрессорной системы охлаждения. Дополнительными плюсами являются высокая надежность, зарекомендовавшая себя в длительном применении технология, а также возможность встраивать такое оборудование в дизайн помещения.

Конечно, и тут не обошлось без минусов. В частности, компрессоры издают шум и вибрацию, но производители научились ее уменьшать за счет специализированных подушек и других решений. Поэтому перед покупкой необходимо изучить параметры уровня шума конкретной модели. Примечательно, что профессиональные винные шкафы, предназначенные для использования в залах ресторана, имеют внешне изумительный вид, но работают весьма шумно, поэтому такие модели лучше не рассматривать для использования в домах и квартирах.

Карта сайта

Винные шкафы:

Eurocave,

Vestfrost,

Caso,

Cold Vine,

Climadiff,

Dometic,

Dunavox,

Ip Industrie,

La Sommeliere,

Indel B,

Для дома и офиса,

Для ресторана и кафе,

Однозонные,

Двухзонные,

Трехзонные,

Четырехзонные,

Мультизонные

© 2015-2022 winecool. ru

ru

Все права защищены.

E-mail: [email protected]

Адрес: Москва, Рязанский проспект, д. 8Ас1, офис 229/8

Телефон: 8 (499) 110-07-93

Режим работы офиса: с 10 до 18, ПН-ПТ

Разработка сайта

компрессоры и элемент Пельтье – различия между ними

Ценители хороших вин рано или поздно задумываются о покупке специального холодильника для хранения бутылок. Однако непросто сделать выбор среди широкого ряда моделей.

Серьезная покупка требует взвешенного подхода. Необходимо определиться с вместимостью винного шкафа, местом установки и желаемым дизайном. При выборе идеального варианта оборудования важное значение имеет тип охлаждения. Именно от него зависят:

- объем;

- энергопотребление;

- уровень шума.

Производители винных шкафов используют разные системы для поддержания холода. Самыми распространенными являются компрессорная и термоэлектрическая.

Винные шкафы с компрессорным охлаждением

Система на основе компрессора получила широкое распространение во всех сферах. Она работает по принципу бытового холодильника с использованием хладагента. Движущийся по трубам газ при увеличении и уменьшении давления меняет состояние, переходит из жидкой формы в газообразную – то отдавая, то поглощая тепло.

Большое преимущество компрессорных винных шкафов – в экономичном энергопотреблении и способности «обслуживать» огромное число бутылок. На охлаждение 200 стандартных емкостей 0,75 л требуется лишь 0,4-0,6 кВт. Давно применяемая компрессорная технология доказала высокую надежность. Эксплуатационный период системы – минимум 10 лет, несмотря на круглосуточную работу компрессора. Винотеки с таким типом охлаждения можно без проблем встраивать в общий дизайн помещения.

Несмотря на широкую популярность, компрессорное оборудование имеет минусы в виде шума и вибрации. Инженеры активно работают над решением этих проблем. Вибрацию уменьшают за счет установки компрессоров на специальные резиновые подвесы, шум – при помощи использования шумозащитных кожухов.

Инженеры активно работают над решением этих проблем. Вибрацию уменьшают за счет установки компрессоров на специальные резиновые подвесы, шум – при помощи использования шумозащитных кожухов.

Перед покупкой винного шкафа стоит обратить внимание на параметры уровня шума устройства, во избежание неудобств в дальнейшем. Не следует выбирать модель для дома среди профессиональных витрин для залов ресторанов. Внешняя привлекательность обманчива: в полной тишине издаваемый ими шум достаточно хорошо слышен.

Термоэлектрическое охлаждение шкафов для вина

Тихие термоэлектрические модели идеальны для небольших помещений. В основе работы системы лежит элемент Пельтье. При подаче напряжения пластина с одной стороны нагревается, с противоположной – охлаждается. Мощный встроенный вентилятор распределяет холодный воздух по камере.

Компактная пластина удобна для применения в небольших винных холодильниках. Отсутствие движущихся частей, газов и жидкостей способствует бесшумности. Производителям не приходится оснащать термоэлектрическое оборудование системами против механических вибраций, что удешевляет конечную стоимость.

Однако винные шкафы на элементах Пельтье также не лишены некоторых недостатков. По КПД такое охлаждение уступает компрессорному. Термоэлектрический холодильник не подойдет для большого количества бутылок: максимум на 30 красного или 6-8 – белого вина. Срок службы в среднем составляет 5 лет.

Термоэлектрические модели очень сложно встроить в интерьер. Кроме того, такие шкафы расходуют больше электроэнергии. Низкая энергоэффективность стала причиной их запрета в Европе с марта 2021 года. Но благодаря ценовой доступности винные шкафы термоэлектрического типа пользуются спросом, особенно среди отельеров.

Выбор за покупателем

Винные шкафы отличаются формами, габаритами, цветовой палитрой, декорированием, системами охлаждения и дополнительными функциями. Но все они соответствуют международным стандартам правильного хранения напитков. Главное – выбрать отвечающую конкретным потребностям модель. Для начала надо определиться с местом установки и параметрами:

- встраиваемый или отдельностоящий шкаф;

- компрессорный или термоэлектрический тип охлаждения;

- полезный объем;

- количество температурных зон.

Для охлаждения вина перед подачей достаточно компактной термоэлектрической модели. Но если речь идет о долгом хранении коллекционных вин, то специалисты рекомендуют делать выбор в пользу компрессорных винотек.

2022-11-28 13:34:34

0

45

Комментарии:

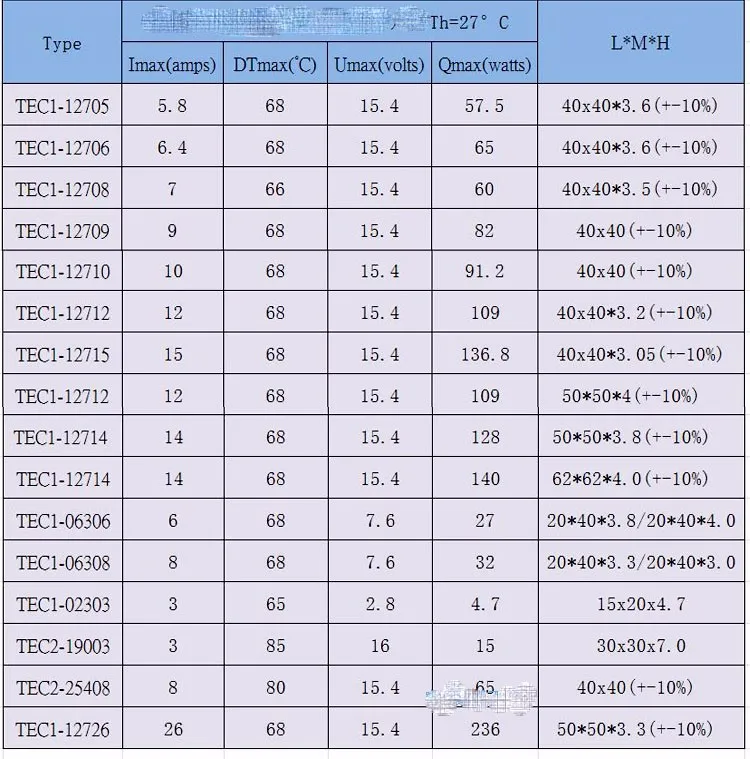

Вопросы надежности для модулей Пельтье

Модули Пельтье, также известные как термоэлектрические охладители (TEC) или термоэлектрические модули (TEM), представляют собой твердотельные устройства, которые передают тепло при подаче электроэнергии. Как и в случае со многими компонентами, надежность модулей Пельтье имеет большое значение в приложениях, поэтому полезно иметь некоторые базовые знания об их конструкции и правильной реализации. В этом сообщении блога будет представлен обзор конструкции модуля Пельтье, а затем краткое изложение распространенных механизмов отказа и способов повышения надежности TEC.

Загрузить бесплатную электронную книгу «Всеобъемлющее управление температурным режимом»

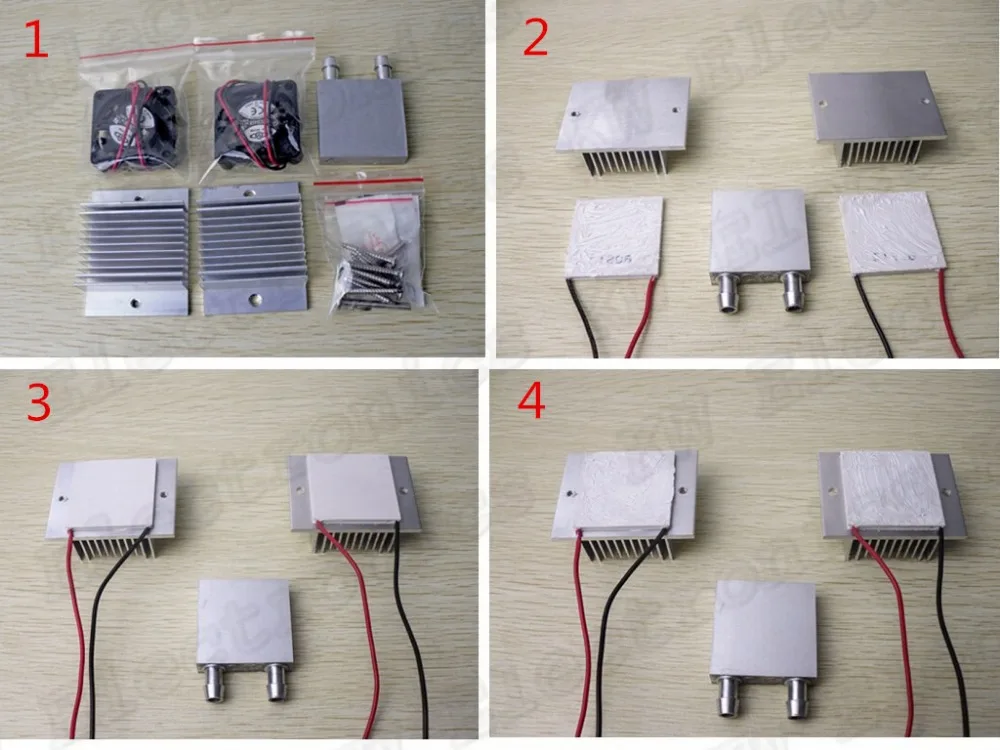

Конструкция модуля Пельтье

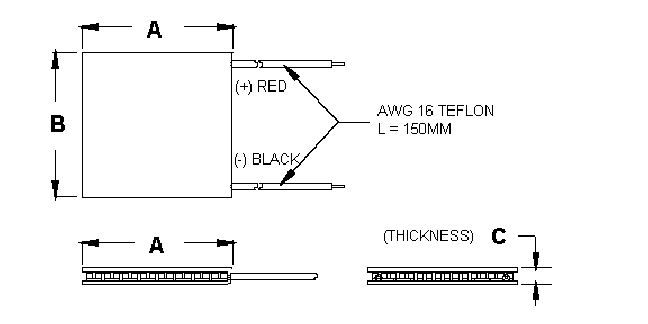

Модули Пельтье представляют собой полупроводниковые устройства, не содержащие движущихся частей и работающие в широком диапазоне температур. Создание модулей Пельтье было рассмотрено в этом техническом описании устройств CUI, но здесь приведено краткое напоминание, чтобы помочь в обсуждении.

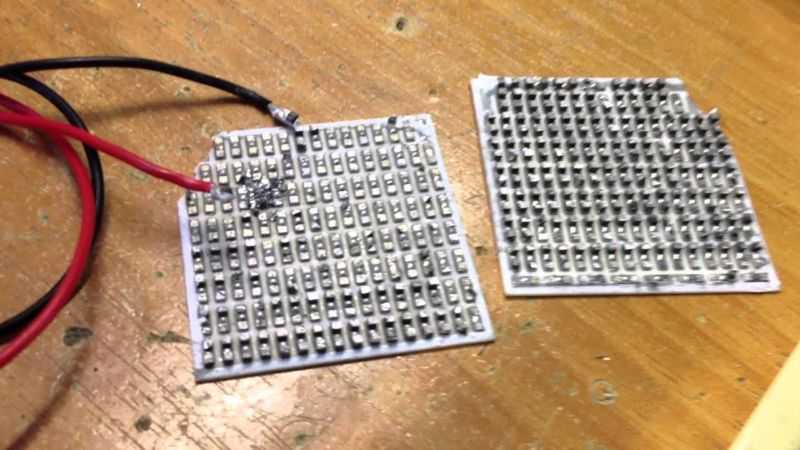

Конструкция модулей Пельтье состоит из положительно и отрицательно легированных частиц полупроводникового материала, помещенных между двумя электроизолирующими, но теплопроводными керамическими пластинами. На внутренние поверхности каждой из керамических пластин нанесены проводящие узоры из металла, а к проводящим узорам припаяны полупроводниковые таблетки. Эта конфигурация модуля размещает все полупроводниковые таблетки электрически последовательно и механически параллельно. Последовательные электрические соединения обеспечивают желаемые тепловые эффекты, а параллельная механическая конфигурация заставляет тепло поглощаться одной из керамических пластин (холодная сторона) и выделяться другой керамической пластиной (горячая сторона).

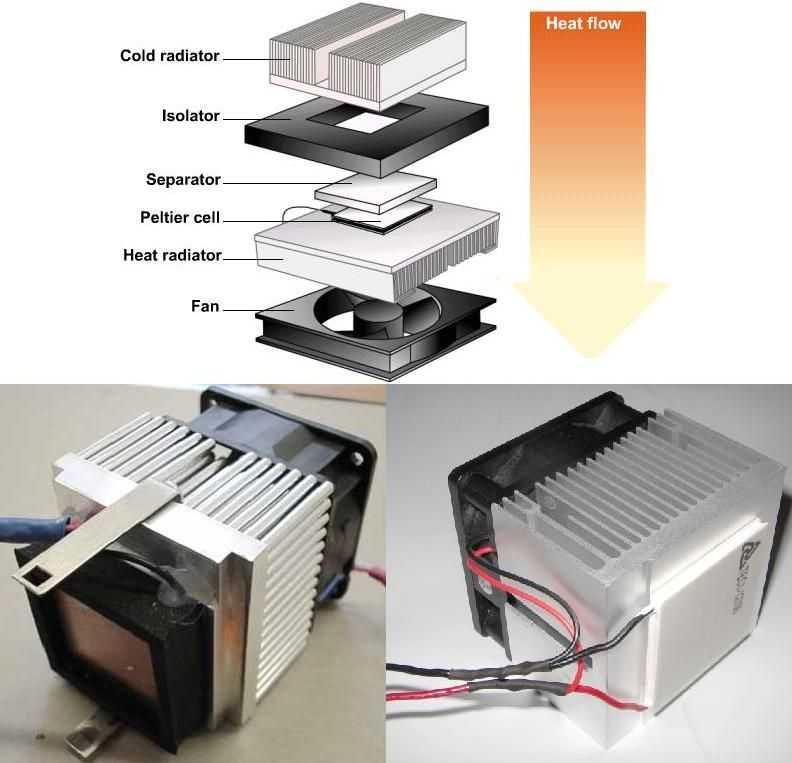

Типичная конструкция модуля Пельтье

Механизмы отказа модуля Пельтье

Наиболее распространенным механизмом отказа модулей Пельтье является механическое разрушение полупроводниковых таблеток или связанных с ними паяных соединений. Эти трещины первоначально не распространяются полностью через таблетку или паяное соединение и могут быть обнаружены по увеличению последовательного сопротивления устройства. Это увеличение сопротивления модуля Пельтье приводит к снижению его общей «эффективности», но может произойти полный отказ, если трещина полностью распространится по полупроводниковой таблетке или паяному соединению.

Механическое растяжение или сдвиг

Типичное применение модуля Пельтье включает размещение объекта, подлежащего охлаждению, на холодной пластине модуля и радиатора на горячей стороне. Механические отказы могут возникнуть, если радиатор и охлаждаемый объект приклеены к керамическим пластинам без какой-либо другой механической конструкции для поддержки охлаждаемого объекта и радиатора. Использование только устройства Пельтье для поддержки объекта или радиатора может вызвать большие сдвиговые или растягивающие нагрузки на модуль. Модули Пельтье не способны выдерживать большие усилия натяжения или сдвига между радиатором и охлаждающей пластиной и могут сломаться при приложении таких усилий.

Использование только устройства Пельтье для поддержки объекта или радиатора может вызвать большие сдвиговые или растягивающие нагрузки на модуль. Модули Пельтье не способны выдерживать большие усилия натяжения или сдвига между радиатором и охлаждающей пластиной и могут сломаться при приложении таких усилий.

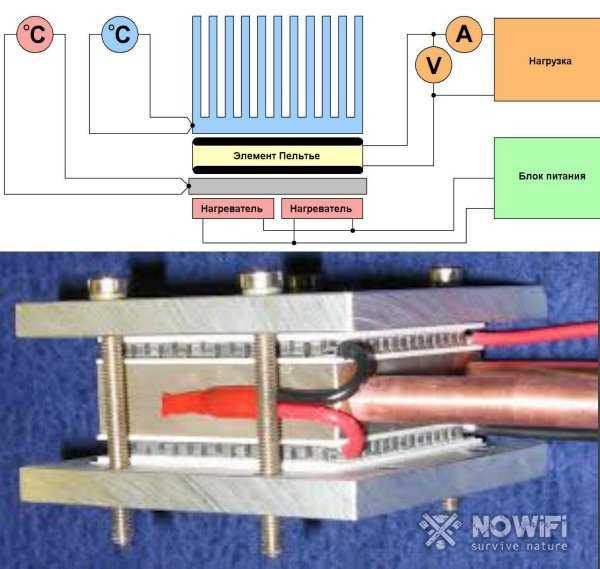

Силы растяжения и сдвига в типичной сборке модуля Пельтье

В большинстве случаев радиатор и охлаждаемый объект скрепляются вместе, а модуль Пельтье находится между ними. Эта механическая конфигурация используется потому, что модули Пельтье могут выдерживать большие сжимающие усилия от зажимов, в то время как зажимы поглощают любое напряжение сдвига или растяжения, возникающее между объектом и радиатором.

Примеры механического напряжения сдвига, растяжения и сжатия на модуле Пельтье

Механическое сжатие

Несмотря на то, что модули Пельтье выдерживают большие сжимающие нагрузки, радиаторы и охлаждаемые объекты должны применяться таким образом, чтобы сила зажима была равномерной по всему модулю Пельтье. Неравномерные силы зажима создают крутящие моменты, а также силы сжатия между керамическими пластинами, что может привести к механическому повреждению.

Неравномерные силы зажима создают крутящие моменты, а также силы сжатия между керамическими пластинами, что может привести к механическому повреждению.

Механические ограничения, создающие сжимающую зажимную силу поперек модуля Пельтье, должны применяться осторожно и равномерно. Это сведет к минимуму крутящие нагрузки, действующие на модуль, и сведет к минимуму возможность повреждения.

Пример правильного и неправильного закрепления модуля Пельтье

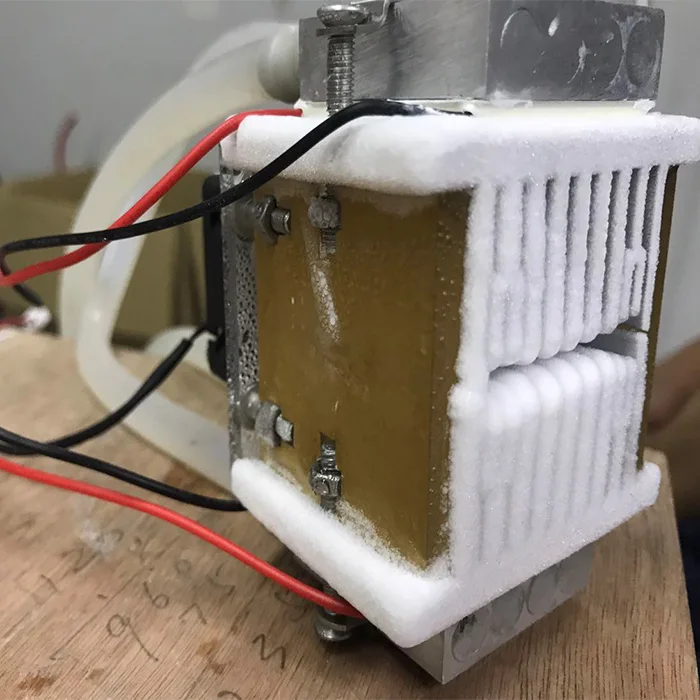

Термоциклирование

Керамические пластины и полупроводниковые таблетки, используемые для создания модулей Пельтье, имеют соответствующие коэффициенты теплового расширения (КТР). Несоответствие керамических и полупроводниковых КТР вызывает механические напряжения, которые могут привести к разрушению полупроводниковых таблеток и паяных соединений при нагреве или охлаждении модуля. В дополнение к изменению абсолютной температуры модулей Пельтье температурные градиенты в устройстве и быстрые скорости изменения его температуры вызывают механические напряжения из-за КТР. Эксплуатация при экстремальных температурах, с большими температурными градиентами и при высоких скоростях изменения температуры приводит к повышенным механическим напряжениям, которые могут привести к выходу устройства из строя.

Эксплуатация при экстремальных температурах, с большими температурными градиентами и при высоких скоростях изменения температуры приводит к повышенным механическим напряжениям, которые могут привести к выходу устройства из строя.

Загрязняющие вещества

Полупроводниковые таблетки, паяные соединения и металлизированные проводящие пути в модулях Пельтье могут подвергаться загрязнению из внешних источников, что также может привести к отказам. Распространенным решением для минимизации воздействия загрязнения является нанесение полоски герметика по периметру модуля между двумя керамическими пластинами. Силиконовый каучук является обычным герметиком из-за механической податливости материала, но в тяжелых условиях эксплуатации силиконовый каучук может быть неэффективен в качестве пароизоляции. Эпоксидную смолу можно использовать в качестве герметика по периметру в местах с высокой концентрацией паров. Однако эпоксидная смола обычно не так податлива механически, как силиконовая резина.

Повышение надежности модуля Пельтье

Как упоминалось выше, механические напряжения могут вызвать образование трещин в паяных соединениях модуля Пельтье и полупроводниковых таблетках. Структура arcTEC™ компании CUI Devices, используемая в семействе модулей Пельтье, повышает производительность, надежность и срок службы модулей благодаря уникальной конструкции, которая борется с последствиями термической усталости. Он начинается с замены паяных соединений на холодной стороне модуля электропроводящей смолой. Эта смола более податлива механически, чем припой, и, таким образом, помогает свести к минимуму напряжения и трещины, возникающие в традиционных модульных конструкциях Пельтье. Остальные паяные соединения в конструкции arcTEC выполнены с использованием высокотемпературного сурьмяного припоя (SbSn, 235°C), а не более распространенного и низкотемпературного висмутового припоя (BiSn, 138°C). Припой на основе сурьмы лучше переносит механическое воздействие, чем припой на основе висмута, что способствует повышению надежности модуля Пельтье. Модули Пельтье компании CUI Devices также поставляются с пароизоляцией из силиконовой резины, повышающей их механическую совместимость. Другие пароизоляционные материалы, такие как эпоксидная смола, доступны по запросу.

Модули Пельтье компании CUI Devices также поставляются с пароизоляцией из силиконовой резины, повышающей их механическую совместимость. Другие пароизоляционные материалы, такие как эпоксидная смола, доступны по запросу.

Приведенное ниже тестирование демонстрирует повышение надежности структуры arcTEC по сравнению с обычными модулями Пельтье. При увеличении количества отказов по мере увеличения сопротивления диаграмма показывает быстрый рост сопротивления традиционной модульной конструкции по сравнению с более стабильной работой структуры arcTEC при большем количестве тепловых циклов.

Улучшенное термоциклирование структуры arcTEC по сравнению со стандартной конструкцией

Заключение

Количественно оценить надежность модулей Пельтье может быть сложно из-за большой зависимости от условий эксплуатации. Однако обсуждалось множество факторов, которые способствуют снижению их надежности. Некоторые факторы связаны с механической установкой модулей (напряжения сдвига и крутящего момента), тогда как другие факторы связаны с условиями эксплуатации (температура, температурный градиент и скорость нарастания температуры). Химическое загрязнение также может быть проблемой в некоторых приложениях. Усовершенствованные технологии сборки модулей Пельтье, например, используемые в структуре arcTEC компании CUI Devices, помогают смягчить механизмы механических отказов и, таким образом, способствуют повышению надежности. CUI Devices предлагает ряд устройств Пельтье различных размеров и тепловых характеристик, которые наилучшим образом соответствуют конкретным потребностям вашего приложения.

Химическое загрязнение также может быть проблемой в некоторых приложениях. Усовершенствованные технологии сборки модулей Пельтье, например, используемые в структуре arcTEC компании CUI Devices, помогают смягчить механизмы механических отказов и, таким образом, способствуют повышению надежности. CUI Devices предлагает ряд устройств Пельтье различных размеров и тепловых характеристик, которые наилучшим образом соответствуют конкретным потребностям вашего приложения.

Электронная книга

Загрузить бесплатное подробное руководство по управлению температурным режимом

Доступ сейчас их твердотельная конструкция. Для большинства приложений они обеспечат долгую и безотказную работу. Было много случаев, когда модули TE непрерывно использовались в течение двадцати или более лет, и срок службы модуля часто превышает срок службы связанного с ним оборудования. Однако конкретную надежность термоэлектрических устройств, как правило, трудно определить, поскольку частота отказов сильно зависит от конкретного применения. Для приложений с относительно установившимся охлаждением, когда питание постоянного тока подается на модуль более или менее непрерывно и равномерно, надежность термоэлектрического модуля чрезвычайно высока. Среднее время наработки на отказ (MTBF), превышающее 200 000 часов, в таких случаях не редкость, и это значение MTBF обычно считается отраслевым стандартом. С другой стороны, приложения, включающие термоциклирование, показывают значительно худшие показатели среднего времени безотказной работы, особенно когда модули TE подвергаются циклическому циклированию до высокой температуры.

Для приложений с относительно установившимся охлаждением, когда питание постоянного тока подается на модуль более или менее непрерывно и равномерно, надежность термоэлектрического модуля чрезвычайно высока. Среднее время наработки на отказ (MTBF), превышающее 200 000 часов, в таких случаях не редкость, и это значение MTBF обычно считается отраслевым стандартом. С другой стороны, приложения, включающие термоциклирование, показывают значительно худшие показатели среднего времени безотказной работы, особенно когда модули TE подвергаются циклическому циклированию до высокой температуры.

Публикация данных о надежности термоэлектрических модулей сопряжена с определенным риском, поскольку существует множество параметров и условий применения, которые будут влиять на конечный результат. Хотя данные о надежности действительны для условий, в которых проводилось испытание, они не обязательно применимы к другим конфигурациям. Методы сборки и монтажа модулей, системы и методы электропитания и контроля температуры, а также температурные профили вместе с множеством внешних факторов могут в совокупности приводить к частоте отказов в диапазоне от чрезвычайно низкой до очень высокой. Стремясь предоставить пользователям определенную базовую информацию о сроке службы термоэлектрического модуля и помочь инженерам в проектировании систем для достижения оптимальной надежности, мы разработали несколько тестовых программ для получения необходимых данных о надежности. На сегодняшний день результаты испытаний представлены для нескольких ситуаций, которые могут быть полезны конечным пользователям, использующим аналогичные или связанные приложения. Эти данные будут передаваться в каждом конкретном случае в зависимости от приложения и доступности.

Стремясь предоставить пользователям определенную базовую информацию о сроке службы термоэлектрического модуля и помочь инженерам в проектировании систем для достижения оптимальной надежности, мы разработали несколько тестовых программ для получения необходимых данных о надежности. На сегодняшний день результаты испытаний представлены для нескольких ситуаций, которые могут быть полезны конечным пользователям, использующим аналогичные или связанные приложения. Эти данные будут передаваться в каждом конкретном случае в зависимости от приложения и доступности.

Общие требования к правильной установке термоэлектрических модулей можно найти в разделе 6 настоящего технического руководства. Важно, чтобы модули устанавливались в соответствии с этими общими требованиями, чтобы свести к минимуму возможность преждевременного отказа модуля из-за неправильных методов сборки. Некоторые факторы, связанные с установкой, которые могут повлиять на надежность модуля, включают:

a) Термоэлектрические модули демонстрируют относительно высокую механическую прочность в режиме сжатия, но прочность на сдвиг сравнительно низкая. Охладитель TE не следует проектировать в системе, где он служит основным поддерживающим элементом механической конструкции. Кроме того, в приложениях, где будут присутствовать сильные удары и вибрация, термоэлектрический охлаждающий модуль следует монтировать на сжатие, т. е. устанавливать зажимным методом. При правильном монтаже термоэлектрические охладители успешно отвечают требованиям к ударам и вибрации в аэрокосмической, военной и других подобных средах.

Охладитель TE не следует проектировать в системе, где он служит основным поддерживающим элементом механической конструкции. Кроме того, в приложениях, где будут присутствовать сильные удары и вибрация, термоэлектрический охлаждающий модуль следует монтировать на сжатие, т. е. устанавливать зажимным методом. При правильном монтаже термоэлектрические охладители успешно отвечают требованиям к ударам и вибрации в аэрокосмической, военной и других подобных средах.

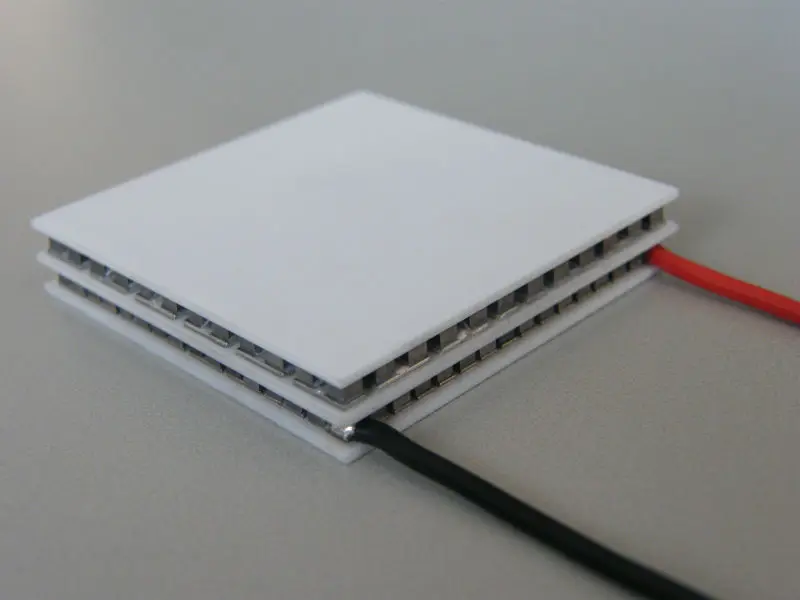

b) Хотя максимально рекомендуемая нагрузка на сжатие для термоэлектрических модулей составляет 15 кг на квадратный сантиметр (200 фунтов на квадратный дюйм) площади поверхности модуля, испытания показали, что значительно более 75 кг на квадратный сантиметр (1000 фунтов на квадратный дюйм) ) сжатие обычно может быть применено к большинству наших модулей, не вызывая сбоя. Важно обеспечить, чтобы при установке модулей с помощью зажима поддерживалось достаточное давление, чтобы модуль не был «ослаблен», в результате чего его можно было бы легко сдвинуть, приложив небольшое боковое или поперечное усилие. Незакрепленные модули могут стать особой проблемой, когда несколько модулей сгруппированы вместе в одном блоке охлаждения. В этой ситуации отсутствие адекватного давления прижима может привести как к снижению эффективности охлаждения, так и к преждевременному выходу модуля из строя. При установке нескольких модулей в массив рекомендуется использовать модули с небольшим допуском по высоте +/- 0,03 мм (0,001 дюйма). Во всех случаях зажимное усилие должно прилагаться равномерно, а сопрягаемые поверхности должны быть плоскими (см. раздел 6 «Указания по установке»).

Незакрепленные модули могут стать особой проблемой, когда несколько модулей сгруппированы вместе в одном блоке охлаждения. В этой ситуации отсутствие адекватного давления прижима может привести как к снижению эффективности охлаждения, так и к преждевременному выходу модуля из строя. При установке нескольких модулей в массив рекомендуется использовать модули с небольшим допуском по высоте +/- 0,03 мм (0,001 дюйма). Во всех случаях зажимное усилие должно прилагаться равномерно, а сопрягаемые поверхности должны быть плоскими (см. раздел 6 «Указания по установке»).

c) Не следует напрямую прикреплять большие неподдерживаемые массы к холодной поверхности модуля, чтобы предотвратить возможное разрушение компонентов модуля при воздействии значительного механического удара. Там, где речь идет о большой массе, термоэлектрические модули должны быть зажаты между радиатором и либо самой массой, либо промежуточной «холодной пластиной», на которой масса установлена. При таком расположении зажимные винты эффективно увеличивают прочность на сдвиг всей механической системы.

d) Влага не должна попадать внутрь термоэлектрического модуля, чтобы предотвратить снижение эффективности охлаждения и возможную коррозию материалов модуля в результате электрохимического воздействия или электролиза. При охлаждении ниже точки росы необходимо предусмотреть влагозащиту либо на самом модуле, либо между радиатором и охлаждаемым объектом в зоне, окружающей ТЭ модуль. Для непосредственной герметизации термоэлектрического модуля можно использовать силиконовый каучук электронного класса RTV. Гибкая пенопластовая изоляционная лента с закрытыми порами или листовой материал, возможно, в сочетании с RTV для заполнения небольших зазоров, могут использоваться для уплотнения между холодным объектом и радиатором.

e) Когда применение предполагает большие перепады температуры или термоциклирование, термоэлектрические модули не следует устанавливать с помощью припоя или эпоксидной смолы, в результате чего объект жестко приклеивается к модулю. Если термические коэффициенты расширения всех компонентов системы не одинаковы, жесткое соединение в сочетании с температурным циклированием часто приводит к преждевременному выходу модуля из строя из-за индуцированных термических напряжений. Жесткое соединение с горячей стороной модуля, как правило, менее проблематично, поскольку температура горячей стороны во время работы обычно относительно постоянна. При значительных колебаниях температуры или циклическом изменении температуры мы настоятельно рекомендуем монтировать модули путем зажима (сжатия) с использованием гибкого монтажного материала, такого как термопаста или фольга из графита или индия. Кроме того, жесткий монтаж с обеих сторон модулей не рекомендуется для устройств размером более 15 мм (5/8″).

Если термические коэффициенты расширения всех компонентов системы не одинаковы, жесткое соединение в сочетании с температурным циклированием часто приводит к преждевременному выходу модуля из строя из-за индуцированных термических напряжений. Жесткое соединение с горячей стороной модуля, как правило, менее проблематично, поскольку температура горячей стороны во время работы обычно относительно постоянна. При значительных колебаниях температуры или циклическом изменении температуры мы настоятельно рекомендуем монтировать модули путем зажима (сжатия) с использованием гибкого монтажного материала, такого как термопаста или фольга из графита или индия. Кроме того, жесткий монтаж с обеих сторон модулей не рекомендуется для устройств размером более 15 мм (5/8″).

Способы контроля температуры также влияют на надежность термоэлектрического модуля. Линейное или пропорциональное управление всегда следует выбирать вместо методов ВКЛ/ВЫКЛ, когда требуется продлить срок службы модуля.

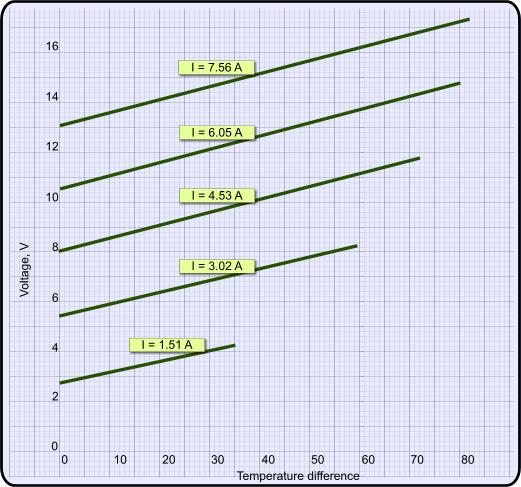

10.2 НАДЕЖНОСТЬ МОДУЛЯ ОТНОСИТЕЛЬНО ВЫСОКОТЕМПЕРАТУРНОГО ВОЗДЕЙСТВИЯ

Отказы термоэлектрических модулей обычно можно разделить на две группы: катастрофические отказы и отказы вследствие деградации. Отказы из-за деградации, как правило, носят долгосрочный характер и обычно вызываются изменениями параметров полупроводникового материала или увеличением электрического контактного сопротивления. Воздействие высоких температур может привести к изменению параметров материала и, следовательно, к снижению термоэлектрических характеристик. Для изучения этого эффекта был проведен тест. Ферротек 9Модули ТЭ серии 5 подвергались длительному непрерывному воздействию повышенной температуры 150°C в обычной воздушной атмосфере. В течение периода испытаний соответствующие параметры модуля регулярно измерялись и записывались. Одним из параметров, который является хорошим индикатором общей производительности модуля, является максимальный перепад температур (DTmax). Этот параметр отслеживался в течение 42 месяцев, при этом среднее значение отображалось на графике рисунка (10.1). Видно, что небольшое (2,5%) снижение DTmax с уменьшающейся скоростью изменения произошло в первые 12 месяцев воздействия высокой температуры. Однако за оставшиеся 30 месяцев дополнительное снижение DTmax составило лишь около 1,3%, поскольку характеристики полупроводникового материала стабилизировались.

Этот параметр отслеживался в течение 42 месяцев, при этом среднее значение отображалось на графике рисунка (10.1). Видно, что небольшое (2,5%) снижение DTmax с уменьшающейся скоростью изменения произошло в первые 12 месяцев воздействия высокой температуры. Однако за оставшиеся 30 месяцев дополнительное снижение DTmax составило лишь около 1,3%, поскольку характеристики полупроводникового материала стабилизировались.

Рисунок (10.1)

10.3 НАДЕЖНОСТЬ МОДУЛЯ, ОТНОСЯЩАЯСЯ К ТЕРМИЧЕСКОМУ ЦИКЛИРОВАНИЮ

Непрерывное термоциклирование термоэлектрических модулей в широком диапазоне температур эффективно представляет собой «испытание пытками» модуля, особенно когда модули нагреваются до относительно высокой температуры в одном конце цикла. За исключением нескольких необычных применений, частота отказов модуля в этом режиме работы выше, чем в любом другом рабочем режиме. Основой большинства отказов при термоциклировании является неизбежное несоответствие коэффициентов теплового расширения различных компонентов и материалов модуля. Такие отказы, как правило, имеют катастрофический характер, но обычно перед отказом может наблюдаться некоторая деградация.

Такие отказы, как правило, имеют катастрофический характер, но обычно перед отказом может наблюдаться некоторая деградация.

На данном этапе необходимо определить термоциклирование. Многие термоэлектрические приложения включают периодическое повышение и понижение контрольной температуры, иногда в довольно широком диапазоне температур. Хотя часто нет четкой границы между циклическим и нециклическим применением, термоциклирование обычно считается операцией, при которой температура регулярно и более или менее непрерывно повышается и понижается в течение длительного периода работы. Циклическое приложение, как правило, предполагает автоматическое или машинное управление отклонением температуры, а не ручное управление. Если температура устройства циклически повышается и понижается несколько раз в день, это, как правило, не считается приложением с циклическим изменением температуры для целей данного обсуждения. Если вы не уверены в статусе вашего конкретного заявления, пожалуйста, не стесняйтесь обращаться к нам за помощью.

По крайней мере, четыре фактора относятся к частоте отказов при термоциклировании, включая (1) общее количество циклов, (2) общее изменение температуры в течение цикла, (3) верхний температурный предел цикла и (4) скорость изменения температуры. Наивысшая надежность и срок службы модуля наблюдаются, когда число циклов невелико, температурный диапазон или диапазон узки, верхний температурный предел относительно низок, а скорость изменения температуры минимальна. (И наоборот, большое количество циклов в широком диапазоне температур с высокой скоростью изменения и высоким значением температуры в цикле увеличения приводит к значительному сокращению срока службы модуля.) Важно отметить, что абсолютный срок службы модуля зависит от общего количество циклов, а не общее время, необходимое для накопления этих циклов. Следовательно, при обсуждении термоциклирования MTBF лучше всего указывать в виде количества циклов, а не часов; мы позволим себе использовать MTBF таким образом в следующем обсуждении.

Тип модуля, используемого в приложениях термоциклирования, также важен с точки зрения частоты отказов. Модули, рассчитанные на более высокие максимальные рабочие температуры, обеспечивают значительно больший срок службы, чем устройства с более низкими характеристиками. Это верно даже при том, что верхняя температура цикла значительно ниже максимальной номинальной температуры модуля. В одном приложении, включающем двухкаскадную термоэлектрическую сборку, которая циклически работала в диапазоне от -55°C до +125°C, модуль, рассчитанный на 150°C, обеспечил среднее время безотказной работы 8100 циклов, в то время как модуль, рассчитанный на 200°C, показал среднее время безотказной работы 17500 циклов. циклы. Модули, рассчитанные на еще более низкие максимальные рабочие температуры, следует использовать только в приложениях с относительно низкими температурными циклами. В целом, мы рекомендуем использовать модули серии SuperTEC™ (рассчитанные на 200°C) для термоциклирования, превышающего 90°С.

Следует отметить, что два других фактора также могут влиять на среднее время безотказной работы при термоциклировании. Физически меньшие модули с меньшим количеством пар, по-видимому, обеспечивают более длительный срок службы, как и модули с более крупными элементами или «кубиками». Имеются достаточные данные, чтобы предположить, что модули, имеющие квадратный размер 30 мм (1,17 дюйма) или менее, демонстрируют более высокую надежность при термоциклировании, чем модули физически большего размера. Термические механические напряжения больше в больших модулях, и такие модули, как правило, имеют большее количество пар, что приводит к увеличению количества отдельных паяных соединений, которые могут утомляться под действием термического напряжения.

Чтобы лучше определить частоту отказов модулей в условиях циклического нагрева при высоких температурах, было проведено испытание, включающее непрерывное циклирование модулей серии SuperTEC в диапазоне температур от +30°C до +100°C. Модули устанавливались на радиатор с принудительной конвекцией и закрывались изолирующей алюминиевой пластиной. Полярность подаваемого постоянного тока попеременно менялась на противоположную, чтобы обеспечить активный нагрев и охлаждение, и измерялась температура крышки для определения пределов цикла. Общий период времени цикла составил 5 минут (2,5 минуты от 30°C до 100°C и 2,5 минуты от 100°C до 30°C), что составляет 288 циклов в день или 2016 циклов в неделю. Еженедельно измерялись параметры модуля, и о выходе из строя свидетельствовал резкий рост электрического сопротивления.

Модули устанавливались на радиатор с принудительной конвекцией и закрывались изолирующей алюминиевой пластиной. Полярность подаваемого постоянного тока попеременно менялась на противоположную, чтобы обеспечить активный нагрев и охлаждение, и измерялась температура крышки для определения пределов цикла. Общий период времени цикла составил 5 минут (2,5 минуты от 30°C до 100°C и 2,5 минуты от 100°C до 30°C), что составляет 288 циклов в день или 2016 циклов в неделю. Еженедельно измерялись параметры модуля, и о выходе из строя свидетельствовал резкий рост электрического сопротивления.

Модули показали медленный и предсказуемый рост электрического сопротивления, пока не достигли точки, в которой произошло быстрое увеличение сопротивления, указывающее на отказ. Все модули выдержали минимум 25 000 циклов без сбоев, см. рисунок (10.2), и испытание продолжалось до тех пор, пока 50 % модулей не вышли из строя. Среднее время безотказной работы модульной группы составило 68 000 циклов. Еще раз важно отметить, что методы монтажа и общие детали сборки являются важными факторами, когда применение включает термоциклирование. Некоторые приложения были протестированы при температуре от 5°C до 9°C.5 ° C, демонстрируя среднее время безотказной работы более 100 000 циклов.

Некоторые приложения были протестированы при температуре от 5°C до 9°C.5 ° C, демонстрируя среднее время безотказной работы более 100 000 циклов.

Рисунок (10.2) Прежде чем оставить тему термоциклирования, стоит упомянуть практическое применение этого процесса. Было показано, что из-за возникающих механических напряжений внутри термоэлектрического модуля термоциклирование является эффективным методом «приработки». Подвергая термоэлектрические устройства хорошо контролируемой циклической программе, можно идентифицировать потенциально неудовлетворительные модули, тем самым снижая вероятность отказов младенческой смертности. Очевидно, что с этой операцией связаны некоторые затраты, но она может быть полезна, когда требуется чрезвычайно высокая надежность.

10.4 НАДЕЖНОСТЬ МОДУЛЯ, ОТНОСЯЩАЯСЯ К ЦИКЛИЧЕСКИМ ПИТАНИЯМ ВКЛ/ВЫКЛ

Как обсуждалось ранее, принятый отраслевой стандарт для термоэлектрического модуля MTBF составляет минимум 200 000 часов. Это значение MTBF основано на относительно устойчивой работе модуля, когда питание системы периодически (обычно несколько раз в день) включается и выключается. В некоторых приложениях питание включается и выключается чаще, особенно там, где используется термостатический контроль температуры. Было проведено испытание с использованием модулей серии ValueTEC™ для изучения влияния циклического включения/выключения питания при относительно постоянной температуре. Модули устанавливались между парой радиаторов с принудительной конвекцией с использованием термопасты на интерфейсах модуль/радиатор. Полный номинальный ток подавался на модули в течение 7,5 секунд с последующим 7,5-секундным периодом «выключения», что приводило к одному полному циклу включения/выключения каждые 15 секунд. Входной ток для каждого модуля контролировался, и неисправность указывалась заметным уменьшением тока в результате увеличения электрического сопротивления модуля. Тест проводился до тех пор, пока не было набрано произвольное общее количество 25 000 часов или примерно 6 миллионов циклов.

Это значение MTBF основано на относительно устойчивой работе модуля, когда питание системы периодически (обычно несколько раз в день) включается и выключается. В некоторых приложениях питание включается и выключается чаще, особенно там, где используется термостатический контроль температуры. Было проведено испытание с использованием модулей серии ValueTEC™ для изучения влияния циклического включения/выключения питания при относительно постоянной температуре. Модули устанавливались между парой радиаторов с принудительной конвекцией с использованием термопасты на интерфейсах модуль/радиатор. Полный номинальный ток подавался на модули в течение 7,5 секунд с последующим 7,5-секундным периодом «выключения», что приводило к одному полному циклу включения/выключения каждые 15 секунд. Входной ток для каждого модуля контролировался, и неисправность указывалась заметным уменьшением тока в результате увеличения электрического сопротивления модуля. Тест проводился до тех пор, пока не было набрано произвольное общее количество 25 000 часов или примерно 6 миллионов циклов. Для этих условий испытаний расчетное среднее время безотказной работы составило 125 000 часов или 3×10 7 в выключенном состоянии.

Для этих условий испытаний расчетное среднее время безотказной работы составило 125 000 часов или 3×10 7 в выключенном состоянии.

ПРЕДОСТЕРЕЖЕНИЕ: Большинство обычных термостатов по своей природе имеют умеренно большие перепады температур открытия/закрытия. Это условие может создать ситуацию термоциклирования, при которой температура ТЭ-модуля постоянно колеблется между верхним и нижним дифференциальными пределами. Поскольку известно, что термоциклирование сокращает срок службы термоэлектрических модулей, использование традиционных схем термостатического контроля температуры с включением/выключением не рекомендуется для высоконадежных приложений.

10.5 ЭКОЛОГИЧЕСКИЕ СООБРАЖЕНИЯ

Термоэлектрические модули часто устанавливаются в системах, подверженных значительным ударам, вибрации и/или другим потенциально неблагоприятным условиям окружающей среды. Как упоминалось ранее в этом отчете, модули выдерживают умеренные усилия сжатия, но прочность на сдвиг относительно низкая. Однако, когда термоэлектрические модули правильно установлены в механическом узле, они выдерживают значительные механические нагрузки без поломок.

Однако, когда термоэлектрические модули правильно установлены в механическом узле, они выдерживают значительные механические нагрузки без поломок.

Модули Ferrotec были подвергнуты ряду экологических/механических испытаний и успешно прошли эти условия без сбоев. К таким испытаниям относятся:

Эксплуатация и хранение при высоких температурах:

150°C в течение 30 000+ часов

Эксплуатация и хранение при низких температурах:

-40°C в течение 1000+ часов

Тепловой удар:

(а) 100°C (15 сек)/100°C (15 сек), 10 циклов

(б) 150°С (5 мин)/-65°С (5 мин)/ 150°С, 10 циклов

(c) MIL-STD-202, Метод 107

Диапазон для модулей серии ValueTEC™: от -55°C до +85°C

Диапазон для модулей серии SuperTEC™: от -65°C до 150°C

Механический удар:

(a) 100G, 200G 2 6 мс; 500G, 1000G за 1 секунду, 3 оси, три удара по каждой оси

(b) MIL-STD-202, метод 213, условия испытаний I

Вибрация:

(a) 10/55/10 Гц, цикл 1 минута, 9,1G, 3 оси, 2 часа на каждую ось

(b) MIL-STD-202, метод 204A, условия испытаний B, пик 15G.

10.6 СТАНДАРТНЫЕ ПРОЦЕДУРЫ КОНТРОЛЯ КАЧЕСТВА

Производители термоэлектрических устройств независимо друг от друга разработали процедуры контроля качества и испытаний, чтобы гарантировать, что продукция соответствует опубликованным спецификациям и демонстрирует приемлемые стандарты качества изготовления. Хотя в отрасли существует несколько официальных стандартов (военные спецификации и т. д.), появились определенные минимальные общепризнанные критерии, которых придерживаются большинство крупных производителей термоэлектрических изделий. Однако, если у пользователей есть особые опасения по поводу проблем, связанных с качеством, которые могут повлиять на их конкретное применение, обычно желательно, чтобы пользователи обсуждали свои опасения с отдельными производителями термоэлектрических изделий.

Программа тестирования и качества Ferrotec разработана на основе многолетнего опыта работы в отрасли, охватывающего широкий спектр применений термоэлектрического охлаждения. Общие аспекты этой программы включают 100% электрические и механические испытания/осмотр продукции перед отправкой; испытания и скрининг в процессе производства с использованием либо 100-процентной проверки, либо выборочной проверки в соответствии с MIL-STD-105; и использование методов статистического управления процессами на различных критических операциях. Общая программа обеспечения качества структурирована в соответствии с MIL-Q-9.858А.

Общие аспекты этой программы включают 100% электрические и механические испытания/осмотр продукции перед отправкой; испытания и скрининг в процессе производства с использованием либо 100-процентной проверки, либо выборочной проверки в соответствии с MIL-STD-105; и использование методов статистического управления процессами на различных критических операциях. Общая программа обеспечения качества структурирована в соответствии с MIL-Q-9.858А.

10.7 ЗАКЛЮЧИТЕЛЬНЫЕ ЗАМЕЧАНИЯ

В предыдущем обсуждении мы подчеркнули большую зависимость надежности термоэлектрического модуля от условий применения. Следуя некоторым основным рекомендациям и зная, как определенные факторы влияют на срок службы модуля, разработчики смогут оптимизировать надежность системы. В то время как некоторые могут захотеть выполнить всесторонний анализ и смоделировать все соответствующие параметры, многие пользователи с необычными требованиями или нетрадиционными конфигурациями часто обращаются к эмпирическому подходу для определения надежности своего конкретного приложения.