Электролит для меднения: 1.1 Медные покрытия

Содержание

1.1 Медные покрытия

Медь – один из самых распространённых металлов в гальванотехнике. Медное покрытие мягкое, красноватого цвета, довольно пластичное, хорошо поддается пайке. Кроме того, медь – прекрасный проводник электричества. Тем не менее, для окончательных покрытий медь используется редко, так как быстро окисляется под действием кислорода воздуха и как следствие – тускнеет.

Превосходные выравнивающие и кроющие свойства меди делают ее идеальной для использования в качестве подложки перед нанесением других металлов. Помимо этого, благодаря своей мягкости и пластичности, медь легко полируется до яркого блеска, что позволяет получать на ней такой же яркий и блестящий слой другого металла.

Медь способна заполнять остроугольные углубления и сглаживать нежелательные неровности поверхности, позволяя наносить основной металл гладким равномерным слоем. Выравнивающие и кроющие свойства меди дают возможность избежать образования пор и пузырьков на конечном покрытии.

В качестве металлической подложки медь (из пирофосфатного электролита) может наноситься на алюминий, который из-за наличия окисной пленки практически не удерживает покрытия других металлов, осаждаемых электролитическим способом. Медь – единственный металл, который можно осаждать на поверхность изделий из цинка, свинца, медно-свинцовых и цинковых сплавов, отлитых под давлением.

Меднение в кислых электролитах.

В кислых электролитах медь присутствует в виде двухвалентных ионов. Чаще всего используются сульфатные и фторборатные электролиты так как они устойчивы в эксплуатации, имеют высокий выход по току (95-100%) и высокую скорость осаждения. Электролиты обладают хорошей выравнивающей способностью, особенно в присутствии органических добавок – производных пиридина, гидразина, некоторых красителей.

При использовании кислых электролитов не удается получить прочно сцепленных медных осадков непосредственно на стальных изделиях из-за контактного выделения меди. Однако при введении в такие электролиты органических добавок, тормозящих процесс контактного обмена, можно получить осадки, прочно сцепленные со сталью. В промышленности перед меднением стальных изделий в кислых электролитах на них наносят подслой никеля толщиной 0,3 — 0,5 мкм.

В промышленности перед меднением стальных изделий в кислых электролитах на них наносят подслой никеля толщиной 0,3 — 0,5 мкм.

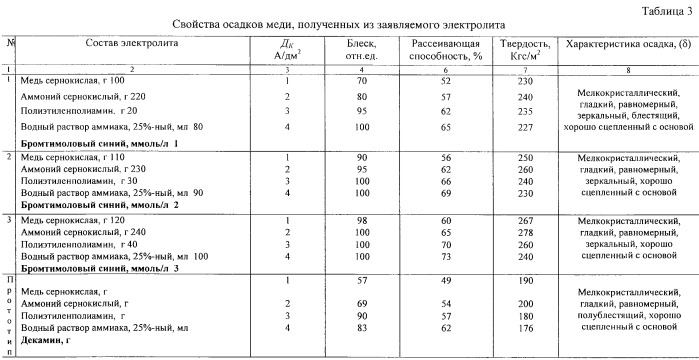

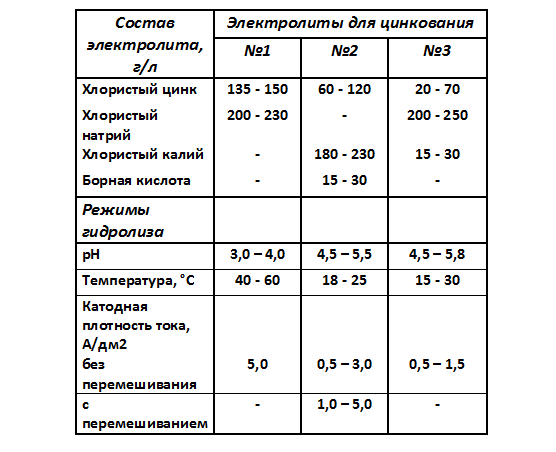

Состав сульфатных электролитов и режим осаждения:

| Состав электролита (г/л) и режим осаждения | Электролит №1 | Электролит №2 | Электролит №3 |

| Сульфат меди CuSO4 | 200-250 | 200-250 | 180-250 |

| Хлорид натрия Na Cl | — | 0,06-0,09 | — |

| Серная кислота H2SO4 | 50-70 | 40-60 | 30-50 |

| Соляная кислота HCl | — | — | 0,01-0,02 |

| Блокообразующая добавка | — | Зависит от добавки. | — |

| Температура, ° | 18-25 | 18-25 | 18-25 |

| Катодная плотность тока, А/дм2 | 1-2 | 3-5 | 2-3 |

Состав фторборатных электролитов и режим осаждения:

| Состав электролита, г/л | Электролти №4 | Электролит №5 |

| Фторборат меди CuBF4 | 35-40 | 220-250 |

| Кислота борфтористоводородная свободная HBF4 | 15-18 | 2-3 |

| Кислота борная HBO3 | 15-20 | 15-16 |

| Температура, ° | 18-25 | 60 |

| Катодная плотность тока, А/дм2 | До 10 | До 30 |

Электролит №1 – стандартный сернокислый, при перемешивании сжатым воздухом или механическим способом катодную плотность тока можно поднять до 6-8 А/дм2. Качество и мелкозернистость осадков, получаемых из этого электролита, повышаются при введении 7-10 мл/л этилового спирта.

Качество и мелкозернистость осадков, получаемых из этого электролита, повышаются при введении 7-10 мл/л этилового спирта.

Электролит №2 – используется для осаждения блестящих медных покрытий, обладает выравнивающим действием, требует высокой чистоты компонентов.

Электролит №3 – применяется для осаждения блестящих покрытий на детали несложной конфигурации.

Электролиты №4, 5 – фторборатные, используются для осаждения толстых слоев меди. Перемешивание, как правило, производят сжатым воздухом или механической мешалкой.

Меднение в щелочных электролитах.

Составы цианидных электролитов и режимы осаждения:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Цианид меди Cu(CN)2 | 40-50 | 25-30 | 25-30 | 100-120 |

| Цианид натрия NaCN | 45-55 | 55-70 | 35-40 | 135 |

| Карбонат натрия Na2CO3 | 10-15 | — | 20-30 | — |

| Едкий натр NaOH | 3-5 | 4-5 | До pH = 12,5 | 25-30 |

| Тартрат калий-натрия KNaC4H4O6 | — | — | 45-50 | — |

| Роданид натрия | — | — | — | 15-20 |

| Температура, ° | 40-45 | 18-25 | 55-70 | 70-80 |

| Катодная плотность тока, А/дм2 | До 1,5 | 0,3-0,6 | 1,5-6,0 | 1,0-4,0 |

Электролит № 1 – один из самых распространенных в промышленности.

Электролит № 2 – применяется для предварительного меднения стальных изделий.

Электролиты № 3,4 – высокопроизводительные цианистые электролиты меднения.

Во всех цианистых электролитах отношение анодной поверхности к катодной рекомендуется поддерживать равным 2:1. Применение реверсивного тока при использовании цианистых электролитов приводит к увеличению блеска и понижению пористости покрытий.

Основное достоинство цианистых электролитов меднения – высокая рассеивающая способность, мелкозернистость осадков и возможность непосредственно осаждать медь на стальные изделия. Главные недостатки – токсичность, невысокая устойчивость, низкий выход по току, малая скорость осаждения.

Из нецианистых щелочных электролитов меднения наибольшее распространение получили пирофосфатные электролиты.

Составы пирофосфатных электролитов и режимы работы:

| Состав электролита (г/л) и режим работы | Электролит №1 | Электролит №2 | Электролит №3 | Электролит №4 |

| Сульфат меди CuSO4 | 30-50 | 80-90 | 1. 0-2.5 0-2.5 | 45-55 |

| Пирофосфат натрия Na4P2O7 | 120-180 | — | — | 200-240 |

| Гидрофосфат натрия Na2HPO4 | 70-100 | — | — | — |

| Пирофосфат калия K4P2O7 | — | 350-370 | 80-120 | — |

| Нитрат аммония NH4NO3 | — | 20-25 | — | — |

| pH | 7,5-8,9 | 8,5 | — | 7-8 |

| Температура, ° | 20-30 | 50-55 | 18-25 | 55-65 |

| Катодная плотность тока, А/дм2 | 0,3-0,4 | 0,5 | 1-3 | 0,3-0,8 |

Электролит № 1 – наиболее часто применяемый в промышленности, требует при работе отношения катодной площади к анодной, равного 1:3. При нанесении покрытий на сталь, детали следует опускать в электролит под током, кроме того, в начале электролиза следует дать «толчок тока» в течении 20-50 секунд.

При нанесении покрытий на сталь, детали следует опускать в электролит под током, кроме того, в начале электролиза следует дать «толчок тока» в течении 20-50 секунд.

Электролит № 2 – применяется для меднения стали и цинковых сплавов.

Электролит № 3 – применяется для предварительного меднения алюминиевых сплавов.

Электролит № 4 – применяется для непосредственного меднения алюминиевых сплавов.

По рассеивающей способности пирофосфатные электролиты не уступают цианистым. Микротвердость и внутренние напряжения осадков, полученных в этих электролитах, существенно не отличаются от тех, что получены в цианистых.

Недостатки пирофосфатных электролитов – неустойчивость и недостаточная адгезия получаемых из них покрытий со сталью. Чаще всего применяются для нанесения меди на алюминиевые сплавы, а также при металлизации диэлектриков.

Рецепт раствора для омеднения любых поверхностей / Хабр

В статье представлен вариант экономичного и простого решения по замешиванию собственного раствора для гальванизации различных поверхностей с возможностью дальнейшей пайки. Как обычно, автор приводит множество фотографий и сопутствующее описание, а в конце дает сам рецепт.

Как обычно, автор приводит множество фотографий и сопутствующее описание, а в конце дает сам рецепт.

3D принтеры отлично подходят для изготовления всевозможных корпусов, но сам по себе пластик, являясь диэлектриком, не обеспечивает нужного экранирования.

Когда мне понадобился корпус для нового зарядочувствительного усилителя (ЗЧУ) и трубок с гелием-3 He3, я спроектировал такой вариант:

Спустя 6 часов я уже держал его в руках:

Магический этап

Самая интересная часть заключалась в омеднении этого корпуса изнутри. В линейке Tifoo есть аэрозольная краска «Медь», на которую после высыхания можно наносить гальваническое покрытие. Требуется это только для гальванизации не проводящих ток деталей.

После предварительной грунтовки эта краска отлично держится на PLA-пластике, для чего вполне хватает двойного нанесения.

Сразу скажу, что это недешевый вариант покрытия, и tifoo просят еще 30 баксов за электролит. Я же подумал, что сложного тут ничего нет и решил изготовить его сам.

Я же подумал, что сложного тут ничего нет и решил изготовить его сам.

Сначала я попробовал просто сульфат меди — безуспешно. Тогда я решил добавить к нему серную кислоту, что уже дало хоть какой-то положительный результат. По крайней мере теперь медь начала оседать. Однако кристаллы получались слишком большими и совершенно неоднородными. Из-за обширной площади покрытия они быстро окислялись и т.д.

Здесь и был задействован магический компонент – сахарин (орто-сульфобензимид). С ним кристаллы получились уже более мелкие и однородные. Самое же главное, что теперь осадок не зависел от геометрии электрода.

Без сахарина

Без сахарина

С сахарином

Этот раствор хорош тем, что им можно гальванизировать практически все (кроме цинка, хрома, алюминия, титана, олова и железа). К тому же его можно паять!

Гальванизированная скандинавская золотая монета. Только посмотрите, насколько четкие детали!

Только посмотрите, насколько четкие детали!

Гальванизированный графит. Можно даже разглядеть следы машинной обработки!

Припайка к ПЛА. По размеру капли видно, какой нагрев он может выдержать

Припайка к графиту

А вот готовый корпус для моего ЗЧУ, покрытый электролитом:

Инструкции

А теперь самая долгожданная часть.

Использовать нужно только дистиллированную воду температурой 25°C, так как раствор очень чувствителен к загрязнениям.

Внимание: изопропиловый спирт все портит. Даже минимального осадка на поверхности после чистки будет достаточно, чтобы загубить весь электролит.

- Сначала сделайте раствор 96%-й серной кислоты и воды из расчета 30г на литр.

- В него добавьте сульфат меди (пентагидрат) по 300г на литр и дождитесь полного растворения.

- Добавьте сахарин в соотношении 1г на литр.

Вот и все!

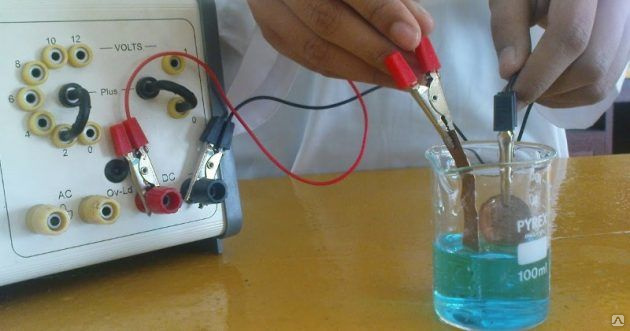

Электрическая часть

Покрываемая деталь должна быть катодом, и вам понадобится (чистый!) медный анод, при этом плотность тока должна составлять 20-30 мА на см2. Убедитесь, что анод расположен близко к детали, и его площадь не менее площади омедняемой детали.

На покрытие уходит от 10 минут до 1.5 часов, в зависимости от требуемой толщины. Но после определенного момента ее наращивание останавливается. Не знаю почему, в химии я не силен.

Как это работает и области применения

Мягкая, очень ковкая, проводящая, коррозионно-стойкая и, самое главное, экономичная медь — просто идеальный выбор для самых разных применений. Хотя медь великолепна, этот материал не подходит для приложений, где вам нужна прочность наряду с тем, что медь приносит на стол. Для таких случаев идеальным решением может стать медное гальванопокрытие. Внешний слой будет обеспечивать те же свойства, которые могут вам понадобиться для применения, в то время как сердцевина может дать вам прочность или любые другие механические свойства, которые могут вам понадобиться.

Итак, с чего начать гальванопокрытие меди и каковы сложные требования этого процесса. В этой статье будет подробно рассмотрено меднение и обсуждены общие применения этого процесса.

Гальванопокрытие медью: краткий обзор

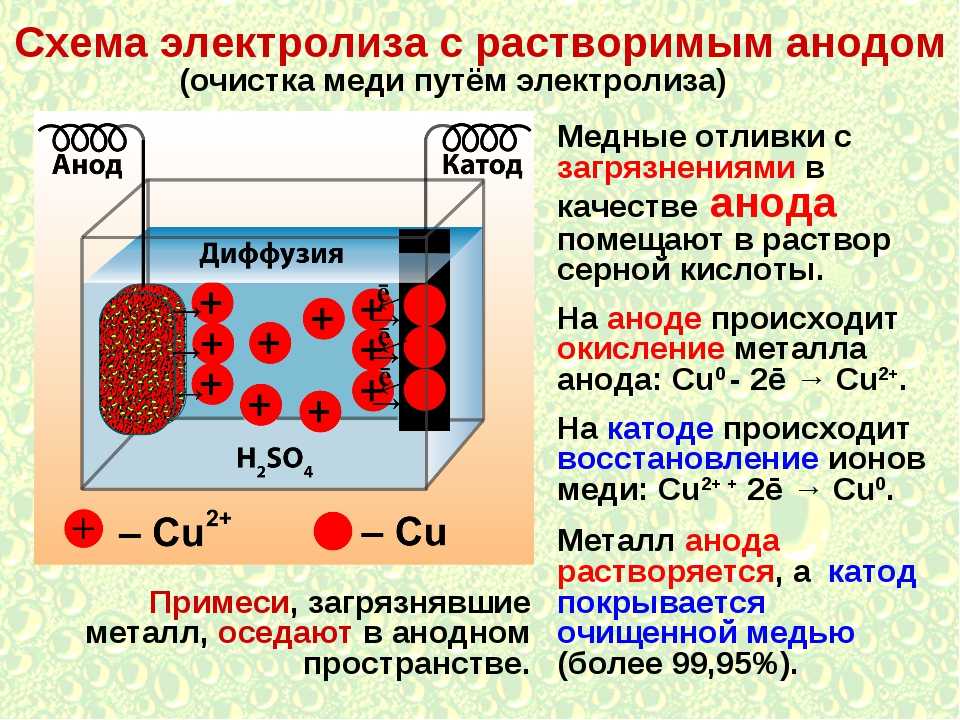

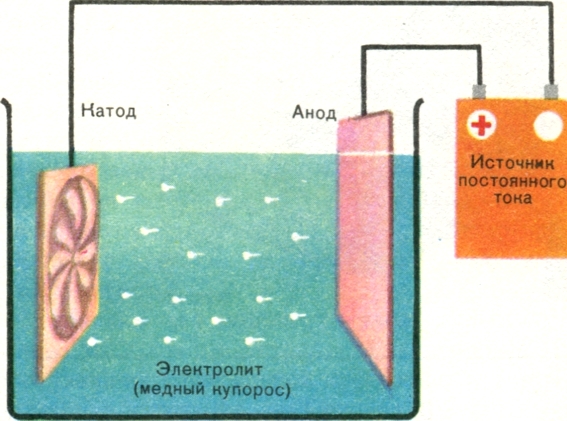

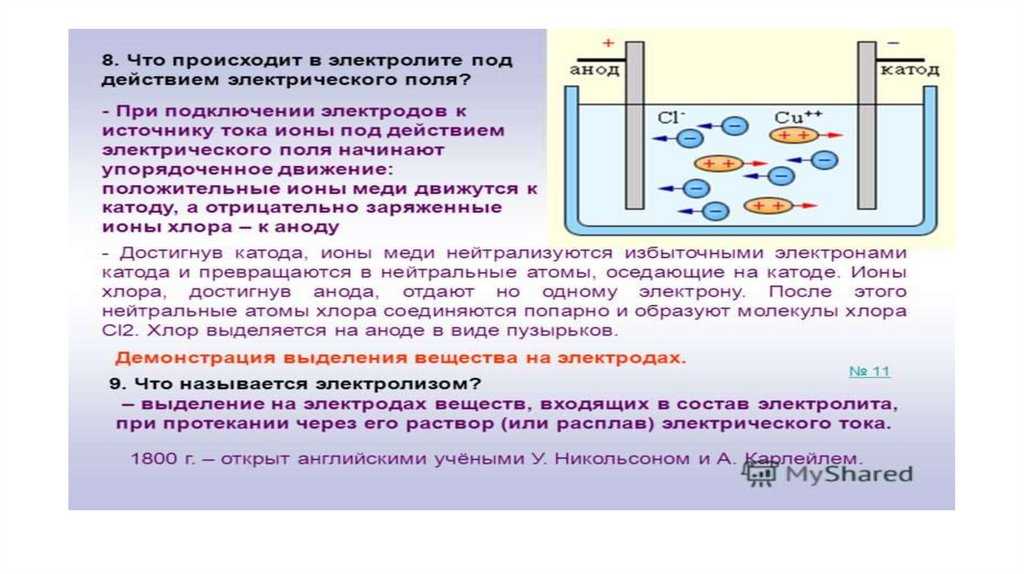

Гальванопокрытие медью — это простой электрохимический процесс, в результате которого с помощью ванны с электролитом на любой проводящей поверхности образуется тонкое медное покрытие. Процесс электролиза довольно прост. Катод и анод (положительная и отрицательная клеммы) также притягивают противоположные заряды от электролита и анода.

При этом проволока из чистой меди действует как анод, а изделие или деталь, требующая гальванического покрытия, действует как катод. Раствор электролита замыкает цепь, и поток электричества позволяет частицам меди перемещаться и осаждаться на поверхности катода.

Эта, казалось бы, простая установка имеет огромные преимущества для многих отраслей, поскольку дает вам лучшее из обоих миров. Вы получаете коррозионную стойкость, проводимость и другие преимущества меди без ущерба для общей прочности.

Основные методы гальванопокрытия меди

По существу, медные слои нуждаются в простой установке для электролиза с правильной комбинацией анода и катода вместе с электролитом. Тем не менее, различные требования проекта могут потребовать от вас контроля скорости покрытия или поверхности, к которой оно прилипает. Для этого вам понадобится несколько добавок и химикатов, которые могут действовать как выравниватели, ускорители или подавители, чтобы гарантировать, что вы получите нужный результат.

Вот 4 основных метода, которые используют отраслевые эксперты для меднения.

Двойное дамаскиновое покрытие

Техника двойного дамасского покрытия предназначена для случаев, когда вам необходимо отдать предпочтение определенным характеристикам детали для гальванического покрытия. Как правило, он используется для нанесения гальванического покрытия на более мелкие компоненты размером в нанометры и в полупроводниках, которым требуется различная проводимость и сопротивление для определенных важных приложений.

В двойном дамасском методе подавители, ускорители и выравниватели работают вместе, чтобы обеспечить покрытие снизу вверх. На приведенном выше рисунке подавители остаются на боковых стенках, чтобы уменьшить скорость осаждения меди, в то время как выравниватели остаются вокруг верхней части, чтобы уменьшить накопление ионов меди на верхней поверхности.

Через кремний через покрытие

Техника нанесения кремния через покрытие аналогична вышеупомянутому методу двойного дамасского покрытия, но медленнее и зарезервирована для более крупных элементов, которые находятся в микрометрах, а не в нанометрах.

Как показано на рисунке, и подавители, и выравниватели работают вместе, чтобы уменьшить скорость отложения на боковых сторонах, а ускорители обеспечивают заполнение снизу вверх. Процесс занимает много времени и занимает около часа. Поэтому концентрация ускорителей на дне низкая.

Покрытие медных столбов

Процесс покрытия медными столбами занимает много времени и сложен из-за его требований. В этом случае вам необходимо обеспечить копланарность детали и обеспечить высокую скорость нанесения покрытия, не жертвуя при этом однородностью.

В этом случае вам необходимо обеспечить копланарность детали и обеспечить высокую скорость нанесения покрытия, не жертвуя при этом однородностью.

Превосходный процесс нанесения покрытия позволяет получить точную толщину слоя на поверхности, и для этого необходимо добавить установку, при которой деталь продолжает вращаться. Вращение и входящий поток создают однородную плотность тока и обеспечивают требуемые результаты с неизменностью.

В следующей таблице дается краткий обзор трех основных вышеупомянутых методов гальванического покрытия.

| Параметр | Двойное дамаскеновое покрытие | через SILICON с помощью пластинга | . |

| Концентрация ускорителя | Высокая | Medium or low | Medium or low |

| Suppressors | Strong polarizing agent | Moderate polarizing agent | Moderate polarizing agent |

| Levelers | Top of the trench | The sidewall of the via | In the via |

Redistribution Layer Plating

Этот процесс предназначен исключительно для усовершенствованных интегральных схем с пластинами разветвления на входе и выходе. Точность покрытия RDL составляет до 2 мкм и обеспечивает превосходную однородность и надежность.

Точность покрытия RDL составляет до 2 мкм и обеспечивает превосходную однородность и надежность.

Когда дело доходит до приложений RDL, вы можете выбрать либо традиционный способ (2D), либо метод 3D. 2D проще, так как требования к обработке и тонкости схемы легче обработать. Однако приложения 3D RDL требуют точности и наилучшего управления процессом, что зависит от следующих 4 условий.

● Вращение пластины для однородности

● Профиль жидкости для оптимального потока электронов

● Настройка и точность электрического поля

● Добавки

Кроме того, процесс хорош для дополнительных функций, которые интегральные схемы придумывают для вспомогательных соединений и более легкого доступа к новым входным и выходным контактным площадкам. Они обеспечивают превосходную однородность и повышенную чистоту. Кроме того, этот метод также экономически эффективен, что делает его идеальным выбором.

Преимущества гальванического покрытия медью

Вот 5 основных преимуществ использования меди в процессе электролиза.

Гибкость и долговечность

Одним из основных свойств меди является ее ковкость. Медный материал отлично подходит для деталей, требующих дальнейшей постобработки. Вы можете сгибать, скручивать или выполнять различные другие механические действия на материале с медным покрытием, и поверхностный слой не оторвется. Это означает, что этот процесс не помешает вашей работе и увеличит срок службы детали.

Превосходная защита от коррозии

Медь химически стабильна и в большинстве случаев устойчива к коррозии. Это качество делает его идеальным выбором для гальваники, поскольку слой меди может защитить основной материал, который может быть более подвержен коррозии. В самых суровых условиях даже медь подвергается коррозии, но это подходящий вариант для многих обычных применений.

Отличная проводимость

Медь является отличным проводником как тепла, так и электричества. Это одно из его определяющих свойств, и именно поэтому его применение преимущественно связано с электронной промышленностью. Даже если металл сердечника не является отличным проводником, медный слой может придать ему такое качество и удовлетворить требования вашего приложения.

Даже если металл сердечника не является отличным проводником, медный слой может придать ему такое качество и удовлетворить требования вашего приложения.

Отличные антибактериальные свойства

Еще одно распространенное применение меди — лабораторные условия. Металл обладает естественной способностью сопротивляться взаимодействию с бактериями или любыми другими микроорганизмами. Это означает, что вам не придется проходить сложный процесс дезинфекции поверхностей или контейнеров с медным покрытием.

Экономичность

Несмотря на все эти превосходные и востребованные качества, медь остается одним из самых дешевых проводящих металлов на планете. Кроме того, процесс с раствором медного купороса также прост, что еще больше повышает рентабельность этого процесса.

Различные типы медных ванн для гальванического покрытия

Гальваническое покрытие зависит от многих факторов, включая правильное напряжение, правильные сочетания металлов и правильный раствор электролита. Естественно, какой бы электролит вы ни использовали, он должен содержать ионы меди. Однако то, как они химически связаны, во многом зависит от возможностей процесса. Как правило, у вас есть возможность выбирать между щелочной, кислотной или иногда электролитической ванной.

Естественно, какой бы электролит вы ни использовали, он должен содержать ионы меди. Однако то, как они химически связаны, во многом зависит от возможностей процесса. Как правило, у вас есть возможность выбирать между щелочной, кислотной или иногда электролитической ванной.

Вот основные типы растворов для гальванопокрытия меди, которые сегодня используются в промышленности.

1 – Стандартные щелочные медные ванны

Как правило, щелочные растворы предназначены для применений, в которых функциональность важнее изящества. Гальванопокрытие медью в щелочных ваннах очень трудно контролировать и даже может быть опасно для здоровья. Есть 3 основных типа щелочных ванн, которые вы можете использовать.

Щелочные растворы цианида

Щелочные растворы меди и цианида известны тем, что обеспечивают превосходное гальваническое покрытие без функциональных недостатков. Как правило, растворы цианида меди позволяют покрытию хорошо прилипать и оставаться мягким, что облегчает полировку и уход.

Однако использование растворов цианидов также имеет много недостатков. Вот некоторые из наиболее важных:

Щелочные растворы меди и цианида известны тем, что обеспечивают превосходное гальваническое покрытие без функциональных недостатков. Как правило, растворы цианида меди позволяют покрытию хорошо прилипать и оставаться мягким, что облегчает полировку и уход.

В большинстве случаев металлы, используемые сегодня для различных целей, подвержены повреждениям при воздействии на них жидкостей, особенно кислот. Щелочные растворы бывают разные. Кроме того, цианид также играет активную роль в защите основного металла до завершения процесса.

Использование раствора цианида дает самые быстрые и эффективные результаты гальванического покрытия. Однако результат не будет эстетичным. Как правило, этот процесс предназначен для очень активных металлов, где вы сразу же наносите тонкий слой, чтобы остановить взаимодействие с окружающей средой, а затем переходите к дальнейшим покрытиям с другим подходом. Однако использование растворов цианидов также имеет много недостатков. Вот некоторые из наиболее важных:

Однако использование растворов цианидов также имеет много недостатков. Вот некоторые из наиболее важных:

● Трудно контролировать

● Чрезвычайно опасен

● Требует особого обращения

● Не подходит для высокой плотности тока

Щелочные, нецианидные растворы

Цианид гипертоксичен! Это означает, что его использование сопряжено с множеством рисков как для рабочих, так и для окружающей среды. Более того, многие государственные учреждения по всему миру не разрешают использование цианида в любой форме из-за его токсичности.

Несмотря на недостатки, нельзя отрицать преимущества растворов меди на основе цианидов. Их наиболее важной функцией является защита основного металла и обеспечение его базовой защиты для дальнейшей обработки. Невозможно воспроизвести кислотными растворами.

В таких случаях лучше всего выбрать не содержащий цианида раствор, который намного безопаснее из-за отсутствия цианида.

Растворы, не содержащие цианиды, имеют множество преимуществ благодаря их высокой эффективности по току. Решение дает лучший внешний вид, стабильность и сильную выравнивающую силу. Кроме того, нецианидные щелочные растворы имеют меньшую стоимость, а переработка их общих отходов сравнительно проще.

Решение дает лучший внешний вид, стабильность и сильную выравнивающую силу. Кроме того, нецианидные щелочные растворы имеют меньшую стоимость, а переработка их общих отходов сравнительно проще.

Есть, однако, и недостаток. Нецианидные растворы не так эффективны и действенны, как цианидные, но очевидное удобство в обращении и менее опасный характер нецианидных растворов являются отличным компромиссом.

Пирофосфатная медь (слабощелочная)

Это решение особенно важно в тех случаях, когда требуется пластичность и метательная способность. Пирофосфатная медь слабощелочная и не содержит каких-либо токсичных материалов. Кроме того, он менее агрессивен. Как правило, кислотные растворы способны повредить основной материал. сильные щелочные растворы имеют свои проблемы, и их довольно трудно контролировать. Однако этот слабощелочной метод позволяет максимизировать преимущества неагрессивности без ущерба для плотности тока и общего контроля.

Наиболее важным применением гальванического покрытия меди с помощью этого решения являются печатные платы. Он также используется в других областях, таких как гальваника и гальванопластика. Этот процесс также подходит для таких материалов, как пластмассы, которые обычно не проводят электричество и, следовательно, не подходят для гальванического покрытия.

Он также используется в других областях, таких как гальваника и гальванопластика. Этот процесс также подходит для таких материалов, как пластмассы, которые обычно не проводят электричество и, следовательно, не подходят для гальванического покрытия.

Однако пирофосфат является загрязняющим веществом, и законы многих регионов диктуют необходимость его обработки перед его утилизацией. Тем самым увеличивая затраты и другие ресурсы для процесса.

2 – Типичные кислотные медные ванны

Кислотные растворы являются более простыми, более эффективными и более точными альтернативами щелочным аналогам. Они являются лучшим выбором со всех точек зрения, поскольку они более экономичны, более универсальны и чрезвычайно просты в управлении. Более того, кислотные ванны могут выдерживать даже высокие плотности тока, что приводит к более толстому медному слою, что является основным требованием для многих применений, где важна долговечность.

В промышленности распространены два вида гальванических растворов для медных поверхностей. вам придется выбрать комбинацию ионов меди с ионами сульфата или фторбората.

вам придется выбрать комбинацию ионов меди с ионами сульфата или фторбората.

Ванны с сульфатом меди

Насыщенный раствор сульфата меди является распространенным электролитом, который используется в промышленности для процесса гальваники. Любой процесс электролиза требует электролита для замыкания цепи, и использование ванны с насыщенным сульфатом меди служит двум целям. Помимо облегчения переноса электронов (электрического потока), раствор сульфата также действует как источник меди для гальваники.

Это означает, что вам не нужно использовать медный анод, поскольку само решение может обеспечить вас необходимой медью. Использование ванн с сульфатом меди больше всего подходит для приложений, где требуется прямое нанесение меди без частой замены анода.

Еще одна важная характеристика, на которую следует обратить внимание, — это общая экономичность решения. Сульфат меди является распространенным химическим веществом, и его очень легко достать. Это делает его подходящим вариантом для небольших установок. Побочные продукты всего процесса также безвредны. Вы получите осадок серы на дне резервуара после процесса, который легко извлечь и с которым легко обращаться.

Побочные продукты всего процесса также безвредны. Вы получите осадок серы на дне резервуара после процесса, который легко извлечь и с которым легко обращаться.

Однако также существует ограничение на использование ванн с сульфатом меди. Во-первых, раствор сульфата должен быть полностью насыщен для достижения наилучших результатов. Точно так же по мере протекания процесса раствор меди теряет свою проводимость из-за потери ионов меди. Чтобы противостоять этому, в раствор обычно добавляют серную кислоту, которая поддерживает проводимость и действует как носитель заряда для процесса.

Ванны с фторборатом меди

Ванны с фторборатом меди являются еще одной альтернативой, которая не так распространена в промышленности. Фундаментальные принципы электролиза в этом случае остаются прежними, поскольку медь в растворе устраняет необходимость замены анодов. Раствор действует как источник меди и работает так же, как сульфат меди.

Однако есть много существенных отличий, которые отличают ванны из фторбората меди. Во-первых, растворы фторборатов чрезвычайно хорошо растворимы, а это означает, что их точка насыщения наступает значительно позже и в одном и том же объеме раствора может содержаться большее количество ионов меди. Это превосходное качество для высокоскоростных процессов или применений, где необходимо наносить покрытие на большие детали. Большая концентрация ионов экономит время и делает процесс компактным. Кроме того, большая концентрация ионов также увеличивает проводимость раствора и обеспечивает лучшую плотность тока.

Во-первых, растворы фторборатов чрезвычайно хорошо растворимы, а это означает, что их точка насыщения наступает значительно позже и в одном и том же объеме раствора может содержаться большее количество ионов меди. Это превосходное качество для высокоскоростных процессов или применений, где необходимо наносить покрытие на большие детали. Большая концентрация ионов экономит время и делает процесс компактным. Кроме того, большая концентрация ионов также увеличивает проводимость раствора и обеспечивает лучшую плотность тока.

Однако существуют и некоторые ограничения. Растворы фторбората меди чрезвычайно дороги по сравнению с их сульфатной альтернативой. Именно поэтому их использование не так широко распространено. Кроме того, раствор также не обладает такой же силой броска и с ним гораздо сложнее обращаться. Ионы фторбората чрезвычайно агрессивны и опасны, поэтому обращение с ними еще больше увеличивает общие затраты.

3 – Ванна для химического меднения

Химические ванны немного отличаются. В отличие от приведенных выше примеров, эти ванны являются чисто химическими и не требуют прохождения электричества для применения. Это идеальный выбор для приложений, где вам нужен однородный слой или когда вы имеете дело со сложной геометрией. Кроме того, химические ванны также могут работать с непроводящими поверхностями, которые не замыкают цепь в традиционных условиях электролиза.

В отличие от приведенных выше примеров, эти ванны являются чисто химическими и не требуют прохождения электричества для применения. Это идеальный выбор для приложений, где вам нужен однородный слой или когда вы имеете дело со сложной геометрией. Кроме того, химические ванны также могут работать с непроводящими поверхностями, которые не замыкают цепь в традиционных условиях электролиза.

4 основных промышленных применения гальванического покрытия медью

Гальваническое покрытие медью находит множество применений в различных отраслях промышленности благодаря своим химическим, механическим и электрическим свойствам. Вот 4 основные промышленные области, в которых медь играет неотъемлемую роль.

1 – Электропроводка

Большая часть перерабатываемой сегодня меди используется для электропроводки во всем мире. Фактически, на его долю приходится около 60% использования меди во всем мире. Превосходная проводимость наряду с естественной ковкостью меди придает электрическим проводам гибкость и возможности передачи, необходимые для оптимальной работы.

Copper-electrical-wires.jpg

2 – Электроника

Как и в электропроводке, в электронных компонентах, таких как печатные платы и реле, также используется медь, потому что это жизнеспособный выбор материала, который обеспечивает наилучшую проводимость по наиболее конкурентоспособной цене.

Помимо электропроводности, у меди достаточно высокая теплопроводность. Современные электронные компоненты компактны и требуют специальных мер по предотвращению перегрева. Медное покрытие повышает теплопроводность материала и может действовать как теплоотвод или рассеивание тепла, поддерживая электронику при рабочих температурах.

3 – Автомобильный

Автомобильный рынок всегда использовал медь для проводки, внутренних компонентов и других электронных компонентов. Однако спрос на медь в автомобильном секторе неизбежно возрастет из-за текущих рыночных тенденций.

Спросите любого в автомобильной отрасли о текущих тенденциях в отрасли. Вы найдете один ответ: электромобили.

Медь становится все более и более актуальной в автомобильном секторе, поскольку двигатели заменяют двигатели внутреннего сгорания. Кроме того, соленоиды, внутренняя обмотка и множество других компонентов внутри любого электродвигателя и его вспомогательных компонентов нуждаются в медном слое для обеспечения долговечности и идеальной работы.

4 – Возобновляемая энергия

Медь является вторым наиболее эффективным металлом, проводящим электричество. Первый — серебряный, но он очень дорогой и не подходит для крупномасштабных приложений. Для возобновляемых источников энергии гальванопокрытие медью играет неотъемлемую роль, потому что вам нужны минимальные потери при передаче и неэффективность.

Рассмотрите солнечные батареи, чтобы понять это лучше. Даже самые современные солнечные панели имеют КПД около 23%. Кроме того, добавьте потери передачи из-за внутреннего сопротивления, и это число может уменьшиться. Медь обеспечивает наименьшую проводимость и является наиболее идеальным выбором, поскольку не влияет на общую стоимость вашего проекта.

Получите эстетичные металлические детали с отделочными услугами RapidDirect

Аутсорсинговые производственные услуги и другие сопутствующие процессы (например, гальваническое покрытие) — идеальное решение для малого и среднего бизнеса. Это позволяет получить требуемые результаты без первоначальных капиталовложений и получить доступ к команде с разносторонним опытом работы в данной сфере.

RapidDirect предлагает широкий спектр возможностей для производства металла (обработка с ЧПУ, изготовление листового металла, литье под давлением и т. д.) и отделки поверхности, чтобы гарантировать, что ваши детали удовлетворяют требованиям к производительности и внешнему виду.

Наше внимание и бескомпромиссное отношение к качеству обеспечивают стабильные и точные результаты в кратчайшие сроки. Кроме того, мы в RapidDirect отличаемся конкурентоспособными ценами и услугами мирового класса, доступными всего в один клик.

Попробуйте RapidDirect прямо сейчас!

Вся информация и загрузки защищены и конфиденциальны.

Заключение

Гальваническое покрытие медью является идеальным процессом благодаря своей универсальности и эффективности. Он позволяет использовать все преимущества меди, обеспечивая при этом отличные механические свойства. Кроме того, слой меди также действует как защитное покрытие, которое может защитить основной металл от воздействия окружающей среды и коррозии.

Фактический процесс гальванического покрытия зависит от ваших задач и требований. Однако основы остаются прежними. Основным процессом является электролиз, и то, как вы его делаете, а также другие дополнительные факторы, такие как раствор, который вы используете, или метод, определяют результаты и пригодность приложений. Таким образом, вы должны быть осторожны при выборе процесса. RapidDirect – ваш лучший выбор!

Так чего же ты ждешь? Загрузите требования вашего проекта, укажите технические детали и начните работу с идеальными гальваническими и другими производственными услугами RapidDirect.

Часто задаваемые вопросы о медном покрытии — первый набор

Think & Tinker, Ltd. | |||||||||

Думай SkypeMe по номеру |

Вопросы о:

| ||||||||

| |||||||||

к.

к. Вам нужно

Вам нужно

Однако рано или поздно вы

Однако рано или поздно вы Проблема в том, что изменение

Проблема в том, что изменение Для достижения наилучших результатов весь объем ванны должен быть оксидирован с помощью

Для достижения наилучших результатов весь объем ванны должен быть оксидирован с помощью