Экструдер mk8: MK8 экструдер. Так ли нужен сильный прижим?

Содержание

MK8 экструдер. Так ли нужен сильный прижим?

Личные дневники

Подпишитесь на автора

Подписаться

Не хочу

10

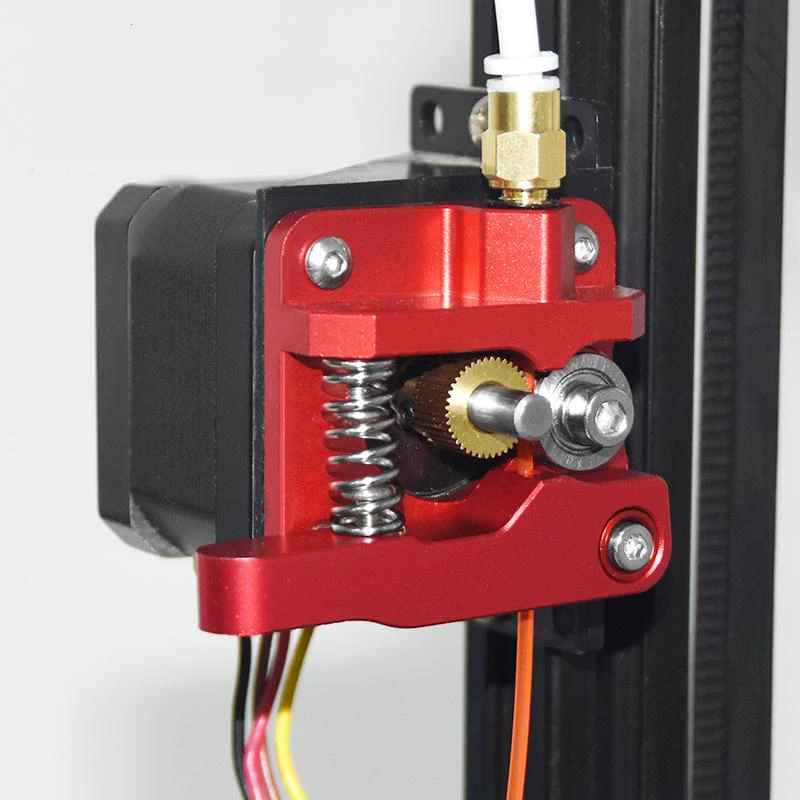

Чуть ранее опубликовал модернизацию экструдера, где приводил цифры предельной скорости подачи. https://3dtoday.ru/blogs/mcpaul/ekstruder-mk8s

Там сделали справедливое замечение, что нет сравнения с сильной пружиной и со штатной, латунной шестернёй. И нет профита. Ладно, измотаю кучку пластика — надо провести исследование влияния силы прижима на предельную скорость подачи экструдера. Да прибудет с нами ПРОФИТ!

Дано:

Двигатель экструдера, стандартный Nema17 толшиной 38мм

Драйвер двигателя ТМС2209, ток 700mA, режим — SpreadCycle, 1/32 микрошаг, интерполяция — выкл. Питяние 12 вольт.

Список для сравнения:

1. Стоковый вариант экструдера, Латунная шестерня, сильная пружина с диаметром проволоки 1.1мм

2. Слабая пружина, диаметр проволоки 0.9мм

3. Стальная шестерня с канавкой, сильная пружина

4. Стальная шестерня с канавкой, слабая пружина

Стальная шестерня с канавкой, слабая пружина

Перед каждым пунктом калибрую шаги экструдера, но разница в шагах между шестерёнками невелика, а сила пружины не влияет.

Методика простая — буду подавать команду G1 E50 F300 — протянуть 50мм прутка через сопло 0.6мм разогретое до 235 градусов.

С каждым подходом скорость F буду увеличивать до тех пор пока либо шестерня начнёт пруток грызть, либо двигатель шаги пропустит. Смотря, какое событие раньше наступит.

1. Стоковый вариант экструдера, Латунная шестерня, сильная пружина с диаметром проволоки 1.1мм. Шаги экструдера 197.35

Предельная скорость подачи 400 мм\мин — срыв шагов экструдера.

2. Слабая пружина, диаметр проволоки 0.9мм

Предельная скорость подачи 600 мм\мин — грызёт пруток. Попытался добиться срыва шагов — не удалось даже на скорости подачи 1500мм\мин.

Разбираю экструдер, пришла пора шестерни с канавкой.

3. Стальная шестерня с канавкой, сильная пружина. 210.3 шагов на мм

210.3 шагов на мм

Предельная скорость подачи 400 мм\мин — срыв шагов экструдера.

4. Стальная шестерня с канавкой, слабая пружина

Предельная скорость подачи 600 мм\мин — грызёт пруток.

Теперь заключение, для наглядности:

Предельная скорость подачи пластика в зависимости от силы прижима

1. Сильная пружина — 400мм\мин

2. Слабая пружина — 600мм\мин

В первом варианте ограничивает подачу срыв шагов экструдера, во втором случае, подача ограничена лишь шестерней — пробуксовывает по прутку.

Разница в 200мм\мин в пользу слабой пружины!

Слабой пружины, Товарищи!

Речь идёт лишь о способности экструдера продавить пластик. Качество расплава выходещего из сопла на скорости 600мм\мм конечно неудовлетворительно.

Сравнение качества отпечатков делать не буду — «обгадят» в любом случае. )

Но, шестерня с канавкой и слабой пружиной даёт качество печати сильно выше. Уж не знаю, ослабленная пружина тому причина, или специальная шестеня — я верю, что обе детали принимают участие в работе.

Подпишитесь на автора

Подписаться

Не хочу

10

настройка устройства своими руками и конструкция тефлоновой трубки боудена

Небольшой отчет о покупке и установке комплекта экструдера для 3D принтера. Для тех, кто хочет добавить цветную печать в свой принтер.

Давно назрел апгрейд 3D принтер, особенно хотелось попробовать цветную печать — обзавестись двойным экструдером на принтере Tevo Tarantula. В свое время не было в наличии версии Large и Dual, взял просто Large, но с прицелом, что когда нибудь…

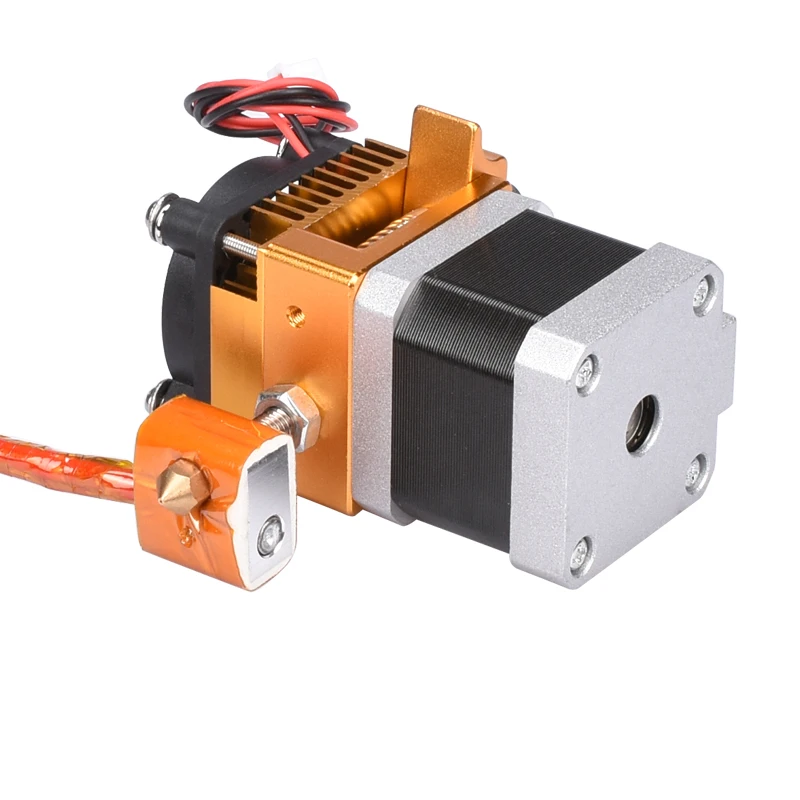

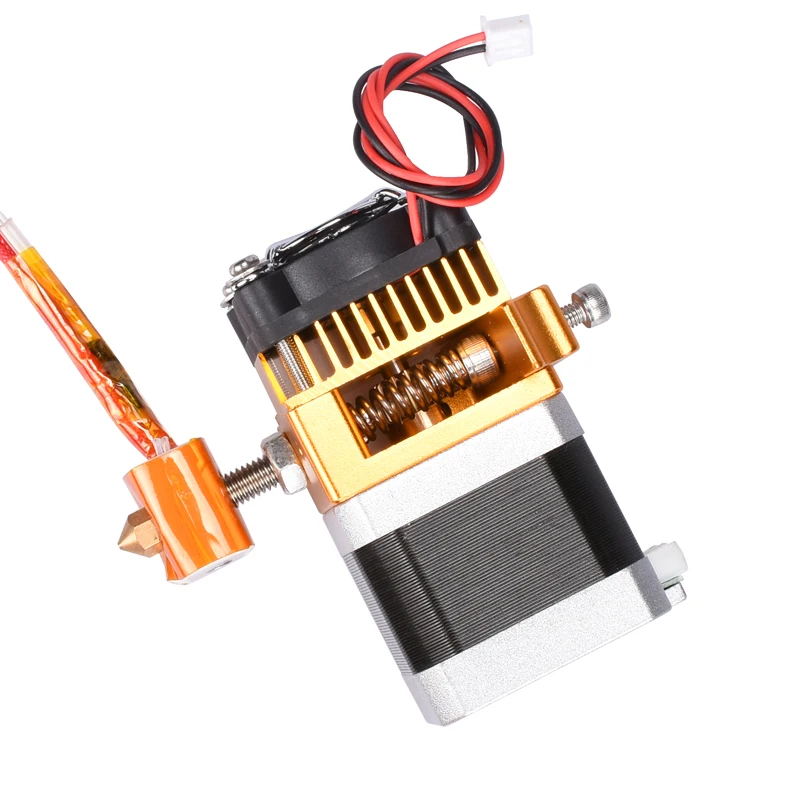

Но это когда-нибудь настало. Заранее были приобретены комплекты для апгрейда: механизм подачи (extruder coolend) с высокомоментным двигателем, а также «горячая» часть — специальный радиатор с двумя каналами для двух цветов пластика. В комплекте были нужные провода, нагреватели, термодатчики.

Для доработки потребуется:

— высокомоментный двигатель. То есть шаговик, который будет крутиться не быстро, но точно. А момент нужен, чтобы «продавливать» пластик через сопло. И если сопло стоит 0,8 мм, то высокий момент не нужен, то для маленьких сопел с отверстием 0,3…0,2 мм нужен обязательно, момент возрастает в несколько раз. Как вариант — использование двигателя с редуктором.

А момент нужен, чтобы «продавливать» пластик через сопло. И если сопло стоит 0,8 мм, то высокий момент не нужен, то для маленьких сопел с отверстием 0,3…0,2 мм нужен обязательно, момент возрастает в несколько раз. Как вариант — использование двигателя с редуктором.

— набор для механизма экструдера. Это прижимы, ролик, зубчатое колесо, пружина, фланцы.

— скоба крепления двигателя.

— провод подключения двигателя. Обычно правда сразу идет в комплекте с двигателем.

— если на плате отсутствует выход под второй (третий) двигатель экструдера, то необходимо будет купить разветвитель-адаптер 2-in-1 для установки драйвера нового двигателя.

— трубка подачи пластика (тефлоновая трубка OD=4/ID=2, то есть внешний диаметр 4 мм, внутренний 2 мм. трубки с внутренним диаметром 4 мм обычно идут не для 1,75 прутка, а для 3мм прутка) — трубка «боудена».

для «горячей части»:

— два радиатора Е3D или один двойной.

— два нагревательных блока

— нагревательные картриджи и термисторы.

— вентилятор обдува термобарьера.

для сборки и настройки:

— прямые руки

— модифицированная прошивка

— настройка и калибровка. Учитывайте расстояние между соплами. Учитывайте, что по X и Y осям второй хотэнд чуть «съел» расстояние. Сопла должны быть на одном уровне (по высоте). Даже 0,1 мм имеет значение на итоговое качество печати. Для дельта принтера два сопла очень тяжело калибруются.

Несколько слов про популярные микширующие/двойные Хотэнды.

Это так называемые Химера и Циклоп.

Химера (Chimera) — это глубокая модификация E3D хотэнда с плоским радиатором, двумя входами (фланцы) и двумя нагревательными блоками.

Циклоп (Ciclop) — аналог Химеры, тот же радиатор и два канала, но общий нагревательный блок и одно сопло.

Внутри блока два канала сводятся в один

Смена пластика происходит ретрактом одного прутка и подачей другого. Минус — пластики должны иметь близкую температуру плавления, так как нагреватель один, общий и общий термодатчик. То есть «подружить» PLA и, например, ABS не получится. А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

То есть «подружить» PLA и, например, ABS не получится. А вот ABS и HIPS — вполне. Соответственно не подходит для печати поддержек PVA пластиком, так как PVA имеет низкую температуру плавления и при 200-210° С уже перегревается и получается пробка в канале.

Есть еще Diamond hotend, заострять внимание на нем не буду, так как кроме нестандартного сопла на 0,4мм за бешеные деньги они не могут ничего предложить.

Итак, решено было взять комплектом все, перестраховываясь от различных несовместимостей и дополнительного ожидания. Был заказан комплект механизм подачи+двигатель и отдельно комплект двойного экструдера.

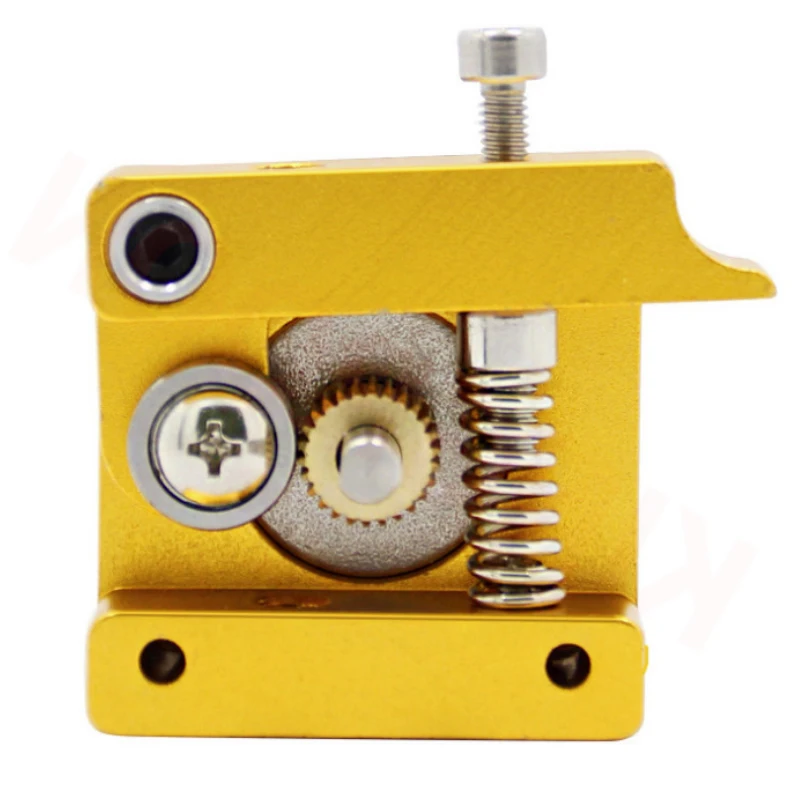

Характеристики комплекта MK7/MK8 All Metal Remote Extruder Kit

Диаметр прутка — 1,75 мм

Материал механизма — анодированный алюминий ( «7075 авиационный» сплав)

Размещение: Слева, справа, по центру.

— 2 фитинга для PTFE трубки с диаметром 4 мм

— кабель подключения двигателя

— двигатель 17hd40005-22b

— U-ролик 624ZZ

— скоба крепления

— MK7 зубчатое колесо с проточкой

— шестигранник

— пружина

— комплект винтов.

Теперь чуть более подробно про купленный комплект. Пришло все в простом пакете и в пупырке. Посылка достаточно тяжелая.

Огромный плюс — фуллметалл, то есть отсутствие пластиковых деталей в механизме экструдера. Почему плюс — потому что в моей уже люфты (выработка), плюс повреждено пластиковое крепление. Перепечатывал, но не торт. Лучше пусть все будет металлическое.

Так что при доставке ничего не пострадало. Распаковываем смело!

Маркировка высокомоментного шагового двигателя.

Зубчатая шестеренка с проточкой.

Дополнительная информация для тех, кто хочет купить по отдельности комплект

Двигатель 17hd40005-22b

Характеристики

Сравните с характеристиками «обычного» 17HS4401

Далее механизм. Бывает трех видов: для установки слева, справа, по центру. Отличаются фрезеровкой на «ручке» — рычаге, на который нажимают при заправке пластика. Можно оценить, если знаете уже место расположения экструдера.

В этом комплекте идет прямая зубчатая шестерня, если братьс проточкой, то это еще плюсом.

Можно взять вот такой кит

Хотэнд

Двойной радиатор

И к нему блок типа циклоп

Плюс термистор, нагревательный картридж, фланцы для пластика, трубка.

Можно на радиатор установить не блок-циклоп, а обычные блоки типа volcano, две штуки. Только трубки-горловины нужны без резьбы. Вот такие

Основное все. ИМХО, дешевле купить все в наборе, с нагревателями, термисторами и вентилятором.

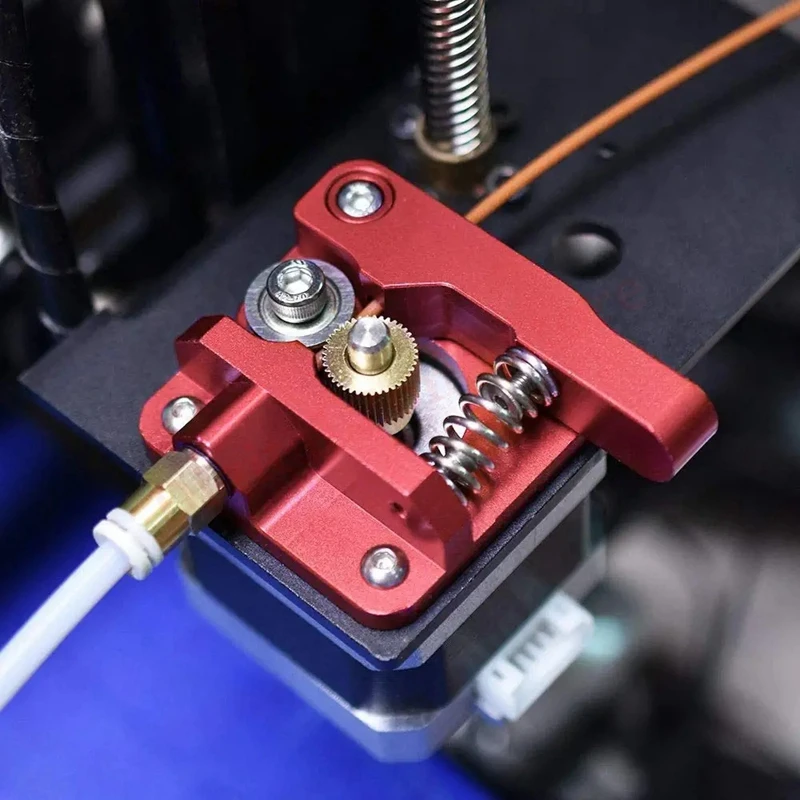

Начинаем собирать комплект. Тут дело не хитрое.

Устанавливаем шестерню. Потребуется с шестигранник на 1,5.

Далее в таком порядке: скоба-основание-рычаг-пружина.

Естественно скоба сначала крепится на нужное место принтера, иначе у вас не будет возможности закрепить, так как пазы окажутся под корпусом двигателя. Для наглядности я соберу сначала без установки на принтер.

Обратите внимание на разную длину и диаметр винтов. Каждый предназначен для своего отверстия.

Каждый предназначен для своего отверстия.

Далее устанавливаем рычаг и пружины

Получилось как то вот так.

Затем прикручиваем фланцы для прутка

Вот фотография комплекта до «примерки»

Примеряем к принтеру. На принтере сейчас штатно установлен простой экструдер с модифицированный E3D (который имеет трубку до самого сопла). Для установки хотэнда Циклоп потребуется заменить каретку оси Х.

Для окончательной установки мне еще предстоит напечатать крепление для экструдера, либо найти удобное положение скобы для крепления на профиль 2020.

Итак, несколько слов о модификации прошивки Tevo Tarantula.

Заходим в онлайн конструктор прошивки Repetier-Firmware configuration tool

И сразу же загружаем свой Configuration.h. Мы получаем возможность модифицировать заведомо рабочую прошивку своего принтера.

На четвертой вкладке «Tools» нажимаем «добавить экструдер». По умолчанию у нас только один, Extruder0.

Добавляем Extruder1.

И конфигурируем его. Указываем pin по необходимости.

Обратите внимание, что если у вас микширующий хотэнд с одним нагревателем и одним термистором, это тоже необходимо указать в прошивке.

Нагреватель0 и Темп0 для основного экструдера. Если отдельный блок нагревателя у второго — то указываем Нагреватель2 и Темп2 для второго экструдера. Далее сохраняем, заливаем в принтер и пробуем.

В управляющей программе либо с дисплея даем задание на подачу N мм прутка. Например, 100 мм. И затем измеряем результат: могло вылезти больше или меньше. Учитываем разницу, вводим поправочный коэффициент в прошивку и перепроверяем еще раз. Операцию лучше всего проводить со снятой трубкой боудена.

Вот сюда в файле Configuration.h в разделе «default settings» прописываем количество шагов DEFAULT_AXIS_STEPS_PER_UNIT для экструдера (четвертое значение, первые три — оси Х, У, Z).

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,1600,100} // custom steps per unit for TEVO Tarantula

Высчитываем поправочный коэффициент и заносим. Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

Например, выдавило больше чем надо, не 100, а 103 мм. Делим 100/103, полученный результат заносим в прошивку.

#define DEFAULT_AXIS_STEPS_PER_UNIT {80,80,1600,97.0874} // custom steps per unit for TEVO Tarantula

Сохраняем, компилируем, заливаем, проверяем.

Дополнительная информация — расчет количества шагов экструдера

Если что — расчет количества шагов экструдера DEFAULT_AXIS_STEPS_PER_UNIT считается по формуле:

steps per mm=micro steps per rev * gear ratio / ( pinch wheel diameter * pi)

где micro steps per rev — количество микрошагов двигателя для 1 оборота = 3200, то есть 16 микрошагов на шаг, 200 шагов за оборот

— количество микрошагов двигателя для 1 оборота

gear ratio — соотношение количества зубьев в редукторе экструдера. В моем Тево редуктора нет, поэтому =1

pinch wheel diameter — диаметр впадины толкающего винта

После расчета всеравно проверять по указанной выше методике.

В группе FB есть некоторые публикации на эту тему (там же и свежие прошивки Dual), а также каретка для двойного хотэнда для оси Х.

Есть задумка провести аналогичную операцию с дельта принтером

А конкретно, установить комплект для цветной печати вот такой

Самый «недорогой» по стоимости — это комплект из двух простых E3D.

Но есть и другая мысль: сделать вот такой, чтобы не перетежелять голову у дельты. Это V-twin хотэнд, вернее радиатор для хотэнда. Вовнутрь вкручивается стандартная трубка-горловина (Throat) M6, а после — обычный нагревательный блок.

Смена прутка осуществляется большим ретрактом.

Плюс конструкции — компактность. Минус — остатки пластика в сопле, потребуется «строить башню», для прочистки, а это умеет не каждый слайсер.

Ну и на настоящий момент большая сложность — правильно отрисовать корпус эффектора для печати, чтобы не потерять функционал, заложеный изначально в Micromake D1, а именно: автокалибровку нажатием сопла (усилие передается через рычаг на концевик), и обдув сопла — воздуховод с узким плоским обдувом, который как «воздушный нож», мощным потоком охлаждает пластик, позволяя выполнять сложные построения типа «мост» без каких либо проблем.

Вот ссылка на корпус эффектора. Пока загвоздка или отрисовать его, или найти в CADе, чтобы можно было изменить «под себя».

Механизм подачи тоже примерил. Очень удобно на дельте размещать вверху, либо по разным вертикальным стойкам.

Про софт сейчас рассказывать не буду, там и так для целой большой статьи. Скажу, что поддержки другим пластиком умеют практически все слайсеры, а вот микшировать — бесплатные не умеют. Выход — скачивать готовые stl модели в цвете или «покупать» S3D.

У меня принтер еще в достройке/настройке…

…но по традиции — двухцветная киса, с thingiverse

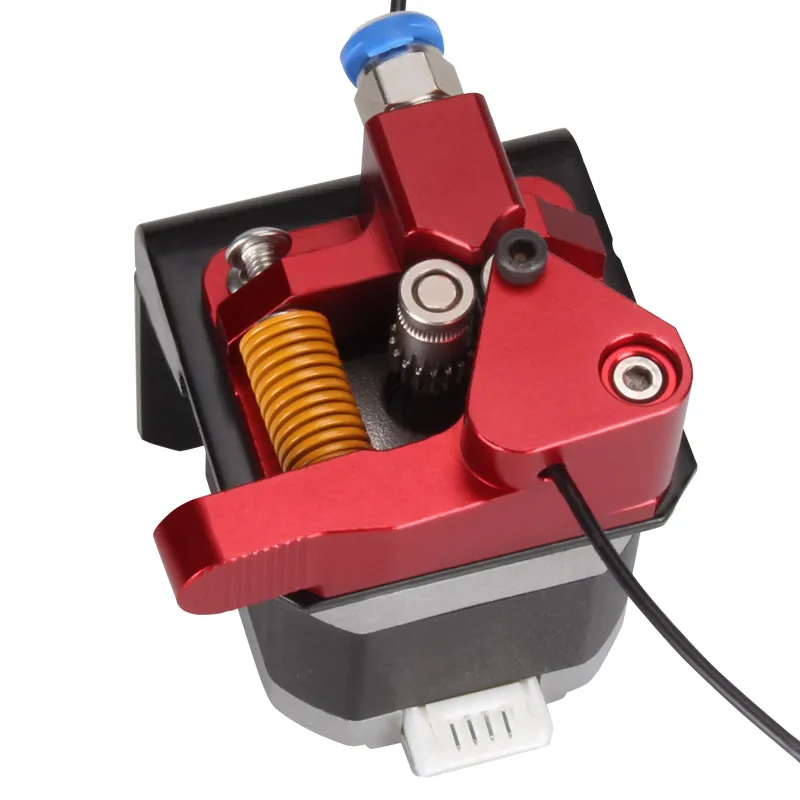

Модернизация алюминиевых деталей экструдера MK8

Дом

Коллекции

Цельнометаллический экструдер Алюминиевый экструдер MK8 с трубкой Capricorn

$

доллар США

$

доллар США

3 отзыва

Цена не включает налог

Доставка с

Соединенные ШтатыКитайЧехияАвстралияКанадаВеликобритания

Доставка на

Ожидается, что он прибудет в течение и будет стоить

$

долларов США для отправки

Этот товар не может быть отправлен в эту страну/регион

Связки

Количество

28 В наличии

Добавить в корзину

Купить сейчас

Продолжить покупки

Посмотреть корзину

Комплект принадлежностей для 3D-принтера Creality с трубкой из ПТФЭ Capricorn Bowden 1,75 мм, цельнометаллический экструдер, для 3D-принтеров Ender 3/Ender 3 V2/Ender 3 Pro/Ender 5/ CR-10 Series

Преимущества:

【Отличная замена 】 Идеальные алюминиевые регулировочные колеса, пружины выравнивания станины в сочетании с цельнометаллическим экструдированным корпусом значительно улучшили качество печати на вашем 3D-принтере Creality. Это отличный набор для модернизации Ender 3, Ender 3 Pro, Ender 5, CR-10 Series, CR-10 Mini, CR-10S.

Это отличный набор для модернизации Ender 3, Ender 3 Pro, Ender 5, CR-10 Series, CR-10 Mini, CR-10S.

【Простота установки 】 Их было очень легко установить, и они прекрасно работают. Если у вас есть какие-либо вопросы или проблемы, пожалуйста, свяжитесь с нами.

В пакет включено:

1 * Обновленный экструдер Creality Устройство подачи нити 1,75 мм для большинства 3D-принтеров Creality на рынке. Это делает загрузку нити более легкой и плавной, не беспокойтесь о царапинах или поломке нити.

1*1 м Оригинальная трубка Capricorn из ПТФЭ с самым низким коэффициентом трения на рынке. Меньшее трение означает большую отзывчивость, меньшее втягивание, более точные отпечатки, меньшее проскальзывание, износ экструдера и меньшее засорение при печати грубыми нитями, такими как древесный или железный наполнитель.

Информация о продукте:

Отзывы клиентов

На основании 3 отзывов

100%

(3)

Написать отзыв

Задать вопрос

Отзывы (3)

Вопросы (0)

$

доллар США

$

доллар США

ДОБАВИТЬ В КОРЗИНУ

КУПИТЬ СЕЙЧАС

Написать отзыв

Задать вопрос

Руководство по сборке алюминиевого экструдера

MK8

ВАЖНОЕ ПРИМЕЧАНИЕ о комплектах экструдеров, продаваемых с шаговыми двигателями

- экструдер для соответствия требованиям нового шагового двигателя.

Не думайте, что ваш новый шаговый двигатель экструдера будет работать вместо старого без регулировки . Шаговые двигатели не равны, у них разные параметры катушки, и есть шанс, что вам нужно повернуть потенциометр, чтобы новый шаговый двигатель работал и создавал достаточный крутящий момент.

Не думайте, что ваш новый шаговый двигатель экструдера будет работать вместо старого без регулировки . Шаговые двигатели не равны, у них разные параметры катушки, и есть шанс, что вам нужно повернуть потенциометр, чтобы новый шаговый двигатель работал и создавал достаточный крутящий момент.

Конфигурация микропрограммы для этого экструдера

Расчет Esteps для экструдера прост:

- Пожалуйста, примите во внимание диаметр привода зубчатого колеса — 10,95 мм и рассчитаем длину окружности шестерни — 10,95 x 3,14 = 34,38 мм.

- Следующий шаг расчета будет зависеть от типа используемого вами шагового двигателя и настроек драйвера шагового двигателя. Возьмем широко распространенный шаговый двигатель с шагом 1,8 градуса и настройками шагового драйвера 1/16 шага. Шаговый двигатель с шагом 1,8 градуса будет иметь 200 шагов за один полный оборот. Мы умножаем это на 16, потому что настройка драйвера 1/16 даст 16, умноженное на 200.

16 x 200 = 3200 шагов на оборот при настройке драйвера шагового двигателя 1/16.

16 x 200 = 3200 шагов на оборот при настройке драйвера шагового двигателя 1/16. - Последним шагом является расчет фактического параметра Estep для включения во встроенное ПО. Это будет 3200/34,38мм = 93 шага на мм. Используйте это значение в прошивке.

- Чтобы улучшить его, вы можете откалибровать значение Esteps, как описано в Руководстве по калибровке Triffid Hunter.

Экструдер в сборе

Содержимое упаковки

Алюминиевый блок, рычаг, накальная шестерня, V-образный подшипник, пружина сжатия, винты M3, M4 и M6.

Сборка, шаг 2

Вкрутите второй винт M3 с крестообразным шлицем в отверстие, показанное на рисунке. Этот винт будет работать как фиксатор, чтобы удерживать пружину сжатия на месте.

Сборка, шаг 2

Вкрутите второй винт M3 с крестообразным шлицем в отверстие, показанное на рисунке. Этот винт будет работать как фиксатор, чтобы удерживать пружину сжатия на месте.

Сборка, шаг 3

Вверните подшипник с V-образным пазом в отверстие M3 на алюминиевом рычаге. Используйте большой винт M3 с полукруглой головкой, чтобы закрепить подшипник.

Сборка, шаг 4

Установите алюминиевый рычаг с винтом с внутренним шестигранником M3x16. Полностью привинтите рычаг к блоку экструдера, а затем немного ослабьте, чтобы рычаг мог двигаться. Закрепите ведущую шестерню накала на валу шагового двигателя с помощью установочных винтов.

Сборка, шаг 5

Вкрутите длинный винт M4 в рычаг. Он будет работать как винт регулировки натяжения. После этого вставьте пружину сжатия, как показано на рисунке. Большой винт M6 должен совпадать с винтом M4, удерживать пружину в нужном положении и позволять регулировать натяжение.

Вы завершили настройку и сборку питателя экструдера MK8. Дальнейшие действия будут зависеть от того, как вы собираетесь использовать этот фидер, какой экструдер вы из него сделаете.

Не думайте, что ваш новый шаговый двигатель экструдера будет работать вместо старого без регулировки . Шаговые двигатели не равны, у них разные параметры катушки, и есть шанс, что вам нужно повернуть потенциометр, чтобы новый шаговый двигатель работал и создавал достаточный крутящий момент.

Не думайте, что ваш новый шаговый двигатель экструдера будет работать вместо старого без регулировки . Шаговые двигатели не равны, у них разные параметры катушки, и есть шанс, что вам нужно повернуть потенциометр, чтобы новый шаговый двигатель работал и создавал достаточный крутящий момент. 16 x 200 = 3200 шагов на оборот при настройке драйвера шагового двигателя 1/16.

16 x 200 = 3200 шагов на оборот при настройке драйвера шагового двигателя 1/16.