3D принтер конструктор для сборки: Конструктор для сборки 3D принтера

Содержание

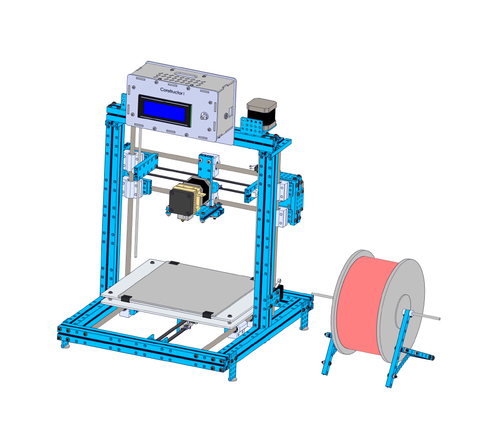

3D MC5 printer — Конструктор

3D MC5 printer — Конструктор — 3D принтер MC5 без блока питания купить в Мастер Кит. Драйвер, программы, схема, отзывы, инструкция, своими руками, DIY

Поздравляем с наступающим Новым Годом!

Компания Мастер Кит с 31 января по 8 января не работает в связи с новогодними праздниками, все заказы, сделанные за это время, будут отгружены 9 января. Также, наши товары можно приобрести в официальном магазине Мастер Кит на Озоне. Подробнее…

3D MC5 printer — Конструктор — 3D принтер MC5 без блока питания купить в Мастер Кит. Драйвер, программы, схема, отзывы, инструкция, своими руками, DIY

У нас Вы можете купить Мастер Кит 3D MC5 printer — Конструктор — 3D принтер MC5 без блока питания: цена, фото, DIY, своими руками, технические характеристики и комплектация, отзывы, обзор, инструкция, драйвер, программы, схема

Мастер Кит, 3D MC5 printer, Конструктор — 3D принтер MC5 без блока питания, цена, описание, фото, купить, DIY, своими руками, отзывы, обзор, инструкция, доставка, драйвер, программы, схема

https://masterkit. ru/shop/1920077

ru/shop/1920077

- MC5 это полный комплект деталей для сборки REPRAP совместимого 3D принтера.

- Набор для самостоятельной сборки в течении 12 часов.

- Компактный размер

- Идеально подходит для обучения основам 3D печати

- Жесткая конструкция делает возможность печати на высоких скоростях до 150мм/с

Купить данный принтер можно в ДКО Электронщик (осталось мало).

Сравнение 3D принтеров Мастер Кит DIY

Нет в наличии

25 190

о поступлении на склад

- MC5 это полный комплект деталей для сборки REPRAP совместимого 3D принтера.

- Набор для самостоятельной сборки в течении 12 часов.

- Компактный размер

- Идеально подходит для обучения основам 3D печати

- Жесткая конструкция делает возможность печати на высоких скоростях до 150мм/с

Купить данный принтер можно в ДКО Электронщик (осталось мало).

Сравнение 3D принтеров Мастер Кит DIY

Технические характеристики

| Материал печати | пластик PLA |

| Диаметр нити | 1,75 мм |

| Габариты рабочего поля (XYZ) | 100 х 100 х 100 мм |

| Количество печатающих головок | 1 |

| Поддерживаемые форматы | STL, GCODE |

| Толщина слоя | 0,1 — 0,45 мм (для стандартного сопла 0,3 мм — от 0,1 до 0,28 мм) |

| Рабочая температура | 270 °С |

| Подогрев рабочего стола | нет |

| Габариты в сборе (XYZ) | 210 х 300 х 300 мм |

| Питание | 12 В |

| Точность по осям X, Y | 0,01 мм |

| Скорость перемещения по осям X, Y | 45 мм/с |

| Скорость перемещения по оси Z | 100 мм/мин. |

| Тип рабочего инструмента | один экструдер J-head (2 мм х 0.35 мм) |

| Использование | только в помещении, необходима естественная вентиляция |

| Минимальная толщина слоя | 0,1 мм |

| Вес с упаковкой, г | 4370 |

Принцип работы

Технология создания моделей методом послойного наплавления (Fused Deposition Modeling — FDM) в сочетании с термопластиком позволяет создавать прочные и стабильные по размерам компоненты, обладающие высокой точностью и повторяемостью по сравнению с любой другой технологией 3D-печати.

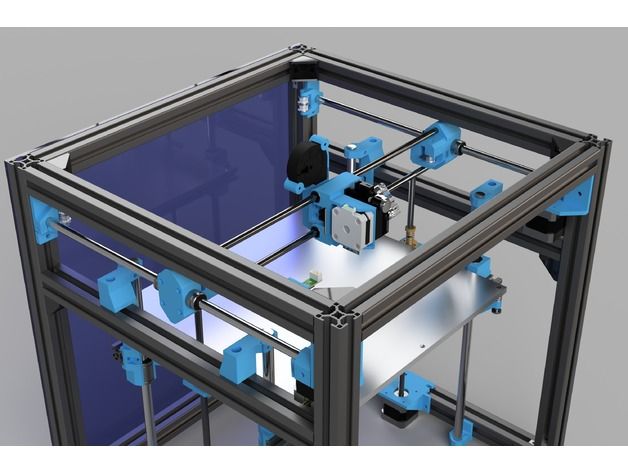

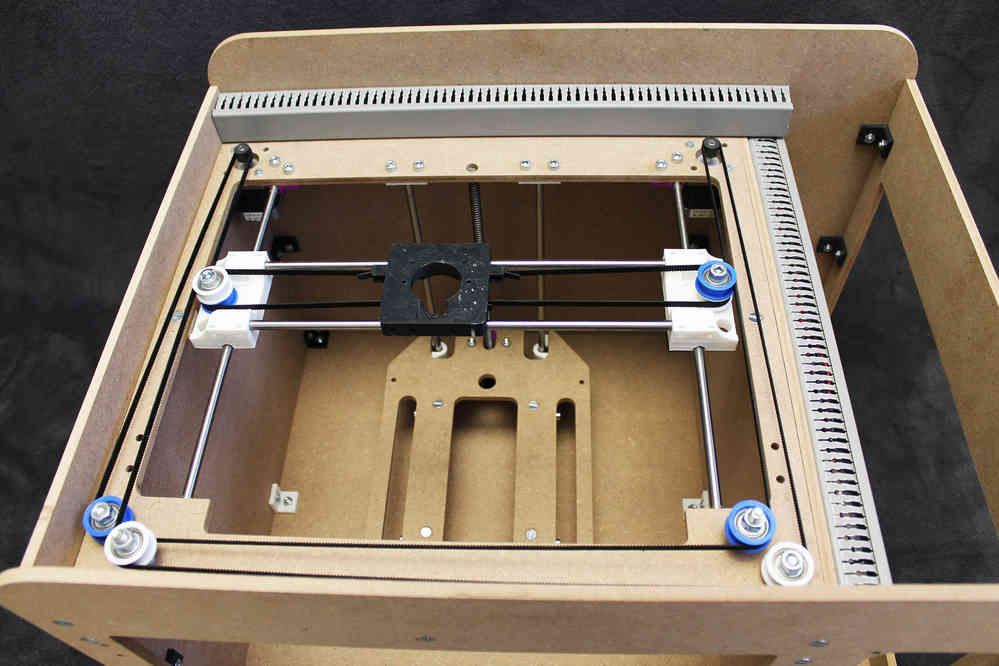

Конструкция устройства

Жесткий каркас из 6 мм фанеры. Перемещение экструдера осуществляется только по вертикали (ось Z). Перемещение по осям X и Y осуществляет рабочий стол.

Режимы работы устройства

- Интерфейс USB — COM

- Автономная печать с SD карты памяти опционально

Дополнительная информация

- Полный комплект: электроника, экструдер (для нити 1,75мм), корпусные детали, крепёж (винты, гайки, шайбы), кинематика (направляющие, подшипники, шестерёнки, ремни), моторы, ограничители хода.

- В комплекте экструдер «E3d V6 full kit» для нити диаметром 1,75 мм. Сопло 0,3 мм

- Сопло экструдера можно легко заменить на аналогичное или с другим диаметром выходного отверстия: 0.2 мм, 0.4 мм, 0.5 мм. Для оптимальной печати различных моделей.

- Комплектуется электроникой — Mastertronics для 3D принтеров REPRAP.

- Крепёж для плат управления (Mega 2560+Ramps1.4+4x DRV8825) во время сборки распечатайте из наших файлов.

Гарантия на электронику 12 месяцев!!!

Можно заказать дополнительные услуги по сборке, настройке и калибровке.

Обозначьте эту потребность в комментариях к заказу.

Схемы

Схема

Схема

Схема

Комплект поставки

- Детали из фанеры 6мм

- Набор метизов

- Шаговые двигатели

- Модуль управления (Mega2560+Ramps1.4+DVR8825_4шт)

- Экструдер E3D V6 Full kit

Что потребуется для сборки

- Шестигранный ключ — 2,5мм шт.

- Шестигранный ключ — 2 мм шт.

- Пассатижи

Вопросы и ответы

- Здравствуйте! Скажите пожалуйста комплект для сборки полный или нужно будет ещё что нибудь приобретать отдельно? (экструдер, печатающую головку)?

- MC5 снят с производства. Есть только модульный 3D start https://masterkit.ru/shop/2257289

В комплекте есть все необходимое для запуска.

- MC5 снят с производства. Есть только модульный 3D start https://masterkit.ru/shop/2257289

Видео

Комментарии

Задать вопрос на Форуме

С этим товаром покупают

MP700

Тестер параметров и исправности электронных компонентов (R,L,C, N,P,M, ESR)

Обсудить на форуме

Copyright www.maxx-marketing.net

Сборка домашнего 3D-принтера своими руками: рекомендации из личного опыта

3D-печать и сборка 3D-принтеров — мое хобби и увлечение. Здесь я не буду делиться детальными схемами и чертежами, их более чем достаточно на профильных ресурсах. Главная цель этого материала — рассказать, с чего начать, куда копать и как избежать ошибок в процессе сборки домашнего 3D-принтера. Возможно, кто-нибудь из читателей вдохновится на прикладные инженерные свершения.

Главная цель этого материала — рассказать, с чего начать, куда копать и как избежать ошибок в процессе сборки домашнего 3D-принтера. Возможно, кто-нибудь из читателей вдохновится на прикладные инженерные свершения.

Зачем нужен 3D-принтер? Сценарии использования

Впервые с идеей 3D-печати я столкнулся в далеких 90-х, когда смотрел сериал Star Trek. Помню, как меня впечатлил момент, когда герои культового сериала печатали необходимые им во время путешествия вещи прямо на борту своего звездолета. Печатали они все что угодно: от обуви до инструментов. Я думал, что было бы здорово когда-нибудь тоже иметь такую штуку. Тогда это все казалось чем-то невероятным. За окном — хмурые 90-е, а «нокиа» с монохромным экраном была вершиной прогресса, доступной лишь избранным.

Годы шли, все менялось. Примерно с 2010 в продаже начали появляться первые рабочие модели 3D-принтеров. Вчерашняя фантастика стала реальностью. Однако стоимость таких решений, мягко говоря, обескураживала. Но IT-индустрия не была бы собой без любознательного комьюнити, где происходит активный обмен знаниями и опытом и которому только дай покопаться в мозгах и потрохах новых железок и ПО. Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Так, чертежи и схемы принтеров стали все чаще всплывать в Сети. Сегодня самым содержательным и объемным ресурсом по теме сборки 3D-принтеров является RepRap — это огромная база знаний, которая содержит детальные гайды по созданию самых разных моделей этих машин.

Первый принтер я собрал около пяти лет назад. Моя личная мотивация собрать собственное устройство довольно прозаична и основана на нескольких факторах. Во-первых, появилась возможность попробовать реализовать старую мечту иметь собственное устройство, навеянную фантастическим сериалом. Второй фактор — иногда нужно было отремонтировать какие-то домашние вещи (например, детскую коляску, элементы автомобиля, бытовую технику и другие мелочи), а нужных деталей найти не удавалось. Ну и третий аспект применения — «околорабочий». На принтере я изготавливаю корпусы для различных IoT-устройств, которые собираю дома.

Согласитесь, лучше разместить свое устройство на основе Raspberry Pi или Arduino в эстетически приятном «кузове», который не стыдно поставить в квартире или взять в офис, чем организовывать компоненты, например, в пластиковом судочке для еды. И да, можно печатать детали для сборки других принтеров 🙂

И да, можно печатать детали для сборки других принтеров 🙂

Сценариев применения 3D-принтеров огромное множество. Думаю, каждый сможет найти что-то свое.

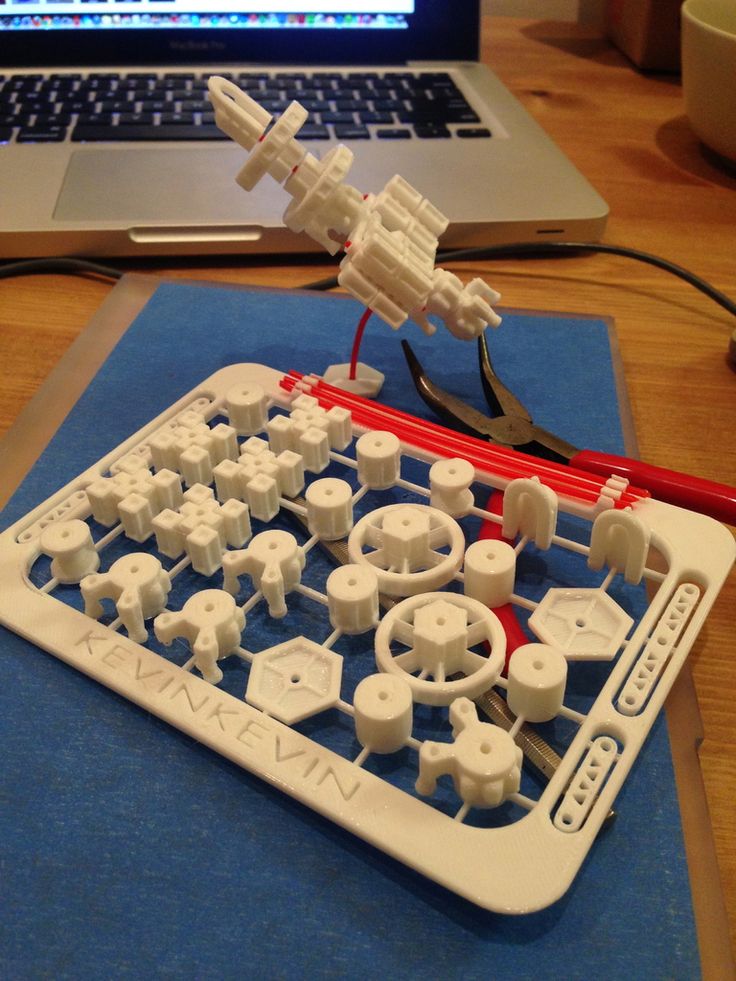

Сложная деталь с точки зрения чертежа, которую я печатал на своем принтере. Да, это просто фигурка, но она имеет множество мелких элементов

Готовое решение vs своя сборка

Когда технология обкатана, ее стоимость на рынке заметно снижается. То же произошло и в мире 3D-принтеров. Если раньше готовое решение стоило просто заоблачных денег, то сегодня обзавестись такой машиной — дело более гуманное для кошелька, но тем не менее не самое доступное для энтузиаста. На рынке присутствует ряд уже собранных и готовых к домашнему использованию решений, их ценовой диапазон колеблется от $500-700 (не самые лучшие варианты) и до бесконечности (адекватные решения стартуют с ценника около $1000). Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Да, есть варианты и за $150, но на них мы, по понятным, надеюсь, причинам, останавливаться не будем.

Если коротко, рассматривать готовую сборку стоит в трех случаях:

- когда печатать вы планируете совсем не много и редко;

- когда точность печати играет критическую роль;

- вам нужно печатать формы для серийного изготовления деталей.

Очевидных плюсов у собственноручной сборки несколько. Первый и самый главный — стоимость. Покупка всех необходимых компонентов обойдется вам максимум в пару сотен долларов. Взамен вы получите полноценное решение для 3D-печати с приемлемым для бытовых нужд качеством производимых продуктов. Второе преимущество заключается в том, что, собирая принтер собственноручно, вы разберетесь с принципами его устройства и работы. Поверьте, эти знания пригодятся вам в процессе эксплуатации даже дорогого готового решения — любой 3D-принтер необходимо регулярно обслуживать, и делать это без понимания основ может оказаться затруднительным.

Основной минус сборки — необходимость большого количества времени. На свою первую сборку я потратил около 150 часов.

Что нужно, чтобы собрать принтер самому

Самое главное здесь — наличие желания. Что касается каких-то особых навыков, то, по большому счету, чтобы собрать свой первый принтер, умение паять или писать код не критично. Конечно, понимание основ радиоэлектроники и базовые умения в области механики (то есть «прямые руки») существенно упростят задачу и сократят количество времени, которое нужно уделить сборке.

Также для старта нам понадобится обязательный набор деталей:

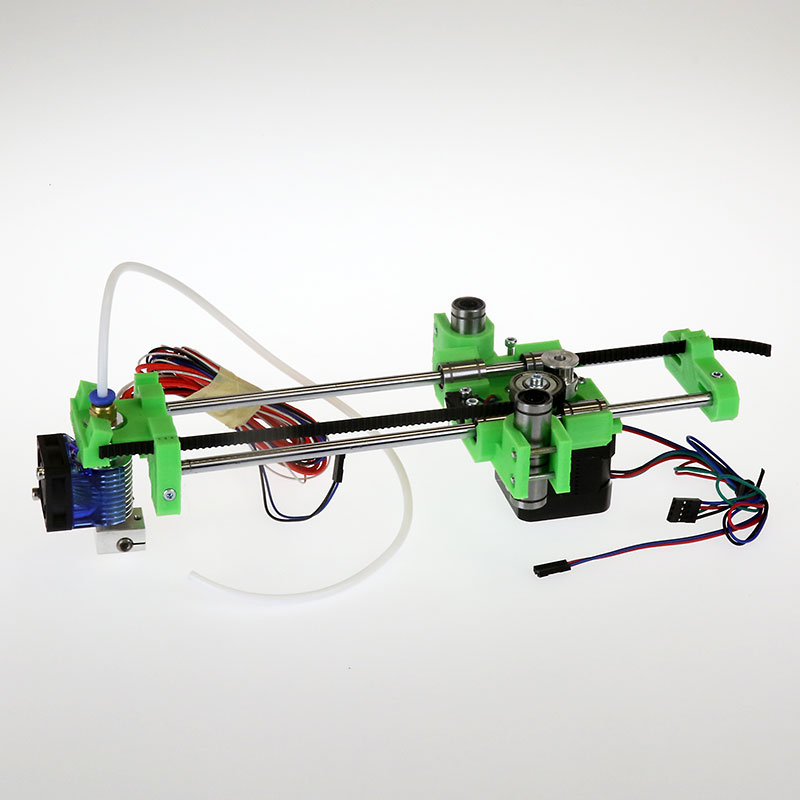

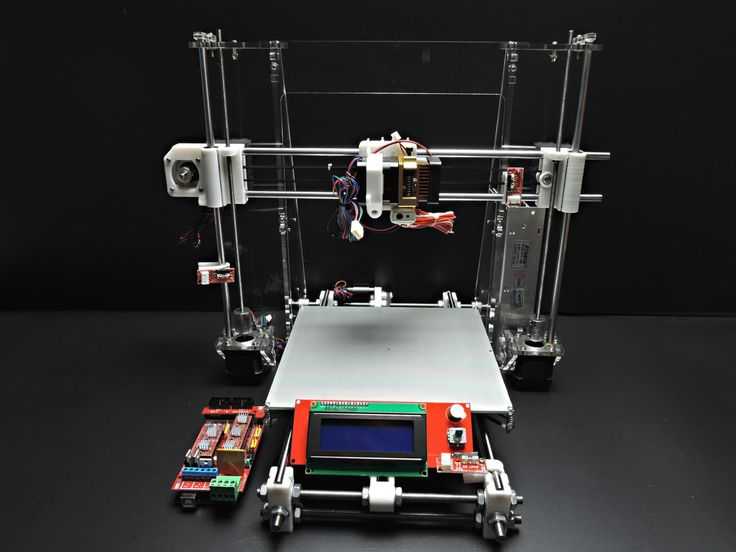

- Экструдер — элемент, который непосредственно отвечает за печать, печатная головка. На рынке есть множество вариантов, но для бюджетной сборки я рекомендую модель MK8. Из минусов: не получится печатать пластиками, которые требуют высокой температуры, есть заметный перегрев во время интенсивной работы, который может вывести элемент из строя. Если бюджет позволяет, то можно посмотреть на MK10 — там все минусы учтены.

- Процессорная плата. Хорошо подойдет знакомая многим Arduino Mega. Я не заметил минусов у этого решения, но можно потратить на пару долларов больше и приобрести что-то более мощное, с заделом на будущее.

- Плата управления. Я использую RAMPS 1.4, которая прекрасно работает в связке с Arduino Mega. Более дорогая, но более надежная плата — Shield, которая уже совмещает в себе процессорную плату и плату управления. В современных реалиях рекомендую обратить внимание именно на нее. В довесок к ней нужно приобрести минимум 5 микрошаговых контроллеров шаговых двигателей, например — А4988. И лучше иметь пару таких в запасе для замены.

- Стол с подогревом. Это часть, на которой будет находиться печатаемый элемент. Подогрев необходим из-за того, что большинство пластиков не будут держаться на холодной поверхности. Например, для печати PLA пластиком необходимая температура поверхности стола составляет 60-80°C, для ABS — 110-130°C, а для поликарбоната она будет еще выше

В выборе стола тоже есть два варианта — подешевле и подороже. Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия.

Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия. - Шаговые двигатели. Для большинства моделей, включая i2 и i3, используются двигатели типового размера NEMA 17: два для оси Z и по одному для осей X и Y. Готовые экструдеры обычно идут со своим шаговым двигателем в комплекте. Двигатели лучше брать мощные с током в обмотке двигателя от 1А и более, чтобы мощности хватило для подъема экструдера и печати без пропуска шагов на высокой скорости.

- Базовый комплект пластиковых креплений.

- Ремень и шестеренки для его привода.

Примеры внешнего вида элементов: 1) экструдер MK8; 2) процессорная плата Arduino; 3) плата управления RAMPS; 4) контроллеры двигателей; 5) алюминиевый стол с подогревом; 6) шаговый двигатель NEMA 17; 7) набор пластиковых креплений; 8) шестерни привода; 9) ремень привода

Это перечень необходимых к покупке элементов. Хардкорные пользователи могут собирать некоторые из них собственноручно, но новичкам я настоятельно рекомендую приобрести уже готовые решения.

Хардкорные пользователи могут собирать некоторые из них собственноручно, но новичкам я настоятельно рекомендую приобрести уже готовые решения.

Да, еще будет нужна различная мелочевка (шпильки, подшипники, гайки, болты, шайбы…) для сборки корпуса. На практике оказалось, что использование стандартной шпильки м8 приводит к низкой точности печати на оси Z. Я бы порекомендовал сразу заменить ее на трапециевидную того же размера.

Трапециевидная шпилька м8 для оси Z, использование которой сэкономит вам кучу времени и нервов. Доступна для заказа на всех крупных онлайн-площадках

Также необходимо приобрести адаптированные пластиковые детали для оси X, например, эти из комплекта модификации MendelMax.

Большинство деталей доступно в ближайшем строительном магазине. На RepRap можно найти полный список нужных мелочей со всеми размерами и схемами. Нужный вам комплект будет зависеть от выбора платформы (о платформах поговорим дальше).

Что сколько стоит

Прежде чем углубиться в некоторые аспекты сборки, давайте разберемся, во сколько же обойдется такое развлечение для вашего кошелька. Ниже — перечень необходимых к покупке деталей с усредненной ценой.

Ниже — перечень необходимых к покупке деталей с усредненной ценой.

| Деталь | Количество, ед. | Средяя стоимость, USD |

| Экструдер МК8 | 1 | 17 |

| Экструдер МК10 | 1 | 45 |

| Стол с подогревом | 1 | 11 |

| Плата Arduino | 1 | 10 |

| Плата RAMPS 1.4 с драйверами | 1 | 10 |

| Двигатель NEMA 17 | 4 | 7 |

| END-стопы (концевики) | 3 | 1 |

| Набор пластиковых креплений | 1 | 30 |

| Приводной ремень G2 | 2 | 1 |

| Шестеренки для валов двигателей | 2 | 1 |

| Шпильки м8 | 2 | 10 |

| Шестеренки для валов двигателей | 2 | 1 |

| Катушка пластика для печати | 1 | 12 |

| Итого с МК8 | 135 | |

| Итого с МК10 | 163 |

В таблице представлены примерные цены основных компонентов. Также не забудьте о гайках, шайбах, подшипниках. Эти мелочи могут потянуть еще на $20-30.

Также не забудьте о гайках, шайбах, подшипниках. Эти мелочи могут потянуть еще на $20-30.

Выбор платформы

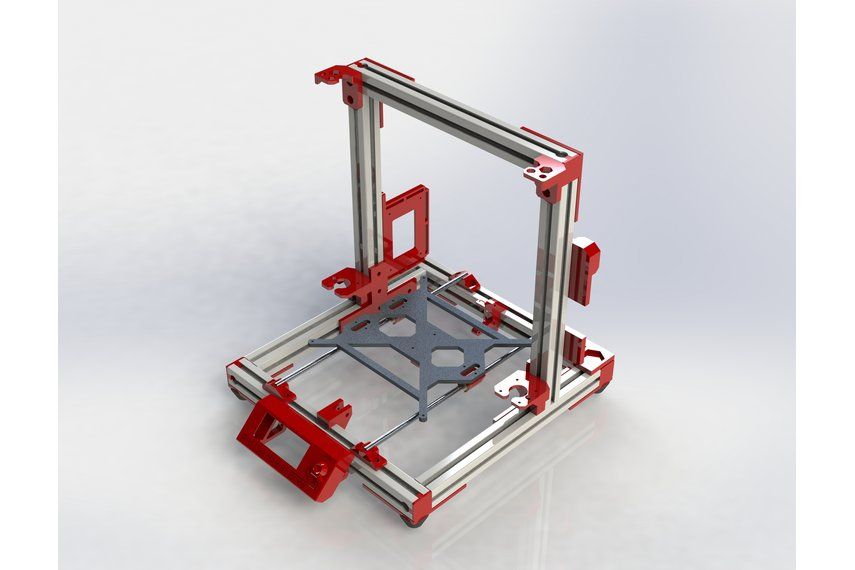

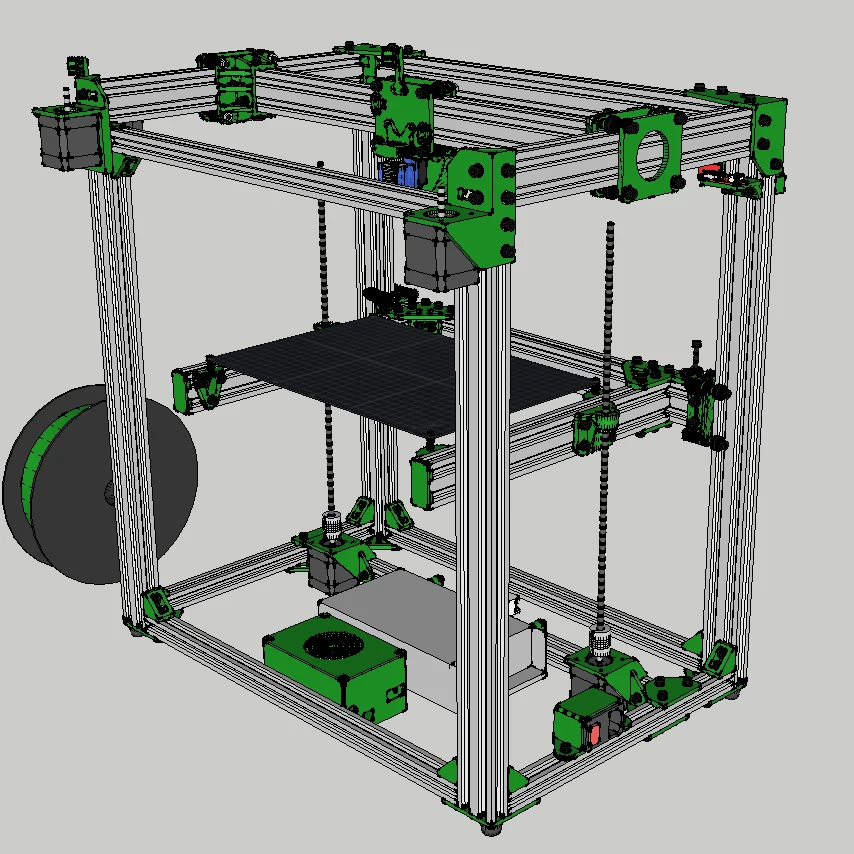

Для сборки принтеров сообщество уже разработало ряд различных платформ — наиболее оптимальных конструкций корпуса и расположения основных элементов, поэтому изобретать велосипед вам не придется.

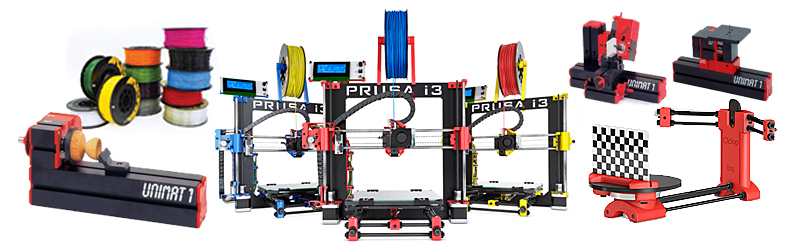

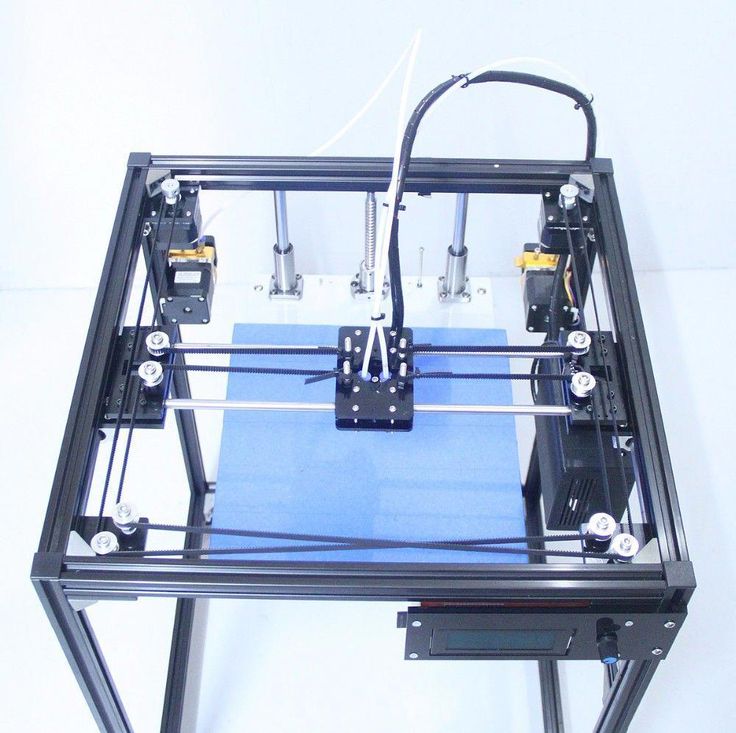

Ключевыми платформами для корпусов самосборных принтеров являются i2 и i3. Также существует множество их модификаций с различными улучшениями, но начинающим рассматривать следует именно эти две классические платформы, так как они не требуют особых навыков и тонкой настройки.

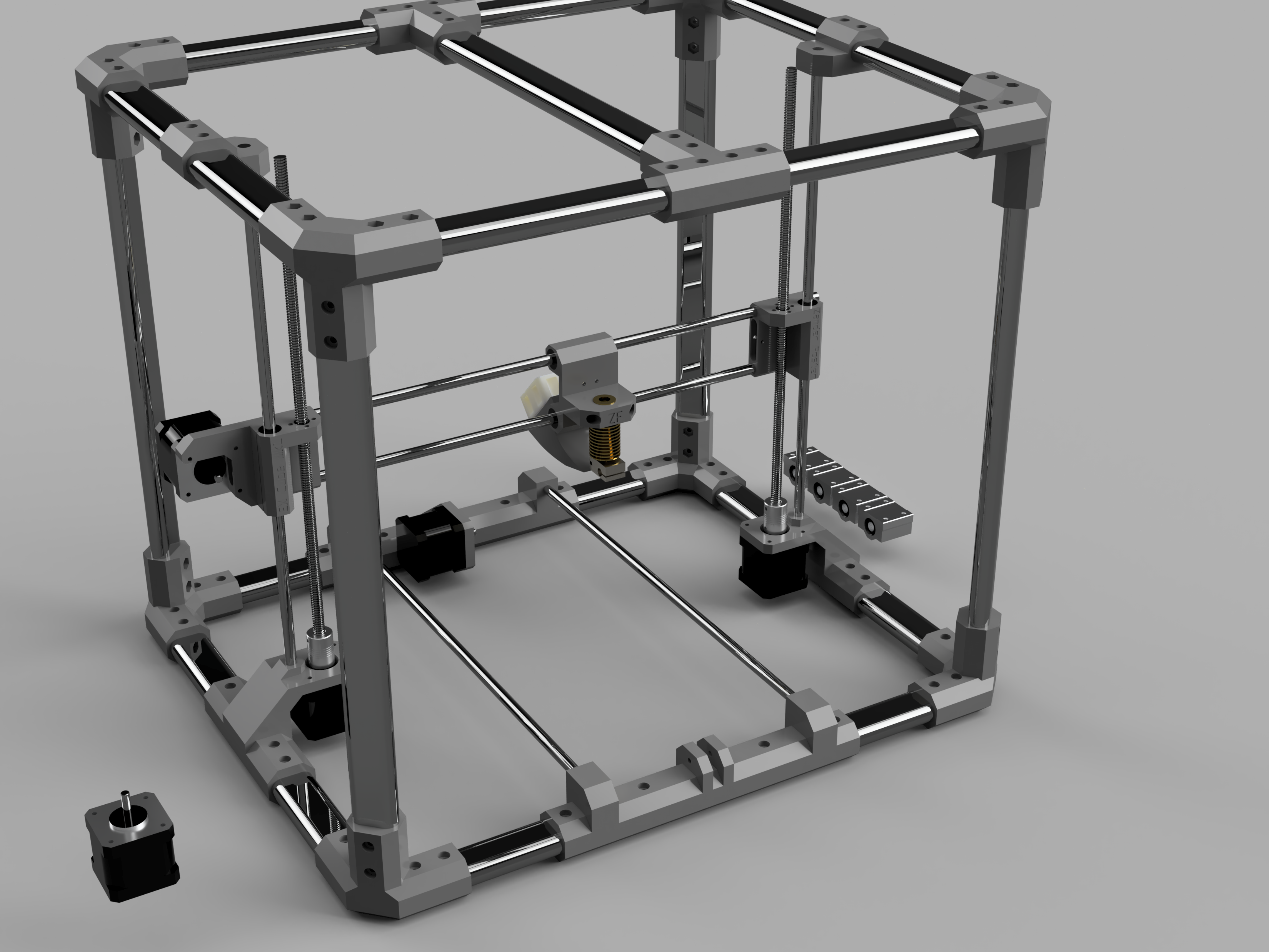

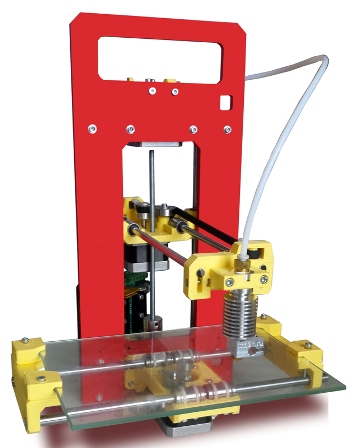

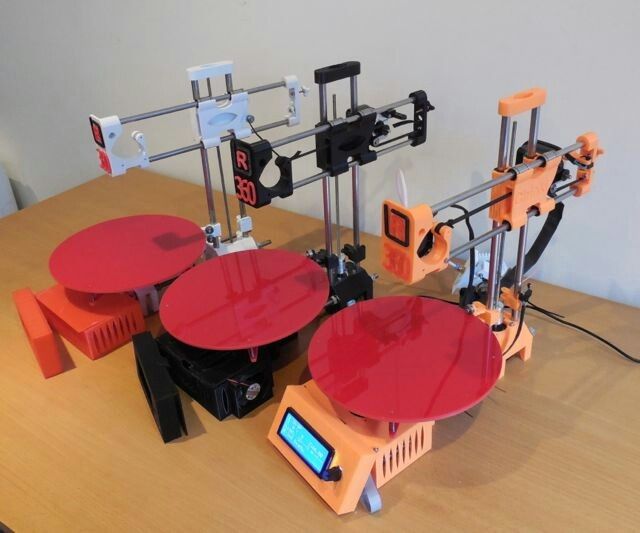

Собственно, иллюстрация платформ: 1) платформа i2; 2) платформа i3

Из плюсов i2: она обладает более надежной и устойчивой конструкцией, хотя немного сложнее в сборке; шире возможности для дальнейшей кастомизации.

Вариант i3 требует больше специальных пластиковых деталей, которые нужно докупать отдельно, и имеет низкую скорость печати. Однако более прост в сборке и обслуживании, имеет более эстетически приятный внешний вид. За простоту придется платить качеством печатаемых деталей — корпус имеет меньшую, чем i2, устойчивость, что может влиять на точность печати.

За простоту придется платить качеством печатаемых деталей — корпус имеет меньшую, чем i2, устойчивость, что может влиять на точность печати.

Лично я начинал свои опыты в сборке принтеров с платформы i2. О ней и пойдет речь дальше.

Этапы сборки, сложности и улучшения

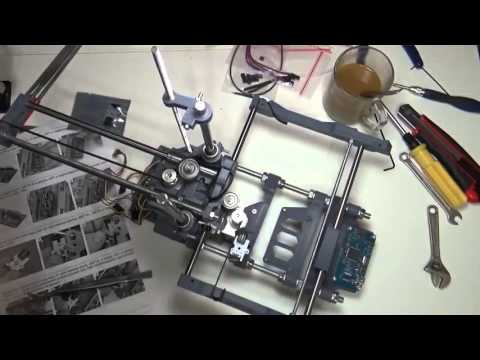

В данном блоке я затрону только ключевые этапы сборки на примере платформы i2. Полные пошаговые инструкции можно найти здесь.

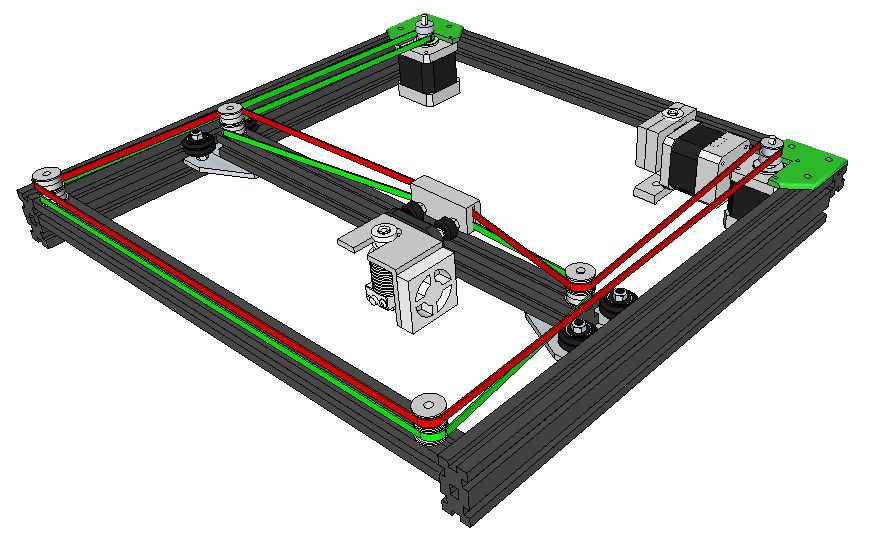

Общая схема всех основных компонентов выглядит примерно так. Чего-то особо сложного здесь нет:

Также я рекомендую добавить в вашу конструкцию дисплей. Да, без этого элемента можно легко обойтись, выполняя операции на ПК, но так работать с принтером будет гораздо удобнее.

Понимая, как будут связаны все компоненты, переходим к механической части, где у нас есть два основных элемента — рама и координатный станок.

Собираем раму

Детальная инструкция по сборке рамы доступна на RepRap. Из важных нюансов — вам потребуется набор пластиковых деталей (об этом я уже говорил выше, но лучше повторюсь), который вы можете либо приобрести отдельно, либо попросить напечатать товарищей, у которых уже есть 3D-принтер.

Каркас i2 является довольно устойчивым благодаря форме трапеции.

Вот так выглядит каркас с уже частично установленными деталями. Для большей жесткости я укрепил конструкцию листами фанеры

Координатный станок

На эту деталь крепится экструдер. За ее движение отвечают шаговые двигатели, отображенные на схеме выше. После установки необходима калибровка по всем основным осям.

Из важного — вам потребуется приобрести (или же самостоятельно изготовить) каретку для передвижения экструдера и крепление для приводного ремня. Приводной ремень я рекомендую GT2.

Каретка, напечатанная принтером с предыдущей картинки, после завершения его сборки. На деталь уже установлены подшипники LM8UU под направляющие и крепление для ремня (сверху)

Калибровка и настройка

Итак, мы произвели процесс сборки (как и говорил, у меня он занял 150 часов) — каркас собран, станок установлен. Теперь еще один важный шаг — калибровка этого самого станка и экструдера. Здесь тоже есть маленькие тонкости.

Здесь тоже есть маленькие тонкости.

Настраиваем станок

Я рекомендую проводить калибровку станка при помощи электронного штангенциркуля. Не поскупитесь на его приобретение — вы сэкономите много времени и нервов в процессе.

На скрине ниже отображены правильные константы для прошивки Marlin, которые нужно подобрать, чтобы установить корректное количество шагов на единицу измерения. Считаем коэффициент, перемножаем, подставляем в прошивку, после чего заливаем ее на плату.

Константы для прошивки Marlin

Для качественной калибровки я рекомендую в замерах опираться на цифры побольше — брать не 1-1,5 см, а около 10. Так погрешность будет более заметной, и исправить ее станет проще.

Калибруем экструдер

Когда собран каркас, станок откалиброван, мы приступаем к настройке экструдера. Здесь тоже не все так просто. Основная задача данной операции — правильно отрегулировать подачу пластика.

Если подача недостаточная, то напечатанный тестовый предмет будет с заметными пробелами, как тестовый кубик 1. И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

И наоборот, результат будет выглядеть раздутым при чрезмерной подаче пластика (кубик 2)

Приступаем к печати

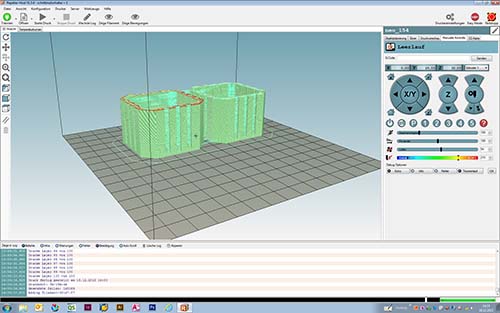

Нам остается запустить какой-нибудь CAD или загрузить уже готовые .stl, которые описывают структуру печатаемого материала. Далее эту структуру необходимо преобразовать в набор команд, понятных нашему принтеру. Для этого я использую программу Slicer. Ее тоже нужно корректно настроить — указать температуру, размер сопла экструдера. После этого данные можно отправлять на принтер.

Интерфейс Slicer

В качестве сырья для печати я рекомендую начать с обычного ABS-пластика — он довольно крепкий, изделия из него долговечны, а для работы с ним не требуется высоких температур. Для комфортной печати ABS-пластиком стол нужно разогреть до температуры 110-130 °С, а сопло экструдера — в пределах 230-260 °С.

Немного важных мелочей. Перед печатью откалибруйте станок по оси Z. Сопло экструдера должно находиться примерно в половине миллиметра от стола и ездить вдоль него без перекосов. Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Для такой калибровки лучше всего подойдет обычный лист бумаги формата А4, вставленный между соплом и поверхностью стола с подогревом. Если лист можно двигать с незначительным усилием, калибровка выполнена правильно.

Еще один момент, о котором не стоит забывать — обработка поверхности стола с подогревом. Обычно перед печатью поверхность стола покрывают чем-то, к чему хорошо пристает разогретый пластик. Для ABS-пластика это может быть, например, каптоновый скотч. Минусом скотча является необходимость его переклеивать через несколько циклов печати. Кроме этого, придется буквально отдирать от него приставшую деталь. Все это, поверьте, отнимает много времени. Поэтому, если есть возможность избежать этой возни, лучше ее избежать.

Альтернативный вариант, который я использую вместо скотча — нанесение нескольких слоев обычного светлого пива с последующим нагревом стола до 80-100 °С до полного высыхания поверхности и повторного нанесения 7-12 слоев. Наносить жидкость необходимо при помощи тряпочки, смоченной напитком. Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

Из преимуществ такого решения: ABS-пластик самостоятельно отделяется от стола при остывании примерно до 50 °С и снимается без усилий, стол не придется отдраивать, а одной бутылки пива вам хватит на несколько месяцев (если использовать напиток только в технических целях :)).

После того как мы все собрали и настроили, можно приступать к печати. Если у вас есть ЖК-экран, то файл можно передать на печать при помощи обычной SD-карты.

Первые результаты могут иметь неровности и другие артефакты — не расстраивайтесь, это нормальный процесс «притирки» элементов принтера, который закончится спустя несколько циклов печати.

Рекомендации, которые смогут упростить жизнь (а иногда — сэкономить деньги)

Кроме небольших рекомендаций, приведенных в тексте выше, в этом разделе я дам еще краткий перечень советов, которые значительно упростят эксплуатацию 3D-принтера и жизнь его владельца.

- Не экспериментируйте с форсунками. Если вы планируете сразу печатать из материалов, которые требуют высоких температур, то лучше сразу возьмите экструдер МК10.

На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер.

На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер. - Добавьте реле стартера для стола с подогревом. Усовершенствование системы питания этой важной для печати детали при помощи реле стартера поможет решить известную проблему RAMP 1.4 — перегрев транзисторов, управляющих питанием стола, который может привести к выходу платы из строя. Я сделал такой апгрейд после того, как пришлось выбросить несколько RAMPS 1.4.

- Выберите правильный диаметр пластика для печати. Рекомендую брать пластик диаметром 1,75 мм для MK8 и MK10. Если взять пластик, например, в 3 мм, то экструдеру просто не хватит сил, чтобы проталкивать его с приемлемой скоростью — печататься все будет значительно дольше, а качество упадет. Для MK8 идеально подходит ABS-пластик, MK10 сможет производить изделия из поликарбоната.

- Используйте только новые и точные направляющие по осям X и Y. Это влияет на качество печати. Сложно рассчитывать на хорошее качество при гнутых или деформированных направляющих по осям.

- Позаботьтесь об охлаждении. В ходе моих экспериментов с различными экструдерами лучшие результаты показал МК10 — он печатает довольно точно и быстро. Также МК10 может печатать пластики, требующие более высокой температуры печати, чем ABS, например поликарбонат. Хоть он и не так сильно подвержен перегреву, как его младший брат МК8, все же я рекомендую позаботиться о его охлаждении, добавив в вашу конструкцию кулер. Он должен быть постоянно включен, эту опцию можно настроить в Slicer. Также можно добавить кулеры для поддержания приемлемой температуры шаговых моторов, однако следите, чтобы их потоки воздуха не попадали на печатаемую деталь, так как это может привести к ее деформации из-за слишком быстрого охлаждения.

- Предусмотрите сохранение тепла.

Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше.

Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше. - Подумайте о термоизоляции стола. Стол с подогревом нагревается до больших температур. И если часть этого тепла уходит с толком, подогревая печатаемую деталь, то вторая часть (снизу) — просто уходит вниз. Чтобы сконцентрировать тепло от стола на детали, можно провести операцию по его термоизоляции. Для этого я просто креплю к его нижней части пробковый коврик для мыши при помощи канцелярских зажимов.

Выводы

Уверен, в процессе сборки вы столкнетесь с рядом трудностей, присущих именно вашему проекту. От этого не застрахуют ни этот текст, ни даже самые подробные гайды.

Как я и написал во вступительной части, изложенное не претендует на статус детального мануала по сборке. Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Описать все-все этапы и их тонкости практически невозможно в рамках одного такого текста. Прежде всего, это обзорный материал, который поможет вам подготовиться к процессу сборки (как мысленно, так и материально), понять, нужно ли лично вам заморачиваться самосбором — или же махнуть на все рукой и купить готовое решение.

Для меня сборка принтеров стала увлекательным хобби, которое помогает закрывать некоторые вопросы в домашних и рабочих делах, отвлечься от программирования и сделать что-то интересное своими руками. Для моих детей — развлечением и возможностью получить необычные и уникальные игрушки. Кстати, если у вас есть дети, которым возраст позволяет возиться с подобными штуками, такое занятие может стать хорошим подспорьем для входа в мир механики и технологий.

Для каждого векторы использования 3D-принтеров будут самыми разными и весьма индивидуальными. Но, если уж вы решитесь посвятить личное время такому увлечению, поверьте, обязательно найдете, что печатать 🙂

Буду рад ответить на комментарии, замечания и вопросы.

Что почитать/посмотреть

- что можно напечатать;

- форум по 3D-принтерам;

- сайт сообщества RepRap с описанием моделей и инструкциями по сборке;

- принтер, который печатает электронику.

Підписуйтеся на Telegram-канал «DOU #tech», щоб не пропустити нові технічні статті.

Теми:

DIY, embedded, tech

Полное руководство по строительным 3D-принтерам в 2022 году (3D-печать бетона)

Какие домашние 3D-принтеры самые лучшие?

Строительный 3D-принтер — это машина, которая может строить дома путем нанесения материала (например, бетона) слой за слоем. Бетонная 3D-печать — также известная как «Строительство 4.0» — это технология 3D-печати, аналогичная той, которую используют 3D-принтеры FFF. Пастообразный материал, в данном случае бетон или грунт, послойно проталкивается через сопло для трехмерной печати зданий.

Бетон 3D-печать в строительной отрасли помогает сэкономить время, усилия и материалы по сравнению с традиционными методами строительства. Однако важно отметить, что 3D-принтеры еще не способны создать полностью функциональный дом .

Однако важно отметить, что 3D-принтеры еще не способны создать полностью функциональный дом .

Строятся только каркас и стены дома; другие элементы, такие как окна, электричество или сантехника, должны быть установлены отдельно. Но бетонные 3D-принтеры также можно использовать для печати мостов, скамеек или просто уличных украшений.

Чтобы предоставить полный обзор рынка строительных 3D-принтеров, мы перечислили 12 решений для 3D-печати домов . Некоторые из них являются 3D-принтерами, доступными для продажи, в то время как некоторые все еще находятся на стадии запуска прототипа или представляют собой услуги 3D-печати для внешних строительных работ.

13 3D-принтеры для строительства домов

| Домашний 3D-принтер | Категория* | Тип** | Размер сборки (м) | Страна | |||||||

|---|---|---|---|---|---|---|---|---|---|---|---|

| BetAbram P1 | Available | Gantry system | 16 x 8. 2 x 2.5 2 x 2.5 | Slovenia | |||||||

| COBOD BOD2 | Available | Gantry system | 14.62 x 50.52 x 8.14 | Denmark | |||||||

| Maxi Printer | Доступно | Роботизированная рука | 12,25 x 12,25 x 7 | Франция | |||||||

| Cybe Construct0039 Роботизированная рука | 2,75 x 2,75 x 2,75 | Нидерланды | |||||||||

| ICON Vulcan II | В наличии | Портальная система | 2,6 x 8,5 x ∞ | США | |||||||

| 3D-принтер MudBots для бетона | В наличии | Портальная система | 1,83 x 1,83 x 1,22 | США | |||||||

| Total Kustom StroyBot 6.2 | В наличии | Портальная система | 10 x 15 x 6 | США | |||||||

| Wasp Crane Wasp | Доступно | Delta System | Ø 6,3 x 3 | Италия | |||||||

| APIS COR | Проект | ROBOTIC | APIS | Проект | ROBOTIC | APIS | . 3D-принтер Batiprint3D 3D-принтер Batiprint3D | Проект | Роботизированная рука | Высота до 7 м | Франция |

| SQ4D – ARCS | Сервис | Портальная система | 9,1 x 4,4 x ∞ | США | |||||||

| Contour Crafting | Сервис | Портальная система | – | США | |||||||

| XtreeE | Сервис | Роботизированная рука | – | Франция |

Объемы сборок являются ориентировочными и могут различаться в зависимости от конкретной конфигурации машины.

*Категория: некоторые 3D-принтеры доступны для продажи, другие находятся в рабочем состоянии, а некоторые доступны только через службу аренды.

**Тип: в строительных 3D-принтерах используется портальная система (например, крупногабаритные настольные 3D-принтеры с осями X, Y и Z) или механический роботизированный манипулятор.

Как строить 3D-печатные дома?

Здесь мы объясняем, как 3D-принтеры могут печатать дома методом экструзии пасты.

Технология 3D-печати House

В 3D-принтерах House используется технология экструзии . Некоторые строительные 3D-принтеры выглядят как сверхразмерные настольные 3D-принтеры FFF/FDM (портальный стиль), тогда как другие состоят из вращающегося механического рычага.

В обоих случаях в качестве нити используются пастообразные компоненты , такие как бетон . Материал выталкивается из специального сопла для формирования слоев. Проще говоря, экструзия пасты аналогична использованию кондитерского мешка для нанесения глазури на торт.

Принтер создает фундаментов и стен дома или здания слой за слоем. Земля — это буквально рабочая пластина принтера. Однако некоторые бетонные 3D-принтеры используются для 3D-печати кирпичных форм. При формовании кирпичи складываются друг на друга вручную (или с помощью робота-манипулятора).

Однако некоторые бетонные 3D-принтеры используются для 3D-печати кирпичных форм. При формовании кирпичи складываются друг на друга вручную (или с помощью робота-манипулятора).

Строительный принтер WASP для 3D-печати земными материалами (глина, почва). Источник: WASP

Преимущества 3D-печати домов

Экологичность

3D-печатные дома можно строить из органических, экологически чистых материалов. Более того, некоторые домашние 3D-принтеры используют солнечную энергию и генерируют низкий уровень выбросов CO2.

Доступно

Дом 3D-принтеры позволяют строить доступное жилье, оказывая большую помощь людям в бедных регионах или после стихийных бедствий.

Масштабируемость

Строительство 3D-печать снижает некоторые затраты на строительство. Например, стоимость 1 квадратного метра стены при использовании традиционных методов строительства составляет примерно 75 долларов, тогда как с 3D-принтером Apis Cor house — всего 27 долларов.

Эффективность

Поскольку материалы печатаются на 3D-принтере по запросу, машины производят меньше отходов. Кроме того, строительные 3D-принтеры могут закончить фундамент дома менее чем за несколько дней, в то время как традиционные методы строительства занимают несколько недель или даже месяцев.

Гибкость дизайна

С помощью строительного 3D-принтера можно легко создавать криволинейные стены и уникальные фасады. (Хорошо, что можно напечатать мебель на 3D-принтере, чтобы она соответствовала изгибам!)

Ограничения 3D-печатных домов

Дорогие первоначальные инвестиции

Домашние 3D-принтеры иногда могут стоить до одного миллиона долларов.

Частично построенные дома

Дома 3D-принтеры строят только каркасы домов. Процесс 3D-печати обычно приостанавливается, чтобы вручную установить сантехнику, проводку и арматуру.

Грубый внешний вид

Внешний вид большинства напечатанных на 3D-принтере домов не такой гладкий, как дома традиционной постройки.

Отсутствие сертификации

Строительные площадки регулируются законодательством, и необходимо соблюдать важные стандарты безопасности, которые могут быть сложными при использовании методов 3D-печати (различная повторяемость, стабильность размеров и т. д.).

Еще один недостаток, который отмечался на протяжении многих лет, заключается в том, что домашняя 3D-печать может потенциально нанести ущерб местной экономике, особенно в бедных регионах или городах с высоким уровнем безработицы. Действительно, поскольку строительные 3D-принтеры сокращают потребность в ручном труде, они создают гораздо меньше рабочих мест для местных рабочих.

Различия между 3D-печатными домами и традиционными домами

Бетон 3D-печать экономит время, использует меньше материалов и требует меньше ручного труда . Даже дома, напечатанные на 3D-принтере, имеют более грубый внешний вид, возможна постобработка, как и для обычных объектов, напечатанных на 3D-принтере. 3D-печатные дома, как правило, меньше из-за ограничений объема сборки 3D-принтера, но это не всегда так.

Даже дома, напечатанные на 3D-принтере, имеют более грубый внешний вид, возможна постобработка, как и для обычных объектов, напечатанных на 3D-принтере. 3D-печатные дома, как правило, меньше из-за ограничений объема сборки 3D-принтера, но это не всегда так.

Строительные 3D-принтеры: обзор

Мы разделяем строительные 3D-принтеры на три категории: домашние 3D-принтеры, доступные для продажи, прототипы бетонных принтеров и услуги 3D-печати по бетону.

Домашние 3D-принтеры доступны для продажи

BetAbram — небольшая словенская команда, которая работает над оборудованием для строительной 3D-печати с 2012 года. Их флагманский домашний 3D-принтер BetAbram P1 в настоящее время находится во второй версии и доступен с опцией печатающие головки: базовые, «орто» для более гладких слоев и вращающиеся для большего количества дизайнерских возможностей.

Связаться с производителем Получить предложение Добавить в сравнение

Этот строительный 3D-принтер работает быстро, достигая заявленной скорости до 60 метров в минуту. BOD2 является модульным и может быть адаптирован под различные размеры. COBOD — компания, занимающаяся 3D-печатью.

BOD2 является модульным и может быть адаптирован под различные размеры. COBOD — компания, занимающаяся 3D-печатью.

Связаться с производителем Получить предложение Добавить к сравнению

Constructions-3D является дочерним предприятием французского продавца 3D-принтеров Machines-3D.

Их машина MAXI PRINTER мобильна благодаря своим резиновым гусеницам и помещается в 20-футовый транспортный контейнер для легкой транспортировки с одной строительной площадки на другую.

Связаться с производителем Получить предложение Добавить к сравнению

CyBe RC 3Dp состоит из одной роботизированной руки с соплом на конце.

Этот легкий в перемещении домашний 3D-принтер способен достигать высоты 2,75 метра, и для его работы требуется всего два человека.

Связаться с производителем Получить предложение Добавить к сравнению

ICON хочет произвести революцию в области строительства с помощью своего принтера Vulcan II. Весь процесс спроектирован так, чтобы быть удобным для пользователя с интерфейсом на основе планшета, а бетонная смесь ICON Lavacrete оптимизирована для упрощения печати.

Свяжитесь с производителем Получить предложение Добавить к сравнению

MudBots — американский производитель бетонных 3D-принтеров. Их самая маленькая модель (приблизительно 1830 x 1830 x 1220 мм) доступна по цене 35 000 долларов. Также доступны более крупные размеры сборки, достигающие 30 метров в длину.

По словам MudBots, их 3D-принтеры могут напечатать небольшой дом всего за 12 часов и снизить затраты на 70% по сравнению с традиционными методами строительства.

Связаться с производителем Получить предложение Добавить к сравнению

СтройБот, также известный как строительный 3D-принтер Руденко (автор Андрей Руденко), представляет собой универсальную мобильную систему печати строительных материалов, поставляемую в виде комплекта, который пользователь может собрать самостоятельно. В среднем он способен напечатать дом площадью 100 квадратных метров за 48 часов (только стены).

Crane WASP — это эволюция предыдущего строительного принтера WASP, BigDeltaWASP 12MT. Этот строительный принтер с открытым исходным кодом является модульным, и несколько принтеров Crane могут работать вместе над одним проектом, что теоретически дает безграничные возможности 3D-печати.

Этот строительный принтер с открытым исходным кодом является модульным, и несколько принтеров Crane могут работать вместе над одним проектом, что теоретически дает безграничные возможности 3D-печати.

Рабочие проекты бетонного принтера

Apis Cor, строительная 3D-компания, базирующаяся в Сан-Франциско, утверждает, что может напечатать дом на 3D-принтере менее чем за 24 часа. Их принтер Apis Cor похож на роботизированную руку и занял первое место в конкурсе NASA Phase 3 3D-Printed Habitat.

Связаться с производителем Получить предложение Добавить в сравнение

Компания Batiprint 3D попала в заголовки международных газет после завершения строительства дома Yhnova 3D в Нанте, Франция. Их 3D-принтер печатает не только цемент, но и изоляционную пену, что делает его одним из наиболее полных решений для 3D-строительства.

Услуги строительной печати

Эта автоматизированная строительная система способна печатать на 3D-принтере большие здания и высокие объекты инфраструктуры. Contour Crafting (также известная как CC Corp) стремится сделать помощь при стихийных бедствиях более эффективной с помощью своей технологии производства бетонных добавок.

Contour Crafting (также известная как CC Corp) стремится сделать помощь при стихийных бедствиях более эффективной с помощью своей технологии производства бетонных добавок.

SQ4D — ARCS стремится предоставить быстрые, надежные, экологически чистые и доступные решения для жилья в бедных районах.

XtreeE разрабатывает специальные решения для 3D-печати для строительства, проектирования и архитектурного дизайна. Этот стартап базируется во Франции и уже реализовал ряд проектов 3D-строительства.

Особые упоминания: интересные 3D строительные проекты

DFAB HOUSE

Это уникальное здание было завершено консорциумом компаний в начале 2019 года и базируется в Швейцарии. Трехэтажное здание DFAB имеет площадь 200 квадратных метров.

Branch Technology C-FAB и дизайн WATG Curve Appeal

Архитектурно-дизайнерская фирма WATG выиграла конкурс Branch Technology Freeform Home Design Challenge в 2016 году. В 2019 году их проект должен быть напечатан в Теннесси компанией Branch Technology C-FAB Freeform Construction Метод 3D-печати.

В 2019 году их проект должен быть напечатан в Теннесси компанией Branch Technology C-FAB Freeform Construction Метод 3D-печати.

3D-принтер DUS Architects XL (KamerMaker)

3D-принтер XL был создан DUS Architects для создания в Амстердаме прототипа дома-канала (названного просто «3D Print Canal House») с использованием переработанных материалов.

Haus.me

Эта американская компания, ранее известная как PassivDom (dom.ai), печатает на 3D-принтере стены, полы и крыши для своих полностью автономных сборных домов.

Принтер для металлических конструкций Autodesk

Autodesk может работать над строительным 3D-принтером, в котором используется металлический материал, а может и нет. Этот 3D-принтер, который больше похож на пару роботов-манипуляторов, чем на принтер, способен изготавливать металлические компоненты для строительных площадок. Нам не терпится узнать об этом больше!

CONCR3DE Каменный 3D-принтер Armadillo

CONCR3DE — голландская компания, производящая каменные 3D-принтеры. Они могут печатать камень на 3D-принтере благодаря специальному процессу распыления связующего. Два их 3D-принтера, Armadillo Black и Armadillo White, не могут печатать дома, но могут печатать каменные украшения или формы.

Они могут печатать камень на 3D-принтере благодаря специальному процессу распыления связующего. Два их 3D-принтера, Armadillo Black и Armadillo White, не могут печатать дома, но могут печатать каменные украшения или формы.

Прекращенные проекты и принтеры

В индустрии строительной 3D-печати появилось и исчезло множество стартапов.

Строительный 3D-принтер D-Shape

3D-принтер D-Shape — это многофункциональный строительный 3D-принтер, который может печатать в 3D очень большие объекты, включая дома и прототипы. D-Shape, похоже, не работает с 2015 года.

Домашний 3D-принтер Winsun

3D-принтер Winsun — это домашний 3D-принтер, который несколько лет назад был в центре внимания. Однако в 2015 году генеральный директор Contour Crafting обвинил Winsun в краже их запатентованной технологии. С тех пор веб-сайт Winsun был закрыт.

3D-принтер Cazza X1

Cazza была основана в 2016 году со своим строительным 3D-принтером X1. Однако похоже, что один из соучредителей украл финансирование компании в 2018 году, и сейчас Cazza находится в режиме ожидания.

Однако похоже, что один из соучредителей украл финансирование компании в 2018 году, и сейчас Cazza находится в режиме ожидания.

HuaShang Tengda

HuaShang Tengda На 3D-принтере напечатан дом, способный выдержать землетрясение силой 8 баллов по шкале Рихтера. Сегодня компания, кажется, находится вне поля зрения.

Время и стоимость 3D-печати дома

Строительство 3D-печать быстрее и дешевле, чем традиционные методы строительства.

Однако, поскольку строительная 3D-печать все еще находится в зачаточном состоянии, трудно дать точные утверждения о том, сколько времени занимает 3D-печать дома и сколько стоит 3D-печать дома.

Сколько времени занимает 3D-печать дома?

Различные производители строительных 3D-принтеров, такие как Apis Cor или ICON, хвастаются тем, что они могут 3D-печатать небольшой дом за 24 часа. Как упоминалось ранее, задания на печать обычно включают только укладку фундамента и стен дома.

Это экономит время, которое обычно требуется стандартной команде для возведения стен для определенного проекта. В остальном сроки строительства дома остаются равными.

Цена дома, напечатанного на 3D-принтере

В целом считается, что дом, напечатанный на 3D-принтере, стоит на 30-55% меньше, чем дом, построенный традиционным способом.

Для справки: производство небольшого дома Apis Cor стоило менее 10 000 долларов, а компактный напечатанный на 3D-принтере дом ICON даже стоил менее 4000 долларов.

Цена строительного 3D-принтера

Строительный 3D-принтер может стоить от 180 тысяч долларов до более 1 миллиона долларов. Системы роботизированных рук, как правило, имеют более высокую цену, чем системы портального типа.

Другая инфраструктура, напечатанная на 3D-принтере

Помимо жилья или зданий, строительные 3D-принтеры могут печатать в 3D мосты и инфраструктуру космических станций.

3D-печатные мосты

Строительные 3D-принтеры также могут 3D-печатать мосты . В 2015 году компания MX3D напечатала первый в мире стальной мост, напечатанный на 3D-принтере, для испытаний в Амстердаме. MX3D напечатала окончательную версию своего моста из нержавеющей стали в 2018 году и установила его летом 2021 года.0007

В 2017 году в Мадриде, Испания, на 3D-принтере был напечатан 12-метровый пешеходный мост. В том же году в деревне Гемерт в Нидерландах был построен первый бетонный мост, напечатанный на 3D-принтере.

Совсем недавно, в 2019 году, Шанхай стал домом для самого длинного в мире бетонного 3D-печатного моста . Он имеет длину 26,3 метра и ширину 2,6 метра и был напечатан на 3D-принтере всего за 18 дней.

Он имеет длину 26,3 метра и ширину 2,6 метра и был напечатан на 3D-принтере всего за 18 дней.

Трехмерная печатная инфраструктура в космосе

Программа NASA 3D-Printed Habitat Challenge дала жизнь нескольким командам, занимающимся внедрением 3D-печати в космос. Apis Cor, а именно, выиграла главный приз за один из этапов этого проекта. Цель состоит в том, чтобы создать прочный и эффективный напечатанный на 3D-принтере корпус для исследования дальнего космоса.

Многие другие компании участвовали в космических проектах, в том числе Европейское космическое агентство и SpaceX Илона Маска. Вполне возможно, что первые космические 3D-принтеры мы увидим в космосе где-то в ближайшие пару десятилетий (!).

Команда Apis Cor и SEArch+ напечатала космическую инфраструктуру на 3D-принтере (рендеринг) для проекта NASA 3D-Printed Habitat Challenge. Источник: Apis Cor и SEArch+ 9.0436 Часто задаваемые вопросы: строительная 3D-печать

Что такое дом, напечатанный на 3D-принтере?

3D-печатный дом — это дом, состоящий из 3D-печатных элементов, таких как 3D-печатные стены, полы или крыши. Также можно использовать термин «дом, напечатанный на 3D-принтере».

Также можно использовать термин «дом, напечатанный на 3D-принтере».

Сколько стоит 3D-печать дома?

3D-печать дома может стоить всего 4000 долларов. Цены сильно различаются в зависимости от используемого материала и размера дома, который будет напечатан на 3D-принтере.

Какие компании лучше всего занимаются 3D-печатью?

Посмотрите нашу подборку лучших компаний, занимающихся 3D-печатью, здесь.

Где продаются напечатанные на 3D-принтере дома?

Дома, напечатанные на 3D-принтере, выставлены на продажу в США (Лос-Анджелес, Сан-Франциско), Китае, Франции, России, ОАЭ и многих других странах.

3D-печать бетона предназначена только для домов?

Нет, 3D-печать бетона также предназначена для таких объектов инфраструктуры, как мосты.

3d Constructor — Etsy.

Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия.

Дешевые варианты, по сути, представляют собой печатные платы с проложенной разогреваемой проводкой. Для эксплуатации на стол такого типа потребуется класть боросиликатное стекло, которое будет царапаться и трескаться в процессе эксплуатации. Поэтому лучшее решение — стол из алюминия. На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер.

На МК8 можно «навесить» специальные форсунки, поддерживающие высокотемпературные режимы. Но такие модификации часто вызывают сложности и требуют особого опыта. Лучше избежать этой возни еще «на берегу», просто поставив подходящий для вас экструдер.

Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше.

Да, с одной стороны, мы боремся с перегревом элементов. С другой — равномерная температура вокруг принтера будет способствовать качественной печати (пластик будет более податливым). Для достижения равномерной температуры можно поставить наш принтер, например, в картонную коробку. Главное — перед этим подключить и настроить кулеры, о чем написано выше.