3Д печать резиной: Как печатать резиной на 3D-принтере [2020]

Содержание

Цена на 3D печать. 3D печать в Москве на заказ от компании 3Dprolab.

Наши цены на 3d печать различными материалами, как происходит расчет стоимости

и рекомендации, как снизить расходы на 3д печать.

ЦЕНЫ НА 3D ПЕЧАТЬ ФОТОПОЛИМЕРОМ

ЦЕНЫ НА 3D ПЕЧАТЬ FDM НИТЬЮ

ЦЕНЫ НА 3D ПЕЧАТЬ ДЛЯ СТОМАТОЛОГИИ

Компания 3dProlab выполняет печать на 3д принтерах в Москве. Мы специализируемся на точной инженерной и фотополимерной печати. Для этих целей используются промышленные и профессиональные 3д принтеры. Для оптимизации стоимости 3д печати мы используем проверенные материалы от лидеров рынка, дающие стабильное качество. А так же программное обеспечение, рекомендованное производителями 3д принтеров и позволяющее решать задачи по оптимизации 3д печати.

Как узнать реальную цену 3d печати?

Оптимальный вариант для оценки стоимости 3d печати — отправить модель в 2-3 компании и попросить предложение с указанием стоимости, толщины слоя и материала, которым будет выполнена 3d печать.

При этом стоит исходить из следующих правил:

При фотополимерной 3d печати слой 0.1мм (100 мкр) на хорошем оборудовании практически не различим. Это и есть оптимальная величина.

При FDM печати (нитью) на видимость слоя гораздо больше влияет выбор материала и цвета. Оптимальным является значение 0.2-0.23мм (200-230мкр). Для небольших 3d моделей , либо моделей с мелкими элементами подойдет слой 0.15мм (150мкр).

От чего зависит цена на 3д печать и как снизить стоимость.

Рассмотрим более конкретно от чего зависит цена 3д печати.

Во первых это сложность геометрии 3д модели. Более простая геометрия печатается быстрее, можно печатать более толстым слоем. При простой геометрии часто можно избежать поддержек и подложки (рафта).

При геометрии с большим количеством мелких элементов, софт FDM принтера сильно снижает скорость 3д печати и казалось бы небольшая модель может печататься сутки вместо 5 часов.

Отверстия так же снижают скорость печати. 1-2 отверстия не проблема, но если в модели их сотня (а такое бывает), 3д печать может весьма затянуться.

1-2 отверстия не проблема, но если в модели их сотня (а такое бывает), 3д печать может весьма затянуться.

К счастью, цена 3д печати фотополимером от вышеперечисленных факторов не зависит.

Во вторых поддержки. Нависающие элементы на 3д модели требуют организации поддержки. Это так же расход времени и материала.При чем, если для цены на FDM печать это не так критично, то объем печати фотополимером может вырасти на 100 и даже 200%, и как следствие — пропорциональный рост стоимости на 3д печать.

И в третьих — стоимость материала. Да, именно на третьем. Для реализации большинства проектов подходят самые распространенные материалы и цена их не сильно отличается.

Например, для FDM печати (3д печати нитью) демонстрационных моделей в подавляющем большинстве случаев подойдут ABS, PLA или PETG пластики. И если ваш проект не требует материалов с «суперспособностями», то стоит остановить выбор именно на них.

В случае 3д печати фотополимером выбирать стоит между 3 классами полимеров: модельные — для решения специальных задачь (резина) и биополимеры. Качественные модельные полимеры — самые бюджетные из списка, но при этом точные и достаточно прочные для демонстрационных инженерных сборок.

Качественные модельные полимеры — самые бюджетные из списка, но при этом точные и достаточно прочные для демонстрационных инженерных сборок.

Выбор материала по принципу «достаточности свойств» позволит упростить задачу по печати 3д модели и снизит бюджет Вашего проекта. И наоборот — выбор экзотических материалов с ненужными свойствами, различными наполнителями, очень дешевых или очень дорогих в конечном итоге может только увеличить стоимость 3д печати и затянуть сроки реализации проекта.

Почему стоимость 3D печати отличается в разных компаниях?

Цены на 3d печать могут значительно отличаются среди компаний. Это связано с несколькими факторами:

Во первых имеет значение какое оборудование использует компания для 3d печати.

Например, многие печатают изделия на «домашних» 3d принтерах и стоимость 3d печати у таких компаний может быть ниже. Стоит учесть, что данный тип принтеров предназначен для обучения и развлечения. Высокой точностью данные принтеры не обладают. Но стоит отметить, что они поддерживают печать простыми материалами, например PLA пластиком. Для печати сложных 3d моделей подобное оборудование не подходит.

Но стоит отметить, что они поддерживают печать простыми материалами, например PLA пластиком. Для печати сложных 3d моделей подобное оборудование не подходит.

Промышленное оборудование стоит дорого, расходные материалы для 3d печати и обслуживание такой техники тоже стоят немало. При этом достаточно часто выбор материалов для профессиональной печати невелик. Это связано с высокой точностью оборудования и высоким требованиям к составу и качеству материалов. Зато 3d принтеры данного класса способны печатать большие изделия инженерными пластиками с точностью 0.1 мм на каждые 10 см. При этом прочность изделий близка к промышленному производству.

Профессиональные 3d принтеры попроще. Стоимость 3d печати на них ниже. А выбор материалов больше. Таких принтеров хватает для решения большинства задач в 3d прототипировании. Точность печати не сильно отличается от промышленных 3d принтеров. Разница в основном в сложности геометрии, которую 3d принтеры могут напечатать без искажений. У промышленных она выше.

У промышленных она выше.

На конечную стоимость изделия сильно влияет объем заказа. Например, большинство FDM принтеров могут распечатать около 200 куб. см. материала за 24 часа. Модель такого объема обеспечит принтер работой на сутки. Соответственно, от этой цифры можно рассчитывать на предоставление минимальной стоимости 3d печати. Но кто то предлагает скидку только от 1-2кг.

И на третьем месте — толщина слоя 3d печати. Цены на 3d печать обычно приводятся исходя из средних величин. Например 0.2мм слой для fdm печати нитью или 0.1мм при 3d печати фотополимером. Уменьшение слоя не всегда влияет на качество, но всегда на сроки выполнения заказа. И, как следствие, увеличивает стоимость модели. Некоторые компании предлагают выбрать толщину слоя меньше «достаточной» для проекта. Это так же ведет к увеличению цены.

Можно ли снизить стоимость 3д печати без потери качества или функционала изделия?

На стоимость 3д печати влияет достаточно много факторов. При этом каждый проект индивидуален. Из этого следует, что не только цена за грамм, но и взаимопонимание между заказчиком и исполнителем 3д печати так же является важным фактором быстрой и успешной реализации проекта.

При этом каждый проект индивидуален. Из этого следует, что не только цена за грамм, но и взаимопонимание между заказчиком и исполнителем 3д печати так же является важным фактором быстрой и успешной реализации проекта.

3dProlab применяем для расчета цены базовую стоимость 3д печати, которая не зависит от сложности модели или времени печати. При Вашей заинтересованности мы готовы предложить наши варианты оптимизации цены 3д печати вашего проекта.

Выбираем жидкий фотополимер для 3D принтера. Классификация материалов для SLA/DLP 3D печати.

Содержание:

- Введение

- Обзор SLA-материалов

- Стандартные смолы SLA

- Стандартная фотополимерная смола — Standard

- Прозрачная фотополимерная смола — Clear

- Инженерные фотополимерные смолы

- Жесткая фотополимерная смола — Tough (как ABS)

- Прочная фотополимерная смола — Durable (PP-подобная)

- Термостойкая фотополимерная смола — Heat resistant

- Резиноподобная фотополимерная смола — Rubber-like (Эластичная)

- Керамическая фотополимерная смола — Ceramic filled (Твёрдая)

- Как правильно выбрать смолу для ваших задач

- Стоматологические и медицинские SLA смолы

- Фотополимерная смола для медицинских приборов — Custom Medical Appliances (биосовместимость класса I)

- Стоматологическая долгосрочная биосовместимая смола — Dental Long Term (биосовместимая класса IIa)

- Биосовместимость класса I против биосовместимости класса IIa

- Литьевые SLA-смолы

- Литьевая смола для изготовления ювелирных изделий

- Обобщенные правила

Всем привет, Друзья! С Вами 3DTool!

В данной статье сравниваются фотополимерные смолы на примере продукции Formlabs для 3D -печати методом SLA – стандартные (standard), жесткие (tough), прочные (durable), термостойкие (heat resistant), резиноподобные (flexible), стоматологические (dental) и литьевые (castable). Информация из статьи поможет вам подобрать фотополимерную смолу под ваши задачи.

Информация из статьи поможет вам подобрать фотополимерную смолу под ваши задачи.

Каталог фотополимерных 3D принтеров

Фотополимеры от FormLabs

Подробный обзор 3D принтера Formlabs Form 3

Введение

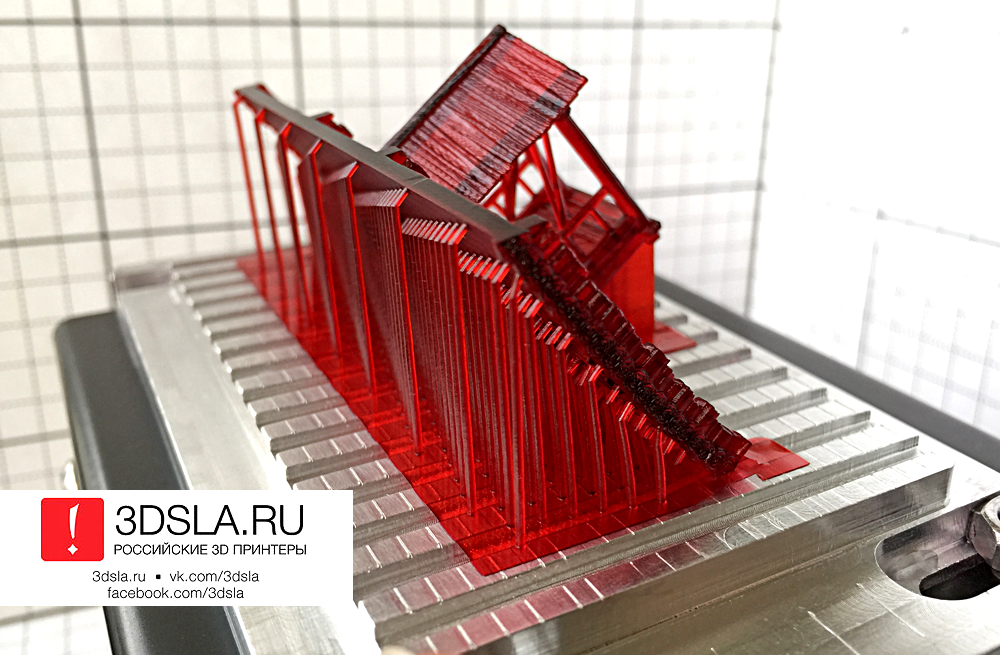

Стереолитография позволяет печатать пластиковые детали с высоким разрешением, хорошей детализацией мелких деталей и гладкой поверхностью. Благодаря разнообразию фотополимерных смол, доступных для SLA, данная технология применяется во множестве различных отраслей промышленности:

-

Фотополимеры «Standard» используются для прототипирования -

Инженерные фотополимеры имеют определенные механические и температурные свойства -

Стоматологические и медицинские фотополимеры имеют сертификаты биосовместимости.

-

Литьевые фотополимеры имеют нулевой показатель зольности после выжигания.

Обзор фотополимерных смол для SLA 3D печати

В SLA используется лазер для отверждения жидкой фотополимерной смолы. Данный процесс называется фотополимеризацией. Различные комбинации полимеров и других добавок, которые входят в состав смолы, позволяют получить различные свойствам материала.

Основные преимущества и ограничения, являющиеся общими для всех смол в SLA 3D печати:

Преимущества:

Недостатки:

Базовые фотополимеры для SLA

Статья о постобработке SLA/DLP 3D печати

Стандартная фотополимерная смола — Standard

Из стандартных смол получаются детали с высокой жесткостью, детализацией и гладкой поверхностью. Низкая стоимость смол от 250$ за 1 литр, делает их идеальными для прототипов.

Цвет смолы так же влияет на его свойства. Например в продукции FormLabs, серая смола подходит для моделей с мелкими деталями, а белая смола — для деталей, которые требуют максимально гладкой поверхности.

Преимущества использования смол класса Standard:

Минусы Standard:

Также в класс фотополимерных смол «Standard» от FormLabs входит Color KIT — это набор специальных красителей и фотополимерной смолы «Color Base» для смешивания и получения разнообразных цветовых решений. Тем самым исключается необходимость в покраски деталей после 3D печати.

Инженерные фотополимерные смолы от FormLabs

Инженерные смолы обладают целый рядом свойств литьевых пластмасс.

Все инженерные смолы требуют дополнительного отверждения ультрафиолетом например с использованием устройства Form Cure, для достижения их максимальных свойств.

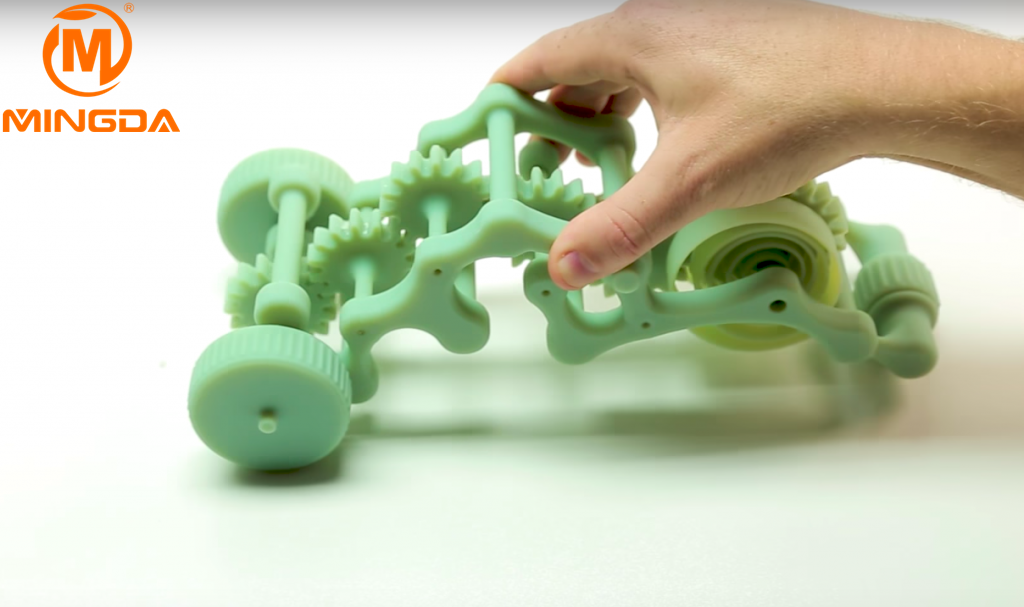

Прочная фотополимерная смола — Tough (аналог ABS пластика)

Tough смола была разработана для моделей, которые должны выдерживать высокие нагрузки и были прочными.

Из данного материала получаются прочные, устойчивые к разрушению детали и функциональные прототипы, такие как корпус с защелкивающимися соединениями.

Плюсы:

Минусы:

Идеально подходит для: функциональных прототипов, деталей механических узлов

Прочная фотополимерная смола — Durable

Прочная смола представляет собой износостойкий и гибкий материал с механическими свойствами, аналогичными полипропилену.

Из фотополимера Durable получаются модели с гладкой глянцевой поверхностью и высокой устойчивостью к деформации.

Durable Resin идеально подходит для:

- Втулок и подшипников;

- Различных функциональных соединений

Плюсы:

Минусы:

-

Не подходит для деталей с тонкими стенками (рекомендуемая минимальная толщина стенок 1 мм) -

Низкая температура тепловой деформации -

Низкий предел прочности на изгиб (ниже, чем у жесткой смолы)

Идеально подходит для: функциональных прототипов.

Тугоплавкая фотополимерная смола — High Temp Resin от Formlabs

Термостойкая смола идеально подходит для деталей, которые требуют высокой термостойкости и работают при высоких температурах.

Formlabs High Temp Resin обеспечивает самую высокую температуру плавления (HDT): 238 °C при 0,45 МПа.

Смолу следует использовать для печати детализированных, точных прототипов с высокой термостойкостью.

Плюсы:

Минусы:

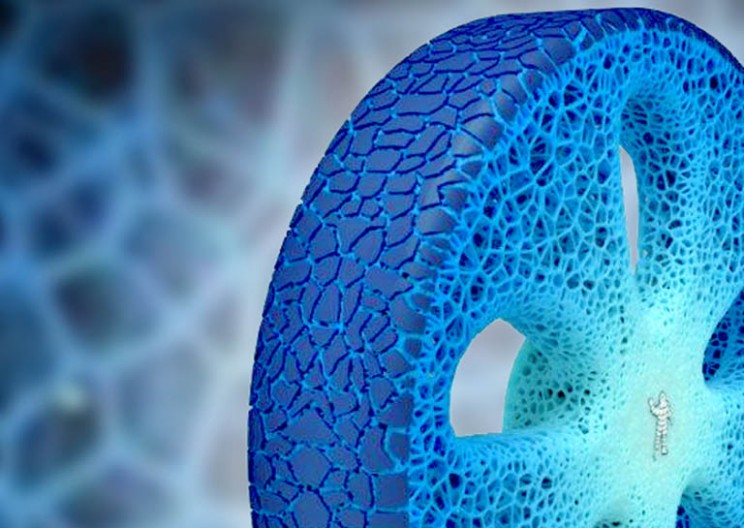

Резиноподобная фотополимерная смола — Flexible Resin

Резиноподобная смола позволяет изготавливать гибкие детали. Этот материал имеет низкий порог упругости при растяжении и высокое удлинение при разрыве, и он хорошо подходит для деталей, которые будут согнуты или сжаты.

Его также можно использовать для добавления эргономических функций в сборки из нескольких материалов, таких как: штампы, носимые прототипы, ручки, накладки и захваты.

Плюсы:

-

Высокая гибкость (высокое удлинение при разрыве) -

Низкая твердость (имитирует резину 80А по дюрометру) -

Высокая ударопрочность

Минусы:

-

Не обладает всеми свойствами настоящей резины -

Требует обширных структур поддержки -

Свойства материала со временем ухудшаются, так как деталь подвергается воздействию ультрафиолетового излучения (солнечного света) -

Не подходит для деталей с тонкими стенками (рекомендуемая минимальная толщина стенок 1 мм)

Идеально подходит для создания гибких прототипов.

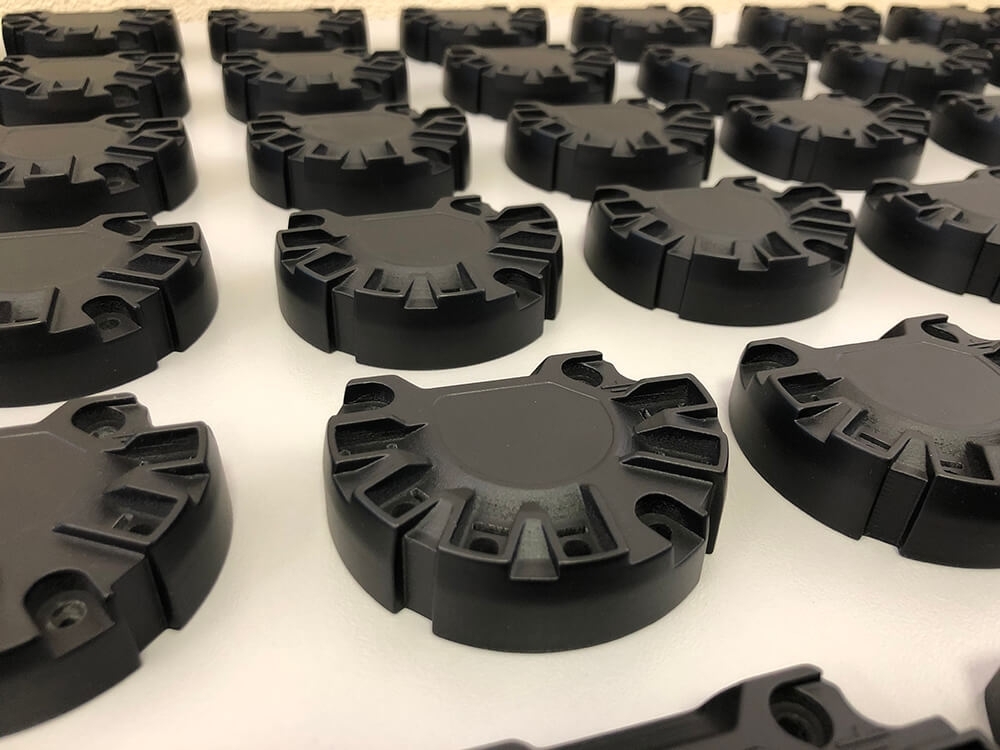

Керамическая фотополимерная смола — Rigid Resin

Данная смола усилена стеклом, что обеспечивает очень высокую жесткость и полированную поверхность. Полимер очень устойчив к деформации и отлично подходит для 3Dпечати тонких элементов

Идеально подходит для: пресс-форм и оснастки, зажимных приспособлений, коллекторов, фиксаторов, корпусов для электрических и автомобильных приспособлений

Компоненты терморегулирования, напечатанные по технологии SLA керамической (твердой) смолой. Изображение предоставлено: Formlabs

Как правильно выбрать смолу для ваших задач

В таблице ниже приведены основные механические свойства фотополимеров для SLA:

Источник: Formlabs

Стандартная смола (standart) обладает высокой прочностью на растяжение, но очень хрупкая (очень низкое удлинение при разрыве), поэтому она не подходит для функциональных деталей. Способность создавать хорошую поверхность детали делает его идеальным для визуальных прототипов и художественных моделей.

Способность создавать хорошую поверхность детали делает его идеальным для визуальных прототипов и художественных моделей.

Прочная (durable) смола обладает самой высокой ударной вязкостью и удлинением при разрыве по сравнению с другими материалами SLA. Лучше всего подходит для прототипирования деталей с подвижными элементами и защелками. Ей не хватает, однако, прочности термопластичных материалов 3D-печати, таких как SLA нейлон.

Жесткая (tough) смола является компромиссом между свойствами материала прочной и стандартной смолы. У неё высокий предел прочности при растяжении, поэтому он лучше всего подходит для жестких деталей, которые требуют высокой твёрдости.

Термостойкая смола (heat resistant) может выдерживать температуру выше 200 o C, но обладает плохой ударной вязкостью и является даже более хрупкой, чем стандартная смола.

Керамическая (ceramic reinforce) смола имеет самый высокий предел прочности на разрыв и модуль упругости при изгибе, но она хрупкая (плохие показатели удлинения при разрыве и ударной вязкости). Эту смолу предпочтительнее использовать для деталей с тонкими стенками, которые требуют повышенной жесткости.

Эту смолу предпочтительнее использовать для деталей с тонкими стенками, которые требуют повышенной жесткости.

На графиках ниже механические свойства наиболее распространенных материалов SLA сравниваются визуально:

Сравнительная таблица на относительное удлинение при разрыве и ударную вязкость для обычных технических условий SLA-печати и стандартных материалов. Изображение предоставлено Formlabs.

Кривые напряжения-деформации для обычных SLA-технологий и стандартных материалов. Изображение предоставлено: Formlabs

Сравнительная диаграмма свойств материалов различных технических смол. Изображение предоставлено: Formlabs.

Стоматологические и медицинские SLA смолы

Фотополимерная смола для медицинских приборов — Custom Medical Appliances (биосовместимость 1 класса)

Биосовместимые смолы класса 1 могут быть использованы для изготовления медицинского оборудования, такого как, например, хирургические шаблоны. Детали, напечатанные на этой смоле, можно стерилизовать паром в автоклаве для непосредственного использования в операционной.

Детали, напечатанные на этой смоле, можно стерилизовать паром в автоклаве для непосредственного использования в операционной.

Плюсы:

Минусы:

- Умеренное сопротивление износу и разрушению

Идеально для: хирургических средств и приспособлений

Стоматологическая долгосрочная биосовместимая смола — Dental Long Term (биосовместимая класса 2А)

Эти смолы специально разработаны для долгосрочных стоматологических приспособлений. Биосовместимые смолы класса 2А могут контактировать с организмом человека до года.

Высокая устойчивость к разрушению и износу делают данную смолу идеальным вариантом для изготовления жестких шплинтов или фиксаторов.

Плюсы:

Минусы:

-

Высокая стоимость

Идеально подходит для: долговременных стоматологических инструментов, устойчивых к разрушению и износу медицинских деталей, жестких шплинтов, фиксаторов

В чем разница биосовместимости класса 1 и класса 2a ?

Правила биосовместимости класса 1 касаются материалов, которые разрешено использовать для:

-

не инвазивные устройства, которые контактируют с неповрежденной кожей -

приспособления для временного применения или кратковременного использования в ротовой полости или ушном канале или в полости носа -

многоразовые хирургические инструменты

Правила биосовместимости класса 2a касаются материалов, которые разрешено использовать для:

-

устройства, которые вступают в контакт с биологическими жидкостями или открытыми ранами -

устройства, используемые для введения веществ в организм человека или удаления веществ и из него -

инвазивные краткосрочные устройства, такие как инвазивные хирургические элементы -

долговременные имплантируемые устройства, помещенные в зубы

Фотополимерные смолы в SLA 3D печати для ювелиров

Смолы для изготовления ювелирных изделий

Этот материал позволяет печатать модели с мелкими деталями и гладкой поверхностью, не оставляя пепла или остатков после выжигания.

Литьевая смола позволяет получить готовое изделие непосредственно от дизайна до прецизионного литья с помощью лишь одной 3D-печатной детали. Она подходит для изготовления ювелирных изделий и других мелких и сложных компонентов.

Плюсы:

Минусы:

Идеально для: литья по выплавляемым моделям, изготовления ювелирных изделий

Каталог 3D принтеров SLA/DLP

Фотополимеры от FormLabs

Статья о постобработке SLA/DLP 3D печати

Что ж, а на этом у нас все! Надеемся эта статья была для Вас полезна!

Заказать SLA 3D принтеры Formlabs или задать свои вопросы и узнать статус Вашего заказа, вы можете

- По электронной почте: [email protected]

- По телефону: 8(800)775-86-69

- Или на нашем сайте: http://3dtool.

ru

ru

Не забывайте подписываться на наш YouTube канал:

Подписывайтесь на наши группы в соц.сетях:

INSTAGRAM

ВКонтакте

Facebook

Резина для 3D-печати — Прокладки для 3D-печати

Резина и резиноподобные материалы используются в современной промышленности повсеместно. Мягкие материалы, такие как латекс, силикон и термопластичный эластомер, полезны в приложениях, где требуется гибкость и долговечность как для промышленных деталей, так и для потребительских товаров.

В то время как производство резины исторически было областью литья и литья под давлением, современные достижения в области 3D-принтеров и 3D-печатных материалов сделали аддитивное производство идеальным решением для производства небольших и средних количеств резиноподобных деталей.

Наши службы 3D-печати из резины могут изготовить высококачественные резиноподобные детали всего за два дня — все, что вам нужно, — это 3D-модель! Начните свой проект, получив предложение, или продолжайте читать, чтобы узнать больше.

Получите расчет стоимости вашего проекта с помощью наших инструментов расчета стоимости . Наши инженеры рассмотрят ваш проект и свяжутся с вами в течение 24 часов или раньше. Резиновые детали, напечатанные на 3D-принтере, отправляются всего за два дня!

Резиновые изделия, напечатанные на 3D-принтере, от прототипирования до производства

Резиновые детали, напечатанные на 3D-принтере, можно использовать вместо формованной резины практически для любого применения. Как и другие методы 3D-печати, резиновые отпечатки точно создают сложную внутреннюю геометрию, такую как решетки и трубы, без дополнительных затрат, легко создавая конструкции, которые были бы невозможны при других типах производства.

А поскольку для 3D-печати не требуются дорогостоящие формы или инструменты, резиновые детали, напечатанные на 3D-принтере, можно изготовить всего за несколько дней по сравнению с несколькими неделями времени выполнения заказа для литья под давлением. Такое сочетание высокой гибкости и отсутствия начальных затрат позволяет резиновой 3D-печати преуспеть как при создании прототипов, так и при мелком и среднем производстве.

Такое сочетание высокой гибкости и отсутствия начальных затрат позволяет резиновой 3D-печати преуспеть как при создании прототипов, так и при мелком и среднем производстве.

Каучук, напечатанный на 3D-принтере, идеально подходит для:

Prototypes

Gaskets

Seals

Hoses

Grips

Lids

Plugs

Connectors

Footwear

Шины

Медицинские приборы

Спортивные товары

Преимущества 3D-печати каучука по сравнению с литьем под давлением

Традиционно производство резины требовало литья под давлением, литья или ламинирования листов. Каучукоподобные материалы слишком мягкие для машинной обработки, а 3D-печать на протяжении большей части своего развития ограничивалась более твердыми пластиками. Теперь новые разработки в области 3D-принтеров и материалов открыли широкий спектр новых возможностей для 3D-печати резиновых изделий. Так как же 3D-печать сравнивается с литьем или литьем под давлением для производства резины?

Теперь новые разработки в области 3D-принтеров и материалов открыли широкий спектр новых возможностей для 3D-печати резиновых изделий. Так как же 3D-печать сравнивается с литьем или литьем под давлением для производства резины?

Короткие сроки изготовления и отсутствие затрат на настройку

Для литья под давлением требуются обработанные металлические формы, стоимость которых составляет десятки тысяч долларов, а производство занимает месяцы. Любые изменения конструкции требуют новых инструментов, что делает корректировки чрезвычайно дорогими и трудоемкими.

В отличие от этого, 3D-печать не требует инструментов или других затрат на установку и может начать производство немедленно. Это приводит к тому, что детали могут быть изготовлены всего за один день, и гораздо более доступным в небольших количествах, что делает 3D-печать. Кроме того, изменения конструкции легко выполняются и могут быть выполнены без дополнительных затрат.

Лучший выбор для прототипов резины

Когда дело доходит до разработки продукта, каучук, напечатанный на 3D-принтере, — это находка. Даже в самых идеальных условиях традиционные технологии занимают недели и десятки тысяч долларов на каждую новую конструкцию.

Даже в самых идеальных условиях традиционные технологии занимают недели и десятки тысяч долларов на каждую новую конструкцию.

Поскольку 3D-печать не требует никаких инструментов или настроек, 3D-печатные детали можно быстро спроектировать и изменить без дополнительных затрат. Эта гибкость сделала 3D-печать незаменимой частью прототипирования и разработки продукта.

Вопрос о количестве

В результате этих различий во времени выполнения и затратах на настройку 3D-печать намного более экономична для мелкосерийного и среднесерийного производства, в то время как литье и литье под давлением обеспечивают большую ценность для производства 1000 деталей и более. .

Хотя металлические формы стоят дорого, производство формованных деталей становится очень дешевым после изготовления оснастки. Когда эти первоначальные затраты распределяются на тысячи деталей, стоимость отдельных деталей резко падает, что делает литье под давлением самой дешевой технологией для крупносерийного производства.

3D-печать, с другой стороны, обычно перестает обеспечивать дополнительную экономию на каждой детали, когда количество деталей превышает возможности одной машины. В результате 3D-печать имеет гораздо более пологую кривую затрат, что делает ее отличным вариантом для небольших и средних партий, но значительно менее экономичной для больших производственных циклов.

Неограниченные возможности дизайна

С помощью 3D-печати резины можно легко создавать сложные конструкции, которые были бы просто невозможны при использовании других производственных технологий. От внутренних полостей и решеток до стенок различной толщины, органических форм и встроенных шлангов — все это сложно или невозможно создать с помощью литья под давлением — 3D-печатные резиновые детали открывают бесконечные новые возможности дизайна. Вы даже можете комбинировать сборки, состоящие из нескольких частей, в отдельные детали, снижая затраты и улучшая функциональность.

Кроме того, детали, напечатанные на 3D-принтере, могут быть изготовлены по индивидуальному заказу, вплоть до отдельных деталей, без дополнительных затрат. Это особенно полезно для таких отраслей, как медицина или легкая атлетика, где существует высокий спрос на продукты, адаптированные для каждого отдельного пользователя. Излишне говорить, что это было бы чрезвычайно дорого при литье или литье под давлением.

Это особенно полезно для таких отраслей, как медицина или легкая атлетика, где существует высокий спрос на продукты, адаптированные для каждого отдельного пользователя. Излишне говорить, что это было бы чрезвычайно дорого при литье или литье под давлением.

Чтобы узнать больше об уникальных возможностях 3D-печати при проектировании, ознакомьтесь с нашим Руководством по проектированию для аддитивного производства (DfAM).

Это действительно резина?

Резиновые материалы, напечатанные на 3D-принтере

Ответ на вопрос, является ли напечатанная на 3D-принтере резина действительно резиной , зависит от того, кого вы спросите. Материалов, которые называют каучуком, очень много: термопластичный полиуретан, термопластичный эластомер, силикон и, конечно же, натуральный каучук!

Натуральный каучук, также известный как латекс, нельзя разжижать и повторно затвердевать так, как это требуется для 3D-принтеров. Тем не менее, термопластичные эластомеры могут достигать такого же уровня гибкости и мягкости, что и резина, и обладают термическими свойствами, необходимыми для 3D-печати.

Наиболее эффективными резиноподобными материалами для 3D-печати являются термопластичный полиуретан (ТПУ) и термопластичный эластомер (ТПЭ). Однако важно отметить, что и TPU, и TPE относятся к нескольким материалам. На самом деле ТПУ — это разновидность ТПЭ, отличающаяся использованием полиуретана и повышенной твердостью.

Термопластичный полиуретан (ТПУ)

Термопластичный полиуретан (ТПУ) ценится инженерами за его гибкость и прочность. Мало того, что твердость ТПУ (от 85A до 9 по Шору)5A) легче печатать, чем TPE, но он также обеспечивает более высокую стойкость к истиранию, химическому и термическому воздействию. Кроме того, его устойчивость к маслам и жирам делает его идеальным для шлангов, прокладок и уплотнений. Несмотря на то, что он не такой мягкий, как натуральный каучук, печатный ТПУ может иметь более тонкие стенки, чем формованные детали, чтобы обеспечить аналогичный уровень гибкости.

TPU можно печатать на 3D-принтере с помощью Multi Jet Fusion или селективного лазерного спекания, и он широко используется в транспорте, медицине, товарах для дома, бытовой электронике и многом другом.

Термопластичный эластомер (TPE)

Термопластичный эластомер (TPE) мягче, чем TPU (от 40A до 70A по Шору), и обладает умеренной абразивной, химической и термической стойкостью. Детали из TPE могут быть сложнее печатать, чем TPU, из-за мягкости материала, но он обеспечивает более гладкую поверхность.

Нейлоновый ТЭП доступен для селективного лазерного спекания и используется во многих тех же отраслях промышленности, что и ТПУ. Однако, поскольку более мягкие материалы TPE еще не доступны для Multi Jet Fusion, детали из TPE являются более дорогими и медленными в производстве.

Услуги печати на резине

Multi Jet Fusion (MJF)

Multi Jet Fusion 3D-печать — самый быстрый, доступный и эффективный вариант для большинства проектов 3D-печати. Это также новейшая технология печати, позволяющая печатать резиной. Варианты TPU01 доступны в черном или сером цвете.

Печать MJF сочетает в себе промышленную прочность, точные мелкие детали и высококачественную отделку для создания деталей, которые в равной степени подходят для промышленных деталей и коммерческих продуктов. Благодаря тому, что время выполнения заказа составляет всего один день, MJF является лучшим вариантом печати для прототипов и малых и средних производственных циклов.

Благодаря тому, что время выполнения заказа составляет всего один день, MJF является лучшим вариантом печати для прототипов и малых и средних производственных циклов.

Селективное лазерное спекание (SLS)

Селективное лазерное спекание печатает детали из нейлона из термопластичного эластомера с превосходной механической прочностью, но это дороже и медленнее, чем MJF. Детали SLS имеют отделку среднего качества, а большие поверхности могут деформироваться.

Эта технология относительно хорошо масштабируется при средних объемах и обычно дешевле, чем FDM при таких объемах. SLS позволяет получать детали немного больших размеров, чем MJF.

Начните 3D-печать резиной уже сегодня

Если вам нужно производство резины для вашего бизнеса, RapidMade может помочь вам перейти от 3D-моделей к высококачественным 3D-печатным резиновым деталям всего за два дня. Когда вы работаете с RapidMade, вы получаете команду экспертов по 3D-печати, которые помогут вам добиться успеха.

Узнайте больше о наших услугах 3D-печати и начните работу уже сегодня, запросив расценки. Мы рассмотрим ваш проект и свяжемся с вами в течение дня!

Возможна ли 3D-печать резиной? — Бимлер

Примечание: это статья 2018 года. С момента публикации этой статьи стала возможной 3D-печать силиконом. Подробнее об этом читайте в нашей статье:

Возможна ли 3D-печать силиконом?

15 июля 2020 г.

Одним из величайших прорывов в области материалов для 3D-печати за последние годы стал запуск процесса, позволяющего производить 3D-печать. узнать, возможна ли 3D-печать резиной. К сожалению, это невозможно, потому что резина не может контролируемо становиться текучей, что является требованием для 3D-печати материала.

О каучуке

Каучук — это органический материал с липкой текстурой. Органичность означает, что на ее свойства не может повлиять внешний фактор. Это правда, что мы можем формовать резину при высоких температурах, используя пресс-формы. Однако, пройдя вулканизацию, материал больше никогда не будет в жидком состоянии. На самом деле, нагревание вулканизированной резины просто сожжет ее.

Однако, пройдя вулканизацию, материал больше никогда не будет в жидком состоянии. На самом деле, нагревание вулканизированной резины просто сожжет ее.

Тем не менее, как и силикон, производство резиновых деталей традиционными методами требует использования литья под давлением. Это чрезвычайно дорого для производства малых партий из-за высокой стоимости подготовки пресс-форм.

Каучукоподобные материалы для 3D-печати

Хорошей новостью является то, что можно 3D-печатать детали из резиноподобного материала. Фактически, эти материалы для 3D-печати являются отличными заменителями резины. Термопластичные эластомеры, также известные как TPE, в основном представляют собой тип пластика, который был разработан для имитации важнейших качеств, которые сделали резину такой привлекательной. TPE сочетают в себе гибкость и долговечность, изгибаясь и сжимаясь, как резина. Эти материалы для 3D-печати позволяют инженерам определять, какие свойства резины они хотят имитировать на желаемом уровне, будь то теплостойкость, истирание или другие.

Резиноподобные материалы подходят для производства уплотнителей, мягких рукояток или, например, прототипов из нескольких материалов, которым требуется амортизация.

Каучукоподобные материалы в базе данных Beamler

Agilus30 Black FLX985 и Agilus30 FLX935

Этот материал, разработанный Stratasys для принтеров Polyjet, является отличным вариантом для проверки передовых конструкций и создания прототипов. Доступный в черном и прозрачном цветах, он имитирует внешний вид и функциональность резиноподобных товаров.

Области применения: Формовочные формы, покрытия, приспособления и приспособления, захваты и многое другое.

DuraForm Flex

Этот прочный на разрыв резиноподобный материал, разработанный компанией 3D Systems для печати с использованием технологий SLS, может противостоять суровым условиям окружающей среды, обеспечивая при этом долгосрочную стабильность.

ru

ru